Надежность. Темы вопросов к экзамену по дисциплине Процессы и методы повышения надежности на стадиях эксплуатации и ремонта нефтепромыслового оборудования

Скачать 4.2 Mb. Скачать 4.2 Mb.

|

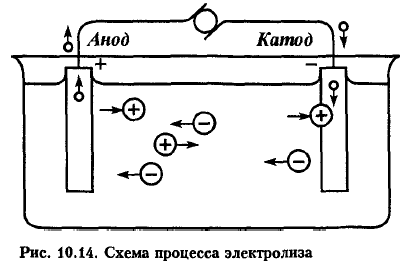

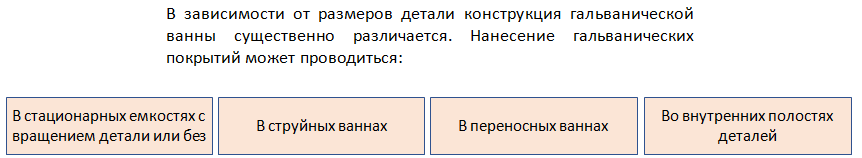

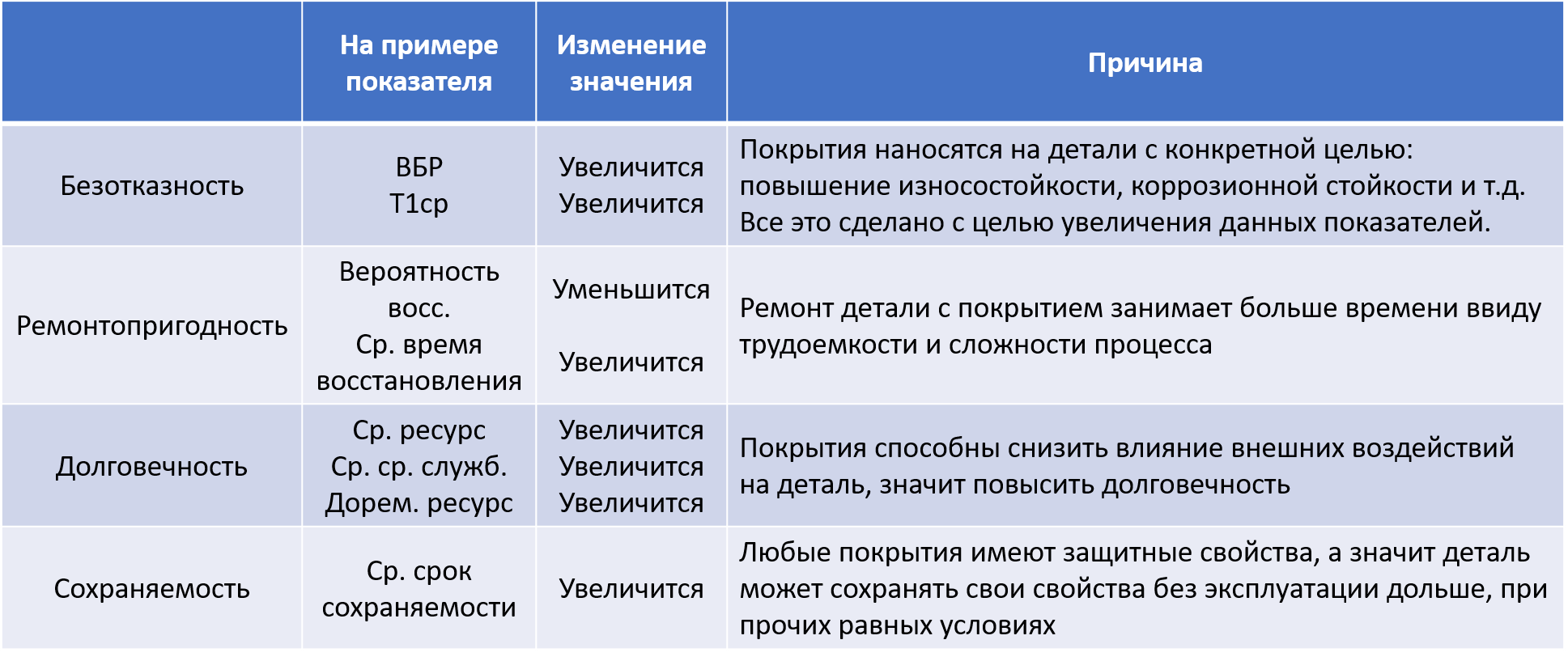

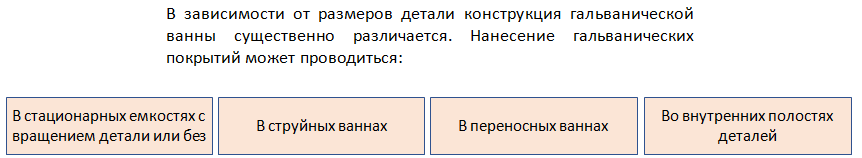

Нанесение гальванических покрытий для повышения надежностиГальванизация — технологический процесс, при котором на поверхность металлической заготовки наносится слой другого металла, который защищает деталь.  Гальваническое наращивание металла на поверхность детали основано на процессе электролиза. Под действием постоянного электрического тока, поступающего в электролит через проводники-электроды, положительно заряженные ионы (катионы) движутся к катоду, а отрицательно заряженные ионы (анионы) - к аноду. В результате на катоде, в качестве которого используется ремонтируемая деталь, выделяются металл и водород, а на аноде - кислотные и водные остатки.   Виды гальванических покрытий Цинковые: от коррозии. Цинк используется для обработки трубопрокатных изделий, емкостей, опорных и кровельных конструкций, кузовных деталей автомобилей. Хромовые: износо- и коррозионностойкое покрытие. Никелевые: от коррозии. Медные: для улучшения токопроводящих свойств.  Гальваническое наращивание при ремонте оборудованияГальванизация — технологический процесс, при котором на поверхность металлической заготовки наносится слой другого металла, который защищает деталь. Пленка препятствует образованию ржавчины, продлевает срок службы изделия. Восстановление деталей гальваническими покрытиями в сравнении с другими способами восстановления имеет следующие достоинства [1]: Отсутствие термического воздействия на детали, вызывающего в них тепловые деформации и нежелательные изменения структуры и механических свойств металла детали; Получение с большей точностью необходимой толщины покрытия, что позволяет снизить до минимума припуски на последующую механическую обработку и ее трудоемкость; Получение покрытий с заданными физико-механическими свойствами; Одновременное восстановление большого числа деталей (особенно мелких, что снижает трудоемкость и себестоимость ремонта единицы продукции); Автоматизация технологического процесса восстановления. Восстановление деталей гальваническими покрытиями в сравнении с другими способами восстановления имеет следующие недостатки: сравнительно низкая производительность процесса, большой цикл подготовительных операций, значительное выделение вредных веществ (хлор, кислотные испарения и т, п.).  Виды гальванических покрытий Цинковые: от коррозии. Цинк используется для обработки трубопрокатных изделий, емкостей, опорных и кровельных конструкций, кузовных деталей автомобилей. Хромовые: износо- и коррозионностойкое покрытие. Никелевые: от коррозии. Медные: для улучшения токопроводящих свойств. Железнение Железнение получило широкое применение при восстановлении деталей с износом от нескольких микрометров до 1,5 мм на сторону. Производительность процесса железнения примерно в 10 раз выше, чем при хромировании. Средняя скорость осаждения металла составляет 0,72…1 мкм/с. Одним из основных недостатков процесса железнения является большое количество водорода в осадке, который в осадке находится в различных формах и отрицательно влияет на механические свойства восстановленных деталей. Поэтому рекомендуется детали после железнения подвергать низкотемпературному сульфидированию с последующей размерно-чистовой обработкой пластическим деформированием. В результате усталостная прочность деталей повышается на 40…45 %, а износостойкость возрастает в 1,5…2 раза. Применение струйного осаждения для ремонта крупногабаритных деталей Струйное осаждение. Электролит с помощью насоса подают струями в подводящий штуцер 2 межэлектродное пространство через отверстия насадка. Насадок одновременно служит анодом 3 и местной ванночкой. Для получения равномерного покрытия деталь 4 вращается с частотой до 20 об/мин. Применение проточного осаждения для ремонта шеек валов Для упрощения технологического процесса применительно к ремонту шеек коленчатых валов разработана электролитическая ячейка 1, которая дает возможность вести железнение и хромирование шеек без вращения детали. В эту ячейку электролит поступает под давлением через патрубок 2 и благодаря наклонному расположению отверстий в цилиндрическом аноде 3 (под углом 30…40° к радиальному направлению) приобретает вращательное движение вокруг детали 4. Применение местного осаждения металла для восстановления отверстий Местное осаждение. В данном способе осаждение производят при неподвижном электролите. С помощью приспособлений изношенное отверстие детали, например, превращается в закрытую местную гальваническую ванночку. В центр ванночки устанавливают анод 3. Отверстие герметизируют снизу, заливают в него электролит, анод и деталь при этом неподвижны. При их подключении к источнику постоянного тока на поверхности отверстия осаждается железо. Этот способ часто применяют для восстановления посадок под подшипники в корпусных деталях. Применение электронатирания При этом способе осаждения металла деталь 2 устанавливают в центрах (патроне) товарного станка и присоединяют к катоду источника постоянного тока (рис 3.8). Анодами служат металлические ролики 1, которые вращаясь совместно с деталью приводят в движение ленточный тампон 4, изготовленный из адсорбирующего материала. Необходимое усилие прижатия ленточного тампона к детали обеспечивает натяжной ролик 5. В системе катод (деталь) – тампон (своего рода гальваническая ванна) – анод (ролики) протекает электрохимическая реакция и на поверхности катода (детали) осаждается тот или другой металл. Тампон в зависимости от требуемого покрытия постоянно пропитывается электролитом из крана 4. Излишки электролита собираются в поддоне для повторного использования, откуда, очищаясь в фильтре, поступают в бак. Насос закачивает электролит в распределительный стакан при его опорожнении. |