Надежность. Темы вопросов к экзамену по дисциплине Процессы и методы повышения надежности на стадиях эксплуатации и ремонта нефтепромыслового оборудования

Скачать 4.2 Mb. Скачать 4.2 Mb.

|

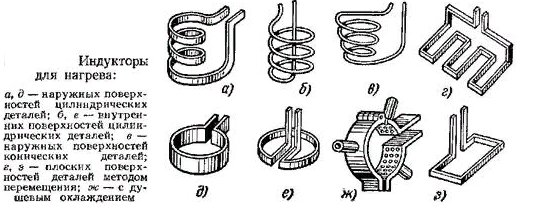

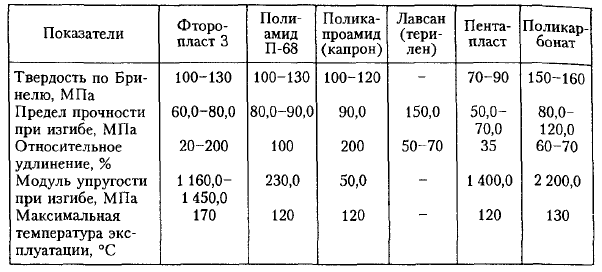

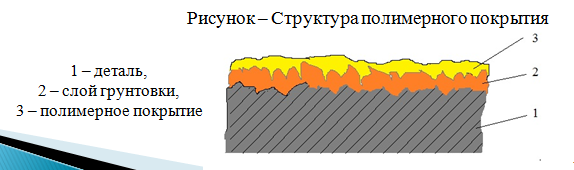

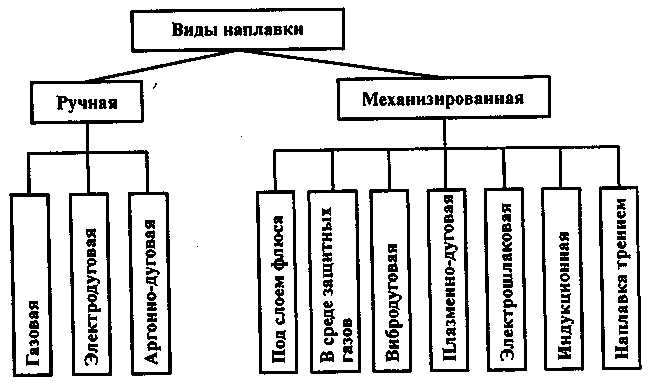

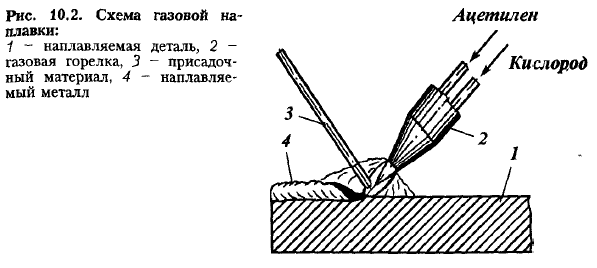

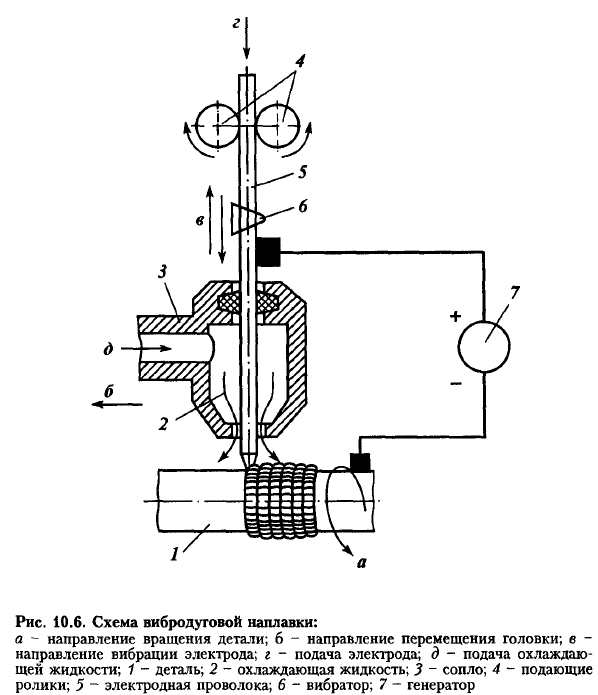

Индукционный метод закаливания поверхности деталиРезультаты индукционной закалки зависят от выбора марки стали, режимов предварительной термической обработки, режимов индукционного нагрева, охлаждения и низкого отпуска. По сравнению с обычной закалкой индукционная закалка придает стали более высокую твердость (на HRC 1—2) и прочность при относительно меньшем понижении вязкости, а также более высокий предел выносливости. Эти преимущества обусловлены измельчением зерен аустенита. С увеличением скорости нагрева (с повышением степени перенагрева) резко возрастает число центров перлито-аустенитного превращения. Поэтому образуется очень мелкое начальное зерно аустенита (из-за отсутствия выдержки при температуре закалки роста зерна не происходит). Измельчение зерна аустенита приводит к уменьшению размеров кристаллов мартенсита [10]. Поверхностная индукционная закалка бывает двух видов: поверхностная и объемно-поверхностная. Поверхностная закалка при поверхностном нагреве приводит к прогреванию детали до температуры закалки на глубину закаленного слоя, а сердцевина остается нетронутой. Время нагрева составляет от 1,5 до 20 секунд, скорость нагрева — от 30 до 300 °С за секунду. Для объемно-поверхностной закалки характерен прогрев слоя большего, чем слой с мартенситной структурой, это глубинный нагрев. Сталь прокаливается на меньшую глубину, чем толщина нагретого слоя, что определяется прокаливаемостью стали [9]. Конструкция индуктора, как правило, определяет качество закалки детали. Индуктор изготавливается из медных трубок, по которым пропускается вода с целью его охлаждения. Между индуктором и деталью выдерживается определенное расстояние, измеряемое единицами миллиметров, и одинаковое со всех сторон [9].  После нагрева ТВЧ производится охлаждение изделия двумя способами: – окунанием в охлаждающую жидкость, находящуюся в закалочном баке; – опрыскиванием охлаждающей жидкостью с помощью душевого устройства (спрейера). В качестве охлаждающей жидкости при закалке ТВЧ используют воду, подогретую до 30...40 °С или эмульсию. В зависимости от конструкции и размеров деталей применяются одновременный (для небольших деталей), непрерывно-последовательный (для длинномерных деталей) и последовательный (отдельные частии деталей) способы нагрева [9]. Закалка с индукционным нагревом ТВЧ имеет следующие преимущества: – высокая производительность из-за высокой скорости нагрева в условиях массового и крупносерийного производства и возможность автоматизации; – возможность местного нагрева; – отсутствие обезуглероживания; -из-за малого времени нагрева (секунды) диффузионные процессы не развиваются. По этой же причине при нагреве, несмотря на более высокие температуры закалки, сохраняется мелкое зерно аустенита и при последующем охлаждении в поверхностном слое образуется мелкопластинчатый мартенсит; – значительно меньшие, чем при объемной закалке, объемные изменения и деформации (коробление), так как мартенситное превращение, вызывающее увеличение объема (и, следовательно, размеров) и появление закалочных напряжений, происходит лишь в поверхностных слоях. Недостаток технологии: – трудность или невозможность применения для деталей сложной конфигурации, поскольку сложно изготовить индуктор, огибающий их профиль с постоянной величиной зазора [9,10]. Нанесение полимерных покрытий для повышения надежности оборудованияПолимерные покрытия – это одно- или двухкомпонентные составы для нанесения на какую-либо поверхность с целью образования защитного слоя или восстановления размеров изношенной поверхности В отличие от лакокрасочных покрытий, полимерные характеризуются повышенной адгезией, износоустойчивостью, прочностью и устойчивостью к внешним факторам, а также возможностью получения более толстого слоя Восстановление поверхностей деталей полимерными покрытиями заключается в нанесении слоя полимерного материала на изношенную поверхность В качестве полимерных покрытий могут выступать фторопласт, полиамид, поликапроамид (капрон), левсан (терилен), пентапласт, поликарбонат и др. [6] Фторопластовые покрытия исключительно устойчивы к агрессивным средам, воздействию жиров, масел, кислот, щелочей, окислителей, растворителей, влаги и морской воды. Покрытия из фторопластов применяют для защиты сепараторов, емкостей, соединительных узлах, подшипниках и т.д. Наносят фторопласт в виде порошка электростатическим, струйным или вихревым способом Полиамидные покрытия (поликапроамид) – капрон и капролон. По износостойкости при сухом и жидкостном трении полиамиды превосходят не только другие классы полимеров, но и многие металлы, применяемые в антифрикционных целях. Покрытия из полиамидов используют в тяжелонагруженных узлах (роликах, втулок, обода колес, амортизационные механизмы и т. д. Полиамидные покрытия наносят в виде порошков или растворов электростатическим, струйным, вихревым, распылением, окунанием или центробежным способом Лавсан – это синтетический материал, который изготавливают из нефтепродуктов, одна из разновидностей термопластика. Относится к группе полиэфирных волокон. Выглядят волокна лавсана как нити с гладкой поверхностью, круглым сечением Левсановые покрытия используют в качестве изоляции, армирования деталей Наносят левсан в виде порошка или раствора электростатическим, струйным, вихревым способом или распылением, окунанием, центробежным способом Пентапластовые покрытия обладают высокой водостойкостью, прочностью, низким коэффициентом трения по стали. Он устойчив к воздействию грибковой плесени, растворов щелочей, кислот и солей Его применяют для покрытий деталей пищевого оборудования, трубопроводов для создания коррозионностойкого, теплостойкого слоя Пентапласт наносят в виде порошка электростатическим, струйным или вихревым способом Поликарбонат – это синтетический полимерный материал, который по химическому составу является сложным полиэфиром двухатомных спиртов и угольной кислоты Его применяют для изготовления пневмостаканов, сепараторов, втулок, вкладышей, шестеренок, трубопроводов, клапанов, фильтров и других деталей Наносят поликарбонат в виде порошка электростатическим, струйным или вихревым способом П Таблица 4 – Физико-механические свойства полимерных покрытий [6] реимущества [6] высокая химическая стойкость покрытия достаточно высокая износостойкость даже при отсутствии смазки высокой адгезией к поверхности длительный срок эксплуатации при сохранении первоначальных свойств Недостатки [6] невысокая теплостойкость, в большинстве случаев не превышающая 200—250° С небольшие допускаемые удельные нагрузки Таблица 4 – Физико-механические свойства полимерных покрытий [6]   Грунтовка — суспензия пигмента или смеси пигментов с наполнителями в связующем веществе, образующая после высыхания непрозрачную однородную пленку с хорошей адгезией к подложке и покрывным слоям Применение наплавки для повышения надежности оборудования Наплавка – процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретого до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи. Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла. Наплавка является разновидностью сварки, однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла. В связи с этим к процессу наплавки предъявляются следующие основные требования. 1) для обеспечения заданных физико-механических свойств наплавленного слоя процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т.е. при наплавке доля основного металла в наплавленном слое должна быть минимальной; 2) для сохранения прочности ремонтируемой детали процесс наплавки не должен изменять ее исходного химического состава, структуры и напряженного состояния; 3) наплавленный слой должен обладать достаточно высокой прочностью сцепления с основным металлом. Для сохранения исходного химического состава, структуры и физико-механических свойств основного и наплавленного металлов следует как можно меньше перегревать наплавляемый металл во избежание выгорания компонентов и не доводить основной металл до расплавленного состояния, чтобы не допустить его перемешивания с наплавленным металлом и образования переходной зоны с резко отличающимися свойствами. В то же время, чтобы обеспечить наибольшую прочность сцепления, требуется перегревать наносимый металл и доводить наплавляемую поверхность детали до расплавленного состояния. В результате происходит перемешивание основного и наплавленного металла с образованием переходной зоны. На практике эту проблему решают путем соответствующего выбора технологических режимов наплавки, стараясь обеспечить достаточную прочность соединения основного и наплавленного металлов и в то же время в минимальной степени изменить их исходное состояние. При этом одним из определяющих факторов является производительность процесса Масса наплавленного металла обычно незначительна по отношению к массе основного металла, так как у детали изнашивается, как правило, небольшой слой, который необходимо восстановить или создать более износостойкий слой. Процесс наплавки отличается высокой экономичностью. Наплавка является распространенным методом восстановления поверхностей деталей оборудования для бурения скважин и нефтегазодобычи, таких как валы, зубчатые колеса, муфты, звездочки, клапаны и штоки буровых насосов и другие детали.  Наибольшее распространение на ремонтных предприятиях нефтегазовой отрасли получили ручная газовая и электродуговая наплавки, автоматическая и полуавтоматическая наплавки электрической дугой под слоем флюса и вибродуговая наплавка. Автоматическая и полуавтоматическая наплавки применяют на специализированных ремонтных предприятиях при ремонте большого числа однотипных деталей. Широко используется стальная сварочная проволока. Углеродистые и легированные сварочные проволоки применяют для восстановления размеров изношенных деталей. Высокохромистые проволоки обеспечивают высокую износостойкость и коррозионную стойкость наплавленного слоя. Хромоникелевыми аустенитными проволоками наплавляют детали, подверженные коррозии и кавитации.    Влияние наплавки на надежность оборудования Безотказность: ВБР и ср. наработка до отказа – увеличится, так как наплавленный слой придает специальные свойства поверхности детали. Долговечность: ср. ресурс/срок службы – увеличится, так как наплавленный слой снижает внешнее воздействие на деталь. Ремонтопригодность: ср. время восстановления – увеличиться, так как ремонт детали с наплавленным слоем будет дольше. Сохраняемость: срок сохраняемости – увеличиться, так как наплавленный слой защищает деталь. |