Гкс. гкс. Теоретическая часть

Скачать 218.56 Kb. Скачать 218.56 Kb.

|

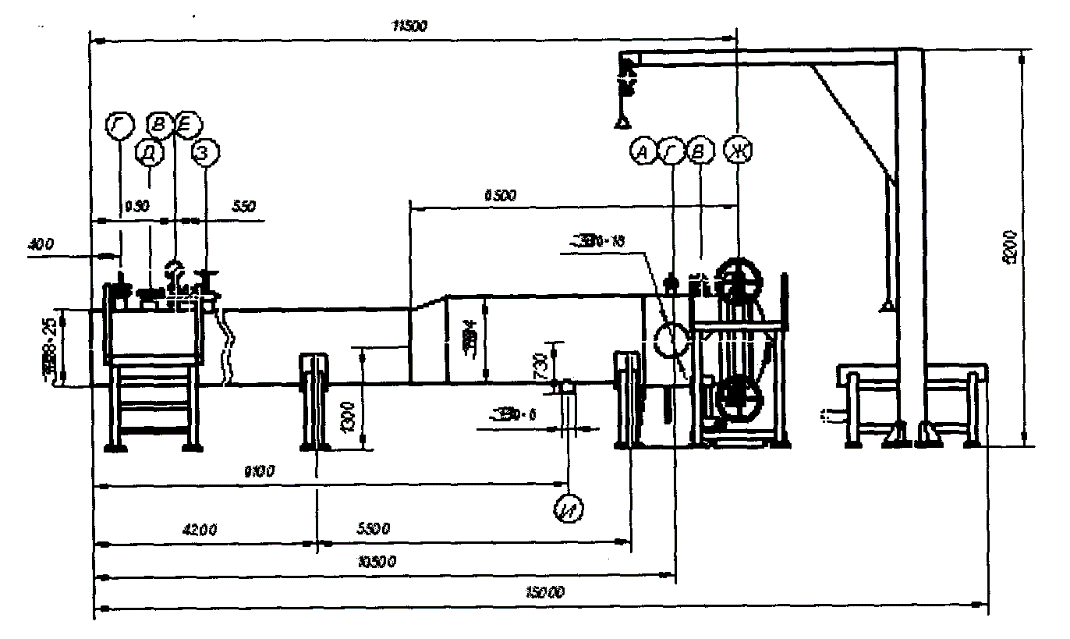

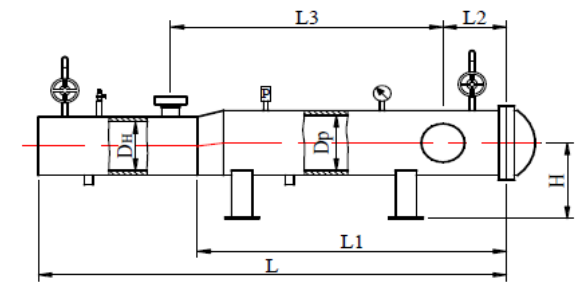

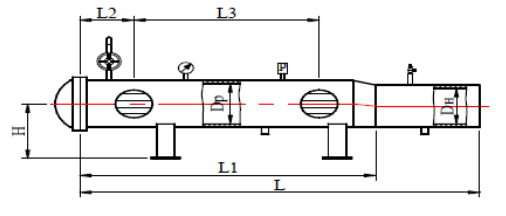

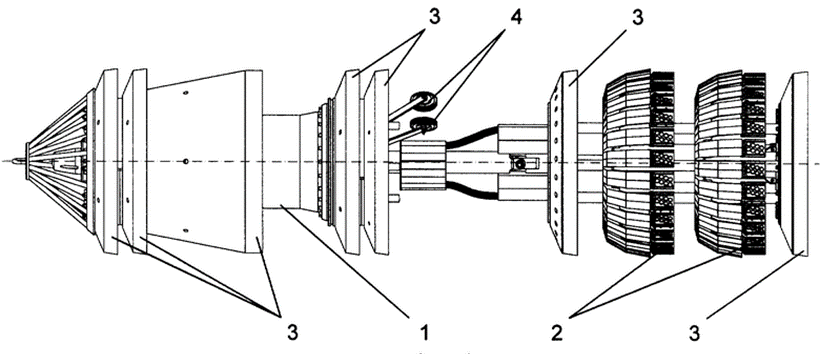

ОглавлениеВведение 3 1.Теоретическая часть 6 1.1 Описание конструкций камер запуска очистных устройств 6 1.2 Принцип действия камеры запуска очистных устройств 10 2. Практическая часть 12 2.1 Характеристика ООО «РН-Ванкор» 12 2.2 Описание цеха по эксплуатации и ремонту трубопроводов № 1 13 2.3 Анализ недостатков конструкции камеры пуска очистных устройств 19 2.4 Модернизация камеры запуска очистных устройств 23 Литература 28 ВведениеВ настоящее время одним из определяющих требований, предъявляемых к магистральным трубопроводам, является обеспечение их надежного, безопасного функционирования при длительных сроках эксплуатации. Выполнение данного требования неразрывно связано с проведением работ по очистке и диагностическому обследованию магистральных нефтепроводов с помощью внутритрубных инспекционных снарядов и устранению дефектов, выявленных в ходе диагностики, а также выполнения этого требования диктуется высоким уровнем затрат на строительство и ремонт трубопроводов, серьезными экологическими проблемами при авариях, ужесточением законодательных норм по охране окружающей среды. Опыт эксплуатации показал, что для трубопроводов с длительными сроками службы традиционная система технического обслуживания и ремонта оказалась не в состоянии предотвратить возникновение крупных аварий с тяжелыми последствиями для населения и окружающей среды. В качестве основного метода повышения надежности трубопроводов применялся капитальный ремонт со сплошной заменой труб и изоляционного покрытия большими участками. Такой метод был недостаточно эффективен из-за небольших объемов ремонта, и ограниченности информации, на основании которой производился выбор участка для ремонта. Основными средствами получения такой информации были контрольные шурфовки и измерения потенциалов электрохимзащиты. Проведение гидравлических испытаний повышенным давлением также имело ограниченный характер, так как было связано с большими затратами, выводом трубопровода на длительное время из эксплуатации, а также создавало экологические проблемы при удалении воды из трубопровода, загрязненной нефтью. Стало очевидным, что традиционно применяемые методы обеспечения надежности трубопроводов исчерпали свои возможности и необходимо искать новое решение данной проблемы. В итоге был взят стратегический курс на создание принципиально новой системы безопасности и долговременной эксплуатации магистральных трубопроводов. Концепция этой системы базируется на восстановлении, без нарушения нормальной работы трубопроводов, работоспособности только тех дефектных локальных зон трубопровода, где произошло ее снижение до опасного уровня. Основные положения концепции, следующие: - дефекты любого происхождения должны быть выявлены средствами внутритрубной диагностики и устранены при проведении ремонта до того, как получат опасное развитие; - внутритрубная диагностика должна проводиться на протяжении всего жизненного цикла трубопровода с определенной периодичностью; - по данным о параметрах дефектов на основе расчетов на прочность должна быть выполнена оценка их опасности; - на основе данных об опасности дефектов, особенностях их распределения по дистанции нефтепровода должны быть разработаны программы ремонта или назначаться безопасные режимы эксплуатации. Принципиально новым и ключевым моментом системы безопасной и долговременной эксплуатации стало применение внутритрубной диагностики, что потребовало применения специальной техники и технологий. Необходимая эффективность внутритрубной диагностики обеспечивается благодаря заложенным в ее основу принципам. Главным из них является высокая разрешающая способность, которая позволяет измерять дефекты и оценивать их опасность по результатам расчетов на прочность. Это дает возможность подвергать ремонту только то ограниченной количество дефектов, которые представляют реальную угрозу для целостности трубопровода. 1.Теоретическая часть1.1 Описание конструкций камер запуска очистных устройствНа всех проектируемых, вновь вводимых и реконструируемых магистральных газопроводах предусматривают устройства камер запуска и приёма, предназначенных для запуска в газопровод и приёма из него очистных снарядов (поршней), диагностических, дефектоскопических снарядов и других устройств. В состав устройства входят узлы запуска и приёма, система контроля, автоматического управления и телемеханики. Камеры запуска и приёма располагают вблизи пунктов (узлов) подключения КС, чаще всего строят совмещённые, а также на берегу крупных судоходных рек, где подводный переход (дюкер) не является проходным и требует контроля технического состояния. Все узлы поставляются в блочно-комплектном исполнении. В случае отсутствия на участке камер пуска и приёма устройств, для очистки внутренней полости и диагностирования технического состояния трубопровода, могут устанавливаться временные узлы пуска и приёма снарядов [9]. Устройства камер запуска и приёма устанавливаются на газопроводах Ду200, 250, 300, 350, 400, 500, 700, 800, 1000, 1200 и 1400мм работающих под давлением до 8,0 и 10МПа. Температура эксплуатации от минус 60°С до 80°С. Расчётная сейсмичность районов установки камер – до 9 баллов. По месту расположения технологических патрубков входа/выхода продукта относительно направления перекачки среды, камеры изготавливаются в двух исполнениях: левом (Л) и правом (П). Камеры удобны в эксплуатации. Позволяют за 10–20 минут открыть затвор и обеспечить доступ во внутреннюю полость для установки дефектоскопического снаряда, очистного поршня и т.д. Длина корпуса камер позволяет применить любые современные средства диагностики. Примеры условного обозначения: устройство камеры запуска в блочно-комплектном исполнении БКЗ 6М-500-8,0-Л(или П) и устройство камеры приёма в блочно-комплектном исполнении БКП 6М-500-8,0-Л(или П), где М – модернизированная; 500 – условный диаметр газопровода; 8,0 – расчётное давление, МПа; Л – левое исполнение; (П) – правое исполнение [10]. А – подача газа; Б – на свечу; В – под сигнализатор; Г – под манометр; Д – под блокировку После 100 циклов работы (открытие – закрытие) регламентируется ремонт прокладок и быстроизнашивающихся деталей. Общий ресурс узлов составляет 1000 циклов. Конструктивно узлы запуска и приёма, а также участки газопровода длиной по 100м, примыкающие к ним, выполняются в соответствии с требованиями, предъявляемыми к участкам первой категории. Перед пуском в работу проводятся испытания гидравлическим способом под давлением 1,25Рраб. Чтобы обеспечить возможность периодической очистки и диагностики газопровода, необходимо предусмотреть выполнение следующих требований, которые позволяют поршню или диагностическому снаряду беспрепятственно пройти на всём очищаемом участке от узла запуска до камеры приёма: - диаметр газопровода для пропуска очистных поршней должен быть по всей длине одинаковым; - запорная линейная арматура должна быть равно проходной; - в тройниках на отводах, если их диаметр более 30% диаметра газопровода, предусматривается установка направляющих планок для предотвращения заклинивания очистного поршня; - внутренняя поверхность труб не должна иметь выступающих деталей, кроме сигнализаторов, рычаг которых утопает при проходе очистного устройства; - радиусы изгиба отводов, компенсаторов должны быть не менее пяти диаметров очищаемого газопровода; - конденсато-сборники типа «расширительная камера» оборудуется направляющими планками для беспрепятственного прохода средств очистки и диагностики, причём они не должны мешать нормальной работе конденсато-сборника; - переходы через естественные и искусственные препятствия должны выполняться с учётом дополнительных нагрузок от массы диагностического снаряда; При движении очистного устройства по газопроводу благодаря его плотному прилеганию к стенке трубопровода происходит его очистка. Продукты очистки (твёрдые частицы, жидкость и т.д.) собираются перед очистным устройством и движутся вместе с ним. От герметичности между снарядом и стенкой трубопровода во многом зависит степень очистки. Жидкость и грязь отводятся в приёмный колодец или ёмкость [5]. Для контроля прохождения очистных устройств по газопроводу в отдельных его точках устанавливаются сигнализаторы прохождения поршня. По принципу действия бывают механическими, гидравлическими и электрическими [9]. На магистральных нефтепроводах камеры запуска и приёма средств очистки и диагностики устанавливаются на таких же условиях, что и на магистральных газопроводах и предназначены для периодического запуска в трубопровод и приёма из него внутритрубных снарядов-дефектоскопов, очистных поршней, скребков разделителей и других средств. Устанавливаются на нефтепроводах Ду200, 250, 300, 350, 400, 500, 700, 800, 1000, 1200мм работающих под давлением до 8,0МПа, температура эксплуатации от минус 60°С до +80°С [10]. Расчётная сейсмичность районов установки камер – до 9 баллов. По месту расположения технологических патрубков входа/выхода продукта относительно направления перекачки среды, камеры изготавливаются в двух исполнениях: левом (Л) и правом (П). Как на газопроводах, на нефтепроводах камеры удобны в эксплуатации, позволяют за 10–20 минут открыть затвор и обеспечить доступ во внутреннюю полость для установки дефектоскопа, очистного поршня и других снарядов. Длина корпуса камер позволяет применять любые современные средства диагностики. На магистральных нефтепроводах узлы пуска и приёма имеют условное обозначение УЗПЗ (запуска) и УЗПП (приёма) [1]. На верхней части устройства запуска монтируется прямые врезки для введения промывочной воды или сжатого воздуха. В конце испытываемой секции на камере приёма монтируются врезки для сброса воздуха и грязной воды с мусором в отстойник. Они должны быть закрыты шестигранными пробками-заглушками, рассчитанными на давление 42МПа, выполненными из того же материала, что и втулки, замена которых муфтами не допускается [4]. Подвеска концевого затвора выполняется в виде горизонтальной опоры консольного типа. Они должны быть выполнены в виде неповоротного кольцевого хомута и оборудованы предохранительным разгрузочным клапаном и уплотнительным кольцом. Должен быть предотвращён переход затвора в открытое положение до открытия разгрузочного клапана и сброса давления. Устройства для запуска и приёма подлежат гидравлическому испытанию после завершения работ по монтажу на площадке, но до производства окраски. Концевой затвор устройства для запуска и приёма также подвергается гидравлическим испытаниям. После проведения гидравлических испытаний поставщик устанавливает новое кольцевое уплотнение [2, 3]. 1.2 Принцип действия камеры запуска очистных устройствЗапуск и прием очистных скребков (инспекционных снарядов) производится на площадках перекачивающих станций, оборудованных камерами запуска–приема скребка. Камера представляет собой тупиковый участок трубопровода с концевым затвором, диаметр которой на порядок больше линейной части и технологической обвязки. Перед запуском очистного устройства производится освобождение камеры от нефти в емкость ЕП, затем в камеру запуска помещается ОУ и закрывается концевой затвор. Когда подтверждается готовность к запуску ОУ, открываются задвижки 1 и 2, а задвижка 3 закрывается. После срабатывания линейного сигнализатора о прохождении ОУ в магистраль задвижки 1, 2 и 3 возвращаются в исходное состояние в обратном порядке [6]. Для приема ОУ открываются задвижки 6 и 7, и одновременно закрывается задвижка 5. После получения сигнала о входе ОУ в камеру, задвижки 6 и 7 закрываются, отключая камеру от трубопровода, а прием нефти на перекачивающую станцию производится через открытую задвижку 5. Извлечение ОУ из камеры производится после сброса давления и слива нефти в емкость ЕП [7]. Узлами приема-запуска очистного устройства, как правило, оснащаются ПС, расположенные на границе эксплуатационных участков, рис 1.1 [8].  Рисунок 1.1 - Схема устройства камеры запуска УЗПЗ 9М-1000-8, 0 Л: А — подача нефтепродукта; В — под манометр; Г — вантуз; Д — под сигнализатор; Е — под инертный газ; Ж— под блокировку; З — для передней запасовки; И — дренаж На нефтепроводах узлы запуска и приёма имеют условное обозначение УЗПЗ (запуска) и УЗПП (приёма). 2. Практическая часть2.1 Характеристика ООО «РН-Ванкор»В октябре 2016 г Роснефть завершила формирование международного энергетического хаба на базе Ванкорнефть, в который вошел консорциум индийских инвесторов (Oil India Limited, Indian Oil Corporation Limited, Bharat PetroResources Limited, а также ONGC Videsh Limited). При этом Роснефть сохраняет за собой 50,1% акций АО Ванкорнефть. В апреле 2016 г. была создана компания-оператор РН-Ванкор (до этого оператором было АО Ванкорнефть), который контролирует общую инфраструктуру Ванкорского кластера и позволяет повысить эффективность и прозрачность управления проектом. Из АО Ванкорнефть выделен оператор РН - Ванкор ООО «РН-Ванкор» является оператором по освоению месторождений Ванкорского кластера – Ванкорского, Сузунского, Тагульского и Лодочного – и Пайяхской группы месторождений, расположенных в Туруханском и Таймырском Долгано-Ненецком районах Красноярского края. Предприятие ведет геологоразведочные работы на 52 лицензионных участках. Суммарная мощность генерации на Ванкоре превышает 447 МВт, которые вырабатывают Ванкорская газотурбинная и газопоршневая электростанции; мобильные энергокомплексы, а также дизельные электростанции. В Ванкорский энергорайон также входят 55 подстанций от 220 кВ до 35/6 кВ и более 460 трансформаторных подстанций. Для энергоснабжения новых объектов на Ванкорском месторождении строится ГТЭС «Полярная» мощностью 150 МВт. Энергетики «РН-Ванкор» (входит в нефтегазодобывающий комплекс НК «Роснефть») разработали технологию перевода дизельной электростанции на газовое топливо. Технологическое решение, внедренное на центральном пункте сбора Ванкорского месторождения, позволило снизить показатели выбросов электростанции: СО2 - на 30%, твердых частиц - на 90%, а также существенно сократить эмиссию оксида азота и серы. Благодаря новой двухтопливной технологии дизель-генераторная установка единичной мощностью 5,2 МВт может работать как на дизельном топливе, так и на смешенном газодизельном топливе (в соотношении 50% газ и 50% дизельное топливо). Технико-экономические показатели двухтопливной электростанции подтвердили ее эффективность. По итогам испытаний получен экономический эффект в 13,3 млн рублей. Для реализации проекта были смонтированы новые инженерные сети систем управления и защиты, газовое оборудование, блок редуцирования газа, газораспределительные сети. Для безопасной эксплуатации электростанции в помещении дизель-генераторной установки действует автоматизированная система контроля загазованности и сигнализации. В ближайшее время на Ванкорском месторождении будут внедрены еще три двухтопливные электростанции. На Ванкорском проекте применяются новейшие технологии строительства, добычи, подготовки и транспорта товарной продукции. Предложения работников предприятия позволили повысить эффективность и надежность работы технологического оборудования, сэкономив более 53 млрд рублей. Технологии, успешно опробованные на месторождениях Ванкорского кластера, будут применяться на объектах крупнейшего добычного проекта «Восток Ойл», реализуемого «Роснефтью» на севере Красноярского края. 2.2 Описание цеха по эксплуатации и ремонту трубопроводов № 1Оборудование цеха по обслуживанию и ремонту трубопроводов обеспечивает полный цикл ремонта и восстановления труб с повышением ресурса их работы. В составе цеха: - линии мойки и дефектоскопии; - установка механической очистки; - станки для нарезания резьбы; - станок муфтоотверточный - установка гидроиспытаний; - установки измерения длины и клеймения; - транспортно-накопительная система и сортировка труб; - установка для отрезки дефектных участков труб; - автоматическая система учета выпуска и паспортизации труб; - оборудование для ремонта и восстановления муфт. Таблица 2.1 Основные технологические операции по обслуживанию и ремонту трубопроводов

* - по согласованию с заказчиком поставляется оборудование на давление до 70 МПа. ** - группа прочности муфт определяется на автоматизированной линии дефектоскопии труб или на отдельной установке, поставляемой по согласованию с заказчиком. Цех оборудован автоматизированной транспортно-накопительной системой, обеспечивающей транспортировку труб между технологическим оборудованием и создание межоперационных заделов, а также автоматизированной компьютерной системой учета выпуска труб "АСУ-НКТ" с возможностью ведения паспортизации труб. Ремонт трубопроводов производится по следующей нормативно–технической документации: - ГОСТ 633-80 «Трубы насосно-компрессорные и муфты к ним»; - РД 39-1-1151-84 «Технические требования на разбраковку труб; - РД 39-1-592-81 «Типовая технологическая инструкция по подготовке к эксплуатации и ремонту труб в цехах Центральных трубных баз производственных объединений МИННЕФТЕПРОМА»; - РД 39-2-371-80 «Инструкция по приемке и хранению бурильных, обсадных и труб в трубных подразделениях производственных объединений Министерства нефтяной промышленности»; - РД 39-136-95 «Инструкция по эксплуатации труб»; - Технические требования Заказчика по ремонту трубопроводов; Другая нормативно-техническая документация, согласованная с Заказчиком. 2.3 Анализ недостатков конструкции камеры пуска очистных устройствКонструкция камеры должна быть безопасной и надежной на протяжении всего срока ее эксплуатации. В течение этого же срока, камеры должны предусматривать возможность того, что будет производиться их технический осмотр, очистка, ремонт, продувка и т.д. Конструкция камеры представляет собой два цилиндра, которые соединены между собой эксцентрическим переходом. Диаметр одного из цилиндров должен быть равен диаметру нефтепровода – это есть номинальная часть. Диаметр второго должен быть больше чем первый – расширенная часть. Расширенная часть должна быть больше для того, чтобы СОД можно было удобно запасовать или извлечь из камеры. Для того чтобы можно было получить доступ к внутренней части камеры, предусмотрен концевой затвор. Затвор представляет собой крышку с герметизирующими прокладками и поворотный механизм для открытия и закрытия этой крышки. Во время эксплуатация к концевому затвору предъявляются следующие требования: крышка при открытии и закрытии должна перемещаться свободно, работать без заеданий и открываться и закрываться не более чем за 10 минут. Управление таким затвором осуществляется вручную персоналом предприятия. Для того чтобы избежать утечек нефти от открытия затвора из-за избыточного давления, на каждом затворе должен быть установлен предохранительный механизм. В конструкции камеры запуска должен быть предусмотрен патрубок для подвода нефти с боку, так же как и на камере приема должен быть предусмотрен патрубок отвода нефти сбоку [2] Схема узла камеры запуска СОД представлена на рисунке 2.1  Рисунок 2.1 – Камера запуска СОД На камере запуска СОД должны быть предусмотрены следующие патрубки: − патрубок для подвода нефти; − патрубок для установки запасовочного устройства; − два патрубка для присоединения дренажных трубопроводов; − два патрубка для присоединения трубопроводов газовоздушной линии; − патрубок для установки манометра; − патрубок для установки датчика давления; − патрубок для подачи пара или инертного газа. Схема узла камеры приема СОД представлена на рисунке 2.2.  Рисунок 2.2 – Камера приема СОД На камере приема СОД должны быть предусмотрены следующие патрубки: − два патрубка отвода нефти, на которых должны быть установлены решетки из низколегированной стали; − два патрубка для присоединения дренажных трубопроводов; − патрубок для присоединения трубопровода газовоздушной линии; − патрубок для установки манометра; − патрубок для установки датчика давления; − патрубок для подачи пара или инертного газа. Конструктивные особенности стационарных существующих конструкций КПП СОД Временных камеры приема и запуска СОД должны представлять собой надежную конструкцию, которая будет безопасной и надежной на протяжении всего срока ее эксплуатации. В течение этого же срока, временные камеры должны предусматривать возможность того, что будет производиться их технический осмотр, очистка, ремонт, продувка и т.д. Временные камеры, так же как и стационарные, представляют собой конструкцию из двух цилиндров соединенные между собой эксцентрическим переходом. Диаметр одного из цилиндров равен диаметру нефтепровода, а второй цилиндр по диаметру больше первого. Для того чтобы временная камера была устойчива при эксплуатации, транспортировке и хранении, для нее предусмотрены опорные рамы, которые помогают ей занимать устойчивое положение. Для того чтобы можно было получить доступ к внутренней части камеры, предусмотрен концевой затвор, который устроен точно так же как и у стационарных камер приема и запуска СОД и отвечает тем же требованиям. Для того чтобы избежать утечек нефти от открытия затвора из-за избыточного давления, на каждом затворе временных камер приема и запуска СОД должны быть установлены предохранительные механизмы. В конструкции временных камер пуска должны быть предусмотрены патрубки для подвода нефти с боку, так же как и на временных камерах приема должны быть предусмотрены патрубки отвода нефти сбоку. В качестве стационарных, могут быть использованы и временные камеры приема и запуска СОД, но только после того как их модернизируют до соответствия требованиям к стационарным камерам. При использовании временной камеры в качестве стационарной, механические характеристики материала временной камеры должны соответствовать механическим характеристикам стационарной камеры [2]. Внутритрубная инспекция трубопровода может быть проведена только при наличии соответствующих технических и технологических возможностей. Так, камеры пуска и приема очистных устройств (КППОУ) должны позволять обеспечивать прохождение диагностических снарядов, т.е. линейные размеры камер должны вмещать диагностический снаряд. На сегодняшний день 85% очищаемых трубопроводов оборудованы малогабаритными КППОУ. Проведение внутритрубной инспекции трубопроводов, оборудованных камерами данного производителя, не предоставляется возможным ввиду недостаточных линейных размеров. Размеры камеры пуска и приема не позволяют вместить малогабаритный диагностический снаряд в ее полость, соответствующий заявленным требованиям. Эта проблема уже давно требует решения. 2.4 Модернизация камеры запуска очистных устройствВнутритрубные инспекционные снаряды (ВИС), рис. 2.3, предназначены для обнаружения, измерения геометрических параметров и определения местоположения дефектов и особенностей трубопровода с достаточной достоверностью, с целью дальнейшей обработки полученной информации и определения по специальным методикам параметров дефектов и степени их опасности:  Рисунок 2.3 - Внутритрубный ультразвуковой дефектоскоп. 1 – батарейная секция, 2 – носитель датчиков, 3 – манжеты, 4 – одометрические колеса. 1) в паспортной информации на ВИС должны быть указаны: состав обнаруживаемых дефектов и особенностей трубопровода, погрешности измерения их геометрических параметров и определения местоположения; минимальное проходное сечение трубопровода, обеспечивающее прохождение инспекционного снаряда без его повреждения (типовые значения для профилемеров - 70%, для дефектоскопов - 85% от наружного диаметра); обнаруживаемые типы дефектов и особенностей трубопровода и их минимальные геометрические размеры для обнаружения и измерения; погрешность определения положения дефектов и особенностей трубопровода (по длине и углу отклонения от вертикали); возможность распознавания и определения местоположения поперечных, продольных и спиральных сварных швов, и арматуры трубопровода; минимальный радиус отвода цельнотянутого колена трубы, проходимый внутритрубным инспекционным снарядом; минимально допустимое рабочее давление перекачиваемого продукта в трубопроводе; диапазон рабочих скоростей прогона ВИС; диапазон температур эксплуатации ВИС; наличие устройства задержки включения электронного оборудования для обеспечения возможности диагностирования длинных участков трубопровода за несколько прогонов ВИС; 2) ВИС должен перемещаться по трубопроводу потоком перекачиваемого продукта, обеспечивать сплошность контроля всей внутренней поверхности трубопровода, регистрацию и хранение информации, зафиксированной во время прогона по трубопроводу; 3) ВИС должен иметь сертификат взрывозащищенности; 4) ВИС должен быть снабжен встроенной микропроцессорной системой управления, позволяющей проводить перед запуском программирование параметров прогона (включение, выключение по задаваемым признакам), также снаряд должен иметь систему внутренней диагностики, позволяющую производить тестирование перед прогоном и определять сбои и неисправности в работе бортового оборудования до функционального блока или узла включительно; 5) ВИС должен быть снабжен одометрическим устройством, обеспечивающим измерение пути, пройденного снарядом по трубопроводу; 6) размещение датчиков ВИС должно быть выполнено на носителях, имеющих постоянный контакт со стенками трубопровода; 7) в состав оборудования ВИС должно входить устройство, регистрирующее прохождение ВИС маркерных пунктов, автономное электропитание, обеспечивающее гарантированную работоспособность электронного оборудования в течение определенного времени работы снаряда; 8) в состав диагностического комплекса должен входить комплект наземного оборудования, позволяющего производить техническое обслуживание, калибровку, тестирование, транспортировку, запасовку и прием, а также сопровождение по трассе и обнаружение местоположения ВИС в трубопроводе 9) в составе диагностического комплекса должно быть компьютерное оборудование и программное обеспечение для обработки данных, полученных при проведении внутритрубной инспекции, и их наглядного отображения на IBM-совместимых компьютерах; 10) минимальные размеры дефектов и особенностей трубопровода (при скоростях движения, рекомендуемых фирмами-изготовителями): по параметрам определения высоты дефектов и особенностей геометрии трубопровода 2 мм; точечная коррозия (с измерением полной глубины): минимальный диаметр 10 мм, минимальная глубина 1,5 мм; сплошная коррозия: минимальная глубина 1мм; расслоение минимального диаметра 10 мм (80 мм2); царапины и надрезы с потерей металла: минимальная ширина 10 мм, минимальная глубина 1,5 мм; поперечные трещины: для точного определения размеров, с вероятностью не ниже 99%, минимальной ширины по окружности более 80 мм при глубине более 0,3t, точность определения размеров ± 0,4t указанной глубины (t - номинальная толщина стенки трубы); продольные трещины: определение размера с вероятностью не ниже 80%, длина трещины L ± 10 мм для L < 100 мм; ± 10% для L > 100 мм. Примечание: возможность измерения дефекта с указанными параметрами зависит от типа применяемого ВИС; 11) определение положения дефектов и особенностей трубопровода по длине должно производиться с погрешностью не более ± 0.25 м от ближайшего поперечного сварного шва с использованием информации одометра и маркерной системы. Угловое положение дефектов и особенностей трубопровода должно определяться с погрешностью не более ± 15 см; 12) разрешающая способность ВИС и применяемые методики идентификации дефектов и особенностей должны обеспечивать возможность классификации дефектов по степени опасности без проведения предварительных экскавации и дополнительного дефектоскопического контроля трубопровода. Литература1. СНиП 2.11.03-93 «Строительные нормы и правила. Склады нефти и нефтепродуктов. Противопожарные нормы». Введ. впервые; дата введ.: 01.01.1993. Главное управление стандартизации технического нормирования и сертификации Госстроя России, 1993. 41 с. 2. ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия. Введ. Впервые; дата введ. 01.01.80 М.: Государственный стандарт Союза ССР, 1980. 31 с. 3. «ООО АБ Групп» http://www.laen.ru/. сайт. Новый Уренгой 2007 URL: http://www.laen.ru/catalog/, дата обращения (24.11.2017). 4. «ОАО Промприбор» http://www.neftebaza.ru/. сайт. Ливны 2005 URL: http://www.neftebaza.ru/prod_asn8ng_mod_du100_22.htm , дата обращений (15.11.2017). 5. НПБ-111-98 «Автозаправочные станции. Требования пожарной безопасности». Введ. впервые; дата введ.: 30.12.1998. Главное управление государственной противопожарной службы МВД России, 1998. 77 с. 6. ПБ 09-560-03 «Правила промышленной безопасности нефтебаз и складов нефтепродуктов». Введ. Впервые, дата введ.: 20.05.2003. Госгортехнадзор России, 2003. 69 с. 7. РД 153-39.2-080-01 «Правила технической эксплуатации автозаправочных станций». Введ. Впервые, дата. Введ.: 1.11. 2001 . Департаментом государственного энергетического надзора, 2001. 58 с. 8. «ООО ПТК-Терминал» http://www.ptk.ru. сайт. Санкт-Петербург 2008 URL: http://www.ptk.ru/files/pdf_Pravila_otpuska_npr_v_avtocisterny__pravl__izm.pdf 9. Арзунян А.С., Громов А.В., Матецкий И.И. Расчёты магистральных нефтегазопроводов и нефтебаз. М., «Недра», 1972, – 152с. 10. Тугунов П.И., Новосёлов В.Ф. Типовые расчёты при проектировании и эксплуатации нефтебаз и нефтепроводов. М., «Недра», 1981, 184с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||