Диплом до 1.06 2. Тепловой и конструктивный расчеты поршневого холодильного компрессора Классификация компрессоров

Скачать 3 Mb. Скачать 3 Mb.

|

|

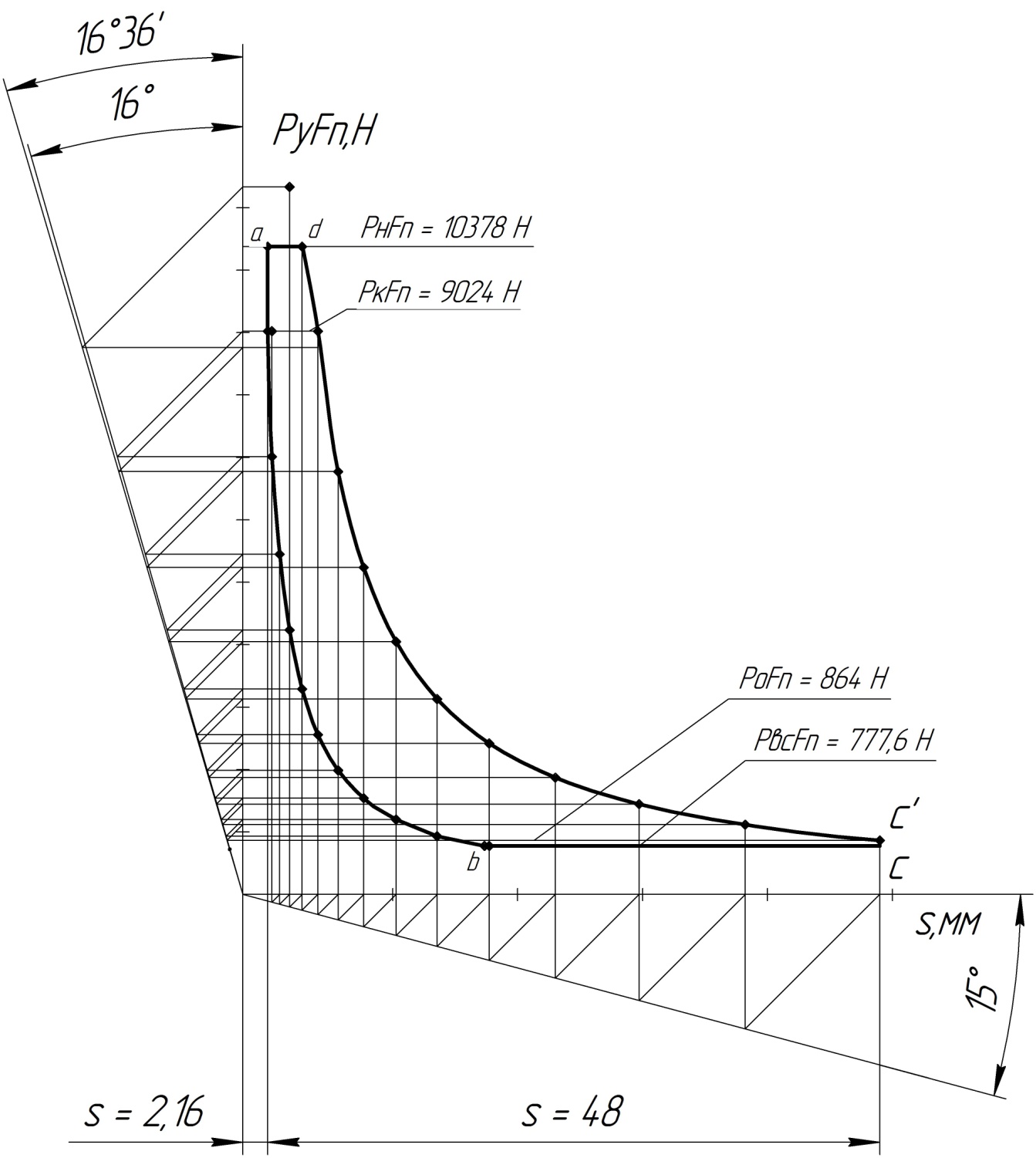

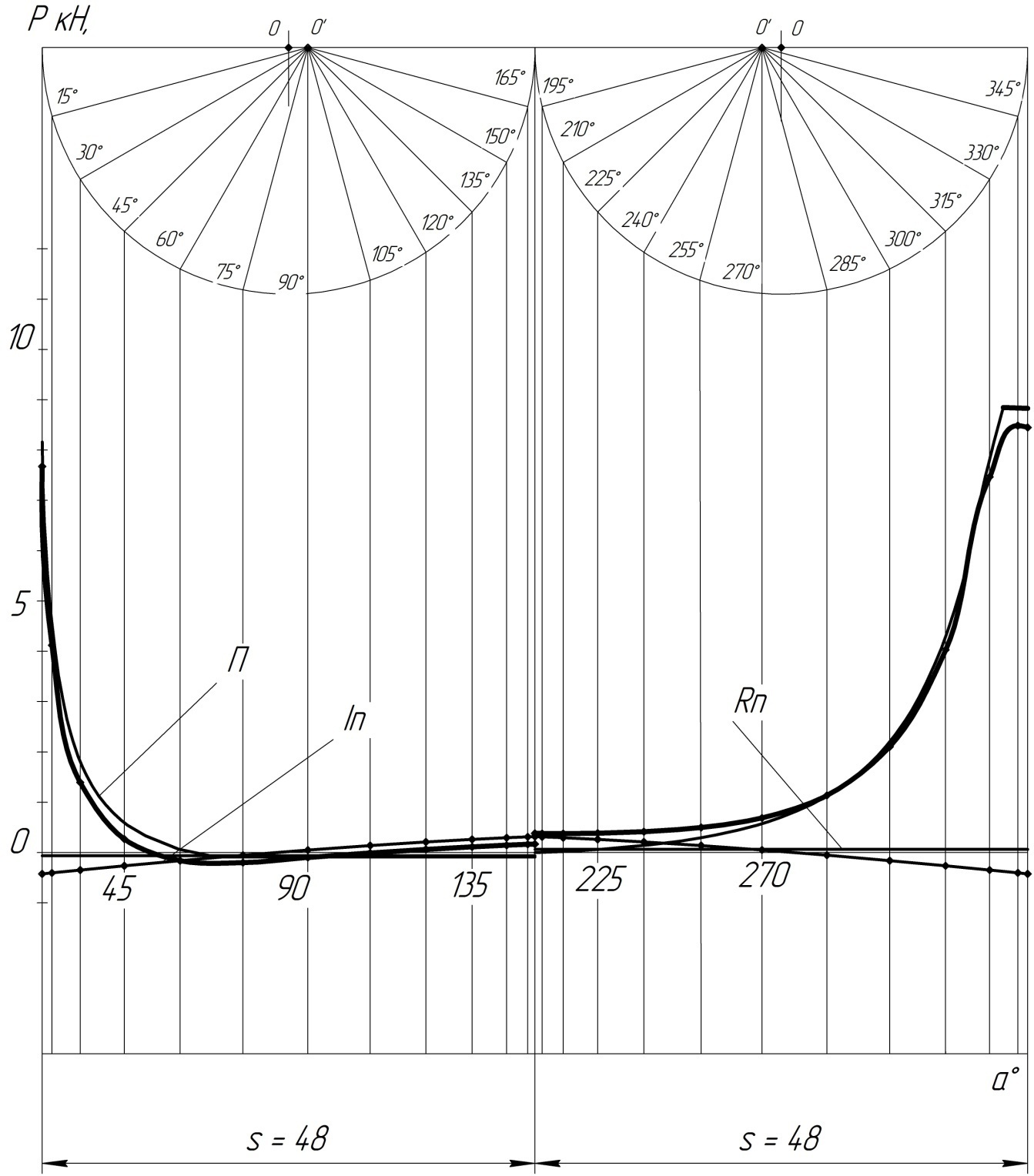

Энтальпию в точке 4 определяем из теплового баланса i1 – ia = i3 – i4: i4 = i3 – i1 + ia = 249 – 410 + 392 = 231 кДж/кг. Удельная массовая холодопроизводительность: qо = ia– i5 = 392 – 231 = 161 кДж/кг. Массовый расход рабочего вещества: Ga = Qо/qо = 20/161 = 0,124 кг/с. Удельная работа компрессора: ls = i2s – i1 = 444 – 410 = 34 кДж/кг. Действительная объемная производительность компрессора: Vд = Ga·υ1 = 0,124·0,11 = 0,014 м3/с. Коэффициент подачи: λ = λw·λi = 0,89·0,725 = 0,645, где λw – коэффициент подогрева: λw = To/Tk= 278/313 = 0,89; λi – индикаторный коэффициент всасывания: λi = (pвс – Δpвс)/pвс – c·[((pн + Δpн)/pвс)1/np – (pвс – Δpвс)/pвс] = = (0,2 – 0,02)/0,2 – 0,045·[((0,9+0,135)/0,2)1/1,05 – (0,2 – 0,02)/0,2] = 0,725, где c = 0,045 – величина относительного мертвого пространства; Δpвс – потери давления на всасывания: Δpвс = 0,1·po = 0,1·0,2 = 0,02 МПа; Δpн – потери давления на нагнетание: Δpн = 0,15·pк = 0,15·0,9 = 0,135 МПа. Теоретическая объемная производительность: VT = Vд / λ = 0,014/0,645 = 0,0217 м3/с. Индикаторное давление: pi = (pвс – Δpвс)·[σc·(1 + c)·(πк1/σc– 1) – σp·c·(πк – πк(σp-1)/σp)] = = (0,2 – 0,02)·[11·(1 + 0,45)·(5,751/11 – 1) – 21·0,045·(5,75– 5,75(21-1)/21)] = = 0,278 МПа = 278 кПа, где σc – число политропы сжатия: σc = (nc/ (nc – = σc= (1,1 / (1,1 – 1)) = 11, где nc = 1,1 – политропа сжатия; πк – степень повышения давления: πк = (pн + Δpн) /(pвс – Δpвс) = (0,9+0,135)/(0,2 – 0,02) = 5,75; σp – число политропы обратного расширения: σр = (nр/ (nр – 1)) = (1,05/(1,05 – 1)) = 21, где np =1,05 – политропа обратного расширения. Энтальпия в точке 2: i2 = i1 + (i2s – i1) / ηi = 410 + (444 – 410)/0,72 = 457 кДж/кг, где ηi – индикаторный КПД: ηi = λ·pim/pi = 0,645·309,09/278 = 0,72, где pim – среднее теоретическое индикаторное давление: pim = (i2s– i1)/υ1 = (444 – 410)/0,11 = 309,09 кПа. Изоэнтропная мощность компрессора: Ns = Ga·ls= 0,124·34 = 4,22 кВт. Индикаторная мощность компрессора: Ni = Ns/ηi = 4,22/0,72 = 5,86 кВт. Мощность трения: Nтр = piтр·Vт = 40·0,022 = 0,88 кВт, где piтр = 40 – давление трения, кПа. Эффективная мощность компрессора: Ne = Ni + Nтр = 5,86 + 0,88 = 6,74 кВт. Эффективный КПД компрессора: ηе = Ns/Ne = 4,22/6,74 = 0,63. Механический КПД компрессора: ηмех = Ni/Ne =5,86/6,74 = 0,87. Холодильный коэффициент: εе = Qо/Ne = 20/6,74 = 2,97. 1.3. Конструктивный расчет компрессора Диаметр цилиндров компрессора: D = (4·VT / ψ·π·z·n)1/3 = (4·0,0217 / 0,61·3,14·4·24)1/3 = 0,078 м, где ψ = 0,6…0,8 – отношение хода поршня к диаметру цилиндра; Примем ψ = 0,61; z = 4 – число цилиндров компрессора; n = 24 c-1 – частота вращения вала компрессора; Vт – теоретическая объемная производительность компрессора: Vт= π·D2 ∙s·n·z/4 = 3,14·0,0782·0,048·24·4/4 = 0,022 м3/с, где s – ход поршня: s = ψ·D = 0,61·0,078 = 0,048 м. Средняя скорость поршня: cm= 2∙s∙n = 2·0,048·24 = 2,304 м/с. Принимаем следующую кинематическую схему: компрессорV-образный; вал двухколенчатый с расположением кривошипов под углом 180°; угол развала 90°. Площадь поршня: Fп= (π·D2)/4 = (3,14·0,0782)/4 = 4,8·10-3 м2. Радиус кривошипа: rкр = s/2 = 0,048/2 = 0,024 м. Длина шатуна: lш = r/λ = 0,024/0,14= 0,174 м, где λ = 0,14 − отношение радиуса кривошипа к длине шатуна. Параметры пара в патрубках и клапанах: То = 263 К, Тк = 308 К, Твс = 283 К, Тн = 346 К. Диаметр всасывающего патрубка компрессора: Dвс = (Vт· λ/(0,785·ωвс))1/2 = (0,022·0,645 /0,785·16))1/2 = 0,034 м, где Vт = 0,022 – теоретический объем, описываемый поршнями, м3/с; λ = 0,645 – коэффициент подачи компрессора; ωвс = 16 – принятая скорость пара во всасывающем патрубке, м/с. Принимаем Dвс = 0,035 м, тогда скорость пара во всасывающем патрубке: ωвс = Vт ·λ/(0,785·Dвс2 = = 0,022·0,645/(0,785·0,0352) = 14,76 м/с. Диаметр нагнетательного патрубка компрессора: Dн = (Vт ·λ·υ2/(0,785·ωн·υ1)1/2 = = (0,022·0,645·0,028/(0,785·19·0,11)1/2 = 0,016 м, где υ2 = 0,028 – удельный объем пара на нагнетании, м3/кг; ωн = 19 – принятая скорость пара в нагнетательном патрубке, м/с; υ1 = 0,11 – удельный объем пара на всасывании в компрессор, м3/кг. Принимаем Dн= 0,02 м, тогда скорость пара в нагнетательном патрубке: ωн = Vт·λ·υ2/(0,785·Dн2·υ1) = = 0,022·0,645·0,028/(0,785·0,022·0,11) = 11,5 м/с. Проходные сечения в клапанах определяем из условия сплошного потока: ω·ƒ = сm·Fп, где ω – средняя скорость пара в сечении клапана, м/с ; ƒ – площадь проходного сечения, м2; сm – средняя скорость поршня: сm = 2·s·n = 2·0,048·24 = 2,304 м/с, где s = 0,048 – ход поршня, м; n= 24 c-1 – частота вращения вала компрессора; Fп – площадь поршня: Fп = π·D2/4 = 3,14·0,0782/4 = 0,0048 м2. Площадь проходного сечения щели всасывающего клапана: ƒщ.в.к = сm·Fп/ωщ.в.к = 2,304·0,0048/ 25 = 0,000442 м2, где ωщ.в.к = 25 – принятая скорость пара в щели всасывающего клапана, м/с. Внутренний диаметр пластины всасывающего клапана: dвн = ƒ щ. в. к/(π·h) = 0,000442/(3,14·0,0016) = 0,09 м, где h = 0,0016 – принятая высота подъема пластины клапана, м. Площадь проходного сечения в отверстиях седла всасывающего клапана: ƒс.в.к = сm·Fп /ωс.в.к = 2,304·0,0048/17 = 0,00065 м2, где ωс.в.к = 17 – принятая скорость пара в седле всасывающего клапана, м/с. Диаметр отверстия седла всасывающего клапана: dотв = 4·ƒс.в.к/(π·n) = 4·0,00065/ (3,14·30) = 0,005 м, где n= 30 – принятое количество отверстий. Площадь проходного сечения в щели полосового нагнетательного клапана: ƒщ.н.к = сm·Fп /ωщ.в.к = 2,304·0,0048/30 = 0,0003686 м, где ωщ.в.к = 30 – принятая скорость пара в щели нагнетательного клапана, м/с. Средний диаметр кольцевой пластины: dср = ƒщ.н.к/(2·π·h) = 0,0003686/(2·3,14·0,0011) = 0,05 м, где h = 0,0011 – принятая высота подъема пластины клапана, м. Площадь проходного сечения седла нагнетательного клапана: ƒс.н.к = сm·Fп/ωс.н.к = 2,304·0,0048/25 = 0,000442 м2, где ωс.н.к = 25– принятая скорость пара в седле нагнетательного клапана, м/с. Ширина кольцевого канала в седле нагнетательного клапана: m = ƒс.н.к/(2·π·rср) = 0,000442/(2·3,14·0,025) = 0,003 м, где rср – средний радиус кольцевого канала: rср = dср/2 = 0,05/2 = 0,025 м. Скорость пара в седле нагнетательного клапана: ωс.н.к = сm·Fп/(2·π·rср·m) = 2,304·0,0048/(2·3,14·0,025·0,003) = 23,48 м/с. Гидравлические потери во всасывающем вентиле компрессора: Δрвс.в = 0,5·ζ·ω2вс·ρвс = 0,5·4·14,762·9,09 = 0,00396 МПа, где ζ = 4 – принятый коэффициент местного сопротивления всасывающего вентиля; ρвс – плотность пара на всасывании в компрессор: ρвс= 1/υ1 = 1/0,11 = 9,09 кг/м3. Гидравлические потери в нагнетательном вентиле компрессора: Δрн.в = 0,5·ζ·ω2н·ρн = 0,5·3,5·11,52·35,7 = 0,00826 МПа, где ζ = 3,5– принятый коэффициент местного сопротивления нагнетательного вентиля; ρн – плотность пара на нагнетании компрессора: ρн = 1/υ2 = 1/0,028 = 35,7 кг/м3. Эквивалентная площадь клапана: Fвс.кл = αщ·ƒщ.вс.к = 0,71·0,000442 = 0,000314 м2, где αщ – коэффициент местного сопротивления: αщ = αщ.вс.к = αщ.н.к = 1/(ζщ)1/2 = 1/(2)1/2 = 0,71, где ζщ = 2 – коэффициент местного сопротивления кольцевых всасывающего и нагнетательного клапанов. Условная постоянная скорость пара во всасывающем клапане: свс.кл = сm·Fп / Fвс.кл = 2,304·0,0048/0,000314 = 35,22 м/с. Скорость звука в R134а на всасывании: авс = (κ·R·Твс)1/2 = (1,14·81,49·283)1/2 = 162 м/c , где κ = 1,14 – показатель адиабаты; R = 81,49 – газовая постоянная, Дж/(кг·К). Критерий скорости потока пара во всасывающем клапане: Мвс.кл = свс.кл/авс= 35,22/162 = 0,217. Проектируемый клапан удовлетворяет рекомендуемому условию Мкл< 25. Гидравлические потери в кольцевом всасывающем клапане: Δрвс.кл = 0,5·с2вс.кл·ρвс = 0,5·35,222·9,09 = 0,00564 МПа. Эквивалентная площадь нагнетательного клапана: Fн.кл= αщ·ƒщ.н.к= 0,71·0,0003686 = 0,000262 м2. Условная постоянная скорость пара в нагнетательном клапане: сн.кл = сm·Fп /Fн.кл. = 2,304·0,0048/0,000262 = 42,2 м/c. Скорость звука в R134а на всасывании: ан = (κ·R·Тн)1/2 = (1,14·81,49·346)1/2 = 179м/c. Критерий скорости потока пара в нагнетательном клапане: Мн.кл = сн.кл./ан = 42,2/179 = 0,24. Проектируемый клапан удовлетворяет рекомендуемому условию Мкл< 25. Гидравлические потери в нагнетательном клапане: Δрн.кл. = 0,5·с2нкл·ρн = 0,5·42,22·35,7 = 0,0318 МПа. Гидравлические потери на стороне всасывания: Δрвс. = Δрвс.в + Δрвс.кл = 0,00396 + 0,00564 = 0,0096 МПа. Гидравлические потери на стороне нагнетания: Δрн = Δрн.в + Δрн.кл = 0,00826 + 0,0318 = 0,04 МПа. Динамические расчеты поршневого компрессора Расчет сил и моментов, действующих на механизмы движения В ходе динамического расчета определяются силы и моменты, действующие в компрессоре, выполняются расчеты противовеса. Суммарная свободная сила: Р = П + Iп + Rп, где П – сила от давления пара в цилиндре; Iп − сила инерции поступательно движущихся масс; Rп − сила трения поступательно движущихся частей. Значение мертвого пространства: sо = со·s = 0,045·0,048 = 2,16·10-3 м. Потери давления на всасывании и нагнетании в отсутствие расчета гидравлических потерь: Δpвс = 0,1·po= 0,1·0,18 = 0,018·106 Па; Δpн= 0,15·pн = 0,15·1,88 = 0,282·106 Па. Сила от давления всасывания: pвс·Fп= (pо– Δpвс)·Fп= (0,18 – 0,018)·106 ·0,0048 = 777,6 Н. Сила от давления кипения: pо·Fп= po·Fп= 0,18·106 ·0,0048 = 864 Н. Сила от давления конденсации: pк·Fп=pн·Fп= 1,88·106 ·0,0048 = 9 024 Н. Сила от давления нагнетания: pн·Fп= (pн+ Δpн)·Fп= (1,88 + 0,282)·106 ·0,0048 = 10 378 Н. Для хладоновых компрессоров показатель политропы расширения: nр = 1÷1,05. Принимается nр = 1,05. Для хладоновых компрессоров показатель политропы сжатия: nс = 1÷1,1. Принимается nс = 1,1.  Рис. 2.1 – Расчетная индикаторная диаграмма Угол вспомогательного луча Ψс для политропы сжатия находим из уравнения: (tgφ + 1)nс = tgΨс + 1. Принимается φ = 15°, тогда Ψс = 16,36°. Угол вспомогательного луча Ψр для политропы расширения находим из уравнения: (tgφ + 1)nс = tgΨр + 1. Принимается φ = 15°, тогда Ψс = 16°. Диаграмма представлена на рисунке 2.1. Длина отрезков ОО´: λ·s/4 = 0,14·0,048/4 = 0,0019 м. Сила инерции: IП1 + IП2 = – mП·r·w2·cosα – mП·r·w2·λ·cos2α , где r – радиус кривошипа: r = s/2 = 0,048/2 = 0,024 м; w – угловая скорость вала: w = 2·π·n = 2·3,14·24 = 151рад/с; IП1 – сила инерции первого порядка, Н; IП2 – сила инерции второго порядка, Н; mП – масса поступательно движущихся частей (поршня, поршневого кольца и 1/3 массы шатуна), кг: mп= mпорш+ mш /3 + mпп, где mпорш – масса поршня, кг; mпорш = Vц·ρал = = 0,00014·2790 = 0,378 кг, где Vц – объем цилиндра, м3: Vц= π·(dн2 – dвн2)·H/4 =3,14·(0,0892 – 0,0782)·0,097/4 = 0,00014 м3, где dн = 0,089 – наружный диаметр поршня, м; dвн = 0,078 – внутренний диаметр поршня, м; H = 0,097 – высота поршня, м; ρал = 2790 – плотность алюминия, кг/м3; mш – масса шатуна, кг: mш = ρст·Vш = 7650·0,000068 = 0,6 кг, где ρч = 7650 кг/м3 – плотность чугуна; Vш – объем шатуна, м3: Vш = Vв.г+ Vн.г+ Vт = 0,0000083+ 0,000034+ 0,0000258 = 0,000068 м3, где Vв.г– объем верхний головки шатуна: Vв.г= π·(dн2 – dвн 2)·b/ 4 = π·(0,0482 – 0,040 2)·0,015/ 4 = 0,0000083м3, где dн = 0,048 – наружный диаметр верхней головки шатуна, м; dвн = 0,040 – внутренний диаметр верхней головки шатуна, м; b= 0,015 – ширина шатуна, м; Vн.г– объем нижней головки шатуна, м3: Vн.г =π·(dн2 – dвн 2)·b/ 4 = π·(0,085 2 – 0,066 2)·0,015/4 = 0,000034м3, где dн = 0,085 – наружный диаметр нижней головки шатуна, м; dвн = 0,066 – внутренний диаметр нижней головки шатуна, м; Vт – объем тела шатуна, м3: Vт = с·d·f =0,035·0,0065·0,112 = 0,0000258 м3, где с = 0,035 м; d = 0,0065 м; f = 0,112 м. Масса поступательно движущихся частей: mп = mпор + mш/3 = 0,378 + 0,6/3 = 0,678 кг. Масса вращающихся частей: mвр = 2·mш/3 =2·0,6/3 = 0,4 кг. Сила трения условно принимается постоянной: Rп1 = Rп/z = 0,65·Nтр/(cm·z) = 0,65·0,88·103/(2,304·4) = 62 Н. Результаты расчета сил инерции в зависимости от угла поворота кривошипа приведены в таблице 2.1, диаграмма суммарной свободной силы представлена на рисунке 2.2.  Рис. 2.2 – Суммарная свободная сила

|