Термическая обработка сталей. Термическая обработка сталей

Скачать 499.33 Kb. Скачать 499.33 Kb.

|

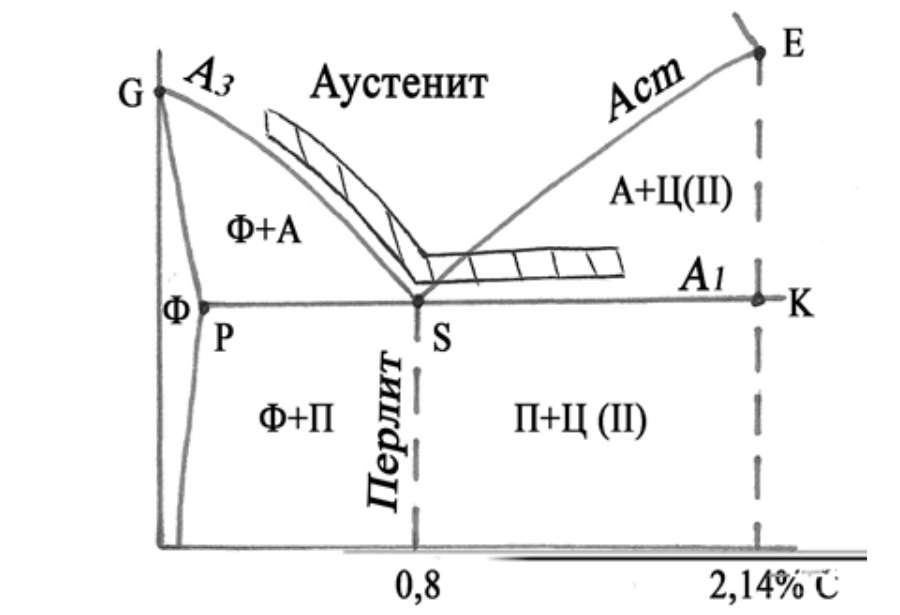

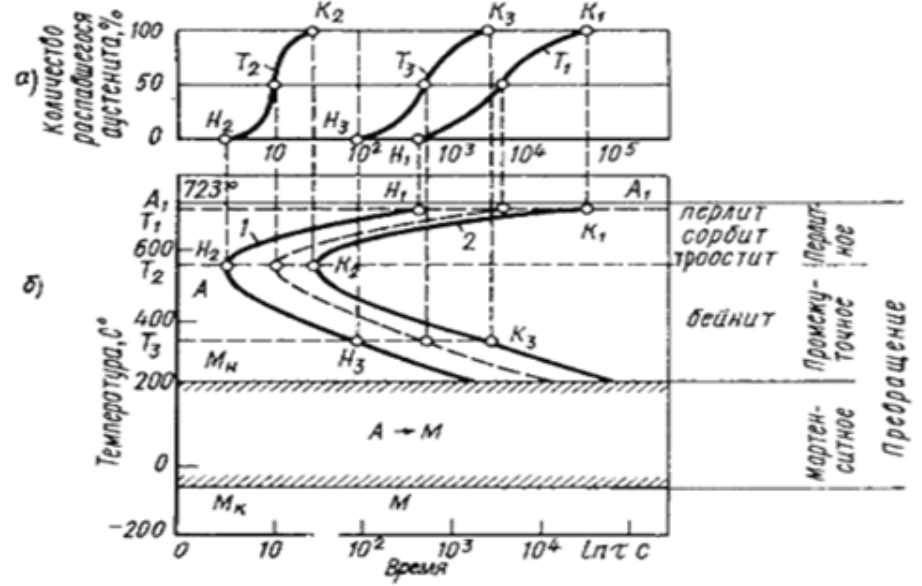

Термическая обработка сталей1. Общие положенияТермической обработкой (ТО) называют технологический процесс обработки изделий из металлов и сплавов путем теплового воздействия на них с целью изменения структуры и свойств в заданном направлении. Это воздействие может сочетаться и с другими видами воздействия: с пластической деформацией при термомеханической обработке (ТМО), с химическим воздействием в результате поверхностного диффузионного насыщения различными элементами при химико-термической обработке (ХТО), магнитным при термомагнитной обработке и пр. Термообработка является одним из важнейших звеньев технологического процесса производства полуфабрикатов, деталей машин. Она применяется как предварительная или промежуточная обработка для улучшения технологических свойств (обрабатываемости давлением, резанием и т. д.) и как окончательная операция для придания металлу (сплаву) комплекса определенных свойств, что обеспечивает изделию необходимые эксплуатационные характеристики. Чем более ответственной является конструкция, тем, как правило, больше в ней термически обработанных деталей. Любая операция термообработки является совокупностью нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, и может быть представлена в виде термических кривых – графика в осях температура – время. Операции различаются температурой нагрева и скоростью охлаждения (средой охлаждения). Различают следующие основные виды термообработки. Отжиг – вид термической обработки, обеспечивающий получение в сплаве структуры, близкой к равновесной. Отжиг I рода назначают для всех сплавов, температура выбирается в зависимости от разновидности отжига и состава сплава и не связана с температурами фазовых превращений. Отжиг II рода назначают только для сталей, температура нагрева выше температуры фазовых превращений. Охлаждение при отжиге медленное, со скоростью30–200 оС/ч, и осуществляется, как правило, с печью. Процессы при отжиге связаны с протеканием диффузии. Отжиг вызывает разупрочнение сплавов, приводит к повышению пластичности. Закалка – вид термообработки, в результате которой в сплаве формируется неравновесная структура. Закалка возможна в том случае, когда в сплавах при охлаждении происходят фазовые превращения, связанные с переменной растворимостью в твердом состоянии, полиморфизмом, эвтектоидным распадом высокотемпературных фаз и пр. При проведении закалки необходимо выполнение следующих условий: · Температура нагрева (температура закалки) выбирается выше температуры фазовых превращений в твердом состоянии. · Охлаждение производится со скоростью не ниже критической. Критическая скорость закалки – минимальная, позволяющая подавить диффузию и сформировать в сплаве неравновесную структуру. Таким образом, закалка – бездиффузионный процесс, приводящий часто к образованию пересыщенных растворов. Если при закалке сплава с полиморфным превращением происходит образование мартенсита, то сплав упрочняется. Если при закалке фиксируется состояние высокотемпе- ратурного твердого раствора, значительного упрочнения сплава не наблюдается. Отпуск и старение– виды термообработки предварительно закаленных сплавов, температура которых ниже температур фазовых превращений.При этом в сплавах происходят превращения, связанные с распадомструктур закалки и делающие структуру более равновесной, чем при закалке. Охлаждение от температуры отпуска или старения производится, как правило, на воздухе. Отпуск (старение) часто является завершающей операцией термообработки изделия и формирует его окончательные свойства. Упрочняющая термообработка представляет собой сочетание закалки с отпуском или старением и практически всегда предполагает получение более высокого уровня твердости и прочности сплава по сравнению с отожженным состоянием. 2. Теория термической обработки сталиВ термообработке стали принято условное обозначение температур фазовых превращений – критических точек (рис. 13.1): · Точки линии PSK (727 оС) обозначаются А1 (при нагреве Ас1, при охлаждении Аr1). Эта нижняя критическая точка, характерная для всех сталей, соответствуют температуре превращения П  А. А.· Точки линии GS обозначаются A3 (при нагреве Ac3, при охлаждении Ar3). Эта верхняя критическая точка, зависящая от содержания углерода в сплаве, соответствуют температуре окончания полиморфного превращения железа при нагреве и начала его полиморфного превращения при охлаждении в доэвтектоидных (конструкционных) сталях: Ф+А  А. А.· Точки линия SE обозначают Acm (переменная температура, зависящая от содержания углерода в сплаве). Эта верхняя критическая точка соответствует температуре окончания растворения цементита вторичного в аустените при нагреве заэвтектоидных (инструментальных) сталей и начала выделения цементита вторичного при охлаждении этих сталей.  Рис.13.1 Диаграмма железо – цементит, область сталей В термообработке сталей принято выделять следующие процессы: 1. Процессы при нагреве сталей до аустенитного состояния. 2. Процессы при охлаждении аустенита с различными скоростями (при различной степени переохлаждения). 3. Процессы при нагреве закаленных сталей (процессы при отпуске). 3. Превращения, протекающие в структуре стали при нагреве до аустенитного состоянияОсновным превращением при нагреве сталей является превращение перлита в аустенит, которое происходит при нагреве выше критической точки Ас1, П (Ф+Ц) →А При нагреве происходит два основных процесса: · полиморфное превращение Feα→Feγ, связанное с диффузией железа; · растворение цементита в аустените, связанное с диффузией углерода. Для исследования процессов строят диаграммы изотермического образования аустенита в координатах температура–время. Для этого образцы нагревают до температуры выше Ас1 и выдерживают, фиксируя начало и конец превращения. С увеличением скорости нагрева степень перегрева увеличивается, а продолжительность превращения сокращается. Превращение начинаются с зарождения центров аустенитных зерен на межфазной поверхности раздела феррит–цементит, кристаллическая решетка ОЦК Feα перестраивается в решетку Feγ ГЦК. С увеличением степени перегрева (с увеличением скорости нагрева) уменьшается размер критического зародыша аустенита, увеличиваются скорость возникновения зародышей и скорость их роста. При нагреве наблюдается измельчение зерна аустенита (по сравнению с размерами зерна перлита). Чем мельче исходный перлит и чем выше скорость нагрева, тем мельче получается зерно аустенита. При повышении температуры или выдержке происходит самопроизвольный рост зерна аустенита. Склонность к росту аустенитного зерна при нагреве в области однофазного аустенита зависит от состава стали. Если сталь раскислена только ферросилицием и ферромарганцем, зерно аустенита начинает быстро расти, сталь называется наследственно- (природно-) крупнозернистой. Если зерно растет только при нагреве выше температур 1050–1100 оС, сталь называется наследственно -(природно-) мелкозернистой. Это стали, дополнительно раскисленные алюминием, а также легированные стали с ванадием и титаном в составе. Эти элементы образуют промежуточные фазы (нитриды, карбиды), не растворяющиеся в аустените до указанных температур и сдерживающие рост зерна аустенита. Крупное зерно ухудшает свойства стали – снижает сопротивление отрыву, ударную вязкость, повышает порог хладноломкости. Неправильный режим нагрева может привести либо к перегреву, либо к пережогу стали. Перегрев вызывает рост зерна и приводит к формированию в стали при охлаждении видманштеттовой структуры. Перегрев исправляют повторной аустенизацией с нагревом до более низкой температуры. Пережог имеет место, когда температура нагрева приближается к температуре плавления. При этом наблюдается окисление границ зерен, что резко снижает прочность стали. Пережог – неисправимый брак. 4. Превращения аустенита при различных степенях переохлаждения Превращение аустенита при охлаждении зависит от степени переохлаждения (скорости охлаждения). Для описания превращения используют диаграммы изотермического превращения аустенита, которые строят экспериментально на основе кинетических кривых в координатах температура – время (рис. 13.2).  Рис. 13.2 С – образные кривые: а - кинетические кривые (Т1 ›Т2 ›Т3), б – диаграмма изотермического превращения аустенита для эвтектоидной стали, С= 0,8% Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходит процесс его распада. Обеспечивая различную степень переохлаждения, можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам При малых степенях переохлаждения, в области температур 727– 550 oС (что наблюдается при относительно небольших скоростях охлаждения) аустенит претерпевает перлитное (диффузионное) превращение с образованием структур перлитного типа – перлит, сорбит, троостит. Эти структуры представляют собой фазовую смесь феррита и цементита. Имеют пластинчатое строение и отличаются друг от друга степенью дисперсности. Дисперсность полученной смеси возрастает по мере снижения температуры превращения (от перлита к трооститу), одновременно возрастает прочность и твердость, снижаются пластические свойства. Превращение связано с диффузией и углерода, и железа. Происходит полиморфное превращение Feα→Feγ, связанное с перестройкой кристаллической решетки железа, а также образование цементита – высокоуглеродистой фазы. Превращение начинается не сразу, есть инкубационный период – время, в течение которого сохраняется переохлажденный аустенит, и превращение занимает определенное время. С увеличением степени переохлаждения устойчивость аустенита сперва уменьшается (уменьшается инкубационный период, превращение протекает быстрее), а затем увеличивается (Т1 ›Т2 ›Т3). Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходит процесс его распада. Дисперсность полученной феррито-цементитной смеси определяется межпластинчатым расстоянием. Перлит образуется при переохлаждении до температуры 650–700 oС. Твердость составляет 180-250 НВ. Сорбит образуется при переохлаждении до температуры 600–650 oС. Твердость составляет 250-350 НВ, обеспечивает стали высокую вязкость. Троостит образуется при переохлаждении до температуры 550–600 oС. Твердость составляет 350-450 НВ. При температуре ниже 550 oС самодиффузия атомов железа практически не происходит, а атомы углерода еще обладают достаточной подвижностью. В этих условиях происходит промежуточное (бейнитное) превращение. Механизм превращения состоит в том, что внутри аустенита происходит перераспределение атомов углерода и участки аустенита, обогащенные углеродом, превращаются в цементит, а обедненный углеродом аустенит испытывает мартенситное превращение. Полученная структура, состоящая из цементита и несколько пересыщенного углеродом феррита, называется бейнитом. Строение бейнита зависит от температуры превращения. При температуре 500–450 оС образуется верхний бейнит, имеющий грубое строение и низкие механические свойства, особенно относительное удлинение и ударную вязкость. При температуре 300–350 оСобразуется нижний бейнит, имеющий мелкое строение. Структура характеризуется высокой прочностью в сочетании с достаточной пластичностью и вязкостью. При высоких скоростях охлаждения, когда диффузионные процессы подавляются, происходит мартенситное превращение. При этом полиморфное превращение Feα→Feγ имеет сдвиговый характер. При охлаждении стали со скоростью, большей критической (V >Vк), превращение начинается при температуре начала мартенситного превращения Мн и заканчивается при температуре окончания мартенситного превращения Мк. В результате такого превращения аустенита образуется продукт закалки – мартенсит. Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры Мн и превращается в мартенсит, называется критической скоростью закалки. Так как процесс диффузии не происходит, то весь углерод аустенита остается в решетке твердого раствора. Мартенсит в сталях – это пересыщенный твердый раствор внедрения углерода в Feα. При образовании мартенсита кубическая решетка Feα сильно искажается, превращаясь в тетрагональную. Искажение решетки характеризуется степенью тетрагональности: с/а>1. Степень тетрагональности возрастает с увеличением содержания углерода в стали. Механизм мартенситного превращения имеет ряд особенностей: · бездиффузионный характер. Превращение осуществляется по сдвиговому механизму, когда в отсутствии самодиффузии атомы железа не обмениваются местами, а только смещаются на расстояния меньше межатомных. · ориентированность кристаллов мартенсита. Образуясь практически мгновенно, т.к. скорость роста кристалла высока, пластины новой фазы растут в решетке аустенита по определенным плоскостям либо до границы зерна аустенита, либо до сформировавшейся пластины. Под микроскопом такая структура выглядит как игольчатая. · мартенситное превращение происходит только при непрерывном охлаждении. Для каждой стали начинается и заканчивается при определенной температуре, независимо от скорости охлаждения. Температуры МН и МК зависят от содержания углерода (рис. 13.3). Для сталей с содержанием углерода выше 0,5 % МК уходит в область отрицательных температур. Мартенситное превращение чувствительно к напряжениям, и деформация аустенита может вызвать превращение даже при температурах выше МН. Мартенсит характеризуется высокой твердостью и низкой пластичностью, что обуславливает хрупкость.  Рис. 13.3. Зависимость температур начала (МН) и конца (МК) мартенситного превращения от содержания углерода в стали Твердость мартенсита составляет до 65 HRC (600НВ). Высокая твердость вызвана влиянием внедренных атомов углерода в решетку α-фазы, что вызывает ее искажение и возникновение напряжений, а также повышенной плотностью дислокаций 1010–1012 см-2. |