КЭ. Типы и устройство контактных электровозов

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

| Введение | 3 |

| 1. Общие сведения | 4 |

| 2. Устройство контактных электровозов | 5 |

| 3. Зарядные и тяговые подстанции, тяговая сеть | 13 |

| 4. Монтаж, подготовка к работе, порядок работы | 15 |

| 5. Техника безопасности при работе на электровозе | 17 |

| Заключение | 20 |

| Список используемой литературы | 21 |

Введение

Контактный электровоз – рудничный локомотив.

Контактные электровозы получили наибольшее распространение на рудниках черной и цветной металлургии.

Контактные электровозы работают от контактной сети постоянного тока на напряжение U = 250 В.

На основе анализа преимуществ и недостатков различных видов локомотивов, горно-геологических условий шахты и прогноза развития горнодобывающей промышленности определен типоразмерный ряд шахтных локомотивов по категории взрывобезопасности.

По типоразмерному ряду применялись следующие типы электровозов:

- аккумуляторные АК-2У, 4,5АРП-2М, 5АРВ2М, АРП7, АРВ7, АМ-8Д, 2АМ-8Д, АРП10, АРП14, АРП28;

- контактные электровозы 3КР-600, 4КР1, 7КР-1У, К10, К14, КТ14, КТ28.

В последние годы электровозы модернизировались, а также различными заводами создавались новые модели:

Александровский машзавод выпускает рудничные контактные электровозы К4, 7КРМ1, К10, К14.

Новочеркаский электровозостроительный завод: электровоз контактный шахтный КН10, электровоз контактный рудничный ЭКРА-600 (массой 3,3 т, колея 600 мм).

1. Общие сведения

Локомотивом называют силовую тяговую машину, предназначенную для перемещения вагонов в рельсовой колее и выполнении всех функций по управлению движением поезда. От других видов самоходного подвижного состава железных дорог локомотивы отличаются тем, что в них не размещаются грузы или пассажиры.

В зависимости от способа получения энергии локомотивы промышленного транспорта классифицируются на следующие типы:

- электровозы (снабжаются энергией от внешних источников (электростанций) и с помощью тяговых электродвигателей передают вращающий момент собственным колесным парам;

- тяговые агрегаты (состоят из электровоза управления и присоединенных к нему самоходных вагонов, колесные пары которых получают вращающий момент от тяговых электродвигателей);

- тепловозы (в качестве источника энергии используется дизель, расположенный непосредственно в локомотиве);

- газотурбовозы (имеют энергетическую установку в виде газовой турбины);

- мотовозы (их силовыми установками являются карбюраторные или дизельные двигатели автомобильных типов);

- паровозы (оборудуются котлом с топкой для получения энергии для сжигания топлива и паровыми машинами для преобразования этой энергии в механическую).

По роду службы различают локомотивы магистральные, обращающиеся по железным дорогам общего пользования, и промышленного транспорта, обслуживающие пути предприятий. Первые из них, в свою очередь, делятся на грузовые, маневровые и пассажирские, а вторые - на маневровые и вывозные.

Электровозом называется локомотив, у которого источником механической энергии являются электрические двигатели постоянного и переменного токов и служат для перемещения железнодорожного подвижного состава по железнодорожному пути.

По характеру выполняемой работы различают:

- карьерные электровозы и тяговые агрегаты, действующих на открытых разработках месторождений полезных ископаемых;

- маневровые промышленные электровозы, которые обеспечивают движение поездов внутри предприятий и маневрово-вывозные операции на подъездных путях;

- специальные и рудничные электровозы, работающих на узкоколейных дорогах горной, торфодобывающей и лесной промышленности, а также в шахтах и рудниках.

По принятой системе энергоснабжения существуют электровозы постоянного и переменного тока, причем первые из них могут предназначаться для различного по величине напряжения контактной сети.

По способу питания энергией электровозы бывают:

- контактные (с энергоснабжением от контактной сети);

- контактно-аккумуляторные (которые на электрофицированных участках пути питаются от контактной сети, а на неэлектрофицированных – от аккумуляторных батарей, расположенных на локомотиве);

- контактно-дизельные (оборудованные дизель-электростанцией, подающей энергию на участках, где нет контактной сети);

- контактно-кабельные (питающиеся на неэлектрофицированных участках через специальный кабель, намотанный на барабан, имеющийся на электровозе).

2. Устройство контактных электровозов

Контактный электровоз (рис. 1) состоит из механической и электрической частей. К механической части электровоза относятся: рама, кабина, колесные пары, буксы, редукторы привода колесных пар, механическая тормозная система, песочная система, рессорное подвешивание рамы, буферно-сцепное устройство.

Рисунок 1 – Контактные электровозы К10 (а) и К14 (б): 1 – токосъемник; 2 – кабина; 3 – фара; 4 – рама; 5 – песочная система; 6 – колесная пара; 7 – подвеска рамы; 8 – тормозная система; 9 – букса; 10 – рессорное подвешивание; 11 – буферно-сцепное устройство

К электрической части относятся: тяговые электродвигатели постоянного тока, токосъемник, контроллер, пуско-тормозной реостат, аппаратура освещения и защиты двигателей от перегрузок и коротких замыканий. Контактные электровозы К10 и К14 снабжены системой пневмоприводов (рис. 2) для приведения в действие механических колесно-колодочных тормозов, песочных устройств, механизмов регулирования высоты токоприемника и управления автосцепками. Напор в трубопроводах системы создается специальным компрессором с воздухосборником, установленным на электровозе.

Рисунок 2 – Пневматическое оборудование электровоза 10КР-2: 1 – двигатель; 2 – компрессор; 3 – регулятор давления; 4 – обратный клапан; 5 – масло-водоотделитель; 6 – воздухоочиститель; 7 – пневмосигнал; 8 – предохранительный клапан; 9 – воздухосборник; 10 – тормозной цилиндр; 11 – инжектор песочницы; 12 – тормозной кран; 13 – манометр; 14 – блок управления; 15 – цилиндр токоприемника

Рама является основной частью механического оборудования электровозов. На ней размещается все механическое и электрическое оборудования электровоза. Для увеличения его сцепного веса она выполнена с продольными конструктивными элементами из стальных листов толщиной до 100 мм. Рама составляет примерно 40% сцепного веса электровозов.

Рессорное подвешивание рамы электровозов предназначено не только для смягчения динамических ударов и толчков при движении электровоза по рельсам, но и для равномерного распределения сцепного веса локомотива между колесными парами, с целью максимального использования его при реализации тягового и тормозного усилия. В конструкциях электровозов применяют два типа подвески (рис. 3), индивидуальную (пружинную или листовую) и балансирную (с поперечным или продольным балансиром). Последняя более совершенна, чем индивидуальная, и с поперечным балансиром, так как позволяет автоматически выравнивать нагрузки на оси локомотива при любом направлении движения.

Рисунок 3 – Схемы рессорных подвесок: а, б – индивидуальные подвески с листовыми (а) и резиновыми (б) рессорами; в – с продольными балансирами и листовыми рессорами; г – коромысловая подвеска со спиральными рессорами; д – поперечная подвеска с листовыми рессорами и гидроамортизатором для гашения колебаний

Буксы (рис. 1, 9) смонтированы на шейках концов осей колесных пар электровоза, снабжены двумя коническими подшипниками. Служат опорой для надрессоренной части электровоза и воспринимают тяговое усилие, развиваемое его двигателями.

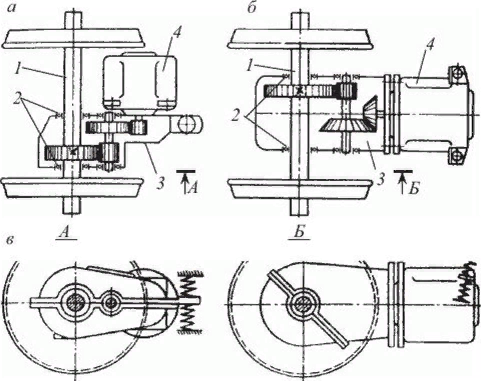

Для использования всего веса электровоза в качестве сцепного обе его колесные пары снабжены индивидуальными приводами, включающими (рис. 4) электродвигатель постоянного тока, редуктор и соединительную муфту.

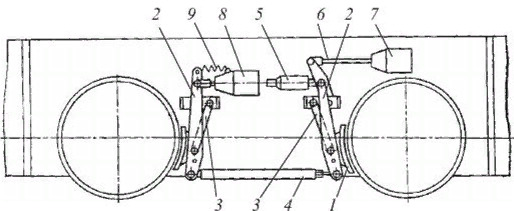

Механическая колесно-колодочная система торможения (рис. 5) служит для экстренного торможения электровоза и в качестве остановочного тормоза. Колодки тормоза при торможении взаимодействуют с обоими колесными парами. Тормоз снабжен ручным винтовым приводом и пневматическим приводом. Приведение в действие тормозной системы ручным приводом занимает 5-6 с от начала вращения маховика машинистом электровоза. Пневмопривод обеспечивает приведение в действие тормозной системы за 0.4-0.9 с, что позволяет уменьшить реальную длину тормозного пути электровоза. При отторможеи- ных колодках их зазор с бандажами колес составляет 2-4 мм.

Рисунок 4 – Индивидуальные приводы колесных пар электровоза: а – кинематические схемы привода: 1 – колесная пара; 2 – лабиринтное уплотнение сопряжения оси колесной пары с корпусом редуктора; 3 – редуктор цилиндрический (а) или цилиндроконический; 4 – электродвигатель; в – схема пружинной подвески двигателей

Рисунок 5 – Механическая тормозная система электровоза КТ14 с пневмоприводом: I – тормозные колодки; 2 и 3 – шарнирно-рычажная система устройства; 4 и 5 – соединительная тяга для регулирования зазора между колодками и бандажами колес; 6 – шток пневмоцилиндра; 7 и 8 – пневмоцилиндры; 9 – пружина для возврата штока пневмоцилиндра в исходное положение

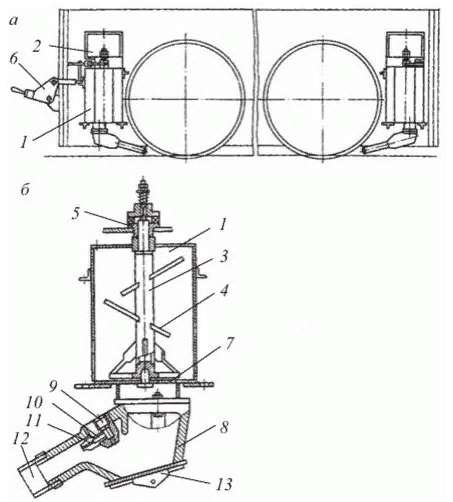

Песочная система (рис. 6) служит для подсыпки песка под колеса электровоза с целью увеличения коэффициента их сцепления с рельсами при буксовании или юзе. Она состоит из четырех бункер-песочниц, расположенных с внешней стороны колес электровоза.

Рисунок 6 – Песочная система электровоза КТ 14: а – схема установки песочниц; б – рыхлитель; 1 – песочница; 2 – загрузочное устройство; 3 – вал рыхлителя песка; 4 – лопасти рыхлителя; 5 – храповой механизм для поворота вала; 6 – рычаг для поворота храпового механизма; 7 – отверстия для поступления песка в камеру инжектора; 8 – инжектор; 9 – отверстие для подключения шланга сжатого воздуха; 10 – патрубок для подачи сжатого воздуха в камеру инжектора; 11 – сопло для подачи сжатого воздуха в направляющую трубку; 12 – направляющая трубка на рельс; 13 – задвижка для очистки камеры инжектора

Бункер-песочницы снабжены рыхлителями песка и инжекторами для подачи песка на рельсы. На электровозах со сцепной массой более Ют подача песка их бункер-песочниц через инжекторы осуществляется с помощью струи сжатого воздуха, поступающей из пневмосистемы, питание которой осуществляется мотор-компрессором с автоматическим включением и отключением его электродвигателя с помощью регуляторов давления. На легких и средних по массе электровозах управление песочной системой выполняет машинист электровоза с помощью системы рычагов.

Кабину электровоза располагают в конце рамы или в ее середине. В ней сосредоточены механизмы управления механическими и электрическими системами электровоза, приборами для их контроля. В электровозах со сцепной массой 10 и более тонн пневматическая и электрическая цепи сблокированы с дверями кабины электровоза. При их открывании автоматически отключается питание тяговых электродвигателей и с выдержкой в 3-5 с включается пневмопривод тормозной системы. Такая блокировка исключает возможность движения электровоза с открытыми дверями или самопроизвольное движение электровоза при покидании рабочего места его машинистом.

Управление автосцепками осуществляется с помощью педали, находящейся в кабине. Электровозы с массой Юти выше снабжены скоростемерами, обеспечивающими визуальный контроль скорости движения и регистрацию пути, пройденного электровозом.

Тяговые электродвигатели – наиболее важная часть электрического оборудования электровозов. Они работают в тяжелом режиме, близком к повторно-кратковременному, при значительно изменяющихся нагрузках. Для контактных электровозов используют тяговые двигатели постоянного тока последовательного возбуждения, выполненные в нормальном исполнении. Они обладают мягкой естественной характеристикой, обеспечивающей их саморегулирование, при котором большие статические нагрузки преодолеваются при малой частоте вращения, а малые при большой. Такое свойство механической характеристики позволяет с помощью искусственного нагружения двигателя электрическими сопротивлениями управлять скоростью электровоза. Двигатели обладают высокой перегрузочной способностью, малой чувствительностью к изменению напряжения и колебаниям потребляемой мощности.

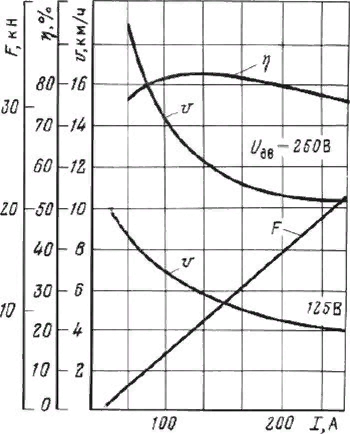

Свойства тягового двигателя графически изображаются его электромеханической характеристикой, отнесенной к ободу ведущих колес.

Рисунок 7 – Тяговая характеристика локомотива и электромеханические характеристики двигателя

При построении такой характеристики (рис. 7) частоту вращения заменяют характеристикой скорости движения, а характеристику вращающего момента – характеристикой силы тяги на ободе колеса. Это позволяет при известной силе тяги, развиваемой электровозом, графически определить соответствующую ей скорость движения электровоза при последовательном и параллельном соединении двигателей и эффективный ток двигателя (рис. 7, б). На электромеханической характеристике двигателя графически отображаются две кривые скорости: при последовательном (напряжение 125 В) и параллельном соединении (напряжение 250 В) двигателей.

Электромеханическая характеристика двигателя электровоза используется в методике расчета электровозной откатки для проверки возможности работы электровоза без перегрева тяговых двигателей в конкретных условиях эксплуатации. В технической характеристике электровоза приводятся значения часового) и длительного тока двигателя.

Часовой – это ток двигателя в режиме, при котором температура обмоток двигателя достигает допустимого значения через час работы.

Длительный – ток двигателя в режиме, при котором температура обмоток двигателя достигает и не превосходит допустимого значения.

Управление электровозом включает пуск в ход поезда, регулирование скорости, торможение, остановку и изменение направления движения. Все это достигается путем управления его двигателями. У контактных электровозов применяют две системы управления двигателями: реостатную и тиристорно-импульсную.

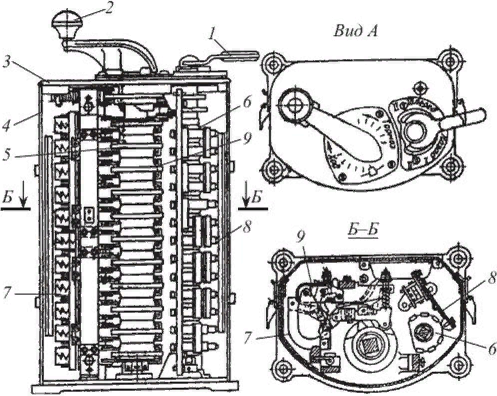

При реостатном торможении главным элементом этой системы является контроллер (рис. 8), с помощью которого в цепь якоря электродвигателя вводится ступенчато сопротивление той или иной величины, чем достигается изменение частоты вращения двигателей и, как следствие, изменение скорости электровоза. Контроллер состоит из двух барабанов – реверсивного и главного.

Рисунок 8 – Контролер КВС-201: 1, 2 – рукоятка барабана реверсивного и главного соответственно; 3 – верхняя крышка; 4 – кожух; 5,6 – барабаны главный и реверсивный соответственно; 7 – искрогасители; 8 – палец реверсивного барабана; 9 – кулачковый контактор

Рукоять главного барабана закреплена, реверсивного – съемная. С помощью главного барабана осуществляется последовательное и параллельное соединение двигателей, а также включение пусковых сопротивлений путем замыкания соответствующих контактов при вращении барабана. Рукоять главного барабана имеет три позиции (вперед, нулевое, назад). Валы барабанов контроллера сблокированы так, что снятие рукоятки реверсивного барабана и реверсирование тяговых двигаталей осуществляется только при нейтральном положении рукоятки главного барабана. В соответствии с правилами безопасности машинист электровоза, покидая его кабину, обязан снять и взять с собой рукоятку реверсивного барабана.

Реостатная система управления двигателями не экономична. При пуске и торможении имеет место до 50% потери энергии, ограниченное количество позиций контроллера не может обеспечить управление двигателями электровоза в необходимом диапазоне скоростей. Более совершенной является тиристорная, полупроводниковая система управления, которой оснащены последние конструкции электровозов (КТ 14, КТ28). Эта система обеспечивает плавный пуск и регулирование скорости без потерь, увеличивает пусковое тяговое усилие, повышает надежность электрооборудования. Разгон, замедление и стабилизация скорости электровоза осуществляется автоматически. Она обладает рядом и других преимуществ.

Электродинамическое (реостатное) торможение является служебным. Оно позволяет только снизить скорость электровоза в определенных пределах. Экстренное торможение осуществляется механическими тормозами. Торможение резким реверсированием электродвигателей (противовключением) правилами безопасности запрещено, так как оно может повлечь за собой выход из строя механических элементов электровоза, в силу возникающих при этом больших динамических нагрузок.

Электрическое оборудование электровозов обеспечивает управление осветительной системой и мотор-компрессором пневматической системы.

Типажом на электровозы предусматривается максимальная сцепная масса электровозов 28 т, что достигается спариванием двух электровозов К14 или КТ 14.

3. Зарядные и тяговые подстанции, тяговая сеть

Рисунок 9 – Схема питания контактного электровоза

Контактная сеть (рис. 9) состоит из питающего кабеля 1, контактного провода 2, рельсового пути 3 и отсасывающего кабеля 4.

Ток от выпрямителя 5 подводится к контактному проводу 2 питающими кабелями 1. Отрицательная шина выпрямительной подстанции соединяется отсасывающим кабелем 4 с рельсами 3, являющимися обратным проводом.

На угольных и рудных шахтах напряжение постоянного тока тяговой сети составляет 250 В.

Контактный провод имеет фасонную форму сечением 65, 85 и 100 мм2 и выполняется из меди. Для подвески провода применяют различные зажимы, соответственно форме сечения провода.

Высота подвески контактного провода в подземной выработке должна быть не менее 1,8 м от головки рельса. На посадочных и погрузочно-разгрузочных площадках, а также в местах пересечения выработок, по которым передвигаются люди не менее 2 м. В околоствольном дворе на участке передвижения людей контактный провод подвешивается на высоте 2,2 м.

Контактную сеть секционируют выключателями, расстояние между которыми не должно превышать 500 м.

Подвеска контактного провода в подземных выработках выполняется эластичной на оттяжках (рис. 10) или жесткой. В местах, где требуется фиксация высоты подвески (пересечение выработок), контактный провод подвешивается жестко. Оттяжки с обеих сторон должны быть изолированы, расстояние от держателя до каждого из изоляторов должно быть не более 0,3 м.

В качестве преобразователей переменного тока в постоянный используют систему двигатель – генератор и различные типы выпрямителей. Основным типом тяговой подстанции, изготавливаемой серийно, является автоматическая тяговая подстанция (типа АТП), выполненная на кремниевых полупроводниковых выпрямителях.

Рисунок 10 – Контактный провод и схема его подвески: 1 – подвес; 2 – зажим; 3 – изолятор; 4 – оттяжка; 5, 6 – крюки; 7 – натяжная муфта

На зарядных подстанциях производят обслуживание и зарядку аккумуляторных батарей. Зарядку аккумуляторных батарей осуществляют зарядными устройствами (типов УЗА и ЗУК) соответственно с германиевыми и кремниевыми вентилями.

Зарядные подстанции располагают в зарядных камерах, обычно объединенных с гаражом электровозов.

4. Монтаж, подготовка к работе, порядок работы

Монтаж

Монтаж электровоза, как правило, производится в гараже (депо), оборудованном смотровой ямой, грузоподъемными средствами грузоподъемность не менее 8 тонн и стеллажом для размещения составных частей и инструмента.

Электровоз и его составные части очистите от пыли и грязи, а при необходимости промойте и смажьте монтируемые сборочные единицы.

Произведите монтаж составных частей.

Проверьте целостность электрических проводов, шлангов, надежность и защиту креплений.

Присоедините шланги и провода к аппаратам.

Произведите измерение сопротивления изоляции мегомметром на 500В ГОСТ 23706-76 в точках 0,1 и 16 относительно корпуса рамы (кабины), предварительно отсоединив провод 0-1 от заземляющего зажима контроллера и провод 0-7 и 0-6 от корпуса световых сигналов HL1 и HL2 и поставив главную рукоятку контроллера на пятую позицию. Сопротивление изоляции должно быть не менее 0,5 Мом.

Проведите все болтовые соединения и надежно затяните их, произведите смазку.

Отрегулируйте зазоры между тормозными колодками и колесами.

Проверьте плотность монтажа пневмасистемы. Падение давление в пневмасистеме не должно превышать 20 кПа (0,2 кгс/см2) за 5 минут.

При установке элементов подвески проверьте работоспособность амортизатора.

Подготовка к работе

Подготовку к работе проводите после изучения настоящего руководства в присутствии механика, в введении которого находится электровоз.

Проверьте наличие и уровень масла в редукторах приводов и при необходимости долейте его.

Проверьте чистоту внутренних поверхностей песочниц и засыпьте сухим просеянным песком.

Проведите опробование электровоза в следующей последовательности:

- займите место на сидении машиниста;

- поднимите токоприемник, при этом должны включиться световые сигналы и силовой контактор;

- включите автоматический выключатель;

- установите главную и реверсивную рукоятки контроллера в нулевое положение;

- проверьте работу песочниц, при этом песок должен подаваться на головку рельса под соответствующие колеса;

- переведите реверсивную рукоятку в положение «Вперед», при этом должна гореть передняя фара и задний световой сигнал;

- при вертикальном положении флажка переключателя фар должен быть «Дальний свет», а при горизонтальном положении «Ближний свет»;

- подайте звуковой сигнал; переведите главную рукоятку на 1 или 2 ходовые позиции и поднимитесь с сиденья, при этом тяговые двигатели через 3-5 с должны отключиться;

- сядьте на сидение, и переведите главную рукоятку в нулевое положение; подайте звуковой сигнал; произведите плавный разгон электровоза переводом главной рукоятки на 6 или 9 ходовые позиции; переведите главную рукоятку на тормозные позиции I и V, затем затормозите электровоз колодочным тормозом до полной остановки; установите главную рукоятку в нулевое положение и переведите реверсивную рукоятку в положение «назад», при этом должны гореть задняя фара и передний световой сигнал; переведите главную рукоятку на 6 или 9 ходовую позицию, после разгона электровоза переведите рукоятку стояночного тормоза в положение «Вперед», при этом скорость электровоза должна уменьшиться; переведите главную рукоятку на тормозные позиции I и V до полной остановки электровоза; переведите главную и реверсивную рукоятки в нулевое положение; опустите токоприемник и зафиксируйте его в нижнем положении.

После опробования и регулировки всех узлов электровоза произведите его обкатку без нагрузки по 30 минут в обоих направлениях движения.

Скорость электровоза при обкатке не должна превышать допустимую для данного участка и не должна быть больше 28 км/ч.

После обкатки электровоза и установления, что все узлы электровоза работают нормально, разрешается приступать к его эксплуатации.

Все данные о работе электровоза с начала его эксплуатации должны заноситься в формуляр в раздел "Учет работы".

Порядок работы

К управлению электровозом должны допускаться лица, имеющие соответствующую квалификацию и права на управление электровозом.

Управление электровозом сводится к выполнению следующих операций:

- Пуск электровоза и разгон до требуемой скорости;

- Изменение скорости движения;

- Торможение и остановка;

- Изменение направления движения.

При работе следует выполнять следующие требования:

- Не начинайте движение электровоза в заторможенном состоянии, так как это приводит к повреждению двигателей;

- При буксовании электровоза возвратите главную рукоятку контроллера в нулевое положение, затем возобновите разгон, одновременно произведя подсыпку песка на рельсы;

- Для исключения пробуксовки колес при механическом торможении производите подсыпку песка на рельсы;

- Следите за путевым сигналом.

По окончанию работы электровоз поставьте на стояночный тормоз, переведите реверсивную рукоятку в нулевое положение и снимите ее.

5. Техника безопасности при работе на электровозе

Все работы по подготовке электровоза к эксплуатации должны производиться специально подготовленным персоналом локомотивных депо с соблюдением Правил техники безопасности.

К управлению электровозом должны допускаться локомотивные бригады, знающие устройство и правила эксплуатации электровоза. Все работы по обслуживанию электровоза должны выполняться при обязательном выполнении требований, изложенных в настоящем разделе.

При работе электровоза под контактным проводом или при подаче на него напряжения извне электрооборудование и машины находятся под напряжением. Прикосновение к токоведущим частям! независимо от значения н а п р я жен и я) м ожег оказаться смертельным!

Запрещается производить какие бы то ни было работы на электровозе работникам, не сдавшим очередной экзамен по технике безопасности, а также не имеющим соответствующего удостоверения на право работы в электроустановках с напряжением свыше 1000 В.

Защитные меры и средства

Для исключения доступа обслуживающего персонала к токоведущим частям электрооборудования и измерительных приборов пульта машиниста при поднятом токоприемнике на электровозе осуществлено блокирование входа в ВВК, подъема токоприемника, включения БВ и других ответственных аппаратов управления. Также предусмотрено заземление на кузов электровоза корпусов вспомогательных машин.

Средства защиты, которыми укомплектован электровоз (См. Приложение 1), сигнальные принадлежности и инструмент необходимо применять в соответствии с их назначением и хранить в специально выделенных местах. Средства защиты должны иметь клейма с указанием даты очередного испытания и значения, на которое расчита-но данное средство.

Пользование защитными средствами, не имеющими указанных клейм или с просроченным сроком испытания, запрещается!

В проходном коридоре каждой секции рядом с входной дверью предусмотрены места для хранения тормозных башмаков.

Меры безопасности при работе с оборудованием электровоза

При необходимости войти в ВВК, необходимо соблюдать следующий порядок действий:

- отключить БВ-1 и БВ-2, опустить токоприемники выключением соответствующих выключателей в кабине машиниста. Убедиться, что токоприемник опущен по показанию вольтметра и визуально;

- заблокировать выключатели ключом КУ и вынуть его;

- рычаг крышевого заземления справа от входа в ВВК перевести по часовой стрелке в горизонтальное положение;

- открыть двери ВВК;

Запрещается вход в ВВК движущегося электровоза!

При необходимости поднятия токоприемника необходимо соблюдать следующий порядок действий:

- убедиться в закрытии дверей ВВК и в выходе штоков блокировок;

- открыть разобщительный кран в цепи подвода сжатого воздуха к вентилю токоприемника;

- установить ключ КУ в блок выключателей той кабины, из которой будет вестись управление, и разблокировать выключатели;

- подав предупредительный сигнал, поднять токоприемник. Категорически запрещается включение вручную и закрепление во включенном состоянии вентилей токоприемников, а также непосредственный подвод к ним напряжения (помимо выключателей и блокировок).

При поднятом токоприемнике категорически запрещается:

- пытаться открывать двери ВВК;

- подниматься на крышу;

- протирать лобовые стекла снаружи кабины выше нижней кромки лобовых стекол и производить другие работы с ее внешней стороны;

осматривать ТЭД и вспомогательные машины со снятием крышек коллекторных люков и осуществлять заправку их подшипников смазкой;

- открывать крышку панелей измерительных приборов на пульте машиниста, а также менять сигнальные лампы;

- разбирать выводные коробки и разъединять выводы проводов вспомогательных машин;

- открывать крышки электрических печей и нагревательных приборов;

- снимать кожухи с пультов поста машиниста и помощника, контроллера машиниста, блока выключателей и другого оборудования;

- выполнять какие-либо работы по проверке, ремонту или наладке низковольтных цепей;

- ремонтировать механическое оборудование.

Меры безопасности при устранении неисправностей в пути следования

Осмотр ТЭД и электродвигателей вспомогательных машин, а также работы по выявлению и устранению какой-либо неисправности можно начинать лишь при опущенных токоприемниках, после полной остановки электровоза и прекращения вращения вспомогательных машин, при отключенных и заблокированных выключателях блока выключателей и снятой реверсивно-селективной рукояткой.

Реверсивно-селективная рукоятка и ключ от блока выключателей должны находится у работника, производящего работу. Категорически запрещается локомотивным бригадам и ремонтному персоналу иметь и применять личные реверсивные рукоятки контроллера машиниста, блокировочные ключи выключателей и других устройств, а также пользоваться заменяющими их приспособлениями!

Выходить на крышу разрешается только после снятия напряжения на контактном проводе. Перед началом работ заземлить последний заземляющими штангами с обеих сторон и убедиться в надежности заземления.

При прозвонке цепей управления напряжением 50 В следует помнить, что катушки электрических аппаратов имеют значительную индуктивность. При различных переключениях и разрывах цепи в схеме появляются перенапряжения, представляющие опасность для человека при прикосновении в этот момент к блокировкам и наконечникам проводов.

Замену предохранителей или их плавких вставок в цепях управления выполнять после отключения разъединителя АБ. При осмотре АБ необходимо пользоваться закрытым источником света (запрещается пользоваться спичками, зажигалками, факелами и т. п.).

Пожарная безопасность на электровозе

Для тушения пожара электровоз снабжен противопожарными средствами. На каждой секции имеются четыре углекислотных огнетушителя ОУ-5 (или порошковых ОП-5 и ОП-10) и ведра с песком.

При возникновении пожара на электровозе локомотивная бригада должна подать сигнал пожарной тревоги, по возможности остановить поезд в удобном для тушения пожара месте, установить штурвал и рукоятки контроллера в нулевые положения, выключить все кнопки, остановить все вспомогательные машины и опустить токоприемники.

Тушить пожар на электровозе углекислотными, порошковыми огнетушителями или водой можно только после снятия напряжения и заземления контактной сети. Если напряжение снять невозможно, локомотивная бригада, соблюдая особую осторожность, должна приступить к тушению огня углекислотными огнетушителями или сухим песком. Горящие провода и электрические аппараты тушат только углекислотными, порошковыми огнетушителями или сухим песком.

Во избежание возникновения пожара на электровозе все подбивоч-ные, обтирочные и смазочные материалы должны храниться в закрытом металлическом ящике.

Для устранения неисправностей в цепях управления запрещается использовать временные перемычки из проводов, сечение которых меньше сечения штатных проводов цепей! В крайнем случае разрешается использовать такие провода, соединенные параллельно в два-три раза.

Заключение

Электровозы представляют собой локомотивы, работающие на электрическом двигателе, который получает питание от подвесного провода (контактного) и аккумуляторной батареи. Они используются для перевозки грузов (различной величины) по рельсовым путям в шахте. Кроме того, для перевозки грузов и обеспечения бесперебойной работы горно-шахтного оборудования используются подъемные машины, дороги канатные и дороги монорельсовые, лебедки проходческие и лебедки маневровые.

Большая часть шахтных электровозов являются двухосными, существуют также варианты без кабин. Вообще шахтные электровозы делятся на контактные, бесконтактные и полностью автономные.

Контактные электровозы используют при таких работах в шахтах, которые безопасны в отношении возможного взрыва пыли или газа. Они работают при стандартном напряжении в 220 или 550 В.

Контактные электровозы предназначены для эксплуатации в горных выработках шахт и рудников, неопасных по газу и пыли. На шахтах 1 и II категории, опасных по газу или пыли, их применение разрешается в выработках со свежей вентиляционной струей воздуха при условии оборудования электровозов двумя токосъемниками для уменьшения возможности искрообразования в месте контакта с троллейным проводом.

Список используемой литературы

1. Плютов, Ю.А. Транспортные машины [Электронный ресурс]: конспект лекций / Ю.А. Плютов, Сибирский федеральный университет. – Версия 1.0. – Электрон. дан. (9 Мб). – Красноярск: ИПК СФУ, 2008. – 252 с.

2. Потапов, М.Г. Карьерный транспорт [Текст]: [Учебник для горных техникумов]. - 3-е изд., перераб. и доп. - Москва: Недра, 1972. – 264 с.

3. http://t-ex.ru/catalogue/gorno-shakhtnoe-oborudovanie/shakhtnye-kontaktnye-ehlektrovozy/