Титульник Содержание Введение

Скачать 462.25 Kb. Скачать 462.25 Kb.

|

|

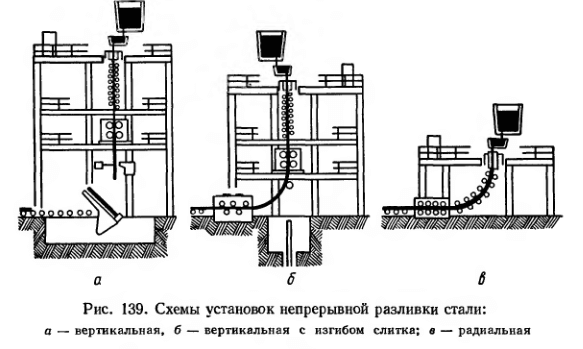

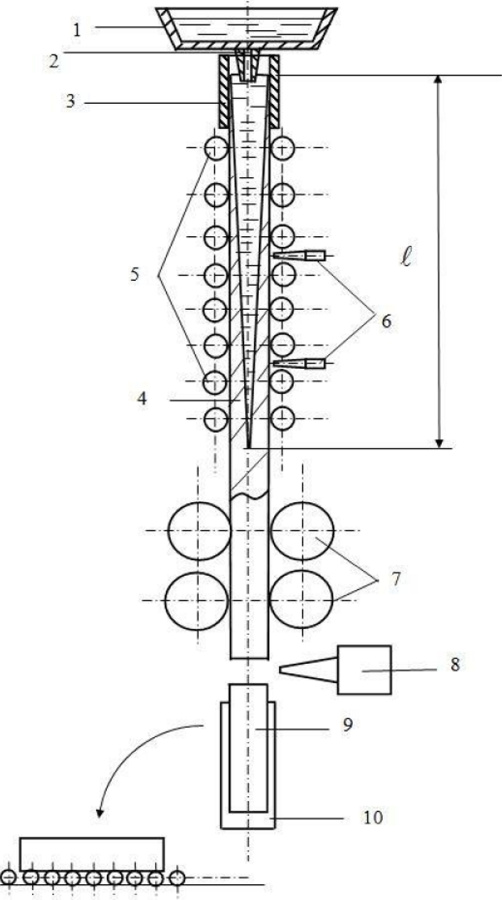

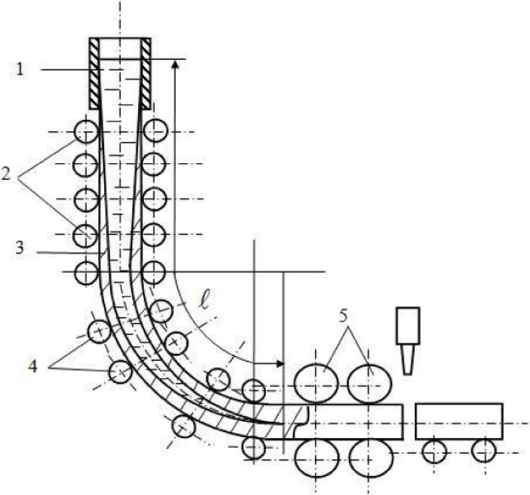

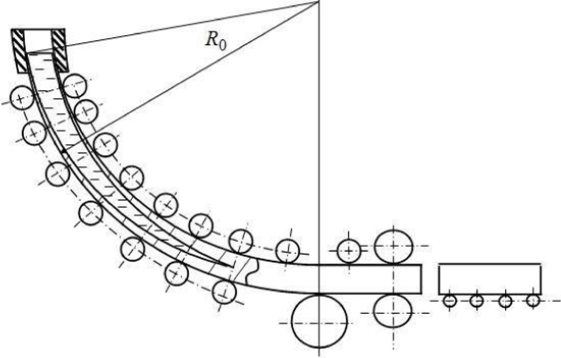

Титульник Содержание Введение…………………………………………………………………………...3 Типы УНРС………………………………………………………………………..4 Вертикальная УНРС………………………………………………………………5 Вертикальная УНРС с изгибом слитка по дуге………………………………....9 Радиальная УНРС………………………………………………………………..11 Основные преимущества и недостатки разливки стали на УНРС……………13Заключение……………………………………………………………………….15 Список литературы………………………………………………………………17 Введение УНРС (установка непрерывной разливки стали) — металлургический агрегат для разливки стали. Первоначальное название «УНРС» впоследствии было практически вытеснено аббревиатурой «МНЛЗ», поскольку на ней, в зависимости от конструкции и назначения, можно отливать не только сталь. Основаниями успеху развития непрерывной разливки стали являются: большая механизация и автоматизация разливки, сокращение и упрощение металлургического цикла, увеличение выхода и улучшение качества металла. Способ получения продукции непосредственно из жидкого металла (так называемая бесслитковая прокатка) был предложен в 1855 Г. Бессемером. Экспериментальные работы, проведённые в этой области в ряде стран, не дали положительных результатов. Более перспективным оказался способ получения из жидкого металла не готового изделия, а промежуточной заготовки с размерами, как правило, меньшими, чем при отливке в изложницу. В 30-х гг. 20 в. начало развиваться непрерывное литьё через водоохлаждаемую изложницу-кристаллизатор заготовок из цветных металлов и сплавов, главным образом алюминиевых и медных. Стальные заготовки таким методом были впервые получены З. Юнгансом (Германия) в 1939. В СССР работы по освоению Н. р. с. были начаты в 1944, а в 1955 на Горьковском заводе «Красное Сормово» введена в эксплуатацию первая промышленная установка Н. р. с. (УНРС). В 1973 в СССР на 21 заводе имелось 36 УНРС; во всём мире работает свыше 500 УНРС (1973). Кроме СССР, большое распространение этот способ получил в США, Японии, ФРГ и Италии Типы УНРС Установки непрерывной разливки стали (УНРС) известны в нескольких вариантах. Первоначально получила разработку внедрение и распространение УНРС вертикального типа, углубленная ниже уровня цехового пола на 20—30 м. Желание отказаться от заглубления машины привело к созданию башенного варианта высотой до 40 м. Строительство в сталеплавильном цехе машины такого типа имеет ряд трудностей и еще большие затруднения создаются в эксплуатации. Поэтому такой тип УНРС получил меньшее признание и распространение. В установках вертикального типа слиток в продолжение разливки находится в вертикальном положении. В вертикальных установках с изгибом слитка, слиток после выхода из тянущих валков изгибается на 90°. После изгиба специальный правильный механизм выпрямляет его и слиток разрезается на заготовки. Установки с изгибом — меньше по высоте, чем вертикальные. Однако заметное уменьшение высоты установки возможно только при небольшом сечении слитка. С увеличением сечения увеличивается минимальный радиус изгиба. Кроме того, установки с изгибом труднее размещаются в сталеплавильных цехах, даже в сравнении с вертикальными машинами. Последнее время все большее распространение имеют УНРС радиального типа. В этой установке сформировавшийся в кристаллизаторе изогнутый слиток выходит из него по той же дуге, а затем выпрямляется тянуще-правильным механизмом, после чего режется на заготовки. Эта конструкция оказалась наиболее рациональной в организации грузопотоков сталеплавильного цеха.  Вертикальная УНРС До 1963 в промышленном масштабе применялись УНРС вертикального типа, у которых формирование заготовки и резка её осуществлялись на вертикальном участке. Рассмотрим конструкции МНЛЗ вертикального типа, которая предназначена для литья крупных заготовок толщиной 100-200 мм. Принцип действия МНЛЗ следующий. Сталь из разливочного ковша через шиберный затвор поступает в промежуточный ковш, а далее через стопорный затвор промежуточного ковша – в кристаллизатор. Возле стенок кристаллизатора металл затвердевает, но в середине он остаётся жидким. Из кристаллизатора частично затвердевший слиток поступает в зону вторичного охлаждения (ЗВО), где его охлаждают распылённой водой, подаваемой на поверхность слитка специальными форсунками. Из зоны вторичного охлаждения слиток выходит полностью затвердевший. Он проходит тянущие ролики и поступает в зону резки, где его без остановки разрезают на заготовки мерной длины с помощью газорезки или летучими ножницами (дисковыми пилами). Центральным узлом МНЛЗ является кристаллизатор. Его назначение – формирование сечения и достаточно прочной наружной корочки отливаемого слитка. Для формирования корочки необходим интенсивный отвод теплоты от слитка. Для этого стенки кристаллизатора выполнены водоохлаждаемыми из меди, которая имеет высокий коэффициент теплопроводности. Толщина медных пластин от 8 до 80 мм. В толстых пластинах параллельно оси разливки стали выполнены отверстия для охлаждающей воды. Длина кристаллизатора от 0,5 до 1,5 м и должна обеспечивать толщину затвердевшей корочки до 25 мм. Внутренняя рабочая поверхность стенок кристаллизатора ровная или волнистая по периметру. Волнистость позволяет снизить количество продольных трещин на слитке. Недостаток тонкостенных (8-20 мм) кристаллизаторов связан с короблением медных пластин вследствие недостаточной толщины и прочности,что ведёт к ускоренному износу пластин и появлению брака на отливаемых слитках. Преимущество – малый расход меди. Для предотвращения прилипания корочки металла к стенкам кристаллизатора, он постоянно находится в возвратно-поступательном (вверх–вниз) движении с шагом 10-40 мм. Вниз кристаллизатор опускается со скоростью 1,0-1,1 от скорости движения заготовки, а вверх – со скоростью в 3 раза выше. При первоначальном заполнении кристаллизатора металлом, его дном служит так называемая затравка, представляющая собой металлическую штангу со съёмной головкой, сечение которой соответствует сечению отливаемого слитка. В головке затравки есть паз в виде ласточкиного хвоста, который заполняется жидким металлом, затвердевающим в нём. Таким образом, обеспечивается прочное сцепление затравки со слитком. После заполнения кристаллизатора металлом включается привод тянущих роликов, в которых находится противоположный конец затравки, и затравка начинает движение, увлекая за собой слиток. Производительность МНЛЗ определяется зоной вторичного охлаждения, длина которой достигает 14 м. Эта зона предназначена для охлаждения слитка до твёрдого состояния по всему сечению. В этой зоне со стороны жидкого металла действует большое ферростатическое давление (1 ат ≈ 1,4 м жидкой стали). Для предотвращения выпучивания стенок заготовки с жидкой сердцевиной, по всей длине зоны вторичного охлаждения размещены вращающиеся опорные ролики или продольные чугунные брусья, по которым скользит заготовка. Охлаждающее устройство представляет собой систему трубчатых коллекторов с форсунками с помощью которых распылённая вода подаётся как на поверхность заготовки, так и на опорные ролики и на чугунные брусья. В зоне вторичного охлаждения стоят задачи и проблемы, подобные тем, что существуют при печном нагреве. При охлаждении надо обеспечить такой тепловой поток с поверхности заготовки, чтобы получить температуру середины заготовки в конце зоны ниже температуры плавления и при этом избежать внутренних термических трещин. Оптимальные расходы воды и распределение её подачи по длине и периметру заготовки определяют расчётным, а чаще опытным путём. Для спокойной стали расход воды на вторичное охлаждение составляет 0,5-0,9, для кипящей от 0,7 до 1,2 литра на 1 кг стали. Для справки: спокойная сталь – более полно раскисленная по сравнению с кипящей сталью и полуспокойной сталью, что достигается вводом в печь или в ковш повышенного количества сильных раскислителей – ферросилиция, алюминия и др. Спокойная сталь застывает спокойно, без кипения и выделения искр; отличается плотной однородной структурой. Линейная скорость непрерывной разливки (скорость вытягивания заготовки из кристаллизатора) – один из главных параметров, определяющих качество заготовки и экономические показатели МНЛЗ. Скорость задаётся как доля от теоретической (идеальной) скорости с поправкой на неравномерность толщины корки заготовки и с поправкой на неизбежные колебания скорости (например, при смене сталеразливочного или промежуточного ковшей). В целом, рабочая скорость составляет примерно 0,5 ÷ 2 м/мин. для квадратных заготовок сечением 100÷200 м и для плоских заготовок толщиной 100÷300 мм.  Преимущества и недостатки вертикальных УНРС Преимущества таких МНЛЗ заключаются в том, что все процессы формирования заготовки происходят в вертикальной плоскости (так же как и у слитка). Это обеспечивает получение высокого качества внутренней структуры заготовки и упрощает конструкцию машины в целом. Основной недостаток вертикальных МНЛЗ — большая высота, обусловленная тем, что затвердевание слитка должно закончиться до его попадания в тянущую клеть и газорезку, а протяженность зоны затвердевания по высоте (глубина лунки жидкого металла) в непрерывно отливаемом слитке очень велика. Современные машины вертикального типа достигают высоты 40—43 м. Их сооружение требует или большого заглубления — до 25—27 м ниже уровня пола цеха, или строительства высоких зданий. И в том и в другом случае с увеличением высоты установки резко возрастают капитальные затраты, усложняются их эксплуатация и технологический процесс разливки. Поэтому одним из недостатков МНЛЗ вертикального типа является ограничение скорости разливки или сечения слитка(при ее росте существенно возрастает глубина лунки жидкого металла, т. е. затвердение может не закончиться до входа слитка в тянущую клеть и зону резки), а значит, и производительности установки. Это, в свою очередь, означает, что на машинах вертикального типа нельзя разливать плавки с большегрузных агрегатов, например конвертеров садкой 300—400 т, разливка которой потребовала бы длительной выдержки металла в ковше Вертикальная УНРС с изгибом слитка по дуге Вертикальные установки с изгибом полностью затвердевшего слитка были созданы с целью уменьшения высоты МНЛЗ и заглубления фундаментов. Существуют машины этого типа двух разновидностей. Машины первой разновидности имеют вертикальный кристаллизатор и систему вторичного охлаждения с расположенной за ней тянущей клетью, которые не отличаются от аналогичных устройств машин вертикального типа. Далее движущийся слиток изгибают, переводя в горизонтальное положение. Затем слиток поступает в выпрямляющие валки, за которыми располагают газорезку. Подобные машины применяют при отливке слитков небольшой толщины (<150 мм), поскольку при большей толщине из-за необходимости иметь большой радиус изгиба не достигается заметного снижения высоты по сравнению с вертикальной МНЛЗ. Машины второй разновидности, называемые иногда вертикально-радиальными, имеют вертикально расположенный кристаллизатор и небольшой по высоте (3 — 4 м) вертикальный участок с опорными роликами, за которыми расположена секция изгибающих роликов, изгибающих полузатвердевший слиток, и далее радиальная роликовая проводка. После прохождения нижней точки дуги слиток попадает в тянуще-правильные валки, которые переводят его в горизонтальное положение и режут на мерные длины. Установки этого типа применяются реже, чем криволинейные из-за большей высоты. Основное их достоинство — более простые в изготовлении и обслуживании прямолинейный кристаллизатор и верх зоны вторичного охлаждения.  В целом УНРС с криволинейной технологической осью обладает рядом существенных преимуществ по сравнению с вертикальными: Большая скорость разливки и возможность принимать большегрузные плавки; Меньшая в 3—4 раза высота установки; Возможность получения неограниченного по длине слитка; Капитальные затраты на 30—50 % ниже при равной производительности; облегчается обслуживание МНЛЗ, так как основное технологическое оборудование располагается над уровнем пола цеха; При горизонтальной выдаче заготовок возможно осуществление прокатки непосредственно после отливки заготовок. Недостатки: Сложность конструкции криволинейной зоны вторичного охлаждения; Необходимость иметь выпрямляющий механизм, а в случае установки с изгибом заготовки и тянуще-изгибающий механизм; Трудности в обеспечении равномерного охлаждения слитка по грани большого и малого радиусов в зоне вторичного охлаждения, в результате чего возможно неоднородное строение слитка. Поэтому при выборе типа машины в условиях высокопроизводительных цехов предпочтение следует отдать радиальным и криволинейным МНЛЗ, а при отливке качественной стали особенно сложного профиля ряд преимуществ сохраняется за вертикальными МНЛЗ. Радиальная УНРС В 1952 году в ФРГ был выдан первый патент на установку непрерывной разливки металла с радиальным кристаллизатором. Конструктивной особенностью установок радиального типа является наличие кристаллизатора определенного радиуса, что обеспечивает получение радиальной технологической линии. Установки криволинейного типа (радиальные и криволинейные) получают в настоящее время все большее распространение, что объясняется прежде всего, стремлением уменьшить строительную высоту машины. В работах некоторых авторов объединяются понятия "радиальные" и "криволинейные", в других же работах эти понятия рассматриваются отдельно. Для более четкой классификации представляется целесообразным разделить эти понятия и рассматривать отдельно особенности каждого типа. Радиальными называются такие установки , в которых отливаемая заготовка в течение всего периода затвердевания проходит дугу определенного радиуса кривизны и выпрямляется одностадийно после полного затвердевания. Кристаллизатор, где формируется непрерывная заготовка, также имеет изгиб под определенным радиусом. Сформировавшийся в нем изогнутый слиток продолжает двигаться по дуге того же радиуса, что и радиус изгиба кристаллизатора, а затем выпрямляется в тянущеправильном механизме и выдается на горизонтальный рольганг, где его режут на мерные заготовки. Вывод на горизонтальный участок происходит в результате одной операции – выпрямления.  Преимущества радиальных МНЛЗ перед вертикальными следующие: В них не происходит никакой деформации заготовки до полного ее затвердевания, так как заготовка движется по дуге окружности. Деформация (распрямление) происходит в одной точке после полного затвердевания заготовки. Меньшая высота машины Высокая скорость разливки, что увеличивает производительность Горизонтальная выдача заготовки на холодильник Недостатком радиальных МНЛЗ Значительная высота установки для обеспечения достаточно высокой производительности Качество заготовки, которое, как правило, несколько хуже, чем у заготовок, отлитых на установках вертикального типа. Причиной этого является всплытие газовых пузырей и неметаллических включений (например, частиц шлака и выкрошившейся ковшевой футеровки) в кристаллизатор к стенке малого радиуса. Другим недостатком радиальных установок является повышение риска образования поперечных трещин на поверхности и внутри заготовки при выпрямлении заготовки большой толщины; это является причиной увеличения радиуса и, соответственно, высоты установки, что приводит к уменьшению преимуществ УНРС радиального типа по сравнению с УНРС вертикального типа. Основные преимущества и недостатки разливки стали на УНРСТак как данный способ разливки стали заменил собой метод разливки в изложницы, то с этим методом и стоит сравнивать. В общем виде стоит выделить такие плюсы: Большая производительность, уменьшение затрат и снижение трудоемкости процесса. Из-за постоянного формирования слитка усадочная раковина переносится в хвостовую часть, в отличие от изложниц, где каждый слиток имел собственную раковину. Из-за этого существенно возрастает процент выхода годного металла. УНРС позволяет получить заготовку самой разной формы, от небольшого квадрата 40х40 мм до прямоугольника 250х1000 мм. Использование машин для непрерывной разливки позволило полностью отказаться от обжимных станов. Это существенно удешевило процесс производства, а значит и цену на рынке. Кроме того, упростился сам процесс металлургического передела. В отсутствии необходимости строительства и эксплуатации обжимных станов (блюмингов и слябингов); В снижении химической неоднородности металла; В уменьшении затрат ручного труда; В улучшении условий труда при разливке; В возможности автоматизации процесса разливки НедостаткиНесмотря на возможность высокой механизации и автоматизации процесса, на высокий процент годных слитков и прочие преимущества, описанные выше, у этого метода имеются и некоторые отрицательные стороны. Недостатки непрерывной разливки стали заключаются в следующем. Отсутствует возможность изготавливать слитки сложной конфигурации. Номенклатура слитков и заготовок достаточно ограниченная. Переоборудовать машины на разливку сырья другой марки достаточно сложно, что может повысить конечную стоимость продукта разной марки, если она производится на одном и том же заводе. Некоторые же марки стали, к примеру, кипящие, и вовсе нельзя изготовить, используя такой метод. Последний недостаток непрерывного способа разливки стали очень существенный. Он заключается в возможной поломке оборудования. Выход из строя УНРС приведет к огромным потерям в производительности. Чем дольше будет идти ремонт, тем сильнее будут расти потери. Заключение В настоящее время специалисты отмечают явную тенденцию к повышению качества непрерывно литой стали, что достигается, в частности, за счет использования прямого кристаллизатора и прямолинейного участка технологической оси длиной 2,5-3,5 метра, что к тому же облегчает настройку, эксплуатацию и ремонт оборудования УНРС Разливка на УНРС по сравнению с разливкой в изложницы проще и требует меньше затрат, менее трудоемка, более производительна. Так как слиток формируется непрерывно, то усадочная раковина в слитке-заготовке может быть только в хвостовой части, в то время как при обычной разливке каждый слиток имеет собственную раковину. Таким образом, выход годного металла от машины непрерывной разливки гораздо выше, чем после разливки обычным способом. На машине непрерывной разливки можно получить заготовку различной формы (квадрат, прямоугольник, круг, сляб и т. д.) с размерами широкого диапазона, от квадрата 40 × 40 до прямоугольника 250×1000 мм. Таким образом, при машине непрерывной разливки можно отказаться от обжимных станов и тем самым намного удешевить и упростить металлургический передел. Это обстоятельство, как и то, что применение непрерывной разливки позволяет исключить операции подготовки канавы или составов с изложницами, стрипперование, прокат на блюминге и обжимных станах, все это значительно удешевляет сталь и создает выгодные экономические предпосылки применения УНРС. Особенно эффективно применение непрерывной разливки на строящихся высокопроизводительных металлургических заводах, где можно будет резко сократить производственные площади, количество оборудования, строительные затраты. Расчеты показывают, что стоимость строительства нового завода с непрерывной разливкой находится в пределах стоимости того же завода без нее. Технико-экономические преимущества эксплуатации непрерывной разливки многочисленны и разносторонни. Таким образом, непрерывная разливка стали является одним из важнейших достижений современной металлургии. Список литературы Бойченко М. С., Рутес В. С., Фульмахт В. В., Непрерывная разливка стали, М., 1961; Шварцмайер В., Непрерывная разливка, пер. с нем., М., 1962; Германн Э., Непрерывное литье, пер. с нем., М., 1961; Теория непрерывной разливки. Технологические основы, М., 1971. |