Токоприёмники. Токоприемник л13У1 назначение

Скачать 1.99 Mb. Скачать 1.99 Mb.

|

|

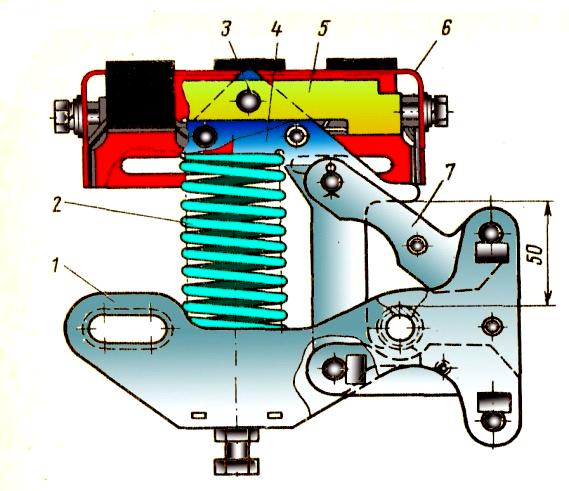

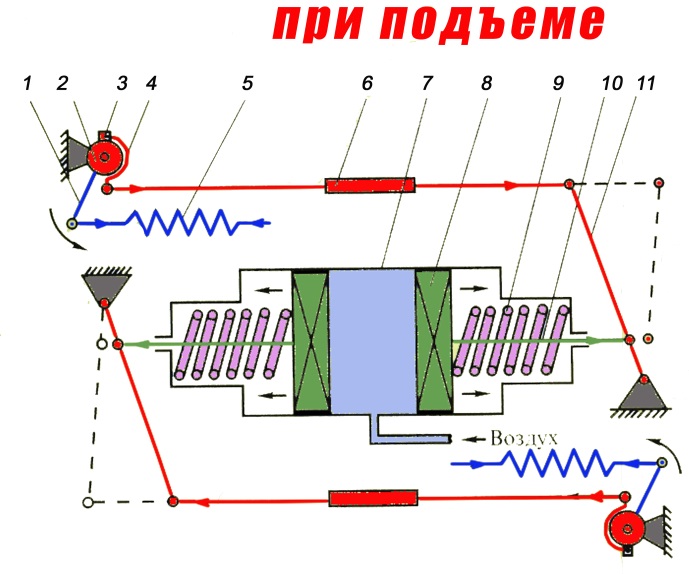

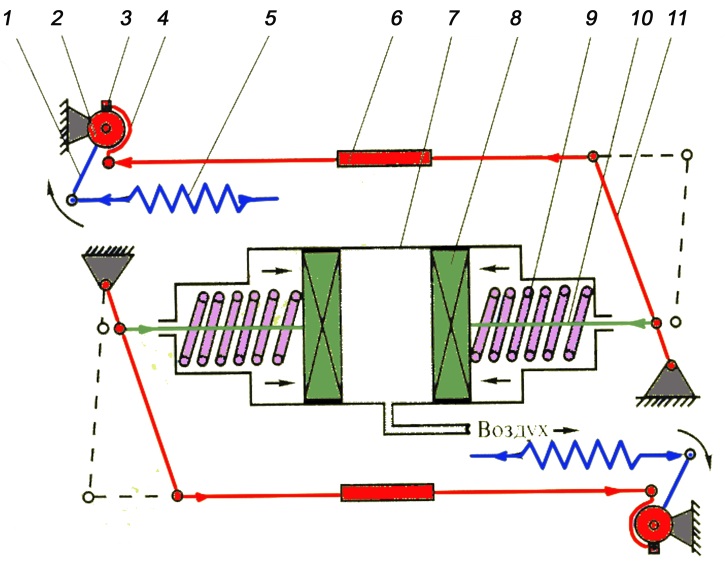

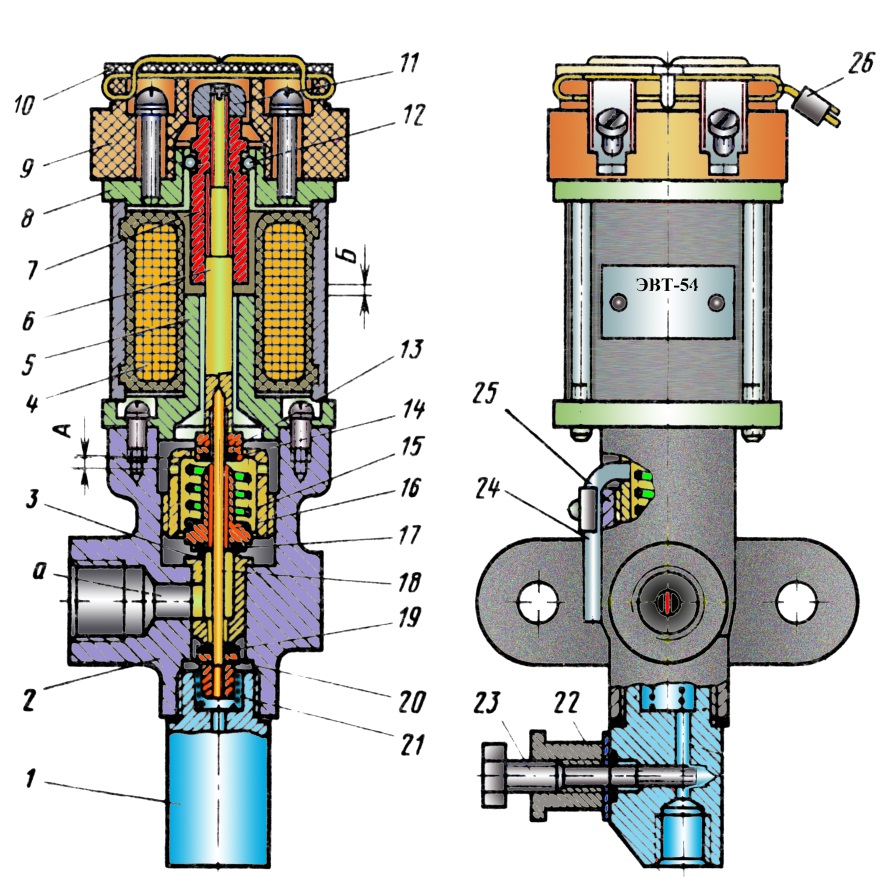

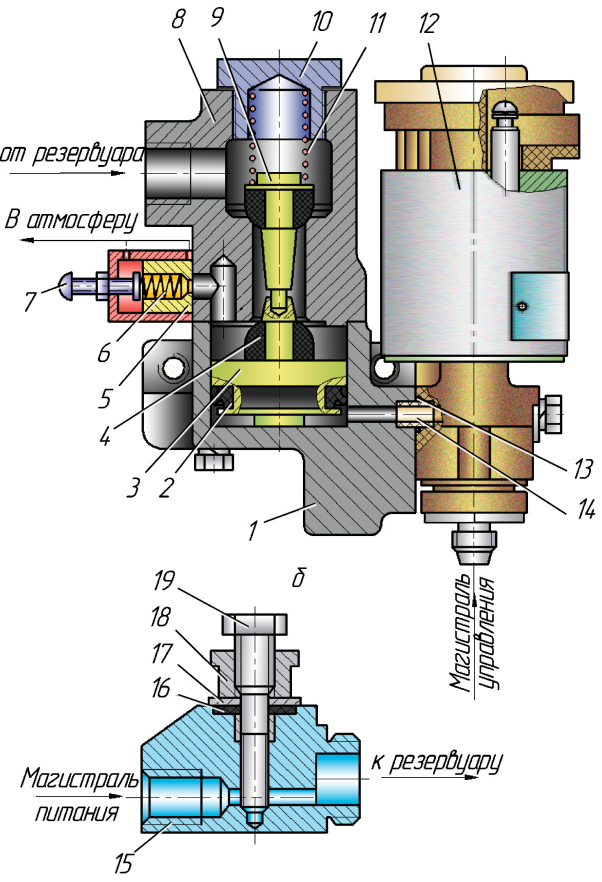

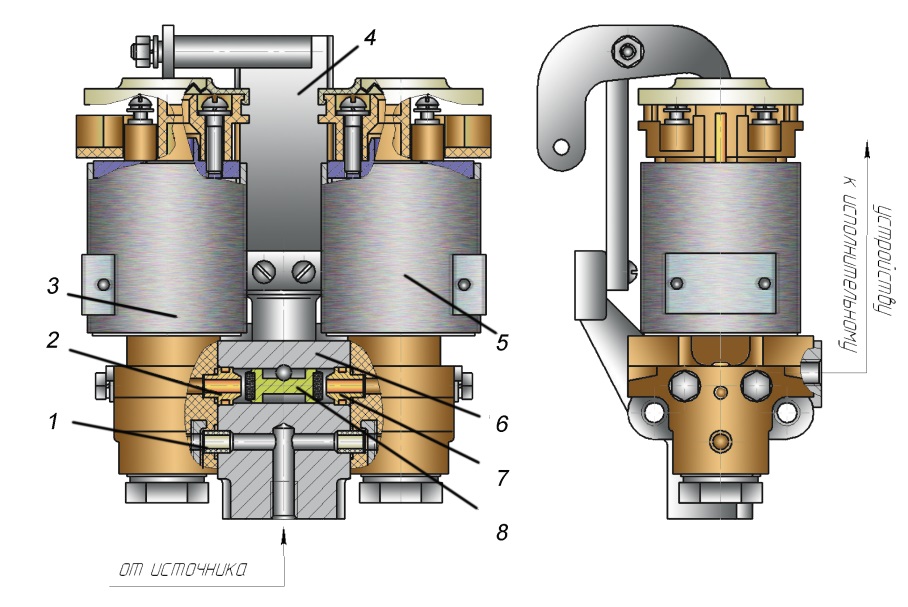

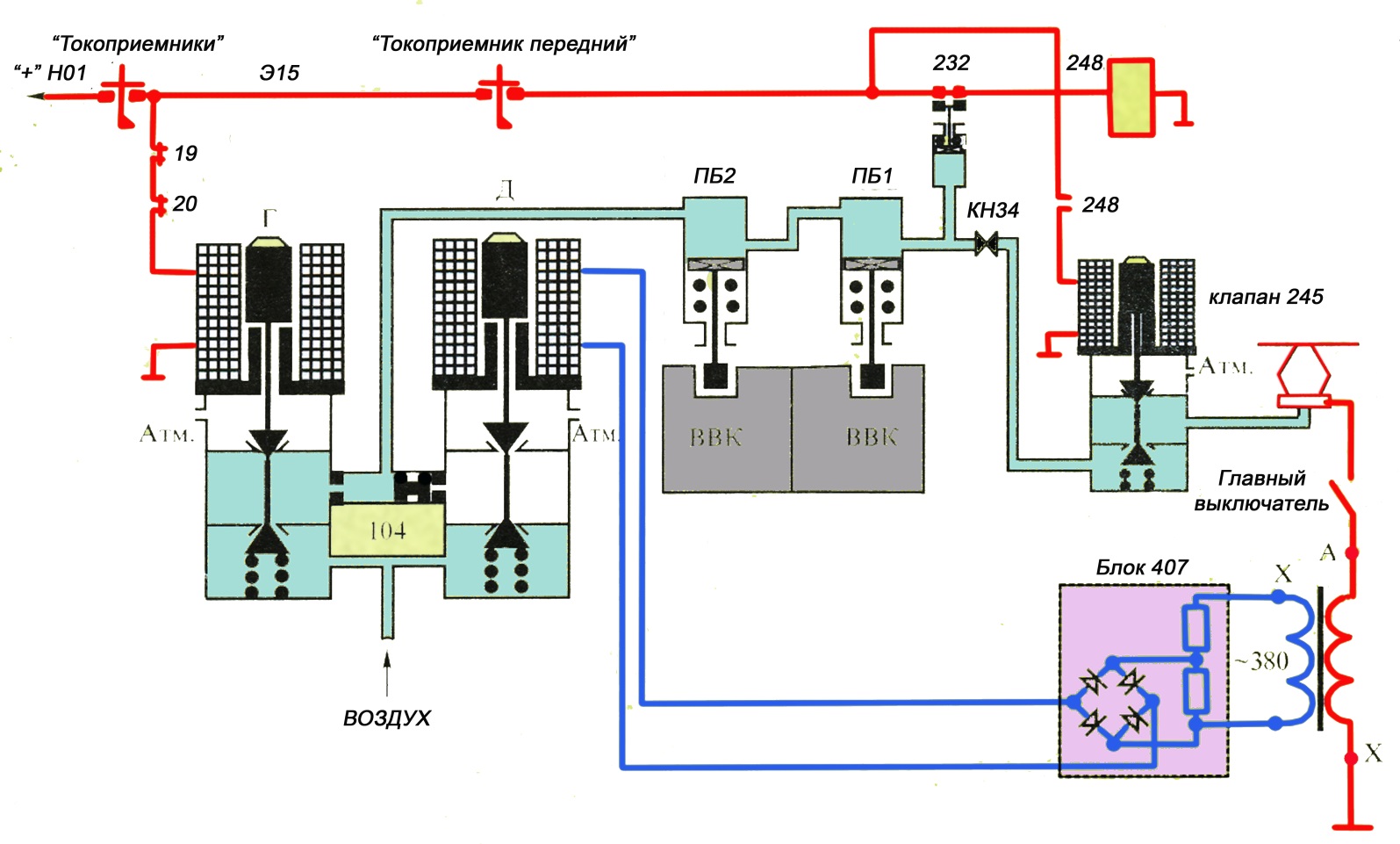

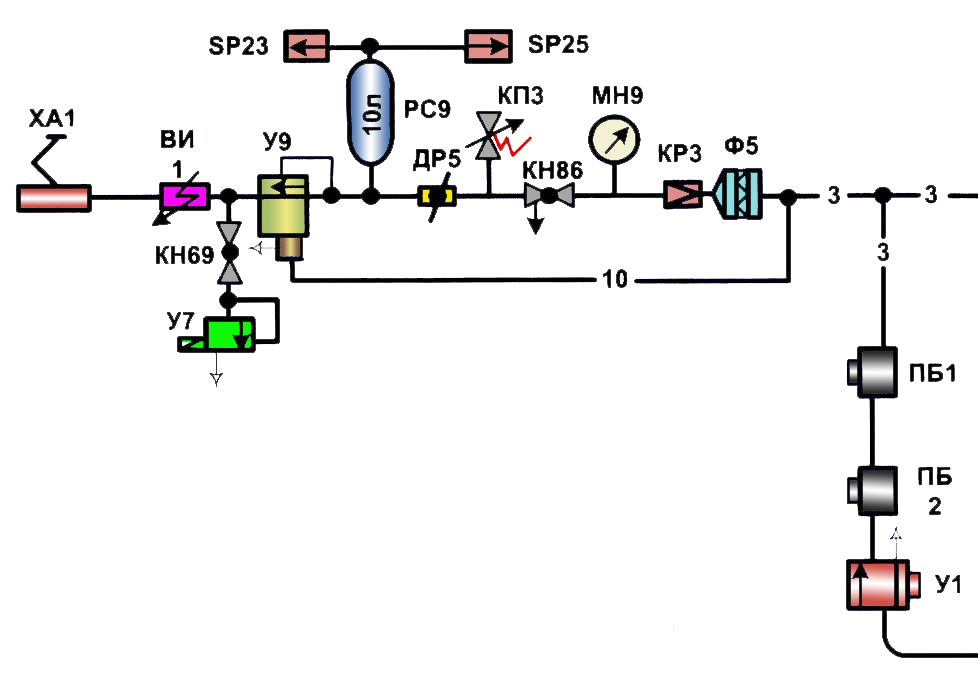

Токоприемник Л-13У1 НАЗНАЧЕНИЕ: обеспечивает скользящий контакт между высоковольтной цепью электровоза и контактным пров  одом. одом.УСТРОЙСТВО: состоит из четырех основных частей: Основания. Подвижных рам. Контактной системы (каретки и полоз). Механизм подъема и опускания. Основание – сварное, состоит из 2-х боковин 3, соединенных поперечинами 11. В подшипниках боковин расположены два основных поворотных вала 13, на которых размещены: два кронштейна для подъемных пружин 10, эксцентриковый рычаг и по одному кронштейну для синхронизирующей тяги 12. Подвижные рамы. Нижние подвижные рамы 1 выполнены из труб большого диаметра, имеют Т-образные стойки и крепятся к основным поворотным валам. Верхние рамы 2 изготовлены из тонкостенных труб малого диаметра и соединены диагональными распорками 14. Нижние концы рам шарнирно, на подшипниках крепятся к Т-образным стойкам. Верхние концы рам шарнирно соединяются валиками и на концах крепятся к двум поперечным стержням кареток 5. Контактная система состоит из каретки 1 и полоза 6. На электровозах ВЛ-80с с №2056 устанавливают токоприемники Л-1У1 с плунжерно – рычажными каретками, а также с полозами с тремя рядами угольных вставок вместо двух. Каретка имеет основание 1 с овальными отверстиями для стержней на которой закреплен шарнирн  о – рычажный механизм 7. На скобе 4 с помощью оси 3, размещен кронштейн 5 с полозом 6. Шарнирно - рычажный механизм подрессорен пружиной 2 и установлен на основании 1. Полоз 6 или лыжа имеет корытообразное основание, концы которого загнуты вниз. Сверху на концах установлены стальные или медные накладки, а в средней части два или три ряда угольных накладок из отдельных вставок, которые крепятся прижимами и болтами. Переход между вставками должен быть плавный, зазор в стыках должен быть не более 0,8 мм. Полоз крепится к кронштейнам 5 кареток болтами и может поворачиваться на 7÷8˚ вокруг своей оси. Все шарнирные соединения токоприемника шунтируются медными шунтами для уменьшения сопротивления прохождению тока. о – рычажный механизм 7. На скобе 4 с помощью оси 3, размещен кронштейн 5 с полозом 6. Шарнирно - рычажный механизм подрессорен пружиной 2 и установлен на основании 1. Полоз 6 или лыжа имеет корытообразное основание, концы которого загнуты вниз. Сверху на концах установлены стальные или медные накладки, а в средней части два или три ряда угольных накладок из отдельных вставок, которые крепятся прижимами и болтами. Переход между вставками должен быть плавный, зазор в стыках должен быть не более 0,8 мм. Полоз крепится к кронштейнам 5 кареток болтами и может поворачиваться на 7÷8˚ вокруг своей оси. Все шарнирные соединения токоприемника шунтируются медными шунтами для уменьшения сопротивления прохождению тока.Механизм подъема и опускания состоит из: Двух подъемных пружин 10, соединенных с кронштейнами поворотных валов 13, которые работают на сжатие при подъеме. Они обеспечивают активное нажатие полоза на контактный провод в диапазоне рабочей высоты в пределах 7÷7,5 кг Цилиндра, внутри которого находятся два поршня. Штоки поршней через тяги соединяются с кронштейнами поворотных промежуточных валов. Вторые концы промежуточных валов, через тяги 12 соединяются с эксцентриковыми рычагами основных поворотных валов. Штоки поршней нагружены опускающими пружинами 8, которые работают на растяжение при опускании токоприемника. Растягивающие усилие опускающих пружин больше чем усилие сжатия у подъемных и должно быть в пределах 8÷9 кг. Р  АБОТА: при отсутствии давления сжатого воздуха в цилиндре, опускающие пружины разжаты и поворачивают промежуточные валы с кронштейнами, которые через тяги и эксцентриковые рычаги, удерживают поворотные валы и подвижные рамы в опущенном положении, при этом подъемные пружины растянуты. АБОТА: при отсутствии давления сжатого воздуха в цилиндре, опускающие пружины разжаты и поворачивают промежуточные валы с кронштейнами, которые через тяги и эксцентриковые рычаги, удерживают поворотные валы и подвижные рамы в опущенном положении, при этом подъемные пружины растянуты.Для подъема токоприемника в цилиндр между поршнями7 подается сжатый воздух давлением 5  ,0 кгс/см², при этом поршни 8 расходятся, сжимают опускающие пружины 9, поворачивают промежуточные валы, которые через тяги 6 воздействуют на эксцентриковые рычаги 4 и освобождают от упоров основные валы 2. Растянутые подъемные пружины 1 сжимаются и поворачивают основные валы 2 навстречу друг другу. При этом подвижные рамы поднимаются до касания полозом контактного провода, сжимая пружины кареток. Далее поршни 8 продолжают расходиться до упора, промежуточные валы через кронштейны 11 тяги 6 продолжают поворачивать эксцентриковые рычаги 4 и между упором рычага и валом 2 образуется зазор. Время подъема регулируют клапаном токоприемника в пределах 7÷10 сек. ,0 кгс/см², при этом поршни 8 расходятся, сжимают опускающие пружины 9, поворачивают промежуточные валы, которые через тяги 6 воздействуют на эксцентриковые рычаги 4 и освобождают от упоров основные валы 2. Растянутые подъемные пружины 1 сжимаются и поворачивают основные валы 2 навстречу друг другу. При этом подвижные рамы поднимаются до касания полозом контактного провода, сжимая пружины кареток. Далее поршни 8 продолжают расходиться до упора, промежуточные валы через кронштейны 11 тяги 6 продолжают поворачивать эксцентриковые рычаги 4 и между упором рычага и валом 2 образуется зазор. Время подъема регулируют клапаном токоприемника в пределах 7÷10 сек.Во время движения, при изменении высоты контактного провода работают только подъемные пружины и пружины кареток, обеспечивая необходимое нажатие полоза на контактный провод. Для опускания токоприемника, его клапаном выпускается сжатый воздух из цилиндра 7, сжатые опускающие пружины 9 разжимаются и поршни 8 сходятся, поворачивают промежуточные валы и их кронштейны 11 через тяги 6 поворачивают эксцентриковые рычаги 4 в шарнирах 3 до упора в основные валы 2 и далее начинают разворачивать их в разные стороны. При этом подвижные рамы опускаются, полоз отрывается от контактного провода. Подъемные пружины 1 растягиваются, так как их усилие меньше опускающих. Время опускания должно быть в пределах 3,5÷6 сек. ТЕХНИЧЕСКИЕ ДАННЫЕ: Длительный ток, А: при движении 550 на стоянке 50 Рабочая высота подъема, мм: минимальная 400 максимальная 1900 Время подъема полоза до высоты 1900 мм, с 7 – 10 Время опускания полоза с высоты 1900 мм, с 3,5 – 6 Минимальное давление воздуха в пневмо-приводе для подъема, кгс/см2 3,5 Масса, кг 290 Токоприемник ТАсС-10-01 ( по схеме XA1, XA2) У  СТРОЙСТВО: СТРОЙСТВО:Основание 6 выполнено в виде сварной рамы из швеллеров. К основанию приварены стойки, на которых закреплен пневмопривод 3. На поперечном швеллере основания размещены две направляющие рамки (кулисный механизм). Подвижные рамы 11, 12 выполнены из труб различных диаметров. Несущий рычаг 12, рама верхняя 11, тяга кареток 9 выполнены из алюминиевого проката. Верхняя рама 11, сочлененена шарнирно с несущим рычагом 12, как непосредственно, так и через тягу 10 и тягу кулисы 7, за счет перемещения ее шарнира в продольном пазу направляющей рамки 8. Тяга 9, соединенная с каретками 1 и несущим рычагом 12, в совокупности с верхней рамой 11 образует шарнирный параллелограмм, который обеспечивает горизонтальное положение полоза 2 и синхронную работу кареток 1. Контактная система состоит из полоза и двух кареток из шарнирно подрессоренных четырехзвенников. Полоз оборудован угольными вставками 4, установленными на медной подложке. Механизм подъема и опускания включает в себя: пневмопривод 3, тягу 10, кулису 7, рамку 8. Пневмопривод представляет собой резинокордный баллон со встроенным внутрь шарнирным механизмом, закрепленном на фланцах, что обеспечивает его прямолинейное расширение при подаче сжатого воздуха. РАБОТА: сжатый воздух, подведенный из магистрали питания, поступает в пневмопривод 3; усилие пневмопривода приложенное к малому плечу несущего рычага 12, поворачивает несущий рычаг на полуосях, закрепленных шарнирно на основании 6; длинное плечо несущего рычага перемещает вверх средний шарнирный узел токоприемника и вместе с ним верхнюю раму 11; верхний шарнир кулисной тяги 7 перемещается вместе с несущим рычагом вверх и передает усилие пневмопривода на верхнюю раму с помощью тяги 10 за счет перемещения нижнего шарнира кулисной тяги в продольном пазу направляющей рамки 8; это обеспечивает поворот верхней рамы относительно несущего рычага с помощью синхротяги 9; каретки 1 с полозом 2 поднимаются вверх до упора вставок 4 в контактный провод; четырехзвенники 5 кареток, преодолевая усилие пружин, просядут до обеспечения каретками нормируемого контактного нажатия. При выпуске сжатого воздуха из пневмопривода подвижные части токоприемника под действием собственного веса опускаются на буферные устройства; подрессоренный шток буферного устройства просаживается на пружине, гася энергию удара и предотвращая деформацию подвижных частей токоприемника. ТЕХНИЧЕСКИЕ ДАННЫЕ: Номинальный ток, А: при движении 1300 на стоянке 200 Статическое нажатие, кгс: активное, не менее 6,0 пассивное, не более 9,0 Время подъема, с 7-10 Время опускания, с 3,5-6 Диапазон рабочей высоты, мм 400-1900 Максимальная высота подъема, мм 2100 Рабочее давление сжатого воздуха в баллоне кгс/см2 2,4 Максимальная скорость движения электровоза, км/ч 160 Масса, кг 123,2 Клапан токоприемника ЭВТ-54 (по схеме 245) НАЗНАЧЕНИЕ: служит для подачи и выпуска сжатого воздуха из цилиндра токоприемника и для регулирования времени подъема и опускания.  УСТРОЙСТВО: состоит из двух частей: Электромагнитная часть – это полый сердечник 5 или стопа, на которую одевается катушка 4 залитая эпоксидной смолой. Сверху устанавливается стальной фланец 8 с круглым отверстием в средней части, а на него устанавливается изоляционная колодка 9, в которой установлены выводы катушки. Через полый сердечник 5 проходит стержень из немагнитного материала 6, в нижний конец которого, вворачивается шпилька 18 с клапанами 13 и 19. На верхний конец стержня 6 надет якорь 7 и удерживается гайкой 11. В проточке якоря 7 установлены шарики 12, которые перекатываются по втулке фланца 8. Сверху изоляционная колодка закрывается полиэтиленовой крышкой 10 и пломбируется, исключая ручное включение вентиля. Клапанная часть – это литой металлический корпус 2, в который запрессована втулка 3, нижний конец которой является притиркой для впускного клапана 20, а верхний конец втулки является притиркой для редукционного клапана 16. Во втулке и корпусе имеется канал (б), куда вворачивается трубка для подачи воздуха в цилиндр токоприемника. В корпус установлен круглый редукционный клапан 16 с резиновым уплотнением 17. На клапан воздействует пружина 15, второй конец которой упирается в регулировочный стакан 14, ввернутый в корпус. Изменять усилие пружины 15 редукционного клапана возможно Г - образной шпилькой 24, которая проходит через отверстие корпуса и поворачивает стакан 14 – этим регулируется время опускания токоприемника - 4÷7 сек. После регулировки, шпилька вставляется в одно из отверстий, прижимается к корпусу и фиксирует стакан. Через втулку корпуса 16, проходит шпилька 18, которая вворачивается в стержень якоря 6. На нижнем конце шпильке закреплен впускной клапан 20 с резиновым уплотнением 19, нагруженный пружиной 21, которая упирается в штуцер 1. На верхнем конце шпильки 18 крепится выпускной клапан 13, притиркой для которого является втулка редукционного клапана 16. В штуцер 1 установлен регулировочный винт 23 с фиксирующей гайкой 22, которым регулируют сечение канала для подачи воздуха в цилиндр токоприемника и время подъема - 7÷10 сек. РАБОТА: при подаче напряжения на катушку вентиля 245, якорь 7 притягивается к сердечнику выбирая зазор Б, и выпускной клапан 13 с резиновым уплотнением 14 закрывается и прекращается сообщение цилиндра токоприемника с атмосферой, открывается впускной клапан 20 и сжатый воздух поступает в цилиндр токоприемника и поршни начинают раздвигаться. Когда поршни токоприемника расходятся, то объем пространства между ними увеличивается, а давление воздуха уменьшается. Следовательно, давление поршней и подвижных рам замедляется, и полоз плавно касается контактного провода. Для опускания токоприемника, снимают напряжение с катушки 245, и якорь под действием пружины 21 впускного клапана перемещается вверх, при этом впускной клапан закрывается, а выпускной открывается и цилиндр токоприемника сообщается с атмосферой. Под действием высокого давления со стороны цилиндра токоприемника открывается редукционный клапан 16, сжимая пружину 15, и образуется широкий канал для выхода сжатого воздуха из цилиндра. Полоз токоприемника начинает быстро отрываться от контактного провода. При уменьшении давления в цилиндре токоприемника, редукционной пружиной 15 закрывается редукционный клапан 16 и оставшийся воздух из цилиндра узким каналом через открытый выпускной клапан 14 медленно уходит в атмосферу и токоприемник плавно опускается на амортизаторы основания. Клапан токоприемника КТ-20-02 (по схеме Y9, Y10) и колибровочный клапан ДР5, ДР6 НАЗНАЧЕНИЕ: Клапан токоприемника служит для подачи и выпуска сжатого воздуха из цилиндра токоприемника и для регулирования времени его опускания. Клапан калибровочный служит для регулирования времени подъема токоприемника У  СТРОЙСТВО: состоит из электромагнитного вентиля 12 и клапанной части 1 и 8. СТРОЙСТВО: состоит из электромагнитного вентиля 12 и клапанной части 1 и 8.Электромагнитный вентиль – это вентиль типа ЭВ-5, который соединяется с клапанной частью через втулку 14, уплотненную резиновым кольцом 13. Клапанная часть – состоит из двух половин 1 и 8, стянутых между собой болтами. В камере верхнего корпуса 8 под пробкой 10 размещен клапан 9 с резиновой втулкой 4, нагруженный пружиной 11. Такая же втулка установлена на поршне 3 с манжетой 2 в нижнем корпусе 1. На верхнем корпусе установлен дросселирующий клапан 5. Калибровочный клапан состоит из корпуса 15, контргайки 18, регулировочного болта 19 и шайб 16 и 17. РАБОТА: при включении электромагнитного вентиля 12, сжатый воздух через открытый впускной клапан вентиля давлением 5 кгс/см2 поступает в камеру под поршень 3. Поршень перемещается вверх, преодолевая усилие пружины 11, и верхний клапан 9 открывается. Тогда, сжатый воздух от резервуара объемом 10 литров давлением 2,4-3,1 кгс/см2 поступает в камеру под верхним клапаном 9, эта камера через калибровочный клапан сообщена с баллоном токоприемника. Токоприемник поднимается. Регулировать время поднятия токоприемника можно, выкручивая или закручивая болт 19 калибровочного клапана. Это время должно быть в пределах 7-10 секунд. При выключении вентиля 12, клапан 9 с поршнем 3 под действием пружины 11 опускается вниз, перекрывая сообщение резервуара с баллоном токоприемника. Тогда сжатый воздух из баллона токоприемника выходит в атмосферу через открытый клапан 4 и дроссель 5. Вначале усилие сжатого воздуха больше усилия пружины 6 и клапан 5 смещается влево, открывая путь быстрого выхода сжатого воздуха в атмосферу. При этом полоз токоприемника резко отрывается от контактного провода. При дальнейшем снижении давления сжатого воздуха его усилие станет меньше усилия пружины 6 и клапан 5 закроется, дальнейший выход воздуха будет осуществляться через дроссельное отверстие клапана, что вызовет замедление опускания токоприемника. Время опускания токоприемника регулируется винтом 7, которым изменяется величина затяжки пружины 6. Это время должно быть в пределах 3,5-6 секунд. Вентиль защиты (по схеме 104 или Y1) НАЗНАЧЕНИЕ: служит для подачи сжатого воздуха в пневматические блокировки перед подъемом токоприемника и не допускает открытия дверей и штор ВВК при наличии высокого напряжения. УСТРОЙСТВО: на электровозах ВЛ-80с и ЭП1М вентили защиты подобные, отличается лишь схема питания токоприемника сжатым воздухом. Вентиль защиты состоит из литого корпуса с лапами крепления в кузове 6. В корпусе находятся два канала: Нижний канал сообщается с магистралью цепей управления, давлением 5 кгс/см². Верхний канал сообщается с пневмоблокировкой ПБ-2 в проходном коридоре кузова электровоза. К корпусу ВЗ с двух сторон крепятся два вентиля 3 и 5 типа ЭВ-58. С одной стороны на вентиль 3 подается постоянное напряжение цепей управления 50 В, а на вентиль 5 с другой стороны: На электровозах до №696 подается переменное напряжение 380 В. Н  а электровозах С №697 подается постоянное напряжение 50 В от блока 407, в который входит резистор - делитель напряжения, на который подается напряжение 380 В, а с части резистора снимается 50 В. Затем переменное напряжение подается на выпрямительный мост, выпрямляется и идет на катушку второго вентиля 104. а электровозах С №697 подается постоянное напряжение 50 В от блока 407, в который входит резистор - делитель напряжения, на который подается напряжение 380 В, а с части резистора снимается 50 В. Затем переменное напряжение подается на выпрямительный мост, выпрямляется и идет на катушку второго вентиля 104.В верхнем горизонтальном канале свободно установлен переключательный клапан 8 с резиновыми уплотнениями по концам, притирками для которых служат втулки 2 и 7 расположенные по концам горизонтального канала. РАБОТА: при отсутствии напряжения на катушках вентилей, их впускные каналы закрыты, а выпускные открыты. Верхний горизонтальный канал и пневматические блокировки высоковольтных камер сообщаются с атмосферой, значит они разблокированы. При подаче напряжения на катушку постоянного тока, вентиль срабатывает, закрывается выпускной клапан и открывается впускной. Сжатый воздух из нижнего канала поступает в верхний и под давлением воздуха переключательный клапан передвигается, прижимается ко втулке со стороны вентиля переменного тока и прекращается сообщение верхнего горизонтального канала с атмосферой через вентиль переменного тока. Одновременно воздух из верхнего канала поступает к ПБ-2 и ВВК блокируются.  После подъема токоприемника и включения ГВ от ОСН подается напряжение на катушку второго вентиля переменного тока 1. Вентиль срабатывает и его выпускной клапан закрывается, а впускной открывается и воздух из нижнего канала, через втулку поступает в верхний канал и давит на переключательный клапан с другой стороны. Так как площадь отверстия втулки мала, то клапан не передвигается. После подъема токоприемника и включения ГВ от ОСН подается напряжение на катушку второго вентиля переменного тока 1. Вентиль срабатывает и его выпускной клапан закрывается, а впускной открывается и воздух из нижнего канала, через втулку поступает в верхний канал и давит на переключательный клапан с другой стороны. Так как площадь отверстия втулки мала, то клапан не передвигается.Если по каким либо причинам снимается напряжение с катушки постоянного тока вентиля 6 при поднятом токоприемнике и включенном ГВ, то давлением сжатого воздуха от второго вентиля 1 переключательный клапан быстро передвигается, перекрывает втулку со стороны вентиля постоянного тока 6 и не допускает выход сжатого воздуха в атмосферу из пневматических блокировок ВВК. ВВК остается заблокирована, так как имеется высокое напряжение. Для того, чтобы разблокировать ВВК, необходимо снять напряжение с обеих катушек вентиля 104 и сжатый воздух через вентили уйдет в атмосферу. Вентиль защиты имеет Г – образный рычаг 8 для ручного включения, из поперечного коридора, тяга этого рычага опломбирована.  На электровозе ЭП1М воздух после блокирования ВВК по магистрали 3, через фильтры Ф5 (Ф6) подается к редукторам КР3 (КР7), где снижается и стабилизируется давление с 5 кгс/см2 до 2,4 кгс/см2, что контролируется манометрами МН9 (МН10). Далее сжатый воздух через краны КН 86 (КН87), которые служат для отключения токоприемника при неисправном его клапане Y9 (Y10), поступает через калибровочный клапан ДР5 (ДР6) в резервуар токоприемника. Клапан предохранительный КПЗ (КП4) защищает токоприемник от перегрузок при его перемещениях или разрегулировке редуктора КРЗ (КР7).После подачи напряжения на клапан токоприемника У9 (У 10) воздух из буферного резервуара РС9 (PC 12) и через калибровочный клапан ДР5 (ДР6) со стороны редуктора КРЗ (КР7) поступает в баллон токоприемника. При достижении необходимого давления в баллоне токоприемник поднимается. При движении полоза токоприемника вниз давление в системе нарастает и при достижении 2,5 кгс/см сигнализатор давления SP23 (SP24) собирает цепь подачи напряжения на устройство пневматическое У7 (У8). Происходит кратковременный сброс воздуха из системы питания токоприемника. Как только давление в системе станет меньше 2,5 кгс/см., сигнализатор SP23 (SP24) разберет цепь подачи напряжения на У7 (У8) и сброс воздуха прекратится. Для исключения возможности опускания токоприемника под нагрузкой, установлен сигнализатор давления SP25 (SP26), отрегулированный на размыкание контакта при снижении давления до 1,9 кгс/см. При снижении давления до этой уставки сигнализатор SP25 (SP26) обеспечит отключение главного выключателя. Воздухопровод ВИ1 (ВИ2) - изоляционное устройство, разъединяющее токоприемник от земли. Материал воздухопровода - фторопласт. 4.Ремонт токолпориёмников. 4.1Перед ремонтом просмотреть журнал ТУ – 152, токоприёмники проверить на подъём и опускание вручную на отсутствие перекосов рам и заеданий. 4.2.Перед ремонтом токоприёмники протираются обтирочным материалом,техническими салфетками безворсовыми. 4.3.Ремонт рамы. - трубы, имеющие вмятины глубиной более 5 мм, трещины, прожоги заменяют. - шунты, имеющие обрыв жил более 20% сечения и выплавление припоя заменяют. - проверяют отклонение поверхности полоза от горизонтали на длине 1мм,которое в эксплуатации не допускается более 20 мм. - проверяют смещение центра полоза относительно центра основания токоприёмника поперёк его оси в пределах рабочей высоты, которое не допускается более 30 мм. 4.4.Ремонт полоза.- полозы, имеющие погнутые концы, трещины, прожоги каркасов заменяются новыми.- вогнутость полоза на длине 1 м прямолинейной части не допускается более 2 мм.- угол скоса концов полоза к горизонтали должен быть 45о- угольные вставки, имеющие предельный износ, толщиной менее 10 мм, заменяют.- расстояние от элементов каркаса, крепящих угольную вставку, до поверхноститрения должно быть не менее 2 мм, при гололёде не менее 3 мм.- пропилы и уступы на рабочей поверхности вставки, запиливаются под углом20о до плавного сопряжения с остальной контактной поверхностью, замеругла производят спецшаблоном.- на одну угольную вставку допускается не более одной трещины или сколыне более 50% её ширины и 20% высоты, если при этом не ослаблено креплениевставки, продольные трещины на боковой поверхности вставки не допускаются.- зазор между вставками не должен быть более 0,8 мм.- проверяют ход кареток, который в эксплуатации должен быть не менее 48 мми не более 52 мм.4.5.Ремонт опорных изоляторов, воздушных рукавов.- сколы изоляторов допускаются не более 20% от пути возможного перекрытия,сколы менее 20% разрешается закрашивать электроизоляционной эмалью- полиэтиленовый рукав при наличии перегибов, надрезов, установленный с натягом,с истекшим сроком испытания заменяют, запрещается протирать рукавнефтепродуктами, а также окрашивать рукав масляными красками- износ резинового буфера в упоре не допускается более 6 мм.4.6.Ревизия токоприёмника.- ревизия токоприёмника производится через один ТР – 1- разбирают шарнирные соединения- детали промывают бензином и вытирают насухо- втулку любого шарнира, имеющую толщину стенки менее 0,5 мм заменяют- оси шарниров, имеющие износ более 0,5 мм заменяют.- наибольший суммарный зазор в любом шарнире рамы не допускается более 4 мм- пневматический цилиндр очищают от грязи и пыли, вытирают насухо- при износе рабочей поверхности цилиндра более 0,8 и поршня более 0,3 ммих бракуют- манжеты, имеющие трещины, порезы и другие дефекты заменяют новыми- втулка крышки цилиндра от штока поршня, имеющая выработку более 3 ммбракуется- в цилиндры, на манжету, а также в шарниры токоприёмника тонким слоемзакладывается пластичная смазка ЖТ – 79Л, кожаные манжеты смазываютсяЖТКЗ – 654.7.Снятие статической характеристики- плавное перемещение полоза токоприёмника обеспечить тросом через блок и ворот- закрепить динамометр к лыже при помощи специального подвеса и податьсжатый воздух- фиксировать показания динамометра в диапазоне рабочей высоты от 400 ммдо 1900 мм через каждые 100 мм при плавном движении полоза вверх- снять характеристику опускающей силы, представляющую зависимость силыопускания на полозе от высоты последнего, при сообщении пневмоцилиндрапривода с атмосферой, для чего показания динамометра в диапазоне рабочейвысоты фиксировать через каждые 100 мм при плавном движении полозасверху вниз- по результатам замеров построить график активного ( при подъёме ) ипассивного ( при опускании ) статического нажатия- активное нажатие ( при подъёме ) Л – 13У не менее 6 кгсП – 1У 7 – 9 кгс- пассивное нажатие ( при опускании ) Л – 13У не более 9 кгсП – 1У 9 – 11 кгс- разница между активной и пассивной Л – 13У 2 кгсП – 1У 3 кгс- если характеристика не соответствует номинальным значениям, то необходимопри наибольшей рабочей высоте с помощью регулировочных болтов подъёмныхпружин произвести регулировку- если характеристика имеет значение меньше номинального, то регулировочныеболты следует равномерно ввинчивать, а если больше вывинчивать4.8. По секундомеру проверить время подъёма и опускания- время подъёма 7 – 10 с- время опускания 3,6 – 5 сСредний ремонт токоприёмника. 5.4.2 Токоприемники 5.4.2.1 Основание токоприемника устанавливается на опорные тумбы, верхние поверхности которых находятся в горизонтальной плоскости. Сварные швы, имеющие трещины, вырубаются и завариваются вновь. Расстояние между центрами отверстий под болты опорных изоляторов должно соответствовать чертежным размерам. Разница расстояний между отверстиями по диагонали допускается не более 3 мм. 5.4.2.2 Проверяется крепление соединительных труб и угольников основания. Места присоединения наконечников проводов и шунтов зачищаются и облуживаются. 5.4.2.3 Осматриваются главный и вспомогательный валы. Производится ревизия шариковых подшипников. Негодные подшипники заменяются новыми. Изношенные полуоси заменяются. Закладывается вновь смазка согласно типовой карте смазки. 5.4.2.4 Сварочные работы при ремонте основания токоприемника, корпусов подшипников, валов, рычагов, тяг, кронштейнов, рам и направляющих штока поршня производятся, в соответствии с требованиями Инструкции по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов. 5.4.2.5 Цилиндры токоприемников разбираются, очищаются и осматриваются. Изношенные детали восстанавливаются, негодные заменяются. При износе цилиндра по диаметру более нормы разрешается растачивать цилиндр для постановки втулки. Риски на внутренней поверхности цилиндра устраняются шлифовкой. При сборке цилиндра стенки его смазываются согласно карты смазки завода-изготовителя. 5.4.2.6 Размеры поршней, штоков поршней и отверстий для прохода штоков в крышках должны быть в пределах норм допусков. Поршни, ролики направляющих штока и оси с размерами не соответствующими нормам допусков, заменяются. Ход поршня регулируется в соответствии с техническими данными. Атмосферные отверстия в крышках цилиндров прочищаются. 5.4.2.7 Стержни упоров токоприемников, имеющие выработки и поврежденную резьбу, а также резину упоров, потерявшую эластичность, заменяются. 5.4.2.8 Воздухопроводные трубы разбираются, прочищаются и продуваются. Трубы, имеющие продольные трещины, разрешается заварить с последующей зачисткой. Трубы, имеющие поперечные трещины, вмятины глубиной более 2мм и поврежденную резьбу, заменяются новыми. Трубы должны быть прочно закреплены. Воздушные рукава устанавливаются только полиэтиленовые. Полиэтиленовые трубки перед установкой проверяются: - на плотность воздухом давлением 800 кПа (8 кгс/кв.см) - на электрическую прочность, для чего трубка смачивается в воде и испытывается между буртами переменным током частоты 50 Гц и напряжением 60 кВ в течение 1 мин. О производстве испытаний на трубку наносится маркировка с указанием даты и места испытаний. Разрешается постановка бывших в эксплуатации полиэтиленовых рукавов, не имеющих внешних дефектов (трещин, смятых буртов) и выдержавших указанные испытания. Материал и размеры трубки должны соответствовать чертежу. 5.4.2.9 Трубы верхних и нижних рам, имеющие трещины, вмятины глубиной более 1 мм, изгибы и прожоги, сквозные повреждения коррозией, а также составные трубы с муфтами заменяются новыми. При ремонте конусных или цилиндрических труб нижних рам токоприемников допускаются вмятины глубиной до 3-х мм на длине 150 мм не более чем в двух местах при отсутствии изгиба труб. Изогнутые трубы разрешается править с нагревом газовой горелкой. Разрешается заваривать газовой сваркой трещины в конусных трубах нижних рам токоприемников П-1У, Т-5, оставлять составные конусные трубы, сваренные из двух половин. 5.4.2.10 Каркасы полозов токоприемников при невозможности рихтовки заменяются новыми. Каркасы полозов выправляются на специальной оправке. Для получения соответствующей конфигурации и размера полозов допускается производить угловые вырезы в отбортовке склонов с последующей заваркой и зачисткой швов заподлицо с основным металлом. Угол наклона концов полозов должен соответствовать размеру по чертежу завода-изготовителя. Антикоррозийное покрытие должно соответствовать требованиям чертежа. 5.4.2.11 Силуминовые рычаги и шарниры токоприемников, имеющие трещины или износ отверстий более допустимого, заменяются новыми. Силуминовые рычаги и шарниры токоприемников разрешается заменять на стальные. Изношенные детали кареток и дополнительного амортизирующего устройства заменяются новыми. 5.4.2.12 Контактные пластины полоза заменяются новыми. На электровозах двойного питания ВЛ82М допускается применять металлокерамические пластины. Металлокерамические пластины должны быть пропитаны легкоплавким сплавом С05 в соответствии с ТУ-32ЦТ-2041-87. Пластины и вставки должны плотно прилегать к полозу, располагаться на одном уровне и не иметь острых и выступающих углов. 5.4.2.13 Винты, крепящие медные и металлокерамические пластины к полозу, устанавливаются новые, изготовленные из латуни или меди. Головки винтов должны быть утоплены на глубину 2,5 мм при толщине накладок 6 мм, на глубину 1,5 мм при толщине накладок 5 мм. Под гайки устанавливаются новые пружинные шайбы. Конус головок винтов, крепящих рабочие пластины, должен быть строго одинаковым с конусом зенковки отверстий пластин. Проверяется состояние планок, крепящих угольные вставки, при необходимости планки заменяются. 5.4.2.14 Опорные изоляторы под один токоприемник подбираются с разницей по высоте не более 2 мм. Для устранения перекосов токоприемника допускается установка шайб между токоприемником и опорными изоляторами. 5.4.2.15 Собранный токоприемник должен удовлетворять следующим условиям: 5.4.2.15.1 Контактные поверхности обоих полозов двухполозных токоприемников должны быть на одном уровне с отклонением не более 2 мм. 5.4.2.15.2 Отклонение верхней поверхности от горизонтали на длине 1 м при постановке токоприемника в цехе на тумбах не должно превышать 5 мм. Проверка горизонтальности полозов производится на всей рабочей высоте токоприемника установкой линейки длиной 1000 мм с уровнем посредине полозов. 5.4.2.15.3 Смещение центра полоза относительно центра основания токоприемника в сторону от продольной оси электровоза при наибольшей рабочей высоте подъема не должно быть более 20 мм. Проверка производится опусканием отвеса в центральной части полоза на основание, где помещается линейка с нанесенным центром основания. 5.4.2.15.4 При давлении 675 кПа утечка воздуха из пневматической части не должна превышать допустимых норм, установленных ГОСТ 9219-88. 5.4.2.15.5 Крепежные детали устанавливаются согласно требованиям чертежей. 5.4.2.15.6 Шунты полозов, шарниров и главного вала плотно прикрепляются к контактным поверхностям. Под головки болтов устанавливаются пружинные шайбы. 5.4.2.15.7 Статическая характеристика токоприемников должна удовлетворять техническим данным с учетом режима работы (летнего или зимнего). 5.4.2.15.8 Все контактные поверхности рам и основания токоприемников облуживаются. 5.4.2.16 Все трубчатые рамы и основания токоприемников, за исключением полиэтиленовых трубок, электрических и шарнирных соединений, шунтов, силуминовых рычагов и полозов, окрашиваются красной эмалью согласно ОСТ 32.190-2002. |