Топливная система современных авто. Реферат Топливная система современных авто. Топливная система современных автомобилей

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

|

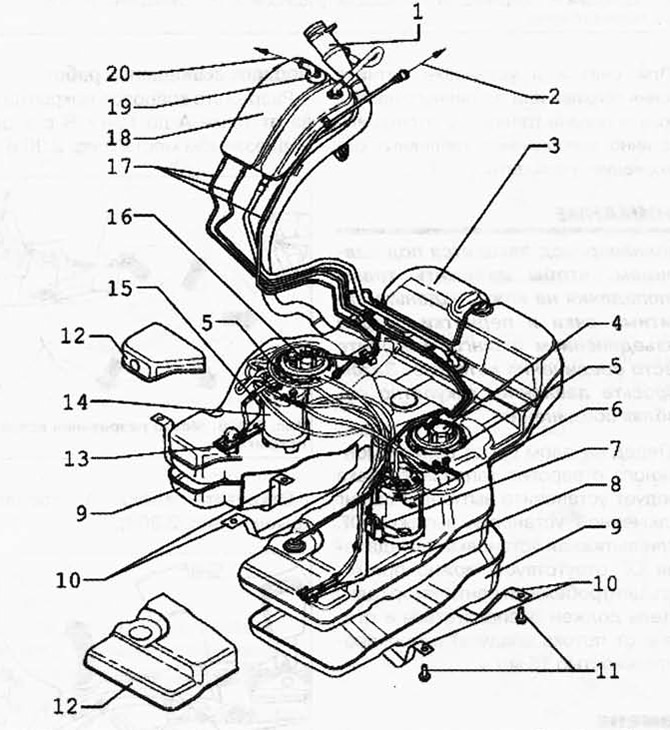

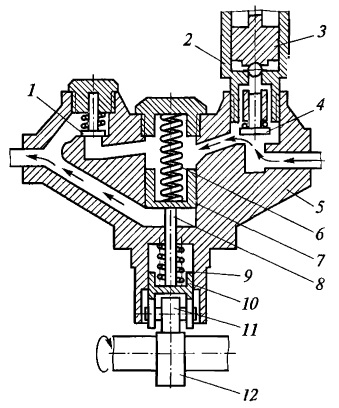

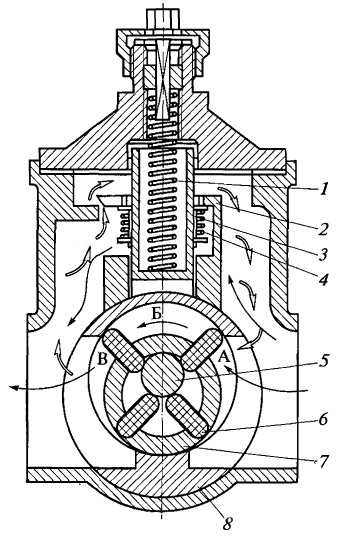

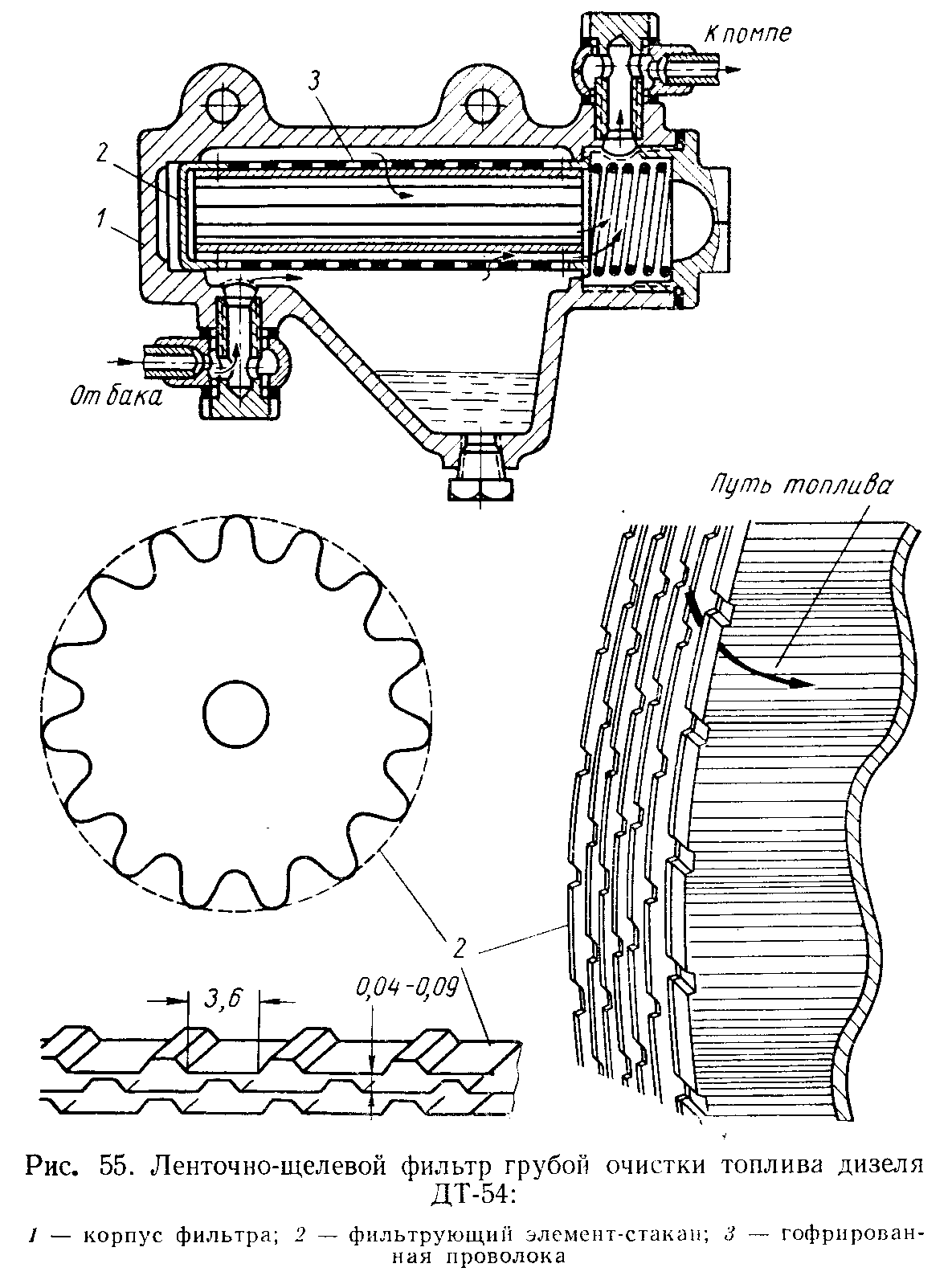

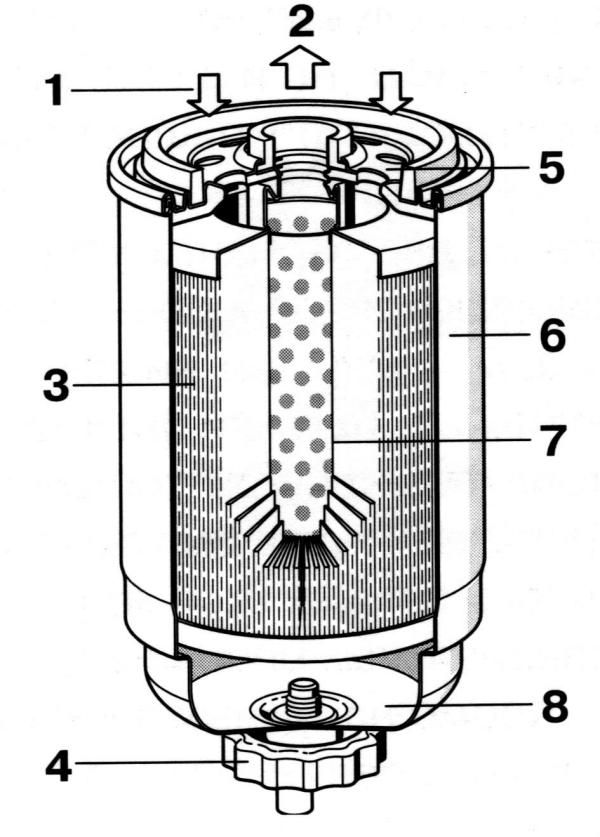

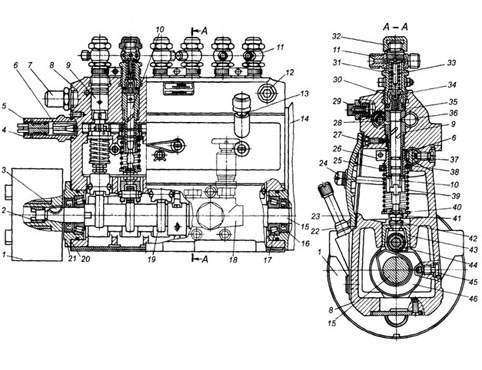

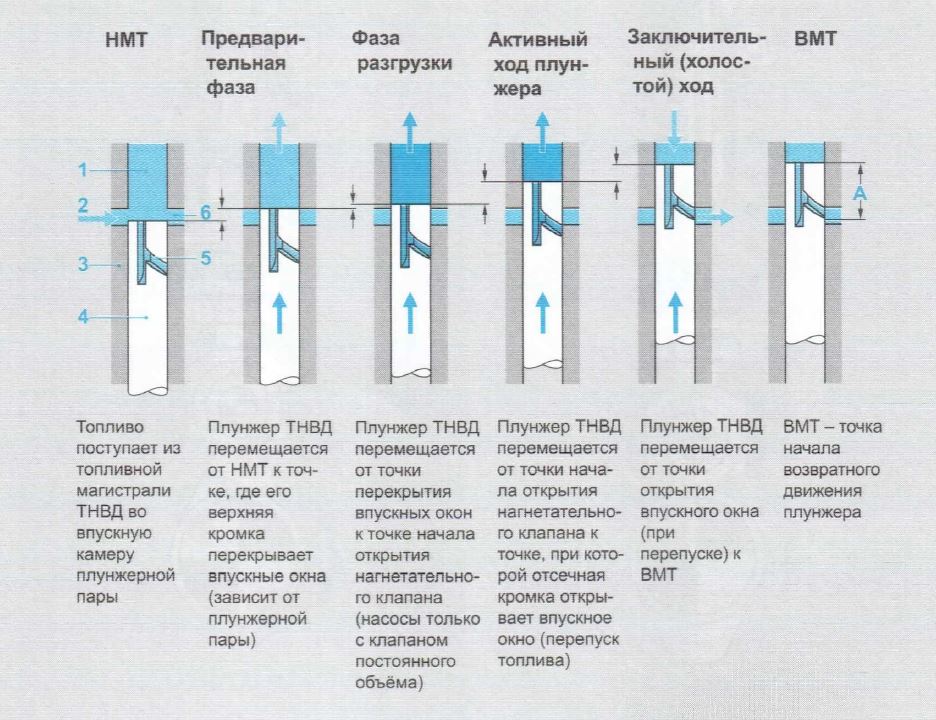

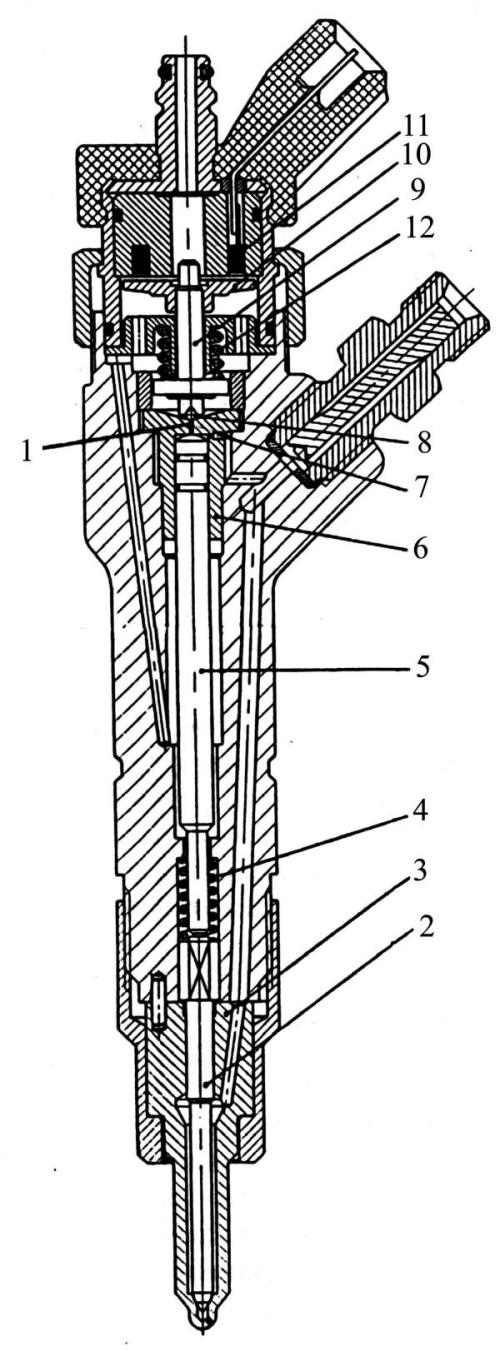

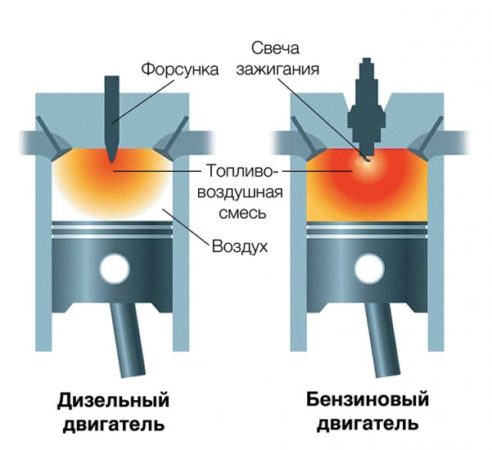

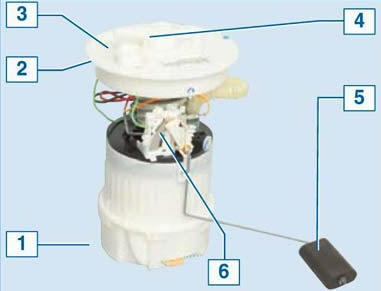

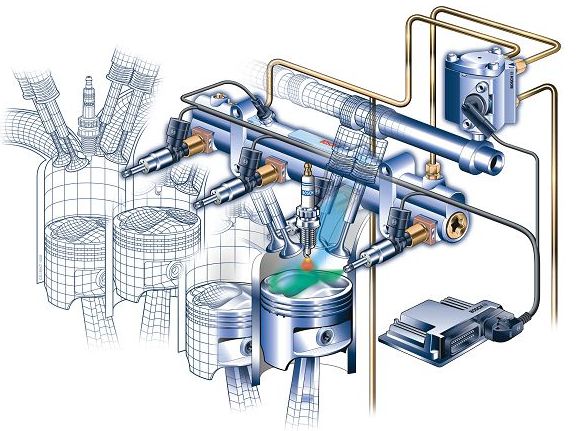

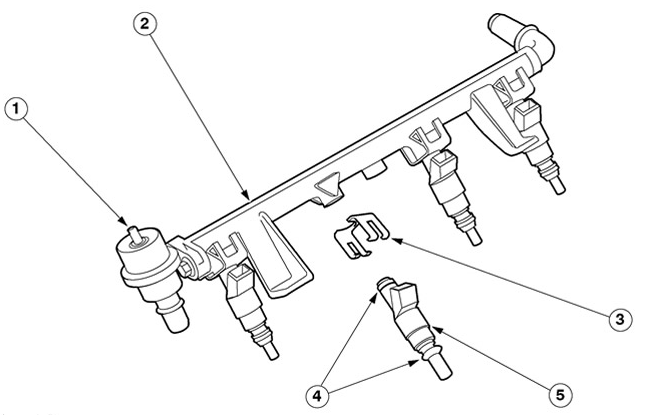

Муниципальное бюджетное образовательное учреждение «Краснодарский политехнический техникум » Реферат На тему «Топливная система современных автомобилей» Выполнил: Березин Д.А. 217 ТА 3 курс Краснодар, 2019 Топливная система авто – это одна из ключевых систем в автомобиле. Её неисправность или неправильная работа могут привести к дорогостоящим ремонтам или перерасходу топлива. Схема топливной системы современных авто состоит из пяти ключевых элементов. Системы дизельного и бензинового двигателя отличаются. Предназначена топливная система для доставки бензина, дизеля из топливного бака непосредственно в цилиндры двигателя. По пути оно смешивается с воздухом и уже в поршневую систему доходит смесь, состоящая из топлива и воздуха. В цилиндрах происходит детонация, иными словами микровзрыв топливной смеси. Энергия, полученная от детонации, передаётся на коленвал, там преобразуется в крутящий момент и потом переходит на колёса автомобиля. Топливные баки Устройство топливных баков дизельных двигателей аналогично устройству баков системы питания бензиновых двигателей. Обычно емкость топливных баков автомобилей рассчитывают из условия запаса пробега по топливу, которая должна составлять 400…600 км. Поскольку дизельные двигатели тяжелых грузовиков потребляют большое количество топлива, иногда на автомобиль устанавливают не один, а два бака, которые крепятся к раме автомобиля на специальных кронштейнах при помощи ленточных хомутов. Обычно несколькими топливными баками оснащаются автомобили, предназначенные для дальних перевозок. Именно отсюда топливная жидкость попадает в двигатель, тем самым активизируя работу силовой установки. Основная задача данной емкости заключается в правильном и надежном хранении взрывоопасных составов, сгорающих в цилиндрах мотора. Именно поэтому данный конструктивный элемент транспортного средства оснащается специальной системой, способной предотвратить утечку и выбросы паров в атмосферу. Для изготовления бензобаков используются следующие виды материалов: Сталь — используется преимущественно в грузовых автомобилях, а также в газовых системах; Алюминий — применяется в автомобилях, работающих на бензине; Пластик — наиболее популярный материал, поскольку подходит для всех видов топлива. Устройство Единой формы для топливного бака автомобиля не существует. Чтобы добиться максимального объема топливных баков без ущерба их компактности, им придают сложную геометрию, которая может различаться не только в зависимости от марки и модели автомобиля, но и от комплектации конкретной машины. Несмотря на различную форму, конструкция большинства современных бензобаков имеет общие детали: Заливная горловина — имеет выход на внешнюю часть кузова и предназначена для заливки топлива. горловина имеет специальную герметичную винтовую крышку топливного бака, предотвращающую вытекание топлива и попадание пыли. некоторые современные авто не имеют такой крышки. Она заменена системой Easy Fuel — небольшим люком с электрическим приводом, открывающим и запирающим бензобак. Корпус и стенки (непосредственно емкость). Патрубок забора топлива — оснащается фильтром для предотвращения попадания загрязнений. На современных легковых автомобилях эту функцию выполняет модуль погружного топливного насоса. Он оснащается дополнительным съемным фильтром (сеткой). Сливное отверстие (в обычном положении закрыто пробкой) — используется при необходимости экстренно слить топливо. Датчик уровня топлива с поплавком — предназначен для измерения количества топлива. Вентиляционная трубка. Система вентиляции Она позволяет решить сразу несколько важных задач: Удаление излишков воздуха, попадающего внутрь при заправке топлива. Поддержание давления внутри емкости на уровне атмосферного, что необходимо для нормальной работы топливной системы в целом. Поскольку резервуар максимально герметичен, в ходе отработки топлива создается разрежение, которое может привести к деформации и разрыву корпуса. Охлаждение бака и поддержание безопасной температуры. Вентиляционный клапан топливного бака  Современные авто, как правило, оснащаются закрытыми системами вентиляции. Такая конструкция не имеет непосредственного выхода из топливного бака в атмосферу и оснащена целым рядом приспособлений, предназначенных для впуска воздуха и извлечения паров. Впуск воздуха осуществляется при помощи обратного клапана вентиляции топливного бака. Как только разряжение нарастает, под действием внутреннего давления пружина клапана отжимается и внутрь попадает воздух. Это происходит до тех пор, пока внутри резервуара не установится атмосферное давление. Для удаления паров топлива из бака предусмотрен вентиляционный трубопровод (паропровод), по которому испарения попадают в адсобер ( Адсорбирование – это процесс поглощения газов при помощи жидких либо твердых тел. В основным элементом, который «впитывает» в себя пары в топливной системе, выступает уголь). В нем они конденсируются и скапливаются. Когда адсорбер заполняется, запускается система продувки, подающая сконденсированное топливо во впускной коллектор для последующей отработки. 1 - горловина топливного бака; 2 - к абсорберу с активированным углем; 3 - топливный бак; 4 - топливный фильтр; 5 - запорное кольцо, 145 Нм; 6 - модуль подачи топлива; 7 - датчик уровня топлива 3 G237; 8 - эжекционный насос; 9 - защитный кожух; 10 - бандаж; 11-20 Нм + довернуть на 1/4 об. (90°); 12 - защитный кожух; 13 - эжекционный насос; 14 - модуль подачи топлива; 15 - датчик индикатора уровня топлива G; 16 - фланец; 17 - вентиляционный шланг; 18 - расширительный бачок; 19 - клапан подачи самотеком; 20 - к редукционному клапану.  Топливные магистрали(низкого и высокого давления, подающие и сливные) Представляют собой набор трубчатых магистралей, по которым топливо доходит из бака до распределяющего устройства. Топливоподкачивающий насос Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть: плунжерными (поршневыми) коловратными (пластинчатого типа) Плунжерный топливоподкачивающий насос При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз. Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины опять начинает перемещаться вниз, обеспечивая подачу топлива. Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.  1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала Коловратный топливоподкачивающий насос В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана, а другим (внутренним) — по окружности плавающего пальца, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан, преодолевая усилие пружины, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан, преодолевая усилие пружины. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.  1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса Фильтры Применяются фильтры грубой и тонкой очистки. Фильтр грубой очистки монтируется непосредственно на бак с топливом и представляет собой металлическую решётку. Этот фильтр не даёт проникнуть большим частичкам загрязнений в магистрали топливной системы. В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки: У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.  В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.  Фильтр тонкой очистки топлива. Он уже отлавливает более маленькие частички грязи. Расположен на топливной магистрали перед топливоподкачивающим насосом или ТНВД. Фильтрация происходит за счет протекания топлива через сменные фильтрующие элементы 3, выполненные из прессованных материалов или многослойных синтетических микроволокон. Возможны также конструкции, состоящие из двух фильтров, соединенных либо параллельно для увеличения емкости, либо последовательно, что позволяет проводить ступенчатую очистку топлива или соединять в единый агрегат фильтры грубой и тонкой очистки. Все больше используются конструкции фильтров, в которых меняется только фильтрующий элемент.  1 – подвод топлива; 2 – отвод очищенного топлива; 3 – фильтрующий элемент; 4 – сливная пробка; 5 – крышка; 6 – корпус; 7 – распорная трубка; 8 – водосборник Топливный насос высокого давления (ТНВД). Подает через форсунки в камеру сгорания топливо в строго определенные моменты и в определенном количестве в зависимости от режима работы двигателя. На автомобильных двигателях применяют ТНВД золотникового типа с постоянным ходом плунжера и регулировкой окончания подачи топлива. Число секций топливного насоса соответствует числу цилиндров двигателя. Каждая секция обслуживает один цилиндр. Привод топливных насосов осуществляется от зубчатых колес распределительного вала. Плунжер диаметром 9 мм имеет ход 10 мм. Для создания высокого давления зазор между плунжером и гильзой составляет 0,00015 - 0,002 мм. Положение гильзы в насосе относительно топливных каналов фиксировано стопорным винтом. В верхней части гильзы имеется впускное и перепускное отверстия. Плунжер в верхней части имеет осевое и радиальное отверстия. От радиального отверстия плунжера выполнены две спиральные канавки. На нижнем конце плунжера имеется два выступа, входящих в пазы поворотной втулки, которая поворачивает плунжер, также имеется кольцевая проточка для опорной тарелки возвратной пружины плунжера. Другой конец пружины упирается в верхнюю тарелку, установленную в кольцевой выточке корпуса. На поворотной втулке крепится зубчатый хомутик, находящийся в зацеплении с рейкой поворота плунжеров. Над гильзой плунжера располагается нагнетательный клапан с седлом, упором и возвратной пружиной. Насосная секция в корпусе насоса крепится штуцером. От штуцера через ниппель топливо поступает по топливопроводу высокого давления к форсунке. 1 МПа начинает открываться нагнетательный клапан. Клапан полностью открыт при давлении 1,8 МПа. Плунжер продолжает двигаться вверх, давление топлива в надплунжерном пространстве растет. При достижении требуемого для впрыска топлива давления (17 - 20 МПа) игла распылителя форсунки поднимается и происходит впрыск топлива в цилиндр. Плунжер движется вверх, поддерживая давление впрыска топлива. Как только отсечная кромка спиральной канавки совместится с перепускным отверстием давление топлива резко падает, игла распылителя форсунки под действием возвратной пружины садится в седло. Впрыск топлива прекращается. Одновременно нагнетательный клапан под действием возвратной пружины садится в седло, объем пространства за клапаном увеличивается и происходит отсечка подачи топлива. Конусный поясок нагнетательного клапана притерт к седлу и надежно изолирует надплунжерное пространство от топливопровода высокого давления, поддерживая в нем избыточное давление топлива, что обеспечивает стабильность при малой подаче топлива. Плунжер какое-то время еще продолжает двигаться вверх, обеспечивая гарантированный впрыск топлива. Кулачок сбегает с ролика толкателя и под действием возвратной пружины плунжер начинает двигаться вниз, надплунжерное пространство заполняется топливом. Режим работы дизеля зависит от количества топлива, подаваемого в цилиндры секциями насоса за один ход плунжера. При повороте плунжеров во втулках на некоторый угол изменяется количество подаваемого топлива. На многоцилиндровых двигателях из-за применения рядного насоса увеличивается длина кулачкового вала. Применение V-образных насосов позволяет уменьшить длину кулачкового вала, повысить его жесткость и увеличить давление впрыска до 70Мпа.  1 - автоматическая муфта опережения впрыска топлива; 2 - гайка; 3 - шпонка; 4 - втулка; 5 - винт-ограничитель; 6 - рейка; 7 - перепускной клапан; 8 - корпус насоса; 9 - втулка плунжера; 10 - плунжер; 11 - ниппель; 12 и 29- пробки; 13 - сапун: 14 - корпус регулятора; 15 - кулачковый вал; 16 - самоподжимная уплотняющая муфта; 17 - конический ролико подшипник; 18 - топливо подкачивающий насос; 19 - кулачок; 20- регулировочная прокладка; 21 - крышка подшипника; 22 - указатель уровня масла; 23 - крышка; 24 - винт крепления крышки; 25 - верхняя тарелка пружины; 26 - зубчатый венец; 27, 37 и 45 - винты; 28 - канал отвода топлива; 30 - штуцер; 31 - упор клапана; 32 - колпачковая гайка: 33 - пружина нагнетательного клапана; 34 - нагнетательный клапан; 35 - седло нагнетательного клапана; 36 - канал подвода топлива; 38- поворотная втулка; 39 - пружина; 40 - нижняя опорная тарелка пружины; 41 -регулировочный болт; 42 - контргайка; 43 - толкатель; 44 - ролик толкателя; 46 - промежуточная опора кулачкового вала. плунжерная пара ТНВД  В основе топливного насоса высокого давления лежит единица сборки, которая составляет насосную секцию и называется плунжерная пара (или плунжерная пара тнвд). Она состоит из плунжера (поршня) и небольшой втулки (цилиндра), между которыми находится зазор минимального размера - прецизионное сопряжение. Данную пару принято изготавливать только из качественной стали, которая соответствует высокой точности, так как плунжер предназначен для создания давления, необходимого для распыления топлива в дизельном цилиндре и регуляции цикличной подачи. Последовательность работы плунжерной пары Объём среды, которая впоследствии вытесняется, напрямую зависит от той длины, с которой происходит ход плунжера. При помощи изменения самой характеристики, насос тнвд получает регулировку подачи в определенный отрезок времени. Обработка деталей плунжерных гидромашин и их точность настолько высоки, что прецизионное сопряжение между внешней и внутренней поверхностями цилиндра достигает примерно трех мкм. Плунжер на тнвд имеет двигающуюся в корпусе рейку, которая приводит в движение зубчатый сектор, тем самым управляя цилиндром (втулкой). Рейка перемещается регулятором вращения коленчатого вала. С её помощью можно абсолютно точно дозировать цикловую подачу, при этом полный ход плунжера не будет изменен. Активность хода, которая связана с цикловой подачей, может быть изменена при помощи поворота регулирующей втулки самого плунжера.  Форсунки В двигателях с непосредственным впрыском чаще всего применяются электромагнитные форсунки. В них сопло перекрывается иглой на электромагнитном клапане. При подаче напряжения клапан смещает иглу, открывая путь для подачи топлива. В исходное, закрытое, положение игла возвращается пружиной.Дизельные двигатели с инжектором, ввиду более высокой плотности топлива, работают с более высоким давлением. Поэтому снабжаются электрогидравлическими форсунками. Принцип их работы основан на использовании давления топлива в магистрали и комбинирован с тем же электромагнитным клапаном.С технологической точки зрения наиболее эффективным типом форсунок считаются пьезоэлектрические. Преимущественно ввиду более высокой скорости срабатывания. В качестве основного элемента в них используется не электромагнитный клапан, а пьезокристалл, который меняет свою длину под действием электрического тока. Другой важнейший элемент топливной системы дизельного двигателя – это форсунки, на каждом из его цилиндров. Они, совместно с ТНВД, обеспечивают подачу строго дозированного количества топлива в камеры сгорания. Регулировки давления открытия форсунки формируют рабочее давление в топливной системе, а типы распылителей определяют форму факела топлива, которая имеет важное значение для активизации процессов самовоспламенения и сгорания. В современных дизельных моторах обычно применяются форсунки двух типов: со шрифтовым, или с многодырчатым распределителем. Распределитель форсунок выполняет функцию равномерного поступления топлива в камеры сгорания и наиболее эффективное его воспламенение. Чем более мелко распыляется топливная смесь, тем устойчивее, в целом, получается работа силового агрегата. Не менее важный фактор – это равномерность распыления горючего, во всех возможных направлениях. Современные форсунки производятся с многочисленными мельчайшими отверстиями, как раз для того, чтобы распыление топливной смеси происходило во всех направлениях, и в равномерном режиме. Кроме того, работа форсунок поддерживает следующие процессы, с которыми напрямую связана эффективная работа двигателя: Обеспечение высокого давления и температуры в камерах сгорания; Смешивание солярки с воздухом в оптимальном объёме; Соответствие угла опережения впрыска частоте вращения коленчатого вала мотора.  1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана. Различие системы питания на дизеле от бензина заключается в конструктивных особенностях и в том как горячая смесь воспламеняется. Горючая смесь на бензине воспламеняется от искры, а дизель воспламеняется от давления в камере сгорания, когда поршень достигает ВМТ.  Топливный модуль  1 — корпус модуля; 2 — крышка модуля; 3 — штуцер нагнетательной магистрали; 4 — электрический разъем; 5 — поплавок датчика указателя уровня топлива; 6 — датчик указателя уровня топлива. В баке установлен топливный модуль, в состав которого входят топливный насос, топливный фильтр, регулятор давления топлива и датчик указателя уровня топлива. Для доступа к топливному модулю бак приходится снимать. Датчик указателя уровня топлива выдает сигналы на указатель, расположенный в комбинации приборов. Датчик прикреплен к корпусу топливного модуля и представляет собой переменный резистор, сопротивление которого изменяется в зависимости от перемещения рычага поплавка, отслеживающего уровень топлива в баке. Инжектор Система подачи топлива, основанная на его принудительном дозированном впрыске в каналы впускного коллектора или напрямую в цилиндр, называется инжекторной. Виды инжекторных систем подачи топлива В зависимости от количества и расположения форсунок выделяют несколько типов инжекторов. Моновпрыск означает наличие одной форсунки, установленной в устье воздушного коллектора, а распределенный – по форсунке на каждый канал коллектора или поршневой цилиндр (существуют также комбинированные варианты). Моновпрыск По сути, такая система представляет собой усовершенствование карбюратора. Но в отличие от него моновпрыск оснащается электронным блоком управления (ЭБУ), считывающим ряд параметров и управляющим форсункой. Моновпрыск проигрывает распределенному прыску по ряду параметров, поэтому новые авто им уже не снабжаются. Однако на дорогах ещё можно встретить автомобили с данным типом инжектора. Распределенный впрыск Наличие форсунки на каждом впускном канале позволяет более точно регулировать потребление топлива. Такая конструкция инжектора также отличается вариативностью. В процессе развития технологии выделилось несколько основных классов распределенного впрыска: Прямой отличается от остальных тем, что форсунки размещены в головке блока цилиндров, и подают топливо непосредственно в камеру сгорания. Одновременный впрыск означает, что работа форсунок синхронизирована, и они все подают топливо одновременно. Попарно-параллельный впрыск работает только во время старта двигателя. Форсунки работают парами: одна открывается на такте впуска, вторая – выпуска. Фазированный впрыск синхронизирует работу форсунки с движением конкретного поршня, она открывается на впускном такте.  Топливная рампа - пластмассовая, установлена на ресивере и служит для подачи топлива к форсункам. Для точного дозирования топлива в цилиндры, необходимо поддерживать оптимальное давление топлива перед форсунками. Для этого в торце рампы установлен регулятор давления топлива. Регулятор давления представляет собой топливный клапан, соединенный с подпружиненной диафрагмой. Под действием пружины клапан закрыт. Диафрагма делит полость клапана на две изолированные камеры - «топливную» и «воздушную». «Воздушная» соединена шлангом с ресивером, а «топливная» -непосредственно с полостью рампы. Разрежение в ресивере, преодолевая сопротивление пружины, при работе двигателя стремится втянуть диафрагму и'тем самым открыть клапан. С другой стороны на диафрагму давит топливо, также стремясь сжать пружину. В результате клапан открывается, и часть топлива стравливается через сливной трубопровод обратно в бак. Если дроссельная заслонка закрыта, разрежение в ресивере максимально и клапан полностью открыт. При нажатии педали «газа» дроссельная заслонка открывается и разрежение в ресивере уменьшается. Диафрагма под действием пружины прикрывает клапан - давление топлива возрастает. Регулятор давления - неразборный, при выходе из строя его заменяют. Форсунка представляет собой электромагнитный клапан, пропускающий топливо при подаче напряжения на его обмотку. После снятия напряжения клапан закрывается под действием пружины. На выходе форсунка имеет распылитель, через который топливо впрыскивается в рампу. Форсунки открываются по сигналу электронного блока управления двигателем в соответствии с порядком работы цилиндров. Форсунки неразборные, при выходе из строя их заменяют. Они крепятся к рампе стальными фиксаторами, соединения уплотнены резиновыми кольцами.  1-Регулятор давления топлива, 2-Топливный коллектор, 3-Зажим крепления форсунки, 4-Уплотнительные кольца круглого сечения форсунки, 5-Топливная форсунка. Принцип работы инжектора Работа инжекторной системы подачи топлива базируется на интерпретации показаний ряда датчиков и соответствующих команд ЭБУ. Процесс подачи топлива происходит следующим образом: ЭБУ получает данные с датчика массового забора воздуха, положения дроссельной заслонки и коленчатого вала, температуры воздуха и других регистрирующих приборов. Электронный блок анализирует полученные данные, и на их основе определяет необходимое количество топлива для правильного насыщения смеси.После подается соответствующий управляющий сигнал на клапаны форсунок, и они впрыскивают требуемое количество топлива.Во время работы двигателя цикл повторяется множество раз в секунду, благодаря чему вычислительный блок может реагировать на изменение получаемых показаний датчиков, корректируя состав топливной смеси. Заключение Топливная система напрямую влияет на расход бензина или дизеля автомобиля. Если за системой нет должного контроля и она попросту не обслуживается, то это увеличивает расход топлива автомобиля. Как показывает практика, легче поддерживать в надлежащем состоянии то, что есть, нежели ремонтировать запущенное. Нужно регулярно менять расходные материалы, а именно — топливные фильтры и проходить диагностику систем подачи топлива . Это поможет сэкономить и деньги, и время. |