уплотнение вращающихся валов. Торцевое уплотнение. Как оно работает и его виды

Скачать 283.46 Kb. Скачать 283.46 Kb.

|

|

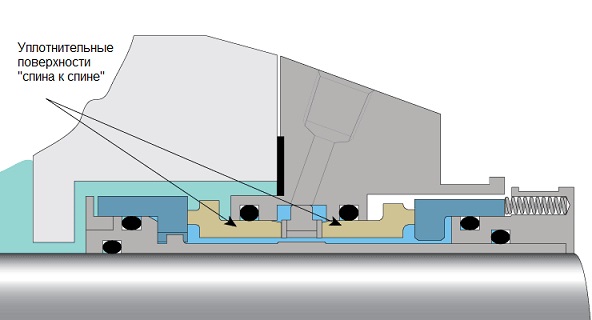

Виды уплотнений вала насоса (сальниковая набивка, одинарное торцевое уплотнение и разновидности двойных торцевых уплотнений) Торцевое уплотнение. Как оно работает и его виды. Особенности уплотнения вала гидравлического насоса:Торцевое уплотнение вала обеспечивает герметичность корпуса насоса. Это особенно актуально при перекачке токсичных, горючих, ядовитых и других видов жидкостей, т.е. в тех случаях, когда утечка продукта неприемлема. Обобщая всё вышесказанное, торцевое уплотнение вала насоса - это устройство, которое герметизирует пространство между корпусом насоса и вращающимся приводным валом, который заходит в жидкостную камеру насоса. Эффективность торцевого уплотнения определяется двумя основными факторами – это его способность противостоять давлению создаваемого в жидкостной камере насоса и трению о вращающийся вал. Простыми словами, насос не должен протекать. Прежде чем перейти к рассмотрению достаточно сложного устройства и видов торцевых уплотнений, давайте рассмотрим более простые методы уплотнения вала. Принцип действия торцевого уплотненияТорцевые уплотнения лишены большинства недостатков сальниковой набивки, но они значительно дороже и требуют более квалифицированного подхода при подборе, установке, эксплуатации и замене. Торцевое уплотнение состоит из двух базовых частей. Одна часть уплотнения неподвижна, а другая часть закреплена на валу насоса и вращается вместе с ним, плотно прилегая к неподвижной части с помощью специальных пружин, т.е. одна поверхность уплотнения скользит по другой. Стоит отметить, что данное описание торцевых уплотнений очень упрощено. В действительности существует большое разнообразие типов торцевых уплотнений, которые могут быть рекомендованы к использованию в зависимости от конструкции самого насоса и технических параметров перекачиваемой жидкости. Наиболее простая конструкция торцевого уплотнения состоит из 7 элементов, представленных на рисунке ниже:   Корпус; Неподвижная (стационарная часть) уплотнения, закрепленная на валу; Вращающаяся часть уплотнения; Кольцо круглого сечения (вторичное вращающееся уплотнение); Пружина, обеспечивающая прилегание подвижной поверхности уплотнения к неподвижной; Сальниковая пластина; Зажимной винт. Торцевое уплотнение имеет несколько основных точек уплотнения: Уплотнение между неподвижной и подвижной частью уплотнения (пункт 3 и 1); Уплотнение между неподвижной частью и поверхностью сальника (пункт 1 и 2); Уплотнение между вращающимся элементом и валом (пункт 4). Это называется вторичным уплотнением и чаще всего представляет из себя уплотнительное кольцо из эластомера (например EPDM, VITON, FKM и т.д.). Основа конструкции торцевого уплотнения – это соприкасающиеся поверхности подвижной и неподвижной части. Они должны быть абсолютно плоскими и изготавливаются из очень твердых материалов. Например, карбида кремния или карбида вольфрама. Стоит отметить, что большую роль в «долгой жизни» торцевого уплотнения вала играет правильная центровка между валом насоса и электродвигателем (или мотор-редуктором). Если центровка будет не точной, то даже очень качественное уплотнение быстро выйдет из строя. Это особенно критично, если вал насоса вращается с высокой скоростью. Между вращающейся и неподвижной поверхностью торцевого уплотнения находится так называемая «жидкая пленка», если бы части уплотнений соприкасались между собой «на сухую», то они бы очень быстро сгорели в результате сильного трения. Жидкую пленку обеспечивает сам продукт. Теперь мы подходим к основной части статьи – это выбор типа торцевого уплотнения вала в зависимости от перекачиваемой жидкости. Одинарное торцевое уплотнение вала  Выше был рассмотрен самый простой тип торцевого уплотнения вала (одинарное торцевое уплотнение). При перекачке каких жидкостей он применим и когда его выбор оптимален? В первую очередь, это те жидкости, которые не подвержены кристаллизации. Например, при перекачке жидкости с содержанием сахара. При остановке насоса образуется «стекловидная поверхность», которая препятствует поступлению перекачиваемой жидкости между вращающейся и неподвижной поверхностью уплотнения. В результате «жидкая пленка» не образуется, уплотнение работает «на сухую» и быстро выходит из строя. Одинарное торцевое уплотнение отлично подойдет для насосов, которые перекачивают светлые нефтепродукты (если это разрешено регламентом завода), различные некристаллизующиеся пищевые жидкости, крема, косметику и т.д. Также одинарное торцевое уплотнение можно применять при перекачке битума, мазута, нефти и широкого спектра других жидкостей. Важно, чтобы выполнялось 2 основных условия – это физическая совместимость торцевого уплотнения с перекачиваемой жидкостью (химический состав, температура перекачки и т.д.) и чтобы жидкость не была подвержена кристаллизации. Стоит отметить, что во многих случаях возможность эксплуатации одинарного торцевого уплотнения можно установить только опытным путем. Например, мы заметили такую особенность, при перекачке одного типа зубной пасты на одном и том же заводе одинарное торцевое уплотнение отлично работает без замены более 3 лет, а на другом типе зубной пасты оно не выдерживало и трех месяцев, хотя на первый взгляд консистенция и состав зубных паст были очень похожи. В этом случае было принято решение на одном типе зубной пасты оставить одинарные торцевые уплотнения, а на другом типе поменять их на двойные. Двойное торцевое уплотнение  В данной части статьи рассмотрим виды двойных торцевых уплотнений вала и в каком случае их выбор оптимален. Двойные торцевые уплотнения практически полностью устраняют вероятность утечки продукта или газа при работе насоса. Они используются при перекачке токсичных, ядовитых и других опасных жидкостей, т.е. там, где недопустима даже минимальная протечка. Кроме того, на многих нефтеперерабатывающих предприятиях России существует строгий регламент, в соответствии с которым, использование двойного торцевого уплотнения обязательно даже на таких жидкостях, как битум, мазут, гудрон, нефть и т.д. Использование двойного торцевого уплотнения оправдано в следующих случаях: Перекачка опасной жидкости; Перекачка дорогой жидкости (фармацевтические препараты, косметические средства и т.д.); Перекачка жидкостей склонных к кристаллизации; Перекачка газообразных или мультифазных жидкостей. В тех случаях, когда одинарное торцевое уплотнение слишком быстро выходит из строя (в этом случае следует исключить такие ошибки, как некорректная отцентровка вала и физическую совместимость перекачиваемой среды (и её технических параметров) и механического уплотнения. Очень важное преимущество двойного торцевого уплотнения перед одинарным – это наличие «запирающей жидкости», т.е. трущиеся поверхности уплотнений изолированы от перекачиваемой среды, а наличие «жидкой пленки» обеспечивает «запирающая жидкость». Тем самым обеспечивается не только надежная защита от протекания, но и значительно увеличивается срок службы самого уплотнения. В роли «запирающей жидкости» может выступать обычная вода, масла на минеральной или синтетической основе и ряд других жидкостей. Существует три основных конфигурации двойных торцевых уплотнений: «Спина к спине»; «Тандем»; «Лицом к лицу»; Двойное торцевое уплотнение «спина к спине» В этой конфигурации двойного уплотнения две поверхности уплотнения устанавливаются вплотную противоположно друг к другу. Уплотнения расположены внутри сальника. Эта конфигурация популярна в настоящее время. Её преимущества: Легкое выравнивание скользящих поверхностей (что затруднено в типе двойного уплотнения «тандем»); Не подвержено фреттинг износу; Компактный размер; Часто предлагается в виде удобного картриджа; Обратное давление балансируется при двойной балансировке; Высокий уровень производительности (может работать на высоких скоростях вращения вала), в значительной степени связанный с охлаждающим эффектом барьерной жидкости, протекающей как по внутренним, так и по внешним уплотнениям; Недостатки: Ограниченное давление «запирающей жидкости» из-за риска поломки уплотнения; Не справляется с обратным давлением, если нет двойной балансировки; «Запирающая жидкость» при поломке уплотнения может попасть в перекачиваемый продукт. Особенности работы: Для правильной работы двойного торцевого уплотнения «спина к спине» требуется «запирающая жидкость», давление которой должно быть выше, чем в камере насоса. Для несбалансированного торцевого уплотнения давление «запирающей жидкости» должно быть больше, чем в камере насоса на 1 бар. В этом случае «запирающая жидкость» находится под давлением выше давления в камере насоса, поэтому наружные поверхности уплотнения несут большую нагрузку и с большей вероятностью первыми выйдут из строя. Когда это произойдет, «запирающее» давление будет потеряно, что приведет к протечке перекачиваемой жидкости в бачок с «запирающей жидкостью». Другими словами - если уплотнения работают правильно, оба уплотнения выйдут из строя одновременно. Это не очень хорошая резервная защита. Если это уплотнение имеет двойную сбалансированную конструкцию, жидкость между внутренними и наружными поверхностями уплотнения может иметь более высокое (запирающее) или более низкое (буферное) давление, чем давление в камере насоса. Это означает, что в случае потери запирающей/буферной жидкости оба уплотнения останутся закрытыми и будут надежно работать. При нормальной работе нет риска утечки в атмосферу. Изменение уровня жидкости в баке «запирающей жидкости» указывает на состояние уплотнения. Если перекачиваемая жидкость является «опасной», должен быть установлен датчик уровня жидкости. Если внутреннее уплотнение выйдет из строя первым, «запирающая жидкость» попадет в камеру насоса и, соответственно, в перекачиваемый продукт. Поэтому «запирающую жидкость» стоит выбирать таким образом, чтобы она не была слишком критична для перекачиваемого продукта. Двойное торцевое уплотнение типа «тандем»  Эта конфигурация когда два набора торцевых уплотнений ориентированы одинаково и установлены последовательно. Эту конфигурацию часто называют «лицом к спине». Она часто используется в двойных уплотнениях. Преимущества: Возможность высокого давления «запирающей жидкости»; Второе уплотнение обеспечивает резервную защиту - это лучший выбор для герметизации токсичных или опасных жидкостей/газов; Возможность работы с абразивными жидкостями; Очень популярно в нефтеперерабатывающей промышленности. Недостатки: Большая осевая длина, чем у уплотняющих устройств «спина к спине» (это может быть проблемой, когда пространство ограничено); Сложная, дорогая конструкция. Особенности работы: Тандемные уплотнения повышают надежность системы, если внутреннее уплотнение выйдет из строя - его заменит внешнее. Давление «запирающей жидкости» может быть значительно выше, чем в конфигурации «спина к спине», т.к. давление действует на сжатие наружных уплотнительных поверхностей, которые могут выдерживать высокую нагрузку. Двойное торцевое уплотнение «лицом к лицу»  Такая конфигурация уплотнения может использоваться, когда оборудование ограничено в пространстве для размещения «спина к спине» или «тандемных» уплотнений. В этой конфигурации часть уплотнения установлена в камере насоса, а остальная часть установлена снаружи камеры. Преимущества: Простая конструкция; Малая осевая длина; Легко обрабатывает твердые и загрязненные среды; Довольно распространены благодаря простоте изготовления и низкой стоимости. Недостатки: Не обеспечивается резервное уплотнение, как в «тандеме»; Уплотнения используют общий стационарный компонент. Надежность снижается, т.к. если стационарный компонент ломается, оба набора уплотнений выходят из строя. Сальниковая набивка. Когда её выбор оптимален?   Сальниковая набивка представляет собой шнур, как правило, специального плетения, который наматывается на вал насоса и заполняет собой пространство между вращающимся валом и корпусом насоса. Эти шнуры могут быть изготовлены из различных материалов, которые специально подбираются под перекачиваемую жидкость. Например, различные асбестовые шнуры, пропитанные жировыми антифрикционными составами, набивки из гибкого графита, армированные стеклонитями с оплетенными гранями из углеродного волокна, пропитанные PTFE и др. Основное преимущество данного метода уплотнения – это его простота и низкая стоимость. Но данный метод, к сожалению, имеет много недостатков: Пожалуй, главный – это неспособность противостоять высокому давлению в жидкостной камере насоса. Как правило, сальниковая набивка выдерживает давление, без существенного протекания, в пределах от 2 до 6 бар. Кроме того, набивка трется о вращающийся вал насоса и постепенно теряет свои свойства. Через некоторое время набивку придется заменить. Набивка плотно прилегает к валу насоса, тем самым увеличиваются потери «на трении», т.е. требуется более мощный электродвигатель, чтобы прокрутить вал насоса и, соответственно, возрастает потребление электроэнергии. Постепенно на валу насоса образуется канавка, и обеспечить герметичность насоса становится все сложнее. В конечном счете потребуется дорогостоящий ремонт с возможной заменой вала насоса. |