Курсовая работа по теме:Проектирование колпачковой ректификационной колонны непрерывного действия. Проектирование колпачковой ректификационной колонны непрерывного. Требования к конструкции ректификационных колонн

Скачать 463.39 Kb. Скачать 463.39 Kb.

|

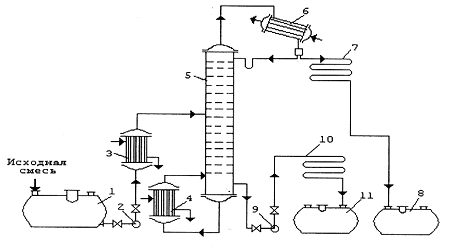

1 2 Содержание Задание………………………………………………………………………………………………2 Введение………………………………………………………………….........................................4 Требования к конструкции ректификационных колонн……………………………….........7 Описание технологической схемы………………………………………………….…….......8 Технологический расчет оборудования……………………………………..……………....10 Средние массовые расходы по жидкости для верхней и нижней частей колонны...........13 Расчет скорости пара и диаметра колонны…………………………………………............15 3.3 Определение высоты светлого слоя жидкости на тарелке и паросодержания барботажного слоя………………………………………………………………………...………17 Расчет коэффициентов массопередачи и высоты колонны.......…………………………..19 Построение кинетической линии и определение числа действительных тарелок.............22 Расчет вспомогательного оборудования……………………………………..…………..........27 Выбор стандартного оборудования…………………………………………..…………..........28 Описание основных аппаратов…………………………………………………………..........31 Заключение……………………………………………………………….......................................33 Список использованных источников…………………………………………………………….34 Приложение А. Колонна ректификационная……………………………………………………35 Приложение Б. Колпачок………………………………………………………………………....36 Приложение В. Технологическая схема ректификационной установки ………………..........37 Приложение Г. Спецификация технологической схемы ректификационной установки…...38 Введение Ректификация (от лат. rectus — правильный и facio — делаю) — разделение однородных жидких смесей на практически чистые компоненты, отличающиеся температурами кипения, путем многократных испарения жидкости и конденсации паров. В этом и заключается основное отличие ректификации от дистилляции, при которой в результате однократного цикла частичного испарения-конденсации достигается лишь предварительное разделение жидких смесей. Потоки пара и жидкости в процессе ректификации, перемещаясь противотоком, многократно контактируют друг с другом в специальных аппаратах - ректификационныхколоннах. Часть выходящего из аппарата пара (или жидкости) возвращается обратно после конденсации (для пара) или испарения (для жидкости). Такое противоточное движение контактирующих потоков сопровождается процессами теплообмена и массообмена, которые на каждой стадии контакта протекают до состояния равновесия; при этом восходящие потоки пара непрерывно обогащаются более летучим низкокипящимкомпонентом (НК), а стекающая жидкость — менее летучим- высококипящим (ВК). При затрате того же количества тепла, что и при дистилляции, ректификация позволяет достигнуть большего извлечения и обогащения по нужному компоненту или группе компонентов. Ректификацию различают непрерывную и периодическую. В случае непрерывной ректификации разделяемая смесь непрерывно подаётся в ректификационную колонну и из колонны непрерывно отводятся две и большее число фракций, обогащенных одними компонентами и объединённых другими. Полная колонна состоит из 2 секций — укрепляющей и исчерпывающей. Исходная смесь (обычно при температуре кипения) подаётся в колонну, где смешивается с извлечённой жидкостью и стекает по контактным устройствам (тарелкам или насадке) исчерпывающей секции противотоком к поднимающемуся потоку пара. Достигнув низа колонны, жидкостный поток, обогащенный тяжелолетучими компонентами, подаётся в куб колонны. Здесь жидкость частично испаряется в результате нагрева подходящим теплоносителем, и пар снова поступает в исчерпывающую секцию. Выходящий из этой секции пар поступает в укрепляющую секцию. Пройдя её, обогащенный легколетучими компонентами пар, поступает в дефлегматор, где обычно полностью конденсируется подходящим хладагентом. Полученная жидкость делится на 2 потока: дистиллят и флегму. Дистиллят является продуктовым потоком, а флегмапоступает на орошение укрепляющей секции, по контактным устройствам которой стекает. Часть жидкости выводится из куба колонны в виде кубового остатка. Отношение количества флегмы к количеству дистиллята обозначается через R и носит название флегмовогочисла. Это число — важная характеристика процесса ректификации: чембольше R, тем большеэксплуатационныерасходынапроведениепроцесса. Минимально необходимые расходы тепла и холода, связанные с выполнением какой-либо конкретной задачи разделения, могут быть найдены с использованием понятия минимального флегмового числа. Минимальное флегмовое число находится расчётным путём из предположения, что число контактных устройств, или общая высота насадки, стремится к бесконечности. Если исходную смесь требуется разделить непрерывным способом на число фракций больше двух, то применяется последовательное либо параллельно-последовательное соединение колонн. При периодической ректификации исходная жидкая смесь единовременно загружается в куб колонны, ёмкость которого соответствует желаемой производительности. Пары из куба поступают в колонну и поднимаются к дефлегматору, где происходит их конденсация. В начальный период весь конденсат возвращается в колонну, что отвечает режиму полного орошения. Затем конденсат делится на флегму и дистиллят. По мере отбора дистиллята (либо при постоянном флегмовом числе, либо с его изменением) из колонны выводятся сначала легколетучие компоненты, затем среднелетучие и т. д. Нужную фракцию (или фракции) отбирают в соответствующий сборник. Операция продолжается до полной переработки первоначально загруженной смеси. Аппараты, служащие для проведения ректификации, — ректификационные колонны — состоят из собственно колонны, где осуществляется противоточное контактирование пара и жидкости, и устройств, в которых происходит испарение жидкости и конденсация пара, — куба и дефлегматора. Колонна представляет собой вертикально стоящий полый цилиндр, внутри которого установлены тарелки (контактные устройства различной конструкции) или помещен фигурный кусковой материал — насадка. Куб и дефлегматор — это обычно кожухотрубные теплообменники (находят применение также трубчатые печи и роторные испарители). Назначение тарелок и насадки — развитие межфазной поверхности и улучшение контакта между жидкостью и паром. Тарелки, как правило, снабжаются устройством для перелива жидкости. В качестве насадки ректификационных колонн обычно используются кольца, наружный диаметр которых равен их высоте. Наиболее распространены кольца Рашига и их различные модификации. Как в насадочных, так и в тарельчатых колоннах кинетическая энергия пара используется для преодоления гидравлического сопротивления контактных устройств и для создания динамической дисперсной системы пар — жидкость с большой межфазной поверхностью. Существуют также ректификационные колонны с подводом механической энергии, в которых дисперсная система создаётся при вращении ротора, установленного по оси колонны. Роторные аппараты имеют меньший перепад давления по высоте, что особенно важно для вакуумных колонн. Расчет ректификационной колонны сводится к определению основных геометрических размеров колонны - диаметра и высоты. Оба параметра в значительной мере определяются гидродинамическим режимом работы колонны, который, в свою очередь, зависит от скоростей и физических свойств фаз, а также от типа насадки. Ректификация широко применяется как в промышленном, так и в препаративном и лабораторном масштабах, часто в комплексе с другими процессами разделения, такими как адсорбция. 1. Требования к конструкции ректификационных колонн Обычно ректификационная колонна выполняется в виде цилиндра, заполненного специальными распределительными устройствами для создания поверхности контакта между стекающей сверху жидкой фазой и поднимающимися навстречу парами. При конструкции ректификационных колонн обычно руководствуются требования, предъявляемыми к конструкции любого химического аппарата (дешевизна, простота в обслуживании, высокая производительность, прочность, коррозионная устойчивость, долговечность и т.д.). Помимо этого, необходимо учитывать следующие специфические требования к конструкции колонны: Колонна должна обладать максимальной пропускной способностью по паровой и жидкой фазе; Контактные устройства должны обеспечивать максимальную поверхность контакта между фазами при максимальной эффективности передачи массы; Колонна должна работать устойчиво и равномерно по всему сечению в широком диапазоне нагрузок; Гидравлическое сопротивление распределительных устройств должно быть минимальным. Стремление к максимальному удовлетворению этих требований, а так же специфика свойств смесей, подлежащих разделению (теплообразование, агрессивность, закоксовывание, образование термополимеров и т.д.), приводит к многообразию типов ректификационных колонн. 2. Описание технологической схемы Исходная смесь из промежуточной емкости (Рисунок 2.1) 1 центробежным насосом 2 подается в теплообменник 3, где подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси хF. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка хW , т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава хР, которая получается в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который в теплообменнике 7, и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный высококипящим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11.  1 – емкость для исходной смеси; 2 – насосы; 3 – теплообменник-подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 - дефлегматор; – холодильник дистиллята; 8 – емкость для сбора дистиллята; 9-насосы 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости Рисунок 2.1 - Схема непрерывно действующей ректификационной установки Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят с высоким содержанием легколетучего компонента и кубовый остаток, обогащенный труднолетучим компонентом. Ре иф3. Технологический расчет оборудования Материальный баланс колонны и определение рабочего флегмового числа Материальный баланс, основанный на законе сохранения массы вещества, составляется для определения количества и состава веществ, участвующих в процессах ректификации. Производительность колонны по исходному раствору Р и кубовому остатку W определяется из уравнений материального баланса колонны, обогреваемой паром:  Материальный баланс для НК:  Для построения равновесной кривой уксусная кислота–вода возьмем данные из справочника [6] (таблица XLVII). В таблице 3.1 приведены изменения концентрации НК в паровой yи жидкой фазах x (в мольных долях) при различных температурах кипения смеси уксусная кислота – вода. Таблица 3.1 - Изменение концентрации НК в паровой и жидких фаз при различных температурах кипения смеси уксусная кислота-вода

По данным таблице 3.1 строим фазовую диаграмму y-x (Рисунок 3.1) и диаграмму t–y–x (Рисунок 3. 2). Так как диаграммы построены для составов фаз, выраженных в мольных долях (концентрациях).  Рисунок 3. 1 - Диаграмма равновесия между паром и жидкостью (состав пара – состав жидкости)  Рисунок 3. 2 - Диаграмма равновесия между паром и жидкостью (температура – состав пара и жидкости) Пересчитаем составы фаз из массовых в мольные доли по соотношению:  где МВК и МНК– молекулярные массы соответственно уксусной кислоты и воды, кг/кмоль. МНК=18кг/кмоль МВК= 24+4+32=60 кг/кмоль   Нагрузки ректификационной колонны по пару и жидкости определяются значением рабочего флегмового числа R; его оптимальное значение Rопт можно найти путем технико-экономического расчета. Ввиду отсутствия надежной методики оценки Rопт используют приближенные вычисления, основанные на определении коэффициента избытка флегмы (орошения) β, равного отношениюR/Rmin ,где Rmin – минимальное флегмовое число:  где xF и xP – мольные доли низкокипящего компонента соответственно в исходной смеси и дистилляте, кмоль/кмоль смеси; yF*- концентрация низкокипящего компонента в паре, находящемся в равновесии с исходной смесью, кмоль/кмоль смеси. yF*= 0,79. Обычно коэффициент избытка флегмы, при котором достигается оптимальное флегмовое число находится в пределах от 1,2 до 2,5. Один из возможных приближенных методов расчета R заключается в нахождении такого флегмового числа, которому соответствует минимальное произведение N(R+1), полагая, что это произведение пропорционально объёму ректификационной колонны (N – число ступеней изменения концентрации, или теоретических тарелок, определяющих высоту колонны; R+1- расход паров и, следовательно, сечение колонны). Тогда минимальное флегмовое число равно:  Задавшись различными значениями коэффициентов избытка флегмы β, определим соответствующие флегмовые числа и найдем отрезок b на оси у, отсекаемый рабочей линией укрепляющей части колонны по формуле:  Графическим построением ступеней изменения концентраций между равновесной и рабочими линиями на диаграмме у – х находим N (Рисунок 3.3.). Все вычисления и измерения заносим в таблицу 3.2. Таблица 3.2 – Измерительные данные

Рисунок 3.4 - Диаграмма равновесия между паром и жидкостью (состав пара – состав жидкости) Минимальное произведение N(R+1) соответствует флегмовому числу R=2,942. При этом коэффициент избытка флегмы равен:  Определяем паровые потоки в паровой и жидкой фазах: G= Gp‧(R + 1)= 1,8‧( 2,942 + 1)= 7,1 кг/с Ф= Gp‧R= 1,8·2,942= 5,3 кг/с 3.1 Средние массовые расходы по жидкости для верхней и нижней частей колонны Средние массовые расходы по жидкости для верхней и нижней частей колонны определяются из соотношений:  где MPи MF – мольные массы дистиллята и исходной смеси; MBи MH – средние мольные массы жидкости в верхней и нижней частях колонны. Мольную массу дистиллята в данном случае можно принять равной мольной массе низкокипящего компонента (вода). Мольная масса жидкости в верхней и нижней частях колонны соответственно равна:  где MВК и MНК – мольные уксусной кислоты и воды; хср.В и хср.Н – средний мольный состав жидкости соответственно в верхней и нижней части колонны:   Мольная масса исходной смеси: МF= MНК ‧хF+ MВК‧(1 - хF)= 18·0,65+ 60‧(1 – 0,65)= 32,7 кг/кмоль МР= MНК ‧хР+ MВК‧(1 – хР)= 18·0,95 + 60‧(1 – 0,95)= 20,1 кг/кмоль Подставив, получим:  Средние массовые потоки пара в верхней GBи нижней GH частях колонны соответственно равны:  Здесь МВ′ и МН′– средние мольные массы паров в верхней и нижней частях колонны:    Подставив, получим:   3.2 Расчет скорости пара и диаметра колонны Определяем рабочую скорость пара в верхней и нижней частях колонны.  где ρх 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||