рпз ленточного конвейера. РПЗ. Тяговый расчет.

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

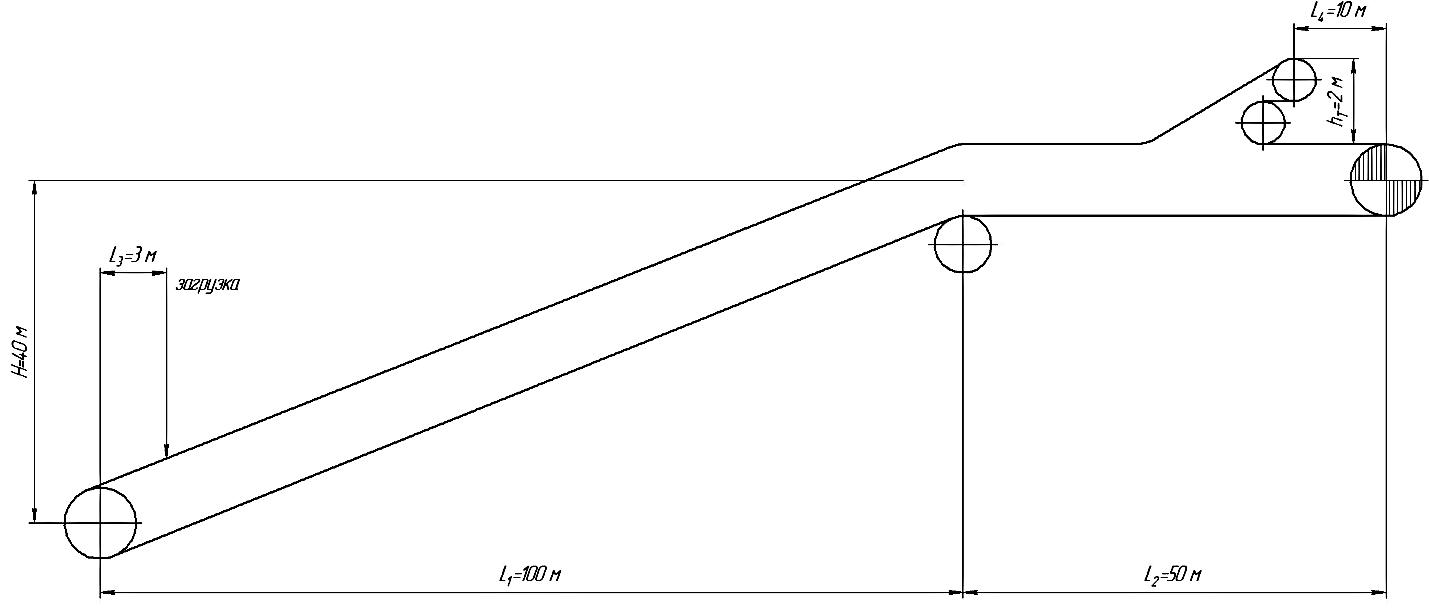

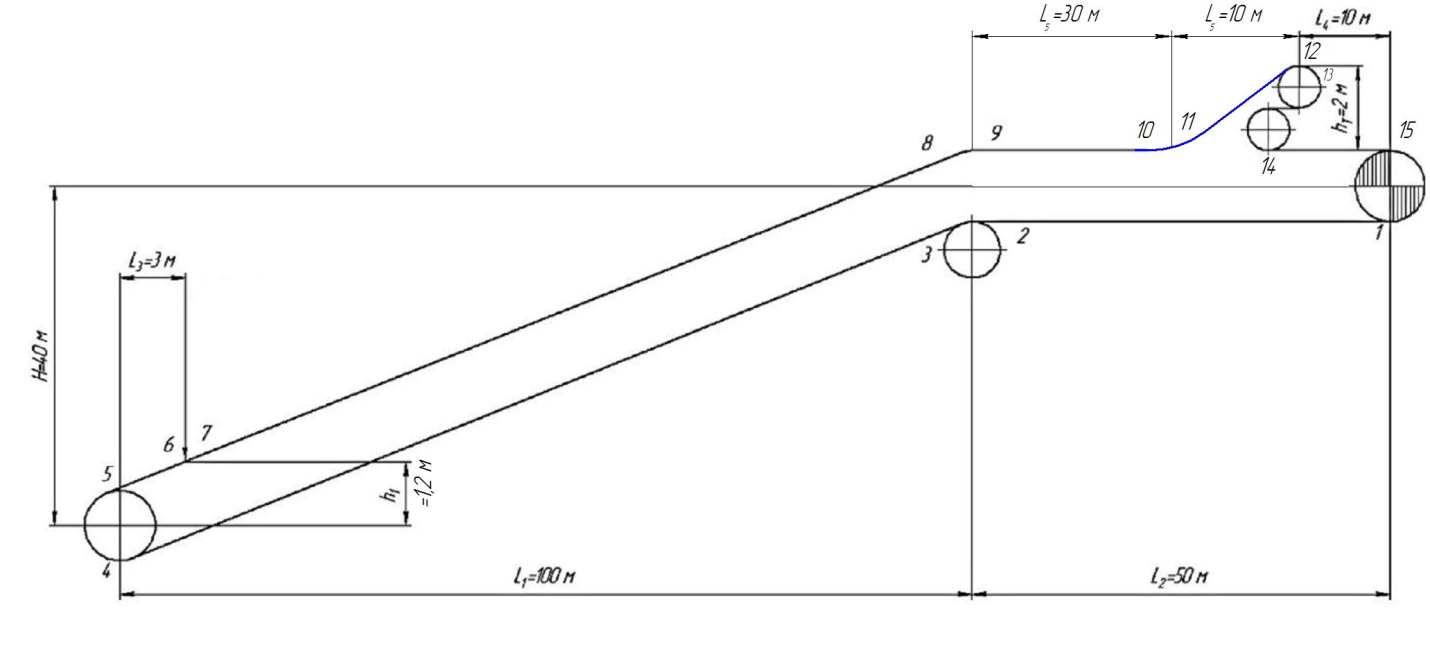

ОглавлениеВведение 2 1.Тяговый расчет. 3 2.1.Исходные данные. 3 2.2.Проработка задания. 4 2.3.Определение ширины и скорости ленты. 4 2.4.Определение параметров роликовых опор. 5 2.5.Расчет распределенных масс. 6 2.6.Выбор коэффициентов и определение местных сил сопротивления движению ленты. 7 2.7.Определение точек с наименьшим натяжением. 8 2.8.Определение точек с наибольшим натяжением и необходимого количества прокладок. 9 2.9.Определение тягового коэффициента, схемы фрикционного привода и мощности двигателя. 11 2.Расчет приводной станции. 11 2.1.Выбор электродвигателя. 11 2.2.Определение длины и диаметра приводного барабана. 12 2.3.Выбор редуктора. 12 2.4.Пуск конвейера. 13 2.5.Торможение конвейера. 16 3.Расчет натяжного устройства. 17 4.Расчет подшипников роликоопор. 18 5.Разгрузочное устройство. 21 6.Центрирующая роликоопора. 22 7.Загрузочное устройство. 22 8.Список используемой литературы. 24 ВведениеВ данном курсовом проекте рассмотрен ленточный конвейер. Конвейер предназначен для транспортировки бурого угля. Длина конвейера составляет 150 м. Высота транспортировки - 40 м. Производительность конвейера - 160 т/час. Курсовой проект содержит расчетно-пояснительную записку и 5 чертежей: Средняя секция с роликоопорами Приводная станция Натяжное устройство Тележка сбрасывающая грузовая Общий вид Т |

| Транспортируемый груз | бурый уголь |

| Производительность Q, т/ч | 160 |

| Длина L1, м | 100 |

| Длина L2, м | 50 |

| Высота H, м | 40 |

Исходя из приведенных данных и места установки конвейера (котельная либо ТЭС) выбираем:

Режим работы – средний (отапливаемое помещение, небольшое количество абразивной пыли, временами влажный воздух, средняя освещенность и доступность для обслуживания),

Разгрузка – промежуточная,

Загрузка – через загрузочную воронку.

Проработка задания.

Бурый уголь - среднекусковой малоабразивный груз.

Крупность частиц находится в пределах 60

Насыпная плотность ρ = 0,6…0,78 т/м3,

Угол естественного откоса φ = 300...450.

Для расчетов принимаем:

ρ = 0,69 т/м3, φ = 370.

φн = 0.875·φ = 0.875·37 = 32,40 – угол насыпки груза.

β = arctg(H/L1) = arctg(40/100)= 21,80 – угол наклона трассы.

αб = 300 – угол наклона боковых роликов трехроликовой опоры.

Определение ширины и скорости ленты.

Для заданной производительности конвейера и типа груза B = 500…2000 мм (ширина ленты), V = 1,6…5 м/с(скорость).

Предварительно выбираем скорость VI = 2 м/с.

Требуемая ширина ленты:

где

– коэф. заполнения ленты,

– коэф. заполнения ленты, - коэффициенты производительности, зависящие от формы роликоопоры,

- коэффициенты производительности, зависящие от формы роликоопоры, – коэффициент, учитывающий наличие наклонного участка;

– коэффициент, учитывающий наличие наклонного участка;

Проверка ширины ленты по гранулометрическому составу:

- лента проходит

- лента проходитПо нормальному ряду принимаем ширину ленты B = 650 мм. Увеличение ширины ленты по сравнению с первоначальным значением требует пересчета скорости:

По нормальному ряду, учитывая отсутствие резонансных явлений, принимаем

.

.Определение коэффициент заполнения ленты для новых значений скорости и ширины:

Полученное значение

свидетельствует о хорошем заполнении ленты грузом.

свидетельствует о хорошем заполнении ленты грузом.Определение параметров роликовых опор.

Т.к. длина конвейера небольшая шаг расстановки роликоопор выбираем постоянным:

для верхней ветви

,

,для нижней ветви

.

. Шаг расстановки роликоопор на выпуклом участке:

На вогнутом участке трассы роликоопоры устанавливаются с таким же шагом, как и на прямолинейной груженой ветви:

Для центрирования хода ленты применяют центрирующие роликоопоры. Они устанавливаются через каждые 20…25 м.

Шаг расстановки опор под загрузочным устройством:

Диаметр роликов опор следует назначать при условии исключения резонансных явлений. В этом случае для обеих ветвей можно принять ролики среднего типа с одинаковым значением диаметра Dp= 89 мм.

Массы вращающихся частей трехроликовой опоры:

Массы вращающихся частей однороликовой опоры:

Расчет распределенных масс.

Распределенные массы транспортируемого груза:

Распределенные массы вращающихся частей верхней роликоопоры:

Распределенные массы вращающихся частей нижней роликоопоры:

Выбираем ленту резинотканевую ТК-100

Толщина ленты:

где

– количество прокладок

– количество прокладок – толщина прокладки,

– толщина прокладки, – толщина рабочей обкладки,

– толщина рабочей обкладки,  – толщина нерабочей обкладки.

– толщина нерабочей обкладки.

Распределенная масса ленты:

Выбор коэффициентов и определение местных сил сопротивления движению ленты.

– коэф. сопротивления на роликоопорах верхней ветви,

– коэф. сопротивления на роликоопорах верхней ветви, – коэф. сопротивления на роликоопорах нижней ветви,

– коэф. сопротивления на роликоопорах нижней ветви, – коэф. сопротивления на барабане с углом поворота 1800,

– коэф. сопротивления на барабане с углом поворота 1800, – коэф. сопротивления на приводном барабане,

– коэф. сопротивления на приводном барабане, – коэф. сопротивления на перегибе нижней ветви (поворотном барабане),

– коэф. сопротивления на перегибе нижней ветви (поворотном барабане), – коэф. сопротивления на выпуклом и вогнутом участках трассы.

– коэф. сопротивления на выпуклом и вогнутом участках трассы.Сила сопротивления в пункте загрузки:

где

– коэф. внешнего трения угля по ленте,

– коэф. внешнего трения угля по ленте, – коэф. внешнего трения угля по стальным ботам,

– коэф. внешнего трения угля по стальным ботам, – проекций составляющей средней скорости струи материала на направление ленты,

– проекций составляющей средней скорости струи материала на направление ленты, – коэф. бокового давления груза на бортовые направления.

– коэф. бокового давления груза на бортовые направления.

Из-за большой протяженности трассы конвейера силу сопротивления очистительного устройства не учитываем.

Определение точек с наименьшим натяжением.

Расчетная схема.

Условие ограничения стрелы провеса для нижней ветви:

Условие ограничения стрелы провеса для верхней ветви:

Минимальное натяжение на нижней ветви будет либо в точке 1, либо в точке 4:

Из неравенства следует, что:

Минимальное натяжение на верхней ветви будет в точке 7:

следовательно

следовательно

Определение точек с наибольшим натяжением и необходимого количества прокладок.

является наибольшим расчетным натяжением, необходимым для определения числа прокладок резинотканевой ленты:

является наибольшим расчетным натяжением, необходимым для определения числа прокладок резинотканевой ленты:

где

=9 – коэф. запаса прочности

=9 – коэф. запаса прочности – предел прочности для ткани из комбинированных нитей ТК-100

– предел прочности для ткани из комбинированных нитей ТК-100

Выбранное количество прокладок

ранее подходит.

ранее подходит.Фактический запас прочности ленты:

Увеличенный запас прочности ленты повысит срок ее службы.

Определим натяжения в оставшихся точках:

Итого усилия на набегающей и сбегающей ветвях:

Тяговое усилие:

Определение тягового коэффициента, схемы фрикционного привода и мощности двигателя.

Необходимая мощность привода:

Расчет приводной станции.

Выбор электродвигателя.

Выбираем двигатель с ближайшей меньшей мощностью:

трехфазный асинхронный короткозамкнутый 4A160M4У3,

его параметры:

синхронная частота вращения 1500 мин-1,

N=18,5 кВт – мощность,

n=1465 мин-1 – частота вращения,

- момент инерции ротора,

- момент инерции ротора,

Выбираем исполнение IM1081 для крепления двигателя на раме.

Определение длины и диаметра приводного барабана.

Диаметр приводного барабана выбирается в зависимости от числа прокладок по условию обеспечения срока службы ленты, испытывающей на барабане значительные изгибные напряжения:

Принимаем

.

.Проверка правильности выбора диаметра приводного барабана:

где F0 – тяговое усилие,

B – ширина ленты,

[p]=105…1,1·105 Па – допустимое среднее давление между лентой и барабаном,

α – угол обхвата барабана лентой,

µ – коэф. сцепления между лентой и барабаном.

400 мм > 196 мм – условие выполнено

Длина приводного барабана:

Выбор редуктора.

Определение частоты вращения барабана:

Требуемое передаточное число редуктора:

Выбираем двухступенчатый цилиндрический горизонтальный редуктор Ц2У-200 с номинальным передаточным отношением u = 16.

- номинальный крутящий момент на тихоходном валу

- номинальный крутящий момент на тихоходном валуОтклонение от требуемого передаточного отношения составит:

что является допустимым.

Проверка редуктора по моменту:

что является меньше допустимого момента на тихоходном валу редуктора равного

что является меньше допустимого момента на тихоходном валу редуктора равного  .

.Пуск конвейера.

Ускорение при пуске конвейера:

где 0,4 – численный коэф. для L0>300 м,

0,8 – численный коэф. для L0≤300 м,

L0≈315 м – длина конвейера по контуру трассы,

ε=0,04 – относительное удлинение ленты,

0,022 1,3 = 0,0286 – коэффициент сопротивления движению ленты

0,022 1,3 = 0,0286 – коэффициент сопротивления движению лентыГде

– коэффициент сопротивления передвижению ленты при ее установившемся движении

– коэффициент сопротивления передвижению ленты при ее установившемся движении - коэффициент увеличения сопротивления

- коэффициент увеличения сопротивления

Ограничение на ускорение ленты при пуске для обеспечения устойчивости груза на ленте:

где

- коэффициент безопасности

- коэффициент безопасности – коэффициент трения груза о ленту

– коэффициент трения груза о ленту Принято считать, что пуск конвейера осуществляется с постоянным ускорением, поэтому:

где Sну – предварительное натяжение ленты, создаваемое натяжным устройством,

Wрп, Wхп – статические силы сопротивления движению ленты при пуске на рабочей и

холостой ветвях,

mp, mx – массы поступательно движущихся и приведенных к ленте вращающихся частей соответственно рабочей и холостой ветвей,

jп – ускорение переносного движения ленты при пуске.

Принимаем

где kоб = 1,6 – обобщенный коэффициент для заданной длины конвейера

где kи = 0,9 – коэффициент инерции, учитывающий несовпадение среднего диаметра распределения массы вращающихся частей роликов с их наружным диаметром;

Определение приведенного к валу электродвигателя крутящего момента:

где 0=0,9 – КПД передач привода,

u0=16,43 – передаточное число привода,

- момент инерции вращающихся на валу электродвигателя масс,

- момент инерции вращающихся на валу электродвигателя масс,

- угловое ускорение вала

Номинальный момент на валу двигателя:

Максимальный момент на валу двигателя:

Средний пусковой момент для двигателя с короткозамкнутым ротором:

Фактическое время пуска:

Фактическое ускорение при пуске:

Торможение конвейера.

Принимаем замедление при торможении:

Время торможения:

Остановка конвейера осуществляется с постоянным замедлением, поэтому:

где Sну – предварительное натяжение ленты, создаваемое натяжным устройством,

Wрт, Wхт – статические силы сопротивления движению ленты при остановке на рабочей и холостой ветвях,

mp, mx – массы поступательно движущихся и приведенных к ленте вращающихся частей соответственно рабочей и холостой ветвей,

jт – замедление переносного движения ленты при остановке.

Модуль силы инерции поступательно движущихся частей конвейера:

Суммарная сила сопротивления движению ленты:

энергия при торможении передается от барабана, т.е. в обратном направлении, поэтому момент торможения:

энергия при торможении передается от барабана, т.е. в обратном направлении, поэтому момент торможения:

конвейер самотормозящийся, тормоз не нужен.

конвейер самотормозящийся, тормоз не нужен.Фактическое время торможения:

Фактическое замедление при торможении:

Расчет натяжного устройства.

В качестве натяжного устройства используется тележечная грузовая натяжная станция. Концевой барабан используется как натяжной.

Определение стрелы провеса:

Минимальное натяжение ленты рабочей ветви:

Минимальное натяжение ленты холостой ветви:

(см. пункт 2.7)

Усилие, создаваемое натяжным устройством:

Ход натяжного барабана для резинотканевых лент:

где

- расстояние по контуру трассы между концевыми барабанами

- расстояние по контуру трассы между концевыми барабанамиПринимаем X=4,5 м.

Расчет подшипников роликоопор.

Подшипники следует рассчитывать по наиболее нагруженному горизонтальному ролику, на который действует сумма максимальных внешних и внутренних нагрузок. На значение и характер нагрузок значительное влияние оказывают скорость движения поперечные вертикальные перемещения ленты в пролете, шаг опор, распределенная масса ленты и изменяющаяся во времени из-за неравномерности нагрузки неравномерно распределенная по длине ленты масса груза. Для упрощения расчета лента рассматривается в виде гибкого неизменяющегося элемента.

Выбираем шариковые радиальные однорядные подшипники 60203 (серии 60000 с одной защитной шайбой) и 80203 (серии 80000 с двумя защитными шайбами) по ГОСТ 7242-81 со следующими параметрами:

,

, ,

, ,

, .

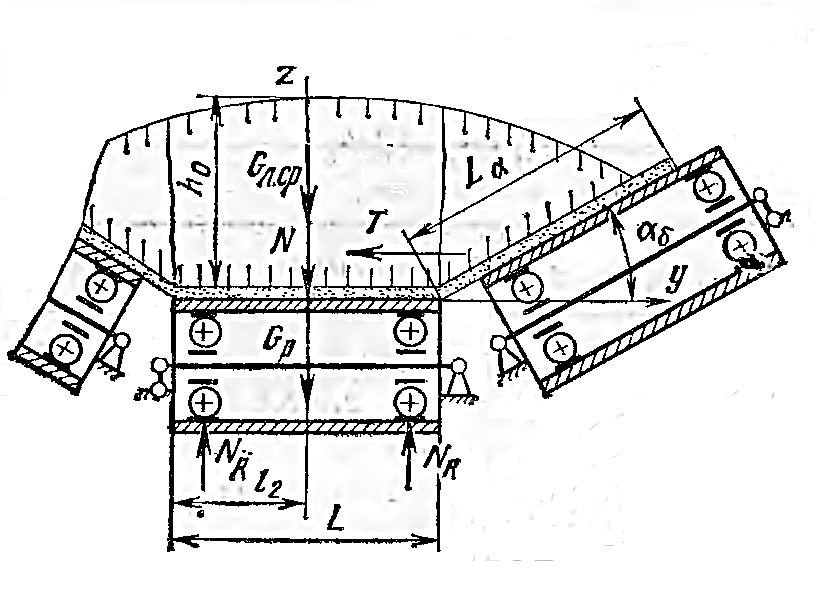

. Расчетная схема:

Гидростатическое давление хорошо сыпучего груза на горизонтальный участок ленты:

где

- ширина слоя груза на боковом ролике,

- ширина слоя груза на боковом ролике, - половина хорды параболического сегмента,

- половина хорды параболического сегмента, - длина ролика.

- длина ролика.

Вес вращающихся частей с обечайкой:

Вес среднего горизонтального участка ленты:

В принятых методиках расчета для определения нагрузки на горизонтальный ролик и статической радиальной нагрузки на его подшипники пользуются упрощенными зависимостями:

Статическая радиальная нагрузка:

Осевая нагрузка:

Определение эквивалентной динамической нагрузки:

где

- коэф., зависящий от рабочей температуры подшипника,

- коэф., зависящий от рабочей температуры подшипника, – коэф. безопасности,

– коэф. безопасности, - коэф. вращения кольца подшипника,

- коэф. вращения кольца подшипника, – коэф. радиального нагружения,

– коэф. радиального нагружения, – коэф. осевого нагружения,

– коэф. осевого нагружения, – радиальная нагрузка,

– радиальная нагрузка, – осевая нагрузка.

– осевая нагрузка.

Расчетный ресурс подшипника:

где

– коэф. надежности,

– коэф. надежности, ,

, ,

,

Полученное значение подходит.

Разгрузочное устройство.

Для разгрузки используется двухбарабанная сбрасывающая тележка, перемещающаяся вдоль конвейера от собственного привода. Сбрасывающая тележка создает благоприятные условия работы ленты по сравнению с плужковым сбрасывателем.

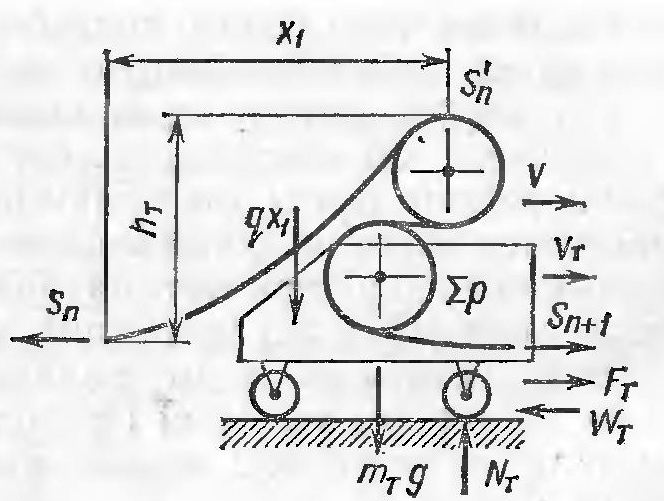

Расчетная схема двухбарабанной тележки:

Усилие Fт, необходимое для перемещения тележки и расчета мощности двигателя:

, где

, где - сила сопротивления движению в ходовой части тележки

- сила сопротивления движению в ходовой части тележки – потери тягового усилия на барабанах тележки

– потери тягового усилия на барабанах тележки

, где

, где  - коэффициент сопротивления движению тележки

- коэффициент сопротивления движению тележки - реакция рельсов, приходящаяся на все колеса тележки

- реакция рельсов, приходящаяся на все колеса тележкиПри ширине ленты В = 0,65 м и высоте hт = 2 м масса сбрасывающей тележки составляет mт=3700 кг.

Приближенное значение массы груза:

=683 кг

=683 кг

Скорость тележки

Принимаем

Центрирующая роликоопора.

Особое внимание необходимо уделять центрированию хода ленты. Во время работы конвейера из-за неточности стыковки концов ленты, серповидности, неравномерности вытяжки по ширине и несимметричного размещения груза лента постоянно смещается в поперечном направлении. На поперечное смещение большое влияние оказывает точность монтажа опор и установка специальных центрирующих устройств. Принцип действия заключается в том, что сместившаяся в сторону лента поворачивает всю опору вокруг вертикальной оси в направление вектора скорости ленты со стороны ее смещения на некоторый угол. При этом лента возвращается к середине конвейера из-за несовпадения векторов скорости ленты и окружной скорости роликов в точках контакта.

Загрузочное устройство.

Загрузочные устройства применяются для подачи груза на движущуюся ленту. Т.к. уголь

– насыпной груз – он подается на конвейер при помощи загрузочной воронки и направляющего лотка. Воронка и лоток формируют поток груза и направляют его в середину ленты. Для обеспечения высокого срока службы ленты и роликоопор высота падения груза из воронки на ленту должна быть минимально возможной, а скорость и направление подачи груза должны быть близки к скорости и направлению движения загруженной ленты. Это условие наиболее точно выполняется при параболическом очертании направляющей стенки воронки, которая воспринимает удары падающего груза.

Для предохранения передней стенки от износа выполняют ее защиту с помощью футеровки гребенчатой износостойкой лентой.

Принимаем длину лотка:

0,8 м

0,8 мВысоту лотка:

0,26 м

0,26 мШирину лотка:

0,325 м

0,325 м 0,39 м

0,39 мСписок используемой литературы.

Зенков Р.Л., Ивашков И.И., Колобов Л.Н. Машины непрерывного транспорта. - М.: Машиностроение, 1987.-432 с

Спиваковский А.О. Транспортирующие машины – М.: Машиностроение, 1983. – 487с.

Дунаев П.Ф. Конструирование узлов и деталей машин. – М.: Высшая школа, 2000.- 446 с.

Кузьмин А.В., Ф.Л. Марон. Справочник по расчетам механизмов подъемно-транспортных машин. – Мн.: Высшая школа, 1983 – 350 с..

Транспортирующие машины. Атлас конструкций. Учебное пособие для вузов/ А.О. Спиваковский, С.М. Бржезовский, В.К. Дьячков, Л.В. Кузнецов. – М.: Машиностроение,1971.

Подъемно-транспортные машины строительной промышленности. Атлас конструкций. Учебное пособие для технических вузов/ Вайнсон А.А. – М.: Машиностроение, 1976.

Зеленский О.В., Петров А.С. Справочник по проектированию ленточных конвейеров. – М.: Недра, 1986 – 99с.