Г

Подпись и дата

Инд. № дубл.

Взаим. инд. №

Подпись и дата

Инд. № подл.

осударственное профессиональное образовательное учреждение осударственное профессиональное образовательное учреждение

«Анжеро-Судженский политехнический колледж»

Специальность: 18.02.09 Переработка нефти и газа

УЧЕБНАЯ ПРАКТИКА УП.03.01 ПРЕДУПРЕЖДЕНИЕ И УСТРАНЕНИЕ ВОЗНИКАЮЩИХ ПРОИЗВОДСТВЕННЫХ ИНЦИДИЕНТОВ

Технический отчет

УП 18.02.09 00.00 ТО

Выполнил: студент гр. 419

Кучинский Д.С.

Проверил преподаватель:

Давлетханова Е.С.

2022

СОДЕРЖАНИЕ СОДЕРЖАНИЕ

Введение 3

Раздел 1 Определение причин нарушения технологического режима блока электрообессоливающей установки и вывод его на регламентированные значения параметров. 4

Раздел 2 Определение причин нарушения технологического режима блока ректификации и вывод его на регламентированные значения параметров. 7

Раздел 3 Определение причин нарушения технологического режима на блоке нагрева нефти и вывод его на регламентированные значения параметров. 9

Раздел 4 Определение повреждения массообменных аппаратов и теплообменного оборудования, способы их устранения. 11

ВВЕДЕНИЕ ВВЕДЕНИЕ

Нефтеперерабатывающий завод (НПЗ) относятся к взрывоопасным и пожароопасным производственным объектам и согласно ФЗ №116 «О промышленной безопасности опасных производственных объектов» относятся к опасный производственный объект (ОПО). Большинство процессов проходят при повышенных давлениях и с взрыво- и пожароопасными веществами. Наиболее частыми причинами отклонений от нормального режима технологического процесса являются: неисправность оборудования, нарушение технологических параметров (превышение давления), неисправность трубопроводов, внезапное прекращение подачи сырья. Оборудование на НПЗ осуществляет работу с опасными веществами. К опасным факторам производственного оборудования можно отнести повышенное давление, повешенная температура, воздействие электрического тока, запыленность, загазованность.

Вредный производственный фактор – это фактор среды и трудового процесса, воздействие которого на работающего при определенных условиях (интенсивность, длительность и др.) может вызвать профессиональное заболевание, другое нарушение состояния здоровья, временное или стойкое снижение работоспособности, привести к повреждению здоровья потомства.

Опасный производственный фактор - это производственный фактор, воздействие которого на работника может привести к его травме.

Основными способы и методами защиты от производственных опасностей являются:

- проведение инструктажей по охране труда (вводные, первичные, повторные, внеплановые, целевой);

- обучение и проверка знаний по охране труда;

- использование средство индивидуальной и коллективной защиты;

- автоматизация технологического процесса.

РАЗДЕЛ 1 РАЗДЕЛ 1

Определение причин нарушения технологического режима блока электрообессоливающей установки и вывод его на регламентированные значения параметров.

Назначение электрообессоливающей установки (ЭЛОУ) - удаление солей и воды из нефти перед подачей на переработку. Эффективное обессоливание позволяет значительно уменьшить коррозию технологического оборудования установок по переработке нефти, предотвратить дезактивацию катализаторов, улучшить качество продуктов.

Деэмульгатор - жидкость, применяемая для более полного обезвоживания нефти. Деэмульгаторы обладают следующими опасными факторами:

- взрывопожароопасен, так как является легковоспламеняемым веществом;

- токсичен.

Ингибитор коррозии предназначен для защиты нефтеперерабатывающего оборудования от корозии.

Деэмульгатор и ингибитор коррозии относятся к 3 классу опасности.

При эксплуатации электродегидраторов необходимо поддерживать определенное значение следующих параметров:

- температура сырья в электродегидраторах;

- давление в электродегидраторах;

- напряжение и сила тока;

- уровень между фазами (вода - нефть).

Не допускается работа электродегидратора в том случае если произошел, пожар, разгерметизация оборудования, повешение давление, неисправность предохранительной арматуры.

Задача 3 Образование газовой подушки в верхней части ЭД

Причины: Малый уровень сырья в электродегидраторе.

Способы устранения: Проверить и устранить неисправность уровнемера. Электродегидратор должен работать только при полном заполнении нефтью, скопление в нём газа и паров не допускается. Повысить давление, снизить температуру. Способы устранения: Проверить и устранить неисправность уровнемера. Электродегидратор должен работать только при полном заполнении нефтью, скопление в нём газа и паров не допускается. Повысить давление, снизить температуру.

Задача 4 Во время ведения технологического процесса, оператор обнаружил резкое снижение давления в электродегидраторе.

Причина: Разгерметизация оборудования.

Способы устранения: Сообщить начальнику установки. Выяснить причину разгерметизации. Отключить электродегидратор, перевести поток сырья по байпасной линии, произвести ремонт.

Причина: Выход из строя предохранительных клапанов.

Способы устранения: Отключить электродегидратор, перевести поток сырья по байпасной линии, произвести ремонт.

Причина: Прекращение подачи сырья

Способы устранения: Сообщить начальнику установки. Аварийно остановить установку. При восстановлении подачи сырья, запустить работу установки.

Причина: Неисправность насоса.

Способы устранения: Сообщить начальнику установки. Потушить печь. Перейти на резервный насос. Восстановить работу печи и установки.

Задача 9 Стойкая эмульсия «вода-нефть»

Причины: Низкая температура нефти. Увеличена подача промывочной воды. Малая подача деэмульгатора.

Способы устранения: Отрегулировать подачу нефти через теплообменники. Увеличить подачу деэмульгатора в поток нефти. Уменьшения подачи промывочной воды.

Задача 10 Содержание хлоридов в нефти после электродегидратора выше нормы.

Причины: Прекращение подачи промывочной воды. Высокое содержание хлоридов в сырой нефти.

Способы у странения: Выяснить причину, устранить и восстановить расход воды на промывку. Увеличить подачу промывочной воды. Увеличить подачу деэмульгатора. странения: Выяснить причину, устранить и восстановить расход воды на промывку. Увеличить подачу промывочной воды. Увеличить подачу деэмульгатора.

Задача 13 Разгерметизация участка трубопровода на линии подачи сырья до ЭД.

Причины: Некачественные швы. Повешения давления из–за неисправности предохранительного клапана. Гидравлический удар.

Способы устранения: Сообщить начальнику установки. Выяснить причину разгерметизации. Перейти на байпас. Отключить трубопровод или ЭД. (Аварийно дренировать нефть в емкость и подать пар в ЭД.) При возникновении пожара вызвать пожарную часть и до их приезда принять меры по его тушению первичными средствами пожаротушения. При необходимости вызвать скорую помощь.

РАЗД ЕЛ 2 ЕЛ 2

Определение причин нарушения технологического режима блока ректификации и вывод его на регламентированные значения параметров.

Ректификация – это разделение нефти и нефтепродуктов на фракции по температуре кипения.

Ректификационная колонна – это емкостной аппарат колонного типа, предназначен для разделения сырья на фракции по температуре кипения.

Последовательность подготовки колонны к ремонту:

- довести давление в колонне до атмосферного;

- удалить из аппарата рабочую среду;

- устанавливаем заглушки (отглушаем колону заглушками);

- пропарка водным паром (24-48 ч);

- промыть водой;

- взять пробу на наличие загазованности;

- при положительном продуваем еще раз инертным газом, если же нормальное продуваем инертным газом (люки открываем с верху колонны в низ).

Требования безопасности: использования СИЗ, при работе в колоне нужно работать минимум 3 человека, работа производится 15 минут в колонне, 15 минут отдых, использование шлангового противогаза, использовать инструменты не дающие искру, рабочее место должно быть освещено (светильники во взрыва защищенном состоянии 12 вольт).

Алгоритм безопасного пуска колонны:

- запускаем холодную циркуляцию;

- повышаем температуру до 95-100 град;

- после полной выпарки воды повышаем температуру (20-30 град в час) до начала кипения бензиновой фракции;

- подаем свежее сырье;

- выходим на рабочий режим (подаем горячий пар и острое орошении). - выходим на рабочий режим (подаем горячий пар и острое орошении).

Алгоритм безопасной остановки колонны происходит в обратном порядке.

Наиболее распространенные причины разгерметизации колоны: трещины, коррозия, резкое повышение давления, эрозия, механические воздействия.

Задача 4

Причины: недостаточная подача в колону пара

Способы устранения: Увеличить подачу пара понизить давление в колонне

Причина: недостаточный подогрев

Способы устранения: Увеличиваем температуру на выходе из печи и поднять температуру в верху колонны

Задача 9

Причины: разгерметизация, появление источника зажигания

Способы устранения: Сообщить начальнику, включить пожарные извещатели, сообщить в пожарную, прекратить подачу нефти, аварийно погасить печь, сбросить давление, горящий аппарат отглушить от других аппаратов, подаем пар (азот), принять действия к локализации или ликвидации, эвакуация.

РАЗДЕЛ 3 РАЗДЕЛ 3

Определение причин нарушения технологического режима на блоке нагрева нефти и вывод его на регламентированные значения параметров.

Трубчатая печь предназначена для подогрев сырья при сжигании топлива в топочной камере печи, состоит из 2 секций конвективной и радиантной, нижняя часть обогревается за счет открытого огня, верхняя за счет дымовых газов

Основные конструктивные элементы: горелка, змеевик радиантных труб, змеевик конвекционных труб, воздухоподогреватели, дымовая труба, каркас и футеровка, шибер.

Принцип действия: нагреваема смесь подается змеевик, жидкое и газообразное топливо сжигают в горелках радиантной камеры, в результате повышается температура дымовых газов, и светящего факела, представляющего собой раскаленные частицы горячего топлива, которые попадают на наружную поверхность труб и на поверхности стен радиантной камеры печи, нагревая поверхность стен, излучают тепло, которое также поглощается поверхностями радиантных труб. Большая часть тепла передается в радиантной части, остальное в конвекционной, дымовые газы проходят конвекционную секцию омывают находящие там трубы и отдают им тепло, пройдя конвекционную камеру дымовые газы уходят в дымовую трубу. В печах предусмотрено подача пара в камеру сгорания для удаления взрыво- пожара опасных газов при розжиге и тушения пожара, при прогаре змеевика, а также в печах предусмотрено поровая завеса, для изоляции печи от газовой среды при авариях на наружных установках, которая срабатывает автоматически по сигналу до взрывной концентрации углеводородного газа.

Безопасный пуск: продуваем паром 15-20 мин пока не появится пар из дымовой трубы

- делается анализ воздуха на наличие газов;

- запускаем дежурные горелки и прогреваем печь по регламенту; - запускаем дежурные горелки и прогреваем печь по регламенту;

- готовим к розжигу основные горелки;

- запускаем насосы;

- поджигаем основные горелки.

При работе печи необходимо контролировать уровень подачи топлива, высота пламеня должна быть одинаковой.

Аварийно остановить печь: прогар труб змеевика печи, прекращение подачи электроэнергии на установку, прекращение подачи пара, неисправность контрольно измерительные приборы (КИП), прекращение подачи топлива, возникновения пожара, образование газа воздушной смеси в камере.

Задача 4

Причины: Высокий уровня пламени, медленная подача сырья, коксование, увеличена подача топлива на форсунки

Способы устранения: сообщить начальнику установки, выявление причины, проверка регулирующего клапана, регулируем режим работы горелок, либо же остановка печи и проведения ревизии.

Раздел 4 Раздел 4

Определение повреждения массообменных аппаратов и теплообменного оборудования, способы их устранения.

Т

еплообменник – это оборудование, в котором осуществляется теплообмен между 2 средами имеющие различные температуры.

Рисунок 1 - Конструкция теплообменника пластинчатого:

1 - пластина;

2 - уплотнения;

3 - неподвижная плита;

4 - прижимающая плита;

5 – шпилька (винт);

6 – верхняя направляющая;

7 – нижняя направляющая;

8 – задняя стойка.

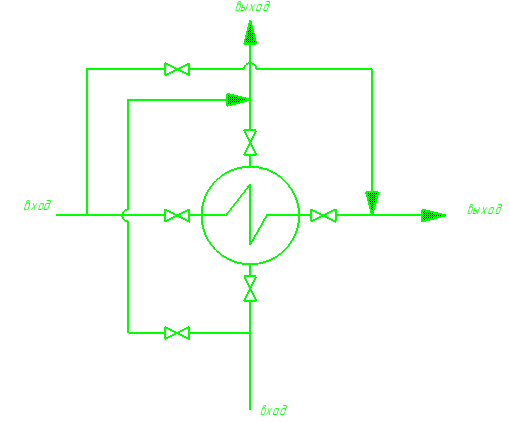

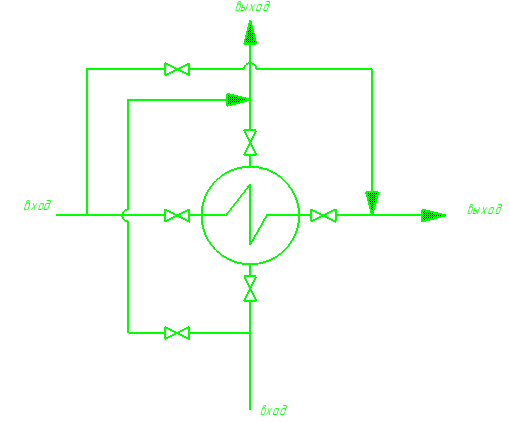

Р Р

исунок 2 - Схема обвязки теплообменного оборудования с арматурой и байпасной линией

Подготовка к пуску:

- проверить качество болтовых и фланцевых соединений и крепления фундаментных болтов;

- провести внешний осмотр состояния теплообменника, запорной арматуры, правильности и надежности присоединения технологических трубопроводов и готовность к работе КИП;

- убедиться в надежности работы регулирующей, запорной и предохранительной арматуры;

- закрыть запорную арматуру на выходе рабочих сред.

Пуск теплообменника разборного типа:

- открыть арматуру на выходе теплоносителей из теплообменника;

- открыть одновременно медленно запорную арматуру на входе теплоносителей. Если одновременно открыть запорную арматуру не представляется возможным, то первой открыть запорную арматуру теплоносителя с меньшим рабочим давлением, а затем арматуру теплоносителя с большим рабочим давлением;

- установить требуемые  по регламенту расходы и температуры рабочих сред. по регламенту расходы и температуры рабочих сред.

Остановка теплообменника разборного типа:

- закрыть одновременно медленно арматуру на входе теплоносителей. Если одновременно закрыть запорную арматуру не представляется возможным, то первой закрыть арматуру теплоносителя с большим рабочим давлением, а затем арматуру теплоносителя с меньшим рабочим давлением;

- закрыть арматуру на выходе теплоносителей из теплообменника;

- опорожнить теплообменник при длительном простое, используя технологический штуцер или линии дренажа.

Зачистка теплообменника проводится, когда каналы полностью забиты отложениями, основными признаками необходимости проведения технического обслуживания является увеличения потерь давления, не обеспечение температурного графика по отношению к паспортным значениям.

Аварийную остановку теплообменника осуществляют в случае разгерметизации (коррозия, эрозия, гидравлический удар, воздействие теплоносителей, окружающей среды, механическое воздействие, вибрация), возникновения пожара, неисправность предохранительных устройств, неисправность КИП при невозможном отслеживании параметров.

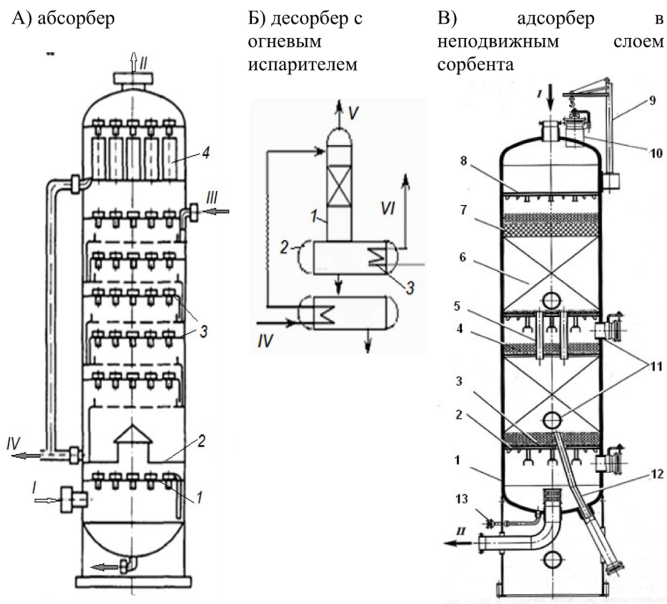

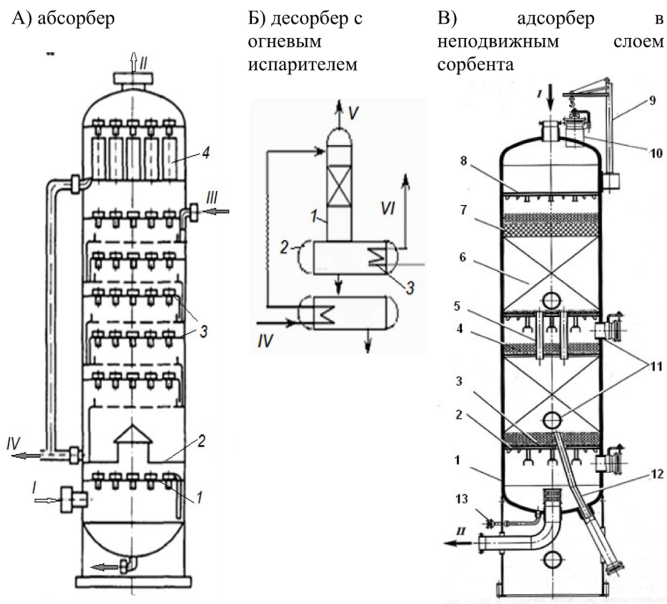

Процессы массообмена - процессы, в которых основную роль играет перенос вещества из одной фазы в другую. Движущая сила этих процессов – разность химических потенциалов. К массообменным процессам относятся ректификация, адсорбция, абсорбция, кристаллизация. Наиболее распространенным массообменным процессом является адсорбция которая заключается в избирательном поглощении компонентов из парогазовых или жидких сред поверхностью твердого поглотителя – адсорбентом. Основным аппаратом данного процесса является адсорбер

Р

и сунок 3 - Адсорбер с неподвижным слоем сорбента сунок 3 - Адсорбер с неподвижным слоем сорбента

Потоки: I исходная смесь, II –очищенный поток,

1 - корпус;

2,3 - опорная решетка;

4 - фарфоровые шары;

5 - переточные трубы (для загрузки/выгрузки адсорбента);

6 - адсорбент;

7 - слой поглатителя;

8 - удерживающая решетка;

9 - кран;

10 - штуцер для загрузки адсорбента;

11 - люк-лаз;

12 - труба для выгрузки адсорбента,

13- штуцер для дренажа.

Требования по безопасности к адсорберу во время его эксплуатации и ремонтного обслуживания:

- у каждого адсорбера должен быть эксплуатационный документ;

- для безопасности персонала устанавливают ограждения;

- при монтаже необходимо обеспечить устойчивость аппарата;

- детали и отдельные элементы адсорбера не должны быть с острыми углами, заусенцами, кромками, с неровными поверхностями, которые могут представлять травмоопасность для работников. - детали и отдельные элементы адсорбера не должны быть с острыми углами, заусенцами, кромками, с неровными поверхностями, которые могут представлять травмоопасность для работников.

- адсорбер в условиях эксплуатации должен быть взрывобезопасным и пожаробезопасным.

- температура наружной теплоизоляционной оболочки в месте обслуживания не должна превышать 45 °С

- рабочее место адсорбера должно быть оснащено средствами пожаротушения.

- адсорбер должен быть оснащен блокирующим и сигнализирующим устройством, которые срабатывают, если происходит нарушение технологического режима работы.

- обслуживающий персонал адсорбера должен иметь специальную подготовку по работе с данным оборудованием и его обслуживанием.

- осмотр и ремонт внутренних частей аппарата допускается только после его остывания до температуры не выше 30°С.

Задача 1 Утечка во фланцевом соединении.

Причины: Ослаблено болтовое соединение, износ прокладок.

Способы устранения: Остановить аппарат. Сбросить давление. Подтянуть болтовое соединение. Заменить прокладку. |

Скачать 425.69 Kb.

Скачать 425.69 Kb. осударственное профессиональное образовательное учреждение

осударственное профессиональное образовательное учреждение  СОДЕРЖАНИЕ

СОДЕРЖАНИЕ