Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

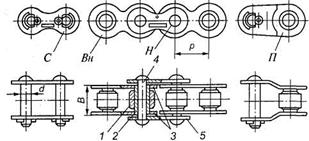

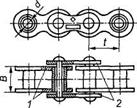

Недостатки: 1 дюйму)В России изготовляют следующие при водные роликовые и втулочные цепи по ГОСТ 13568—75*: ПРЛ — роликовые однорядные нор мальной точности; ПР — роликовые повышенной точно сти; ПРД — роликовые длиннозвенные; ПВ — втулочные; ПРИ — роликовые с изогнутыми пластинами, а также роликовые цепи по ГОСТ 21834—76* для буровых установок (в бы строходных передачах). Роликовая цепь (рис.9) состоит из наружных Н и внутренних Вн звеньев (каждое из которых состоит из двух пластин), шарнирно соединенных с помощью валиков и втулок. Наружные и внутренние звенья в цепи чередуются. Сцепление со звездочкой осуществляется роликом 1, свободно сидящим на втулке 2, запрессованной в пластины 3 внутреннего звена. Валик 4 запрессован в пластины 5 наружного звена. Валики (оси) цепей выполняют ступен чатыми или гладкими. Концы валиков расклепывают, поэтому звенья цепи неразъемны. Концы цепи соединяют соединительными звеньями с закреплением валиков шплинтами или расклепыванием. В слу чае необходимости использования цепи с нечетным числом звеньев применяют специальные переходные звенья, которые, однако, слабее, чем основные. Поэтому обычно стремятся применять цепи с четным числом звеньев. Соединительное звено С служит для соединения двух концов цепи с четным числом шагов, а переходное звено П — с нечетным. Благодаря роликам трение сколь жения между цепью и звездочкой заме няется трением качения, что уменьшает износ зубьев звездочек. Пластины очер чивают контуром, напоминающим циф ру 8 и приближающим пластины к телам равного сопротивления растяжению. Материал пластин роликовых цепей — сталь 50 (с закалкой до HRC 38—45); валиков, втулок, роликов — стали 15, 20, 25 (с последующей цементацией и закалкой до HRC 52—60).  Рис. 9. Роликовая цепь: 1 — ролик; 2 — втулка; 3 — пластины внутреннего звена; 4 — валик; 5 — пластины наружного звена В машиностроении чаще применяют однорядные роликовые цепи (см. рис.4, а и 9). При больших нагрузках и скоростях во избежание применения цепей с большими шагами, неблагоприятных в отно шении динамических нагрузок, применяют многорядные цепи. Многорядные цепи (двухрядные — см. рис.4, б) содер жат несколько ветвей однорядных цепей, соединенных удлиненными вали ками. Передаваемые мощности и разрушающие нагрузки многорядных цепей почти пропорциональны числу рядов. Роликовые цепи нормальной точности ПРЛ стандартизированы в диа пазоне шагов 15,875...50,8 и рассчитаны на разрушающую нагрузку на 10…30% меньше, чем у цепей повышенной точности. Длиннозвенные роликовые цепи ПРД выполняют в удвоенным шагом по сравнению с обычными роли ковыми. Поэтому они легче и дешевле обычных. Их целесообразно применять при малых скоростях, в частности, в сельскохозяйственном машиностроении. Втулочные цепи (рис.10) по конструкции аналогичны предыдущим. Эти цепи отличаются от роликовых отсутствием ролика, что удешевляет цепь и уменьшает габариты и массу при уве личенной площади проекции шарнира. В зацепле ние с зубьями звездочки входит непосредственно втулка; изнашивание звездочки значительно большее, чем при использовании роликовой цепи. Эти цепи изготовляют с шагом только 9,525 мм и применяют, в частности, в мотоциклах и в автомоби лях (привод к распределительному валу). Цепи показывают достаточную работо способность. Роликовые цепи с изогну тыми пластинами ПРИ наби рают из одинаковых звеньев, подобных переходному звену. В связи с тем, что пластины работают на изгиб и поэтому обладают повышен ной податливостью, эти цепи применяют при динамических нагрузках (ударах, частых реверсах и т. д.). В обозначении роликовой или втулоч ной цепи указывают: тип, шаг, разрушающую нагрузку и номер ГОСТа (напри мер, Цепь ПР-25,4-5670 ГОСТ 13568 -75*}. У многорядных цепей в начале обо значения указывают число рядов.  Рис. 10. Втулочная цепь: 1 — пластины внутреннего звена; 2 — пластины наружного звена Таблица 1.Основные технические характеристики приводных цепей

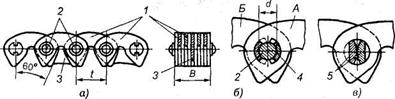

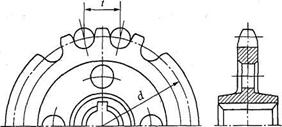

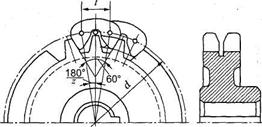

*При втулочно-роликовой цепи = 15 ÷ 30; при зубчатой = 17 ÷ 35. Зубчатые цепи (рис. 11) состоят из набора зубчатых пластин 1, шарнирно соединенных между собой с помощью валиков 2 (рис. 11, а). Каждая пластина имеет по два зуба со впадиной между ними для размещения зуба звездочки. Рабочие (внешние) поверхности зубьев этих пластин (поверхности контакта со звездочками, ограничены плоскостями и наклонены одна к другой под углом вкли нивания , равным 60°). Этими поверхностями каждое звено садится на два зуба звездочки. Зубья звездочек имеют тра пециевидный профиль. Для предохранения цепи от схода со звездочек предусмот рены внутренние направляющие пластины 3. Ко личество пластин 1 зависит от передаваемой мощ ности. Пластины в звеньях раздвинуты на толщину одной или двух пластин сопряженных звеньев. Эти пластины изготовляют из стали 50 с закалкой до HRC 38—45.  Рис. 11. Зубчатая цепь: 1 — пластины; 2 — валики; 3 — направляющие пластины; 4 — шарнир; 5 — призмы Зубчатые цепи поставляют с шарниром 4 (трения скольжения, см. рис. 11, б) или шарниром 5 (призмы, закрепленные в пластинах) (трения качения, см. рис.11, в). В настоящее время в основном изго товляют цепи с шарнирами качения, которые стандартизованы (ГОСТ 13552—81*). Для образования шарниров в отвер стия звеньев вставляют призмы с цилин дрическими рабочими поверхностями. Призмы опираются на лыски. При специ альном профилировании отверстии пластин и соответствующих поверхностей призм можно получить в шарнире практически чистое качение. Имеются экспери ментальные и эксплуатационные данные о том, что ресурс зубчатых цепей с шарнира ми качения во много раз выше, чем цепей с шарнирами скольжения. Во избежание бокового сползания цепи со звездочек предусматривают направ ляющие пластины, представляющие со бой обычные пластины, но без выемок для зубьев звездочек. Применяют внутренние или боковые направляю щие пластины. Внутренние направляющие пластины требуют проточки соответствую щей канавки на звездочках. Они обеспечивают лучшее направление при высоких скоростях и имеют основное применение. Вкладыш 4 ипризмы 5 изготовляют из цементуе мыхсталей 15 и 20 с закалкой до HRC 52—60. В зависимости от расположения зубьев цепи бывают односторонними (см. рис. 11) и двусторонними (см. рис. 3). Достоинствами зубчатых цепей по срав нению с роликовыми являются меньший шум, повышенная кинематическая точ ность и допускаемая скорость, а также повышенная надежность, связанная с многопластинчатой конструкцией. Однако они тяжелее, сложнее в изготовлении и дороже. Поэтому они имеют ограничен ное применение и вытесняются роликовыми цепями.  Рис. 12. Звездочка втулочной и роликовой цепей Звездочки для приводных цепей. По конструкции звездочки напоминают зубчатые колеса. Профиль их зубьев зависит от типа цепи. Звездочки роликовой и втулочной цепей (рис. 12) имеют рабочий профиль зуба, очерченный дугой окружности; звездочки зубчатых цепей (рис.13) — прямолинейный рабочий профиль. В связи с тем, что зубья звездочек в роликовых передачах имеют относительно небольшую ширину, звездочек в роликовых передачах имеют относительно небольшую ширину, звездочки нередко изготовляют из диска и ступицы, соединяемых болтами, заклепками или сваркой. Для облегчения замены после износа, звездочки, устанавливаемые на валах между опорами, в машинах с трудной раз боркой делают разъемными по диаметральной плоскости. Плоскость разъема проходит через впадины зубьев, для чего числи зубьев звездочки приходится вы бирать чётным. Долговечность и надежность цепей передачи во многом зависит от правильного выбора профиля зубьев звездочки, ее параметров, материала и термической обработки.  Рис.13. Звездочка зубчатой цепи Важным фактором для увеличения долговечности цепной передачи яв ляется правильный выбор числа зубьев меньшей звездочки. При малом числе зубьев плавность передачи снижается, наблюдается повышенное из нашивание цепи из-за большого угла поворота шарнира и значительных динамических усилий. При износе шарниров и увеличении в связи с этим шага цепь стремится подняться по профилю зубьев, причем тем выше, чем больше число зубьев звездочки. При большом числе зубьев даже у мало изношенной цепи в результате радиального сползания по профилю зуб цепь соскакивает с ведомой звездочки. Рекомендуемые числа зубьев меньшей звездочки в зависимости от передаточного числа приведены в табл.1. Максимальное число зубьев большей звездочки также ограничено: для втулочной цепи < 90; для роликовой < 120; для зубчатой < 140. Предпочтительно принимать нечетные числа зубьев звездочек, что в сочетании с четным числом звеньев цепи способствует более равномерному ее изнашиванию. Материал звездочек выбирают в зависимости от назначения и конст рукции передачи. Звездочки с большим число зубьев тихоходных передач (до 3 м/с) при отсутствии ударных нагрузок допустимо из готовлять из чугуна марки СЧ 20, СЧ 30 с закалкой. В неблагоприятных условиях с точки зрения износа, например в сельскохозяйственных машинах, применяют антифрикционный и высокопрочный чугун с закалкой. Для изготовления ведущих звездочек с малым числом зубьев ( < 30) неответственного назначения применяют сталь 20 (цемента ция, закалка, отпуск); ответственного назначения — сталь 40, 50 (закалка, отпуск); при повышенных передаваемых нагрузках сталь 40Х, 45Х, 45ХН (закалка, отпуск). Для ведомых звездочек больших диаметров с большим числом зубьев ( > 50), кроме перечисленных материалов, может быть при менен серый чугун СЧ15, СЧ20, СЧ35 и др. При необходимости бесшумной и плавной работы передач мощностью Р £ 5 кВт и £ 8 м/с можно изготовлять венцы звездочек из пластмасс — тексто лита, полиформальдегида, полиамидов, что приводит к снижению шума и к повышению долговечности цепей (в связи со сниже нием динамических нагрузок). Вследствие невысокой прочности пласт масс применяют также металлопластмассовые звездочки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||