Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

|

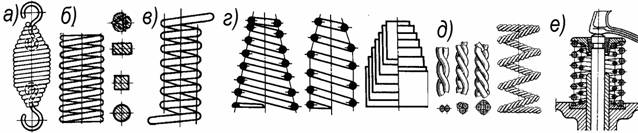

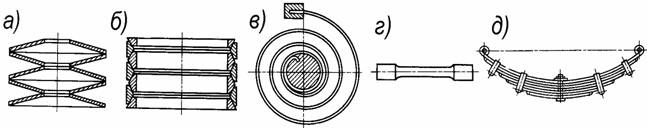

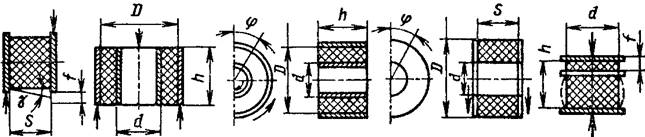

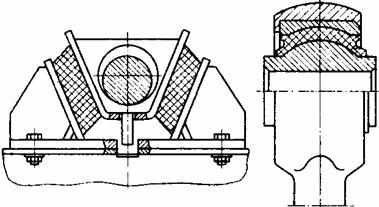

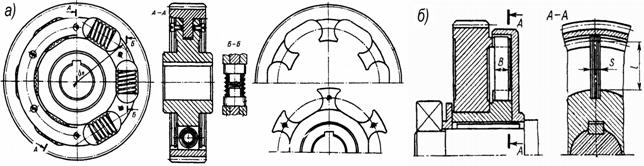

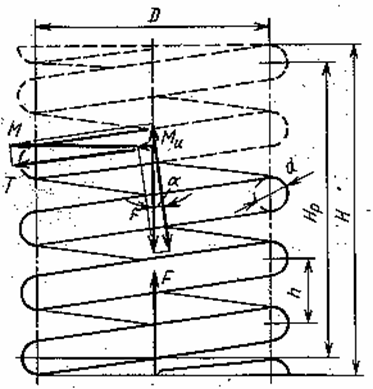

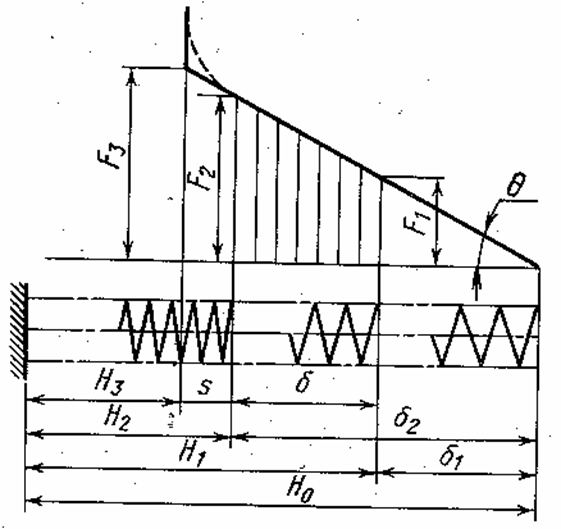

Раздел 12. Упругие элементы в машинах В каждой машине есть специфические детали, принципиально отличающиеся от всех остальных. Их называют упругими элементами. Упругие элементы имеют разнообразные, весьма непохожие друг на друга конструкции. Поэтому можно дать общее определение. Упругие элементы – детали, жёсткость которых намного меньше, чем у остальных, а деформации выше. Благодаря этому своему свойству упругие элементы первыми воспринимают удары, вибрации, деформации. Чаще всего упругие элементы легко обнаружить при осмотре машины, как, например, резиновые покрышки колёс, пружины и рессоры, мягкие кресла водителей и машинистов. Иногда упругий элемент скрыт под видом другой детали, например, тонкого торсионного вала, шпильки с длинной тонкой шейкой, тонкостенного стержня, прокладки, оболочки и т.п. Однако и здесь опытный конструктор сможет распознать и применять такой "замаскированный" упругий элемент именно по сравнительно малой жёсткости. Упругие элементы находят широчайшее применение: - для амортизации (снижение ускорений и сил инерции при ударах и вибрации за счёт значительно большего времени деформации упругого элемента по сравнению с жёсткими деталями, например рессоры автомобиля); - для создания постоянных сил (например, упругие и разрезные шайбы под гайкой создают постоянную силу трения в витках резьбы, что препятствует самоотвинчиванию, сил прижатия диска муфты сцепления); - для силового замыкания кинематических пар, чтобы исключить влияние зазора на точность перемещения, например в распределительном кулачковом механизме двигателя внутреннего сгорания; - для аккумуляции (накопления) механической энергии (часовые пружины, пружина оружейного бойка, дуга лука, резина рогатки и т.д.); - для измерения сил (пружинные весы основаны на связи веса и деформации измерительной пружины по закону Гука); - для восприятия энергии удара, например буферные пружины, применяемые в железнодорожных составах, артиллерийских орудиях; Классификация. Обычно упругие элементы выполняются в виде пружин различных конструкций (рис. 1).  Рис. 1. Конструкции пружин Основное распространение в машинах имеют упругие пружины растяжения (а), сжатия (б) и кручения (в) с различным профилем сечения проволоки. Применяются также фасонные (г), многожильные (д) и составные пружины (е) имеющие сложную упругую характеристику применяющиеся при сложных и высоких нагрузках. Цилиндрическая или коническая форма пружин удобна для размещения их в машинах. В упругих пружинах сжатия и растяжения витки подвержены кручению. Цилиндрическая форма пружин удобна для размещения их в машинах. Разработано множество конструкций специальных пружин (рис.2).  Рис.2. Специальные пружины Наиболее часто используемые – тарельчатые (а), кольцевые (б), спиральные (в), стержневые (г) и листовые рессоры (д), обладающие кроме амортизирующих свойств высокой способностью гасить (демпфировать) колебания за счёт трения между пластинами. Кстати, такой же способностью обладают и многожильные пружины (рис. 1.д). Тарельчатые пружины применяют при больших нагрузках, малых упругих перемещениях и стесненных габаритах по оси приложения нагрузки. Широко применяются неметаллические упругие элементы (рис.3), выполненные, как правило, из резины или полимерных материалов.  Рис.3. Типовые резиновые упругие элементы Такие резиновые упругие элементы применяются в конструкциях упругих муфт, виброизолирующих опор (рис.4), мягких подвесок агрегатов и ответственных грузов. При этом компенсируются перекосы и несоосности. Для защиты резины от износа в них применяют металлические детали – трубки, пластины и т.п. материал элементов – техническая резина с пределом прочности ³ 8 МПа, модуль сдвига G = 500…900 МПа. В резине, из-за малого модуля упругости, рассеивается от 30 до 80 процентов энергии колебаний, что примерно в 10 раз больше, чем у стали.  Рис. 4. Упругая опора вала Пружины и резиновые упругие элементы применяются в конструкциях некоторых ответственных зубчатых колёс, где они сглаживают пульсации передаваемого вращающего момента, заметно увеличивая ресурс изделия (рис.5).  Рис.5. Упругие элементы в зубчатых колёсах а – пружины сжатия, б – пластинчатые пружины Здесь упругие элементы встраиваются в конструкцию зубатого колеса. Для больших нагрузок при необходимости рассеяния энергии вибрации и ударов применяют пакеты упругих элементов (пружин). Идея состоит в том, что при деформации составных или слоистых пружин (рессор) энергия рассеивается за счёт взаимного трения элементов, как это происходит в слоистых рессорах и многожильных пружинах. Пластинчатые пакетные рессоры (рис.2.д) за счёт своего высокого демпфирования успешно применялись с первых шагов транспортного машиностроения ещё в подвеске карет, применялись они и на электровозах, и электропоездах первых выпусков, где были из-за нестабильности сил трения позже заменены витыми пружинами с параллельными демпферами, их можно встретить в некоторых моделях автомобилей и строительно-дорожных машин. Материалы для пружин должны иметь высокие и стабильные во времени упругие свойства. Основным материалом для пружин являются высокоуглеродистые стали (У9А…У12А), стали легированные кремнием (60С2А), марганцем (65Г), хромом, ванадием, никелем (50ХГА, 50ХФА, 65С2ВА и др.). Пружины из проволоки диаметром до 8…10 мм изготавливают холодной навивкой, преимущественно прошедшей термообработку, а после навивки подвергают только отпуску. Пружины из проволоки большего сечения навивают в горячем состоянии, затем закаливают. Пружины, подвергнутые переменным напряжениям, дополнительно подвергают пластическому деформированию, так называемому заневоливанию. Основной характеристикой пружины, как и всякого упругого элемента, является жёсткость или обратная ей податливость. Жёсткость K определяется зависимостью упругой силы F от деформации x. Если эту зависимость можно считать линейной, как в законе Гука, то жёсткость находят делением силы на деформацию K =F / x. Если зависимость нелинейна, как это и бывает в реальных конструкциях, жёсткость находят, как производную от силы по деформации K=∂F/∂x. Очевидно, что здесь нужно знать вид функции F=f(x). Упругие элементы требуют весьма точных расчётов. В частности, их обязательно рассчитывают на жёсткость, поскольку это главная характеристика. При этом неточности расчетов не могут быть компенсированы запасами жесткости. Однако конструкции упругих элементов столь разнообразны, а расчётные методики столь сложны, что привести их в какой-либо обобщённой формуле невозможно. Конструирование и расчет цилиндрических витых пружин растяжения и сжатия Основное применение в машиностроении имеют пружины из круглой проволоки благодаря их наименьшей стоимости и лучшей их работой при напряжениях кручения. Пружины характеризуются следующими основными геометрическими параметрами (рис.6): - диаметр проволоки d; - средний диаметр D; - индекс пружины c = D/d; - шаг витков h; - угол подъема витков , ; - длина рабочей части пружины НР; - число рабочих витков i = HP/h.  Рис.6. Основные геометрические параметры витой цилиндрической пружины Чем податливее должна быть пружина, тем больше берется индекс пружины и число витков. Обычно индекс пружины выбирают в зависимости от диаметра проволоки в следующих пределах: d, мм ...До 2,5…3-5….6-12 с …… 5 – 12….4-10…4 – 9 Пружины растяжения навивают таким образом, чтобы было обеспечено начальное натяжение (давление) между витками. Это натяжение выбирают 1/3…1/4 предельной силы для пружины, при которой ее испытывают и которая вызывает напряжения, близкое к пределу упругости. Такую навивку называют закрытой. На концах пружин для крепления могут быть прицепы в виде изогнутых витков. Наиболее совершенными являются крепления с помощью ввертываемых резьбовых пробок с крючками. Пружины сжатия навивают открытой навивкой с просветом между витками на 10…20% больше расчетных осевых упругих перемещений каждого витка при максимальных рабочих нагрузках. Для того чтобы нагрузка на пружину передавалась по ее оси, конечные витки прижимают к соседним виткам, а торцевые поверхности пружины шлифуют. Пружины делятся на классы. 1-й класс – для больших чисел циклов нагружений (клапанные пружины двигателей автомобилей). 2-й класс для средних чисел циклов нагружений и 3-й класс – для малых чисел циклов нагружений. По точности пружины делятся на группы. 1-я группа точности с допускаемыми отклонениями по силам и упругим перемещениям ± 5 %, 2-я группа точности – на ± 10 % и 3-я группа точности ± 20 %. Силовые факторы, действующие в лобовом поперечном сечении пружин растяжения и сжатия, сводятся к моменту M = FD/2, вектор которого перпендикулярен оси пружины и силе F, действующей вдоль оси пружины (рис.6). Момент М раскладывается на крутящий Т и изгибающий МИ моменты: и . (1) В большинстве пружин угол подъема витков небольшой, не превышает < 10…12о. Поэтому расчет можно вести по крутящему моменту, пренебрегая изгибающим моментом из-за его малости. Максимальное напряжение кручения, возникающее на внутренних волокнах, составляет где k – коэффициент, учитывающий кривизну витков, . c = D/d …………..4……..5……6…..…8…..…10……12 k………………..1,37….1,29…1,24…1,17…..1,14….1,11 Из приведенной зависимости (2) получаем формулу для определения диаметра проволоки при проектном расчете пружин . (3) Осевое упругое сжатие пружин определяют как суммарный угол закручивания пружины q, умноженный на средний радиус пружины , (4) где l1 – податливость одного витка, то есть сжатие витка от единичной силы, ; G – модуль сдвига. Потребное число рабочих витков определяют по условию, по которому при возрастании нагрузки от установочной (начальной) Fmin до максимальной Fmax пружина должна получить заданное упругое перемещение . (5) Откуда вычисляют число витков . (6) Полная длина ненагруженной пружины составляет , (7) где Н3 – длина пружины, сжатой до соприкосновения соседних рабочих витков, , полное число витков уменьшено на 0,5 из-за шлифовки каждого конца пружины на 0,25d для образования плоского опорного торца. i1 – полное число витков, , дополнительные 1,5…2,0 витка идут на поджатие для создания опорных поверхностей пружин. Максимальная осадка пружины, т. е. перемещение торца пружины до полного соприкосновения витков составляет, . (8) Шаг пружины определяется по зависимости . (9) Длину проволоки для изготовления пружины рассчитывают из соотношения . (10) Зависимость между нагрузкой и осадкой пружины сжатия показана на рис. 7.  Рис.7. Диаграмма пружины сжатия Вопросы для самопроверки - По какому признаку в конструкции машины можно найти упругие элементы ? - Для каких задач применяются упругие элементы ? - Какая характеристика упругого элемента считается главной ? - Из каких материалов следует изготавливать упругие элементы ? Раздел 13. Методы повышения конструкционной прочности деталей машин Характеристики механических свойств конструкционных материалов для изготовления деталей машин (характеристики упругости, прочности, пластичности и др.) определяют путем испытаний стандартных образцов в стандартных условиях. В реальных конструкциях эти свойства не всегда проявляются в полной мере. Особенно заметно это несоответствие между характеристиками прочности, полученными при испытании лабораторных образцов, и конструкционной прочностью как максимальным сопротивлением материала, реализуемым в деталях машин. Особый характер проявления механических свойств материала, воплощенного в деталь или конструкцию, связан с влиянием трех групп факторов: эксплуатационных, технологических и конструкционных. Эксплуатационные факторы. Эксплуатационные факторы определяются назначением детали и условиями его эксплуатации (температурой, видом и характером нагружения, окружающей средой и т.п.); они определяют выбор материала для проектируемого изделия и конструкции. Большой эффективности в повышении конструкционной прочности и снижении материалоемкости изделий можно достичь за счет технологических факторов, связанных с предысторией металлургической, механической и термической переработки материала. Технологические методы. Известно, что прочность – это свойство материала, зависящее от его природы (химического состава) и структурного состояния. Прочность реальных конструкционных материалов из-за наличия дефектов структуры на два-три порядка ниже теоретической, характеризуемой сопротивлением разрыву межатомных связей. Поэтому практически все технологические методы повышения конструкционной прочности материалов основаны на создании такого структурного состояния, при котором обеспечивалось бы сведение к минимуму влияние имеющихся дефектов, в том числе, на субмикроуровне (дислокаций). Это осуществляется путем легирования, предварительной пластической деформации, термической, термомеханической, химико-термической обработок. Необходимые характеристики физико-механических свойств достигаются и повышением чистоты выплавляемого металла. Для этого в промышленности все более широко внедряется вакуумно-дуговой, электронно-лучевой и другие виды переплавов. За счет применения выше перечисленных технологических методов удается достичь высоких уровней прочности материалов: для сталей - =1600...2000 МПа, для титановых сплавов - =1000...1250 МПа, для алюминиевых сплавов - =550...600 МПа и т.п. Для повышения циклической прочности и износостойкости применяют технологические методы поверхностного упрочнения, поверхностную закалку, химико-термическую обработку (азотирование, цементацию), поверхностное пластическое деформирование (обдувку дробью, обкатку роликами и др.). Следует иметь в виду, что повышение характеристик прочности материала путем использования различных технологических приемов, как правило, сопровождается снижением характеристик пластичности и вязкости разрушения. Показателен в этом отношении характер зависимости конструкционной прочности от взаимного сопротивления материала . Наличие на этой зависимости максимума свидетельствует о том, что повышение за счет термообработки или иными способами имеет смысл только до определенных пределов, так как снижение при этом пластичности препятствует перераспределению напряжений в зонах концентрации, а снижение вязкости повышает вероятность хрупкого разрушения. Отметим, если деталь изготовлена из пластичных материалов, то к эффективным способам оптимизации распределения напряжений можно отнести тренировку изготовленного изделия с перегрузками (автофретирование). Этот способ упрочнения деталей применим только в том случае, если в процессе эксплуатации нагрузка не изменяет знак. В настоящее время для достижения высокой конструкционной прочности широко используются композиционные материалы, состоящие из мягкой матрицы и высокопрочных волокон, оптимально ориентированных по отношению к действующему в детали полю напряжений. Композиционные материалы позволяют рационально согласовать «поля напряжений» с «полями сопротивлений» материала. Они отличаются высокой трещиностойкостью, так как при образовании трещин, например, из-за разрушения волокна, ее распределение тормозится мягкой матрицей. Недостатком композиционных материалов на неметаллической основе является их интенсивное старение, сопровождающееся охрупчиванием. |