Ваганов В.М. 2009. Ваганов В.М. Учебное пособие для студентов специальности Технология машиностроения

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

|

Федеральное агентство по образованию Псковский государственный политехнический институт В.М. Ваганов Проектирование и расчет кондукторов Учебное пособие для студентов специальности «Технология машиностроения» Рекомендовано к изучению Научно-методическим советом Псковского государственного политехнического института. Псков Издательство ППИ 2009 УФК……. ББК…….. Рекомендовано к изучению Научно-методическим советом Псковского государственного политехнического института Рецензенты: - Чижевский А.Б. – к.т.н., директор ООО «Инструмент-М»; - Солнышкин Н.П. – к.т.н., профессор кафедры ТМ ППИ Ваганов В.М. Проектирование и расчет кондукторов: учебное пособие. – Псков: Издательство ППИ, 2008. - с., - ил. Содержит методический и справочный материал для выполнения курсовой работы (курсового проекта) по проектированию кондукторов для обработки отверстий на сверлильных станках. В нем представлены компоновки характеристик групп кондукторов, рассмотрена методика их расчета на точность. Рассмотрены вопросы определения потребных сил закрепления заготовок при сверлении отверстий. Приведены примеры расчетов сил закрепления. В приложении даны материалы на скальчатые кондукторы, ГОСТы на кондукторные втулки и типовые технические требования к приспособлениям для сверлильных станков. Предназначено для студентов специальности 151001 «Технология машиностроения» и других машиностроительных специальностей высших учебных заведений. Может быть использована в техникумах и колледжах, а также в практической работе конструкторов и технологов, которые занимаются проектированием технологической оснастки. УДК…… ББК…… Ваганов В.М. Псковский государственный политехнический институт, 2009 Содержание Введение……………………………………………………………………………..4 1. Расчет кондукторов на точность………………………………………………..4 1.1. Факторы, вызывающие погрешность………………………………………..4 1.2. Методика расчета точности…………………………………………………..4 1.3. Расчет точности характерных групп кондукторов………………………….7 1.4. Выбор допусков на изготовление и износ деталей кондуктора и диаметров инструмента……………………………..11 1.5. Примеры расчета точности………………………………………………… .13 Введение Для обработки отверстий на сверлильных станках проектируется и изготовляется многообразная оснастка: скальчатые и другие типы кондукторов, поворотные столы и стойки, многошпиндельные и револьверные головки, всевозможный вспомогательный инструмент и т. п. Приспособления для сверлильных станков имеют большое разнообразие конструкций по устройству кондукторных плит, по методу базирования и крепления обрабатываемых заготовок и по другим признакам. Широкое распространение получила переналаживаемая механизированная и частично автоматизированная сверлильная оснастка с пневматическим приводом. В данном методическом пособии содержится методический и справочный материал по расчету кондукторов на точность и определению потребных сил закрепления заготовок при сверлении. Для выполнения курсового проекта по проектированию наладки на скальчатый кондуктор в приложении даны материалы на скальчатые, консольные кондукторы с пневматическим зажимом (ГОСТ 16889 - 71), ГОСТы на стандартные кондукторные втулки и типовые технические требования к приспособлениям для сверлильных станков. 1. Расчет кондукторов на точность 1.1. Факторы, вызывающие погрешность Кондукторы отличаются от других приспособлений тем, сто имеют дополнительные погрешности, вызываемые центрированием инструмента и втулок. Наибольшее отклонение от заданных размеров дают кондукторы, имеющие сменные втулки, центрирующие и установочные элементы, различные подвижные соединения. Точность сверления в кондукторах обусловлена следующими основными факторами: [9, 10]

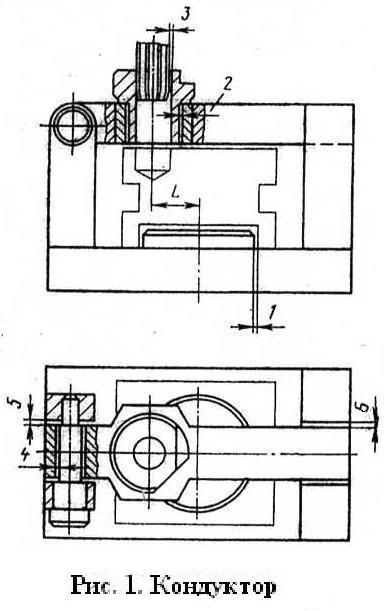

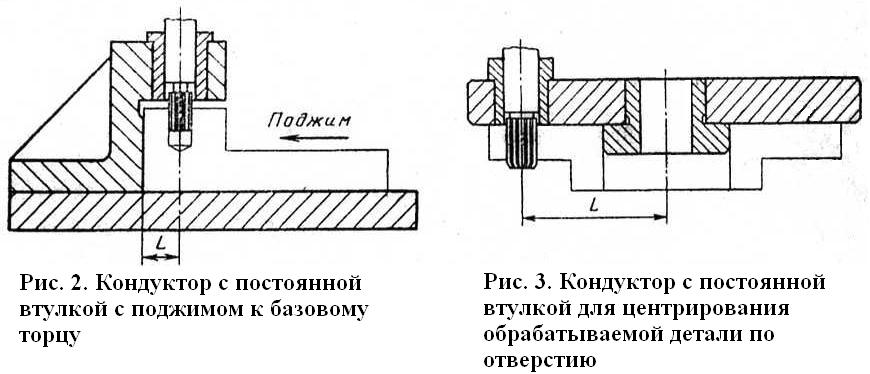

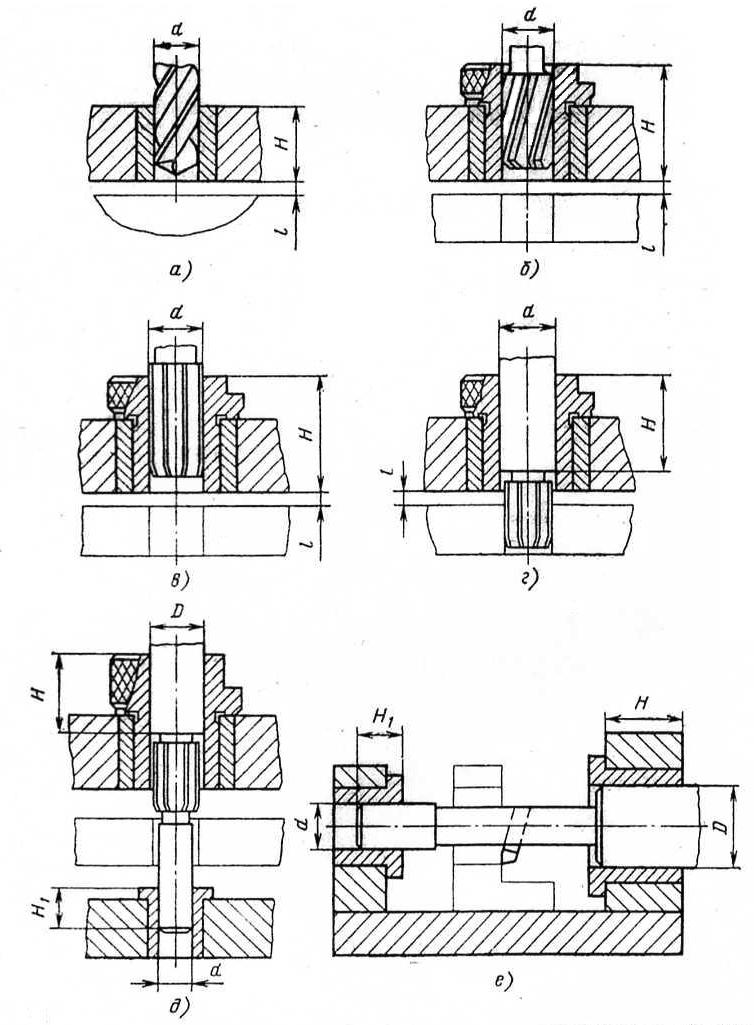

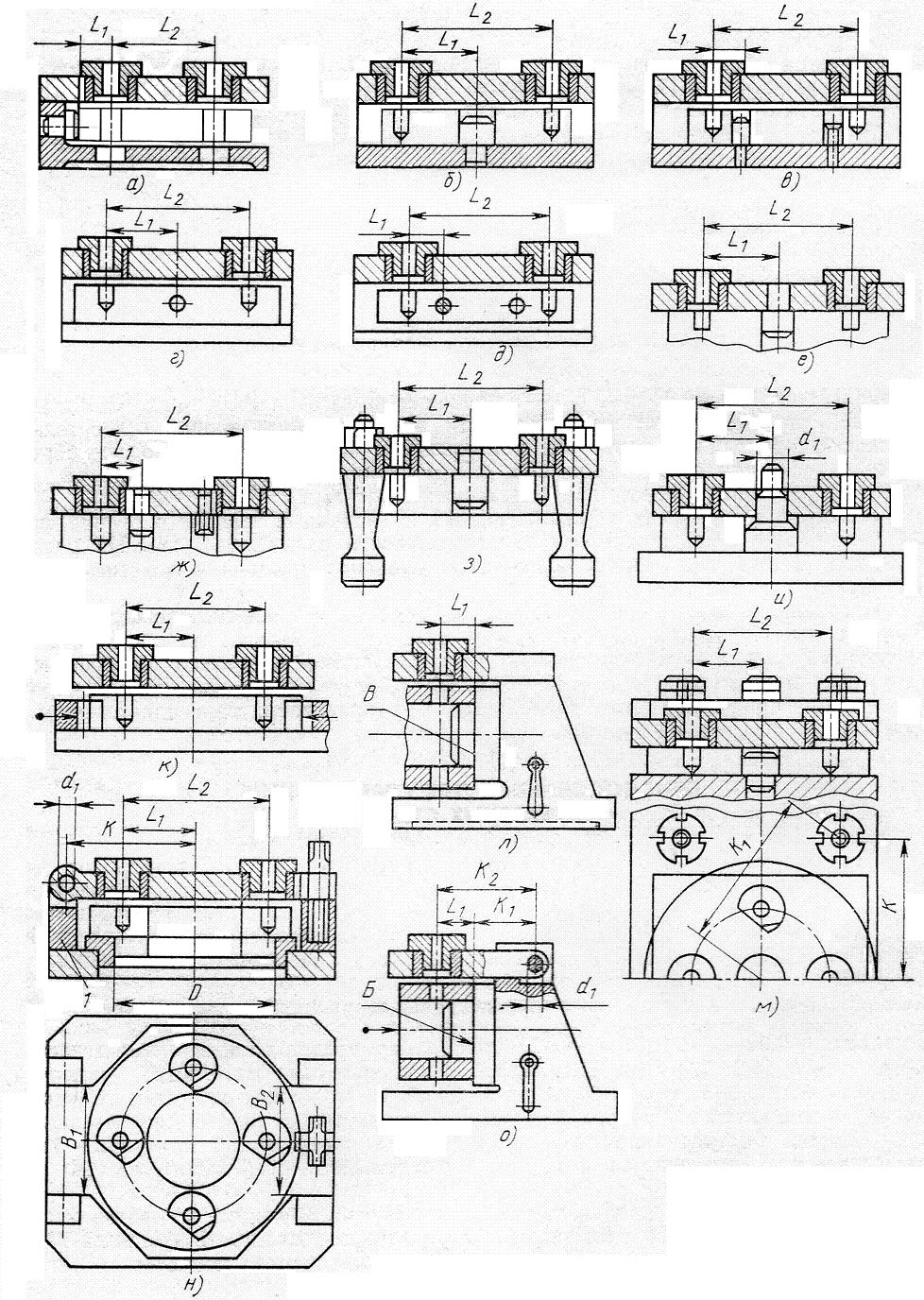

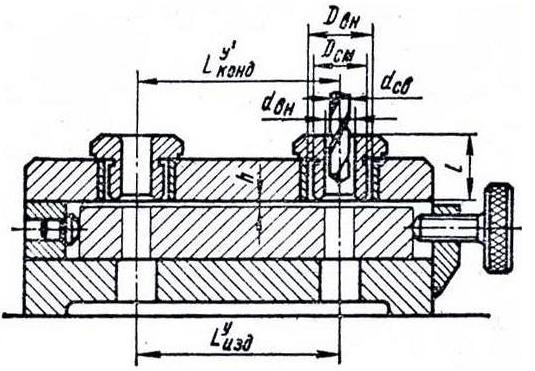

1.2. Методика расчета точности При обработке отверстий в кондукторах возникают погрешности расстояний осей отверстий, заданных в заготовке, от конструкторских баз и погрешности взаимного положения осей нескольких отверстий между собой. Число факторов, вызывающих эти погрешности, колеблется в широких пределах. [8] Наибольшие отклонения от заданных размеров дают кондукторы, имеющие сменные втулки, цилиндрические центрирующие и установочные элементы и различные подвижные соединения (рис. 1). При особо точных размерах по координате L зазоры 1, 2, 3, 4, 5 и 6 вызывают неизбежные погрешности.  Практически установлено, что координаты с отклонениями в пределах 0,015 мм следует выдерживать по кондукторам без сменных кондукторных втулок специальным инструментом, имеющим гладкие направляющие. Решение этой задачи облегчается, если координата задана не от цилиндрической поверхности, а от базового торца, к которому обрабатываемая деталь поджимается (рис. 2). Практически установлено, что координаты с отклонениями в пределах 0,015 мм следует выдерживать по кондукторам без сменных кондукторных втулок специальным инструментом, имеющим гладкие направляющие. Решение этой задачи облегчается, если координата задана не от цилиндрической поверхности, а от базового торца, к которому обрабатываемая деталь поджимается (рис. 2).Координаты с отклонениями в пределах 0,030 мм можно выдерживать в кондукторе, имеющем в качестве центрирующего элемента цилиндрическую поверхность, но и в этом случае сменные кондукторные втулки не рекомендуется применять (рис 3). Координаты с отклонениями в пределах 0,050 мм можно выдерживать в кондукторах с цилиндрическим центрирующим элементом, а также применяя сменные втулки. Подвижное соединение деталей кондуктора не допускается. Размеры с отклонениями в пределах 0,075 мм и более могут быть получены с помощью кондукторов.  Во всех случаях расстояние от торца кондукторной втулки до обрабатываемой поверхности и длина направляющей части втулки должны быть выдержаны. Как показано на рис. 4; отношение длин к диаметрам должно быть установлено к началу работы инструмента.  Рис. 4. Схемы расположения кондукторных втулок относительно обрабатываемой поверхности и длина направляющей части втулок: а – при сверлении В данном учебном пособии приводятся методика и формулы для проверочного расчета точности спроектированного кондуктора. Рекомендуется следующий порядок расчета [5] .При проектировании на чертеже общего вида кондуктора необходимо указать размеры с отклонениями, посадки и технические требования, определяющие взаимное расположение элементов кондуктора. Допуски на соответствующие размеры деталей кондуктора намечаются приближенно в соответствии с принятыми рекомендациями (см таб. 1, 2) и уточняются по результатам расчетов. Необходимо максимально использовать стандартные детали и узлы. Принимаемые отклонения размеров должны обеспечить выполнение условия: где Чтобы убедится в этом надо выполнить расчеты величины погрешности Может оказаться, что и повторный расчет не приведет к желаемым результатам; тогда надо пересмотреть конструкцию кондуктора, а может быть поставить вопрос об изменении базы или допуска на выдерживаемый размер, если он занижен. Условие 1.3. Расчет точности характерных групп кондукторов В связи с большим многообразием кондукторов рассмотрим методику их расчета для нескольких характерных групп, классифицированных по характеру связи центрирующих и установочных элементов с кондукторными втулками (рис. 5). [ 9 ] Группа 1. Кондукторы с неподвижной кондукторной плитой (рис. 5, а – д), накладные (рис. 5, е - ж), опрокидываемые (рис. 5, з) оснащены быстросменными кондукторными втулками. Для кондукторов этой группы отклонение δL1g для размера L1g:  , (1) , (1)где  Рис. 5. Типы кондукторов εз - погрешность закрепления, возникающая от сил зажима; εп1 – погрешность изготовления приспособления, вносимая из-за отклонения от перпендикулярности оси отверстий втулок относительно опорной плоскости плиты; δL1k – допустимое отклонение на координатный размер кондуктора, который равен расстоянию от оси отверстия гнезда до базового упора (рис. 5, а) или оси центрирующего пальца (рис. 5, б-з) ; е – эксцентриситет быстросменной кондукторной втулки; Sв – наибольший предельный зазор между втулкой и втулкой-гнездом; Х – смещение оси отверстия из-за перекоса оси инструмента относительно оси направляющего отверстия втулки: Sи – наибольший зазор между инструментом и втулкой с учетом износа втулки; Н – длина направляющей части втулки; h – вылет инструмента; l– длина отверстия обработки; εизм – погрешность измерения детали. Для размера L2g отклонение δL2gопределяется: Погрешность закрепления не учитывают, если направление приложения сил зажима совпадает с осью инструмента. В противном случае необходимо дополнительно рассчитывать погрешность закрепления. Группа 2. К этой группе относятся кондукторы со съемной кондукторной плитой (рис. 5, и), самоцентрирующие (рис. 5, к), поворотные с неподвижной плитой (рис.5, л). Расчетное уравнение при выдерживании размера L1 имеет вид:  , (3) , (3)в отличие от уравнения (1) к числу погрешностей добавилась погрешность изготовленияεп2, вносимая наличием подвижных соединений в кондукторе: для кондукторов со съемной кондукторной плитой – зазор между плитой и пальцем; для самоцентрирующих – погрешность центрирования детали; для поворотных – торцового биения упорной поверхности В. При выдерживании размера L2 погрешность δL2g определяют по формуле (2). Группа 3. Кондукторы поворотные с откидной плитой (рис. 5, в), скальчатые с нижним центрированием заготовки (рис. 5, м). Для определения δL2g при выдерживании размераL2g расчеты ведут аналогично кондукторам первой и второй групп. При выдерживании координатного размера L1g необходимо учитывать отклонение размера δL1g из-за колебания размера К вследствие наличия зазоров в скальчатых направляющих. Для скальчатых кондукторов:  , (4) , (4)где δh1 – допустимое отклонение на расстояние от плоскости осей скалок до оси окружности L2 , на которой расположены оси втулок или отверстий втулок-гнезд; δh2 - допустимое отклонение на расстояние между плоскостью, проходящей через оси направляющих отверстий под скалки до оси установочного пальца; S – наибольший односторонний зазор в сопряжении скалок и отверстий. Для скальчатых кондукторов, у которых сменные наладки устанавливаются на установочные пальцы (цилиндрический и срезанный)  , (5) , (5)где δL1H - отклонение на координатный размер от оси центрирующего пальца до оси отверстия под установочный цилиндрический палец в нижней наладке; δL1B - отклонение на координатный размер от оси окружности до оси отверстия под установочный цилиндрический палец в верхней наладке; S1 и S2 – максимальный односторонний зазор соответственно между отверстиями и установочными цилиндрическими пальцами в верхней и нижней наладках; Для кондукторов с откидной плитой (рис. 5, н, о) δh1 - допустимое отклонение на расстояние от оси окружности L2 до оси крепления плиты; δh2 - допустимое отклонение на расстояние от оси установочного отверстия D до оси отверстия в стойке I; S – наибольший зазор в сопряжении d1. Для поворотных кондукторов с откидной плитой δh в расчет не входит, так как этот допуск входит как составная часть в δL1k, который является замыкающим звеном размерной цепи  , ,где δh1 – допустимое отклонение на расстояние от упорной плоскости Б до оси отверстия в корпусе d1 ; δh2 - допустимое отклонение на расстояние от оси отверстия d1 в кондукторной плите до оси отверстия втулки-гнезда; S – зазор в сопряжении d1 ; δБ – торцовое биение поверхности Б при повороте. В случае получения δLg больше допустимого значения, указанного на чертеже, необходимо пересматривать составляющие погрешности, обратив внимание на те из них, которые имеют доминирующее значение. Рекомендуемые поля допусков на исполнительные размеры центрирующих и установочных элементов станочного приспособления приведены в таблице 1. Отклонение диаметров сверл и кондукторных втулок, а также допустимый износ кондукторных втулок – в таблице 2. Определение погрешности закрепления и износа центрирующих элементов следует производить по литературе /1/(табл.3.2; п1-п4). 1.4. Выбор допусков на изготовление и износ деталей кондуктора и диаметров инструмента К направляющим элементам кондукторов относятся кондукторные втулки. Кондукторные втулки стандартизованы и при конструировании сверлильных приспособлений возникает необходимость выбрать втулку по типу и размерам, установить размер и допуск на диаметр её отверстия. При этом за номинальный диаметр отверстия принимают наибольший предельный размер режущего инструмента, а допуски назначают по системе вала. Данные о предельных отклонениях диаметров инструментов приведены в ГОСТ885-77 для сверл, в ГОСТ1672-71 для разверток. Для отверстий кондукторных втулок под сверла, зенкеры черновые развертки применяют поле допуска по F8, а для чистовых разверток – G7; при повышенных требованиях к точности межосевого расстояния применяют соответственно поля допусков G7 и G6. Отверстия во втулках под передние или задние направляющие инструментов выполняют по системе отверстия с полями допусков H8 и H7, а диаметры направляющих соответственно с полями f7 и g6. Для соединения постоянных и промежуточных втулок с кондукторными плитами применяют посадки небольшим натягом Высоту Н постоянных и сменных втулок выбирают по ГОСТ. Она составляет от 0,5 до 2 диаметра отверстия втулки под инструмент. Эксцентриситет наружной поверхности втулки по отношению к отверстию не должен превышать 5 мкм. Допуски на износ кондукторных не разработаны. Предельную величину износа отверстий втулок для сверл и зенкеров на практике принимают 0.8 – 1.0 допуска на изготовление втулки [ ]. В литературе [ ] приводятся некоторые рекомендации по допустимому износу кондукторных втулок. По экспериментальным данным средняя величина износа кондукторных втулок при сверлении отверстий диаметром 10 - на 10 метров пути составляет: при обработке чугуна средней твердости 3-5 мкм; стали 45 – 4-6 мкм; алюминиевых сплавов 1-2 мкм. [ ] По этим данным можно более точно определить число сверлений через кондукторную втулку, задаваясь допустимой величиной её износа. Ориентировочный срок службы кондукторных втулок 10000-15000 сверлений при l Для уменьшения интенсивности износа втулки под дополнительным воздействием проходящей через неё стружки между нижним торцом втулки и заготовки оставляют пространство, заполняя которое отходящая стружка упирается в торец втулки и сбрасывается в сторону. Величину расстояния между втулкой и заготовкой в зависимости от обрабатываемого материала принимают равной 0,3-1 диаметра отверстия втулки. Меньшее расстояние (0,3-0,5)d берут при обработке хрупких материалов (чугун, бронза), большее (0,5-1)d – при обработке вязких материалов (сталь, алюминий). Изменение величины расстояния приводит к снижению точности обрабатываемого отверстия. Допуски на координатные размеры, определяющие положение осей втулок в плите, рекомендуется задавать в 3-5 раз меньше, чем допуски на межценровые расстояния у изделия. Практически допуск на расстояние между осями запрессованных втулок в кондукторах для сверления отверстий на проход под болты, шпильки, а также под резьбы для них принимают ±0,05….±0,1мм, кондукторах для отверстий 7-9 квалитетов точности при допуске расстояния между осями 0,05-0,1мм допуски на координаты составляют ±0,01….±0,03мм. Для облегчения работы студентов в таблицах 1 и 2 приведены предельные отклонения диаметров сверл и отверстий кондукторных втулок, допуски на износ втулок, а также рекомендуемые поля допусков на исполнительные размеры центрирующих и установочных элементов станочного приспособления Таблица 1 Рекомендуемые поля допусков на исполнительный размер центрирующего и установочного элемента станочного приспособления

Координатные размеры, определяющие положение осей втулок в плите, рекомендуется задавать в пределах /1/ Допустимые погрешности измерения (εизм) составляют от 20 (для грубых квалитетов) до 35% допуска на изготовление изделия. Таблица 2 Предельные отклонения диаметров инструментов и втулок

Продолжение таблицы 2

При сверлении отверстий по 12…14 квалитетам точности допуски на износ могут быть увеличены на 50-200%. 1.5 Примеры расчета точности Пример 1. конструируется кондуктор для обработки двух отверстий Ø  Рис. 6. Кондуктор для обработки двух отверстий в обрабатываемой детали. Решение. Для расчета погрешности межцентрового расстояния, обеспечиваемого кондуктором, используем формулу (2) и определим элементы, входящие в нее. где δL2g – отклонение на межцентровое расстояние между отверстиями под кондукторные втулки в кондукторной плите. Согласно рекомендациям (см. раздел 1.4) принимаем δL2k=0,03мм. εп1 – допуск перпендикулярности оси отверстий кондукторных втулок относительно опорной плоскости кондуктора. Обычно допуск перпендикулярности кондукторных втулок на сборочных чертежах задается в пределах 0,01÷0,03мм. Примем εп1 = 0,02мм. Sв – наибольший предельный зазор между втулкой и втулкой-гнездом. В нашем случае при выполнении операции потребуется сверление с последующим развертыванием, поэтому используется кондуктор с быстросменными кондукторными втулками. Выбираем стандартные кондукторные втулки: постоянную, которая будет запрессована в кондукторной плите по посадке  и быстросменную – с посадкой и быстросменную – с посадкой  , внутренний диаметр выполнен , внутренний диаметр выполнен Тогда Sв=Dвн-Dсм, где Dвн – наибольший диаметр отверстия под сменную втулку, мм;Dсм – наименьший наружный диаметр сменной втулки, мм. Имеем Dвн=18,018мм, Dсм=17,983мм, Sв=18,018-17,983=0,035мм е – эксцентриситет быстросменной кондукторной втулки; Принмаем е=0,005 мм Х – смещение оси отверстия из-за перекоса оси инструмента относительно оси направляющего отверстия втулки: Sи – наибольший зазор между инструментом и втулкой с учетом износа втулки; Предельные отклонения диаметров сверла, втулки и допуск на износ выбираем по табл. 1. Имеем: Отклонение диаметра сверла общего назначения Отклонение отверстия кондукторной втулки для сверла общего назначения Допуск на износ кондукторной втулки - 0,025мм Тогда Sи=0,043+0,043+0,025=0,11мм l – длина отверстия обработки, мм; длину lпринимаем по чертежу детали, l= 15мм. h – вылет инструмента, h = (0.3 - 1)d, где d – диаметр отверстия втулки. Материал обрабатываемой заготовки – сталь. Поэтому принимаем h = (0,5 - 1)d; h = 0,5·12 = 6мм H – длина направляющей части втулки. В нашем случае высота втулки H = 20мм. Смещение отверстия из-за перекоса оси инструмента составила: Полученное значение Х = 0,172мм без учёта других погрешностей уже превышает отклонение на межцентровое расстояние между отверстиями в заготовке (по чертежу детали: 120±0,18), из формулы Поэтому, для сверления используем сверла и втулки точного исполнения (табл.2), примем с H = 25мм ; допуск на износ втулки – 0,015. Тогда Sи=0,027+0,024+0,015=0,066 Смещение отверстия из-за перекоса инструмента составит: Погрешность измерения Расчетная погрешность межцентрового расстояния, обеспечиваемого кондуктором, составит: Сравнивая результат расчета с отклонением на межцентровое расстояние между отверстиями в заготовке (120±0,18) видим, что расчетная величина (0,166) меньше допустимого отклонения (0,18). Следовательно, кондуктор обеспечивает требуемую точность обработки. Пример 2. Сконструирована наладка на скальчатый кондуктор с пневматическим зажимом (ГОСТ 16889-71), исполнение 2 для сверления двух отверстий Определить погрешность размера 70±0,15 между осями отверстий в заготовке, обрабатываемой в кондукторе. Кондуктор и деталь, в которой следует обработать отверстия, показаны на рис.7. Решение. При расчете погрешности размера 70±0,20 между осями отверстий будем исходить из отклонений, записанных на рис. 7, и относить эти отклонения к погрешностям случайного характера. Используем формулу (5) для скальчатых кондукторов, у которых сменные наладки устанавливаются на установочные пальцы (цилиндрический и срезанный):  Из рисунка кондуктора и приведенной формулы видно, что кондуктор имеет много сопрягаемых подвижных соединений. Наличие зазоров в сопрягаемых соединениях деталей кондуктора приводят к дополнительным погрешностям. Следует отметить, что кондукторы указанной конструкции можно применять для обработки различных деталей, если межосевые размеры имеют допускаемые отклонения не менее ±0,150мм [ ]. Определим значения каждой из составляющих погрешностей, используя данные, приведенные на рис. 7 и ГОСТ 16889-71 на скальчатые кондуктора. где Диаметр центрирующего пальца Износ пальца определим по формуле [ ] Палец изготовлен из стали 20Х. HRCЭ 56-62. β2 = 0,0015; εизн = 0,0015 · 2000 = 3 мкм.   Рис.7. Скальчатый кондуктор (а) для обработки двух отверстий Ø12Н7 в детали(б). Тогда εn1 – погрешность вносимая из-за отключения от перпендикулярности оси отверстия втулки относительно опорной плоскости плиты. где l – длина обрабатываемого отверстия, мм h – вылет инструмента εn2 – смещение нижнего и верхнего установочных пальцев из-за зазоров между пальцами и отверстиями под пальцы в корпусе кондуктора и постоянной кондукторной плиты. Пальцы в кондукторе устанавливаются по посадке  , следовательно, максимальное смещение пальцев относительно их номинального положения равно 0,035мм и εn2=0,035мм. , следовательно, максимальное смещение пальцев относительно их номинального положения равно 0,035мм и εn2=0,035мм.δL1Н – отклонение на координатный размер от оси центрирующего пальца до оси отверстия под установочный цилиндрический палец в нижней наладке. Из рис. 7 δL1Н=0,03мм. δL1В - отклонение на координатный размер от оси отверстия под цилиндрический установочный палец до оси отверстия под кондукторную втулку в верхней наладке. Из рис. 7 δL1В=0,02мм. Sв – наибольший зазор между втулкой и отверстием под втулку. Отверстия в заготовке должны быть выполнены по 7 квалитету точности. Технологическим процессом предусмотрена обработка отверстий по переходам: отверстия предварительно сверлят и окончательно обрабатывают разверткой. Для направления режущего инструмента используются быстросменные кондукторные втулки с посадкой  . .Максимальный зазор Sв=0,018+0,017=0,035мм. S – половина наибольшего зазора в сопряжении скалок с корпусом. Принята посадка  , тогда , тогда S1 и S2 – максимальный односторонний зазор соответственно между отверстиями и установочными цилиндрическими пальцами в верхней и нижней наладках. Из рис. 7 принята посадка  , ,тогда Здесь диаметры отверстий в наладках под установочные пальцы приняты с отклонением по F8, исходя из условия возможности установки наладок на цилиндрический и срезанный пальцы. Установка наладок на цилиндрический и срезанный пальцы обеспечивается при выполнении условия: где Х – смещение оси отверстия из-за перекоса оси инструмента относительно направляющего отверстия втулки: где Su – наибольший зазор между инструментом и втулкой с учетом износа втулки. Из табл. 2 найдем: предельное отклонение сверла – 0,043мм предельное отклонение отверстия кондукторной втулки +0,046мм допуск на износ втулки – 0,02мм. Тогда Su=0,043+0,043+0,02=0,106мм, при l=45мм; h=6мм; H=20мм. Полученное значение Для уменьшения этой погрешности используем сверла и втулки точного исполнения, а также выберем удлиненную втулку с Н=24мм, допустимый износ втулки примем 0,01мм. Получим Su=0,027+0,018+0,01=0,055мм. Тогда е – эксценриситет быстросменной кондукторной втулки; е=0,005. εизм – погрешность измерения детали; Определим расчетную погрешность на размер 70±0,2  Расчетная величина 0,183мм меньше отклонения 0,2мм, следовательно кондуктор обеспечивает требуемую точность размера 70±0,2мм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||