Учебное пособие по СМ.07. Учебное пособие по СМ. Учебное пособие для выполнения исследовательских лабораторных работ Издание шестое, Переработанное и дополненное Челябинск

Скачать 6.27 Mb. Скачать 6.27 Mb.

|

|

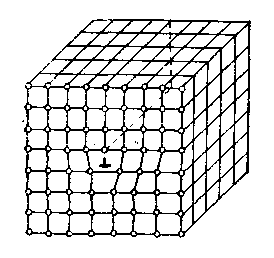

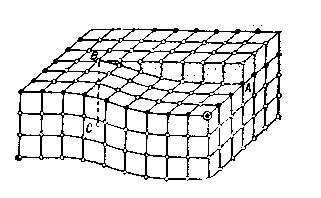

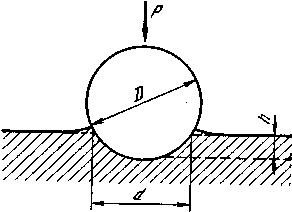

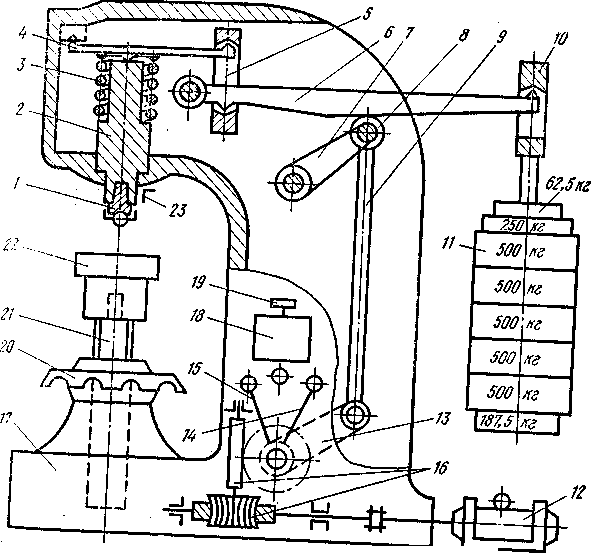

субзерна (фрагменты) – повернуты на несколько градусов. К поверхностным дефектам относятся также и дефекты упаковки. Точечные дефекты, когда отдельные узлы решетки могут быть не заняты атомами (вакансии), отдельные атомы могут оказаться в межузлиях (дислоцированный атом) или наблюдается появление атомов внедрения или замещения (примесные атомы). Линейные дефекты (дислокации) – смещение рядов атомов по отношению к их правильному расположению в кристаллической решетке. Разновидностями линейных дислокаций (рисунок 50) являются краевые, винтовые (рисунок 51) и смешанные дислокации.  Рисунок 50 − Линейная дислокация в кристаллической решетке  Рисунок 51 − Винтовая дислокация в кристаллической решетке В чистом виде металлы не применяются в строительной технике. основными недостатками чистых металлов является большая деформативность и пластичность. В соединениях с другими элементами металлы способны образовывать сплавы. Сплавы – металлические вещества с характерными свойствами металлов, получаемые при затвердевании жидких расплавов. Помимо сплавления сплавы можно получить спеканием, электролизом и др. В отличие от чистых металлов сплавы обладают более широким диапазоном свойств, и именно они применяются в промышленности. Сплав образуется из соответствующих компонентов, в качестве которых могут применяться чистые элементы и устойчивые химические соединения. При кристаллизации сплавов могут образовываться следующие основные твердые фазы: твердые растворы, химические соединения, механические смеси. Процесс кристаллизации металла из расплава легко представить на диаграмме состояния однокомпонентной системы, которая имеет одну критическую точку – температуру кристаллизации. При кристаллизации расплава наблюдается как минимум две критические точки (температуры начала и окончания кристаллизации). Это можно рассмотреть на диаграмме состояния двухкомпонентной системы. Линии ликвидуса и солидуса. Сплавы в зависимости от состава, условий образования могут быть в различных состояниях (твердые растворы, химические соединения, механические смеси). Твердые растворы. Наиболее распространенная фаза в металлических сплавах. Особенность строения – наличие в их кристаллической решетке разнородных атомов при сохранении типа кристаллической решетки растворителя. По характеру распределения атомов растворенного вещества в кристаллической решетке растворителя различают 2 типа твердых растворов: растворы замещения и растворы внедрения. Химические соединения. Они образуются в результате химического взаимодействия компонентов, при этом атомы располагаются в строгом порядке и количественном соотношении. Например, в сплавах железа образуется карбид железа (цементит) Fe3C. Как правило, это твердые, прочные, но хрупкие вещества. Наличие их в сплаве ведет к его упрочнению с одновременным понижением пластичности и ударной вязкости. Химические соединения металлов делятся на две группы. 1 группа − соединения с нормальной валентностью, которые дают металлы с типичными неметаллами (О, S, Cl). Такими соединениями являются оксиды, сульфиды, хлориды. В сплавах такие соединения находятся в виде так называемых неметаллических включений. 2 группа – металлические соединения. Наиболее важные из них – фазы внедрения и электронные соединения. Отличаются разнообразием типов межатомных связей (металлической, ковалентной, ионной) с преобладанием металлической связи. Механические смеси. Они образуются путем срастания кристаллов между собой при раздельной кристаллизации компонентов. Каждый из компонентов сохраняет свои специфические свойства. Структура сплава состоит из кристаллов веществ А и В, связь между которыми осуществляется по границам зерен. Свойства сплавов − средние значения. Железо – серебристо-белый металл. В технически чистом железе примесей 0,10…0,15 %. Свойства зависят от степени его чистоты. Для технически чистого железа tпл = 1539 оС. Твердость невысокая НВ = 80. Железо обладает хорошей пластичностью. Сталь представляет собой сплав железа и углерода С с количеством углерода до 2,14 %. Сталь обладает пластичностью и упругостью. В зависимости от содержания углерода различают стали следующих видов. Углеродистая сталь. Содержит только нормальные примеси (Si, Mn, P, S, O): − низкоуглеродистая сталь содержит углерода менее 0,3 %. Она обладает высокой пластичностью и идет на изделия, изготовляемые штамповкой; − среднеуглеродистая сталь содержит углерода от 0,30 до 0,65 %. Кроме пластичности она обладает твердостью и прочностью. Из нее в основном изготовляют прокатные изделия; − высокоуглеродистая (инструментальная) сталь содержит углерода от 0,65 до 1,50 %. Она обладает высокой твердостью, но является весьма хрупкой и идет на изготовление инструментов. Легированная сталь кроме нормальных примесей содержит и другие добавки (Ni, Cr, W, V, Mo, Ni, Fl и др.). Количество добавок изменяется в больших пределах (2…10 %). К ним относятся и нержавеющие стали, которые содержат легированных добавок более 10 %. Процесс получения стали связан с уменьшением количества углерода и примесей в чугуне путем окисления кислородом воздуха или кислородом, содержащимся в железной руде, до таких соединений, которые могут быть переведены в шлак или удалены из чугуна в газообразном состоянии. Окисление примесей происходит при участии закиси железа по схемам 2Fe + O2 = 2FeO. C + FeO = CO + Fe. Mn + FeO = MnO + Fe. Si + 2FeO = SiO2 + 2Fe. 2P + 5FeO = P2O5 + 5Fe. Наличие извести в шлаке способствует удалению серы: FeS + CaO = CaS+FeO. В конце процесса окисления сталь содержит большое количество закиси железа, которая вредна, так как повышается хрупкость. Чтобы избавиться от нее, необходимо после окисления провести раскисление. Для этого применяют ферросплавы, а также алюминий. Mn + FeO = MnO + Fe. Si + 2FeO = SiO2 + 2Fe. 2Al + 3FeO = Al2O3 + 3Fe. Образовавшиеся оксиды всплывают и удаляются вместе со шлаком. В зависимости от полноты проведения процесса раскисления жидкого металла различают: − спокойную сталь, получающуюся при полном раскислении и застывании металла без выделения газа; такая сталь в слитке имеет плотное и однородное строение; − кипящую сталь, получающуюся при неполном раскислении. В этом случае в процессе застывания закись железа продолжает реагировать с углеродом металла, выделяя оксид углерода в виде пузырьков. Этот процесс продолжается до выделения большей части газа; часть его еще остается в металле и при охлаждении образует газовые пузыри. При этом образуются зоны ликвации, которые характерны неравномерным распределением вредных примесей, что приводит к снижению качества стали. Достоинства кипящей стали – хорошая свариваемость, улучшение процесса обработки и более низкая стоимость. − полуспокойная сталь занимает промежуточное положение между спокойной и кипящей сталями. Цель работы Изучить основные свойства сталей и определить ее твердость. Порядок выполнения работы Для решения поставленной задачи каждое звено студентов изучает различные типы сталей, определяет их пригодность в строительной технике и твердость различными способами. МЕТОДЫ ИСПЫТАНИЙ 1 Изучение свойств стали Свойства стали изучаются по литературным источникам. 2 Определение твердости Твердостью называется сопротивление материала проникновению в него другого более твердого тела. Основными методами определения твердости являются методы внедрения в поверхность испытываемого металла стандартных наконечников (шарики, призмы, конусы) из твердых недеформирующихся материалов под действием статических нагрузок. К ним относятся методы Бринелля, Роквелла и Виккерса. Наиболее простой метод и часто применяемый – метод Бринелля. Значения твердости выражаются числами твердости в различных шкалах. Кроме указанных методов измерения твердости массивных образцов, деталей и полуфабрикатов, используются методы измерения микротвердости, т.е. измерение твердости отдельных составляющих микроструктуры сплавов. При измерении твердости любым способом поверхность испытываемого образца или детали должна быть плоской, так как при измерении твердости цилиндрических образцов наконечник вдавливается глубже, чем при испытании плоских образцов той же твердости, поэтому твердость получается заниженной. Поверхность образца или изделия должна быть горизонтальной и не иметь таких дефектов, как окалина, забоины, грязь, различные покрытия. Все поверхностные дефекты должны быть удалены мелкозернистым наждачным кругом, напильником или наждачной бумагой. При обработке поверхности образца недопустимо изменение твердости вследствие нагрева или наклепа поверхности. При нанесении отпечатка на испытуемое изделие или образец расстояние между соседними отпечатками и до края образца должно быть не менее 3 мм. Для определения твердости по Бринеллю в качестве твердого тела, вдавливаемого в испытуемый материал, используют стальной шарик определенного диаметра D, который вдавливается в испытуемый материал с усилием Р (рисунок 52). После снятия нагрузки на поверхности материала остается шаровой отпечаток диаметром d.  Рисунок 52 − Схема вдавливания стального шарика при испытании твердости стали по Бринеллю. Показателем твердости является число твердости по Бринеллю, обозначаемое НВ (Н – Hardness, англ. – твердость, В – начальная буква названия метода Brinell). Число твердости НВ представляет собой отношение усилия Р площади поверхности F получаемого отпечатка (шарового сегмента) НВ = Р/F. Число твердости НВ определяют с помощью таблиц по значениям диаметра отпечатка d, учитывая диаметр D вдавливаемого шарика и нагрузку Р. Значения твердости НВ рассчитывают по формуле _______ НВ = 2Р/[πD(D – √D2 – d2)] , (57) где Р – нагрузка на шарик, Н; D – диаметр шарика, мм; d – диаметр отпечатка, мм. Твердость по Бринеллю выражается в кгс/мм2 (значение твердости по Бринеллю обычно дают без указания размерности, например, НВ 350). Если нагрузка Р выражена в ньютонах, то число твердости НВ выражается в МПа, при этом размерность записывается так: НВ 3600 МПа. Методом Бринелля можно испытывать материалы с твердостью не более НВ 450. При более высокой твердости испытуемого материала вдавливаемый шарик деформируется и результаты испытания искажаются. Для упрощения вычисления следует пользоваться готовыми расчетными таблицами (таблица 55). Испытания на твердость по Бринеллю проводят на твердомерах марки ТБ, в которых нагрузка на наконечник со стальными шариками прилагается через систему рычагов, нагрузка подбирается комбинацией грузов (рисунок 53). Таблица 55 – Твердость стали по Бринеллю в зависимости от диаметра отпечатка шарика  Рисунок 5 − Схема прибора для определения твердости по Бринеллю 1 – оправка в шариком; 2 – шпиндель; 3 – пружина; 4 – малый грузовой рычаг; 5 – серьга; 6 – большой грузовой рычаг; 7 – качающийся рычаг; 8 – опорный ролик; 9 – шток; 10 – подвеска для грузов; 11 – грузы (гири); 12 – электродвигатель; 13 – кривошип; 14 – неподвижный упор автоматического выключателя; 15 – подвижный упор автоматического выключателя; 16 – червячный редуктор; 17 – станина прибора; 18 – переключатель: 19 – пусковая кнопка; 20 – маховик с гайкой; 21 – подъемный винт; 22 – столик для плоских образцов; 23 – неподвижный упор. Контрольные вопросы 1 Чем обусловлены характерные признаки металлов? 1 Аморфным строением. 2 Химическими связями и аморфным строением. 3 Химическими связями и кристаллическим строением. 4 Электронными межатомными связями и кристаллическим строением. 2 Входящие в состав сплава элементы или вещества находятся 1 В одной из двух видов связи. 2 В одной из трех видов связи. 3 В двух из трех видов связи. 4 В двух из четырех видов связи. 3 Черные металлы в зависимости от содержания в них углерода подразделяются на: 1 Стали, сплавы и чугуны. 2 Сплавы и чугуны. 3 Стали и чугуны. 4 Стали, чугуны и дюралюмины. 4 Что такое аллотропия? 1 Температура, при которой металл переходит из жидкого состояния в кристаллическое состояние. 2 Выделение или поглощение теплоты при переходе металла из жидкого состояния в кристаллическое состояние. 3 Способность одного и того же химического элемента при различной температуре иметь разную кристаллическую структуру. 4 Температура, при которой металл переходит из твердого состояния в жидкое состояние. 5 Чему соответствуют все линии на диаграмме «железо-углерод»? 1 Содержанию углероду в сплаве. 2 Содержанию цементита в сплаве. 3 Критическим точкам. 4 Линиям перекристаллизации сплава. 6 Как изменится твердость и прочность сплавов с изменением количества в них углерода? 1 С увеличением содержания углерода снижаются твердость и прочность. 2 С уменьшением содержания углерода повышаются твердость и прочность. 3 С увеличением содержания углерода увеличиваются твердость и прочность. 4 С уменьшением содержания углерода твердость и прочность не изменяются. 7 В результате какого процесса получают чугун в доменных печах? 1 Чугун получают в результате окисления железа из руд. 2 Чугун получают в результате восстановления железа из руд. 3 Чугун получают в результате нейтрализации железа из руд. 4 Чугун получают в результате расплавления стали. 8 В чем заключается процесс выплавки стали? 1 В уменьшении количества углерода и примесей в чугуне путем окисления их кислородом воздуха. 2 В уменьшении количества углерода и примесей в чугуне путем их восстановления кислородом воздуха. 3 В переплавке железных руд. 4 В увеличении количества углерода в чугуне. 9 Какие из сталеплавильных агрегатов считаются наиболее совершенными? 1 Мартеновские печи. 2 Конвертерные печи. 3 Кислородно-конвертерные печи. 4 Электрические печи. 10 С какой целью производится отжиг стали? 1 С целью повышения твердости и снижения пластичности и вязкости. 2 С целью уменьшения твердости и повышения пластичности и вязкости. 3 С целью повышения свариваемости. 4 С целью повышения ковкости. 11 Полный отжиг – это: 1 Нагрев стали до температуры выше нижних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением. 2 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением. 3 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим очень быстрым охлаждением. 4 Нагрев стали до температуры ниже верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением. 12 Неполный отжиг – это: 1 Нагрев стали до температуры выше нижних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением. 2 Нагрев стали до температуры ниже верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением. 3 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением. 4 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим очень быстрым охлаждением. 13 Закалка – это: 1 Нагрев стали до температуры ниже верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением. 2 Нагрев стали до температуры выше нижних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением. 3 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением. 4 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим очень быстрым охлаждением. 14 В результате чего происходит переход упругой деформации в пластическую? 1 В результате перегрева стали. 2 В результате релаксации напряжений. 3 В результате наклепа. 4 В результате переохлаждения стали. 15Какая из сталей обладает меньшей чувствительностью к старению? 1 Низкоуглеродистая сталь. 2 Легированная сталь. 3 Углеродистая сталь. 4 Низколегированная сталь. 16 В каком из чугунов углерод находится в связанном состоянии? 1 В белом чугуне. 2 В сером чугуне. 3 В ковком чугуне. 4 В ферросплавах. Лабораторная работа № 19 СТРОИТЕЛЬНЫЕ СТАЛИ Общие сведения В строительных конструкциях сталь подвергается различным видам механического воздействия: растяжению, сжатию, удару. Поэтому при расчете строительных конструкций необходимо знать механические характеристики стали, определяемые по результатам испытаний образцов стали на растяжение, твердость и ударную вязкость. Цель работы Определить марку строительной стали по пределу прочности на растяжение до разрыва, по пределу текучести и относительному удлинению. Определить ударную вязкость строительной стали. Сделать заключение о возможности использования испытываемой марки строительной стали для применения в строительстве. Порядок выполнения работы Каждое звено студентов определяет механические характеристики строительной стали различных марок. По окончанию работы в результате обсуждения результатов испытания каждое звено делает свои выводы. 1 Определение марки строительной стали Образцы стали испытывают на растяжение до разрыва. При этом определяют основные механические характеристики: предел пропорциональности, предел текучести, предел прочности при растяжении, относительное удлинение, относительное удлинение после разрыва и др. Для определения предела прочности при растяжение используют цилиндрические и плоские образцы, изготовленные путем соответствующей механической обработки. Образцы цилиндрической формы должны иметь стандартные размеры (рисунок 54, таблица 56). Нормальными называют образцы, у которых диаметр |