|

|

методичка. Гидравлика Проектирование и расчет (1). Учебное пособие кемерово 2020 Министерство науки и высшего образования Российской Федерации

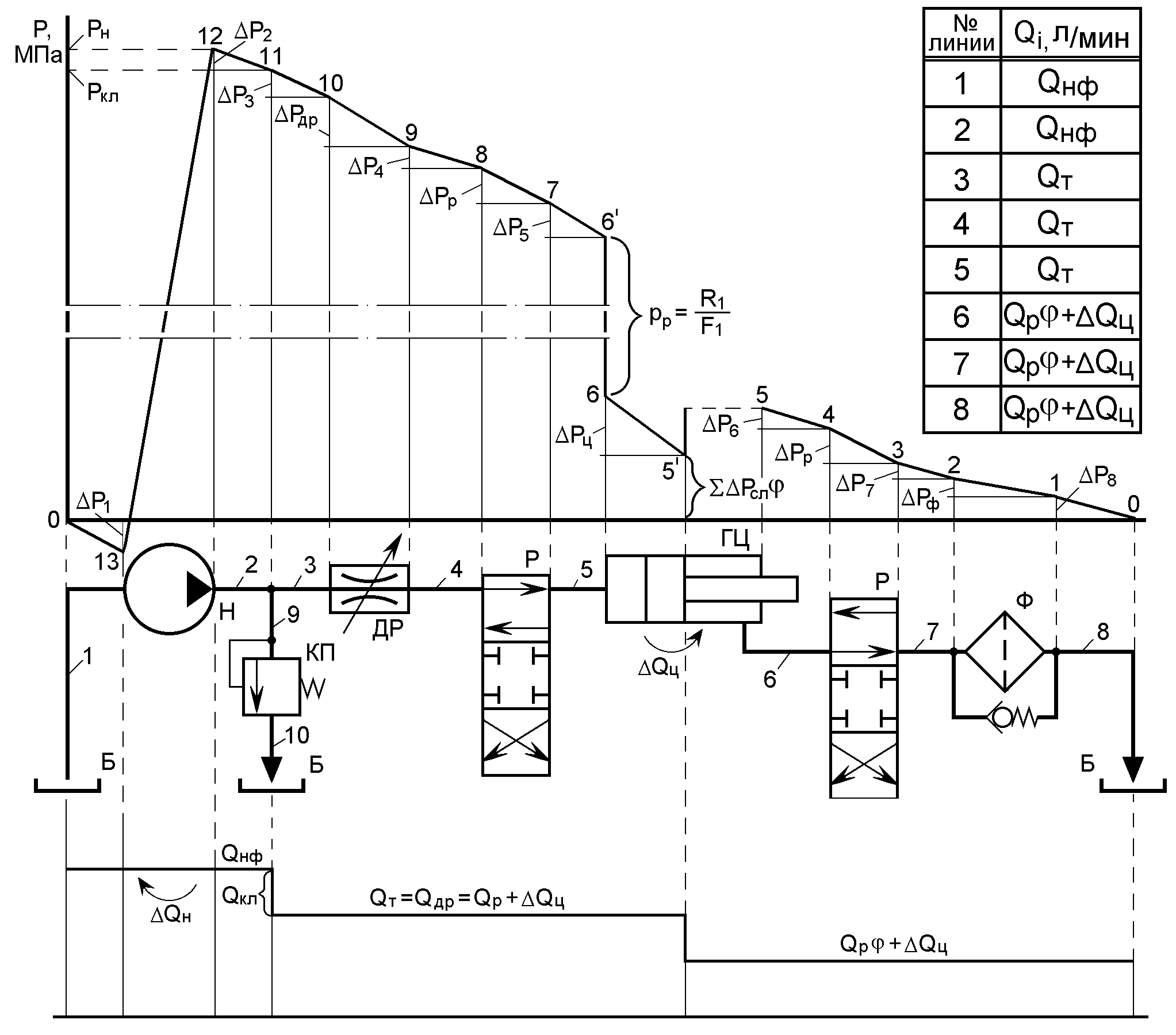

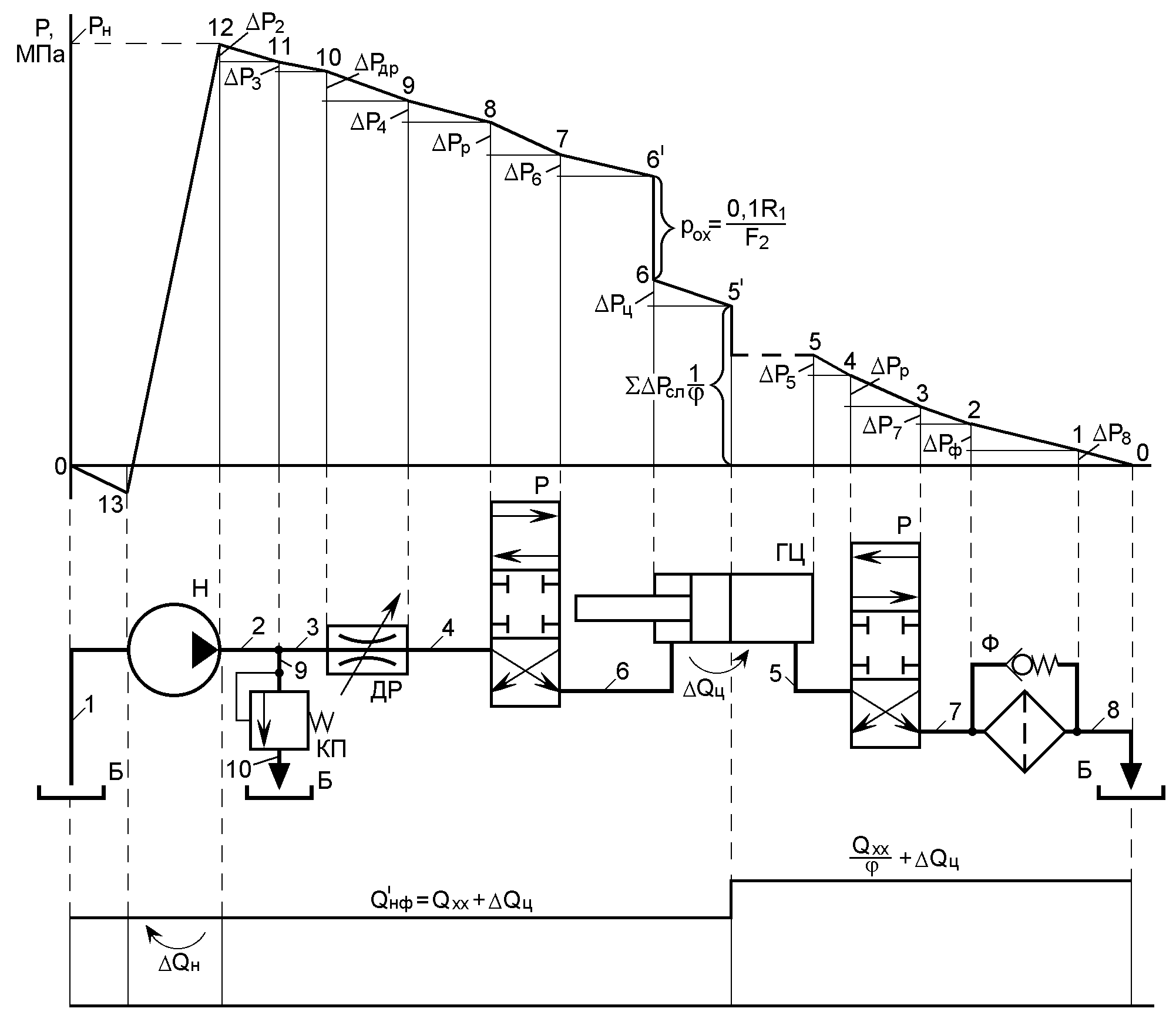

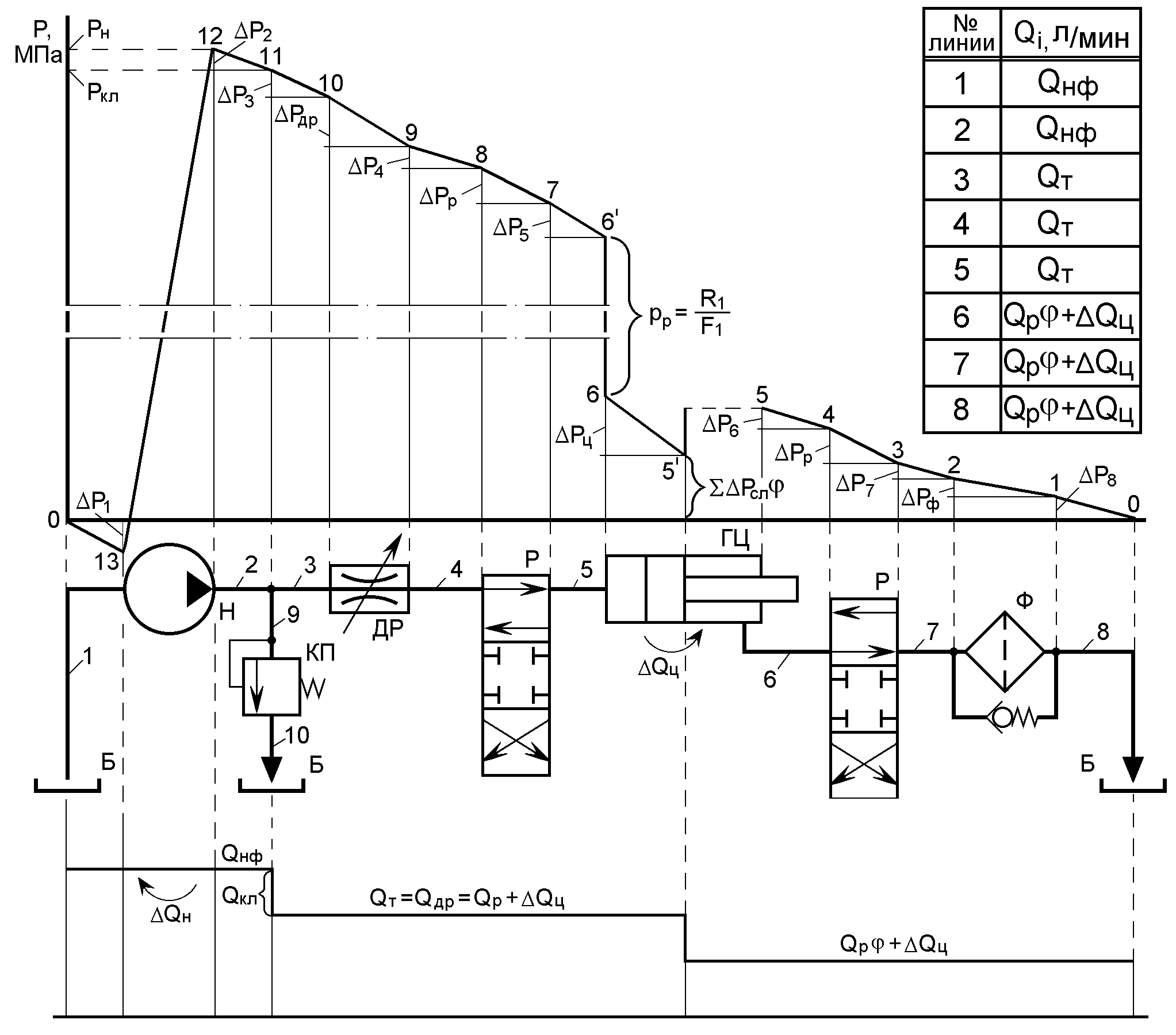

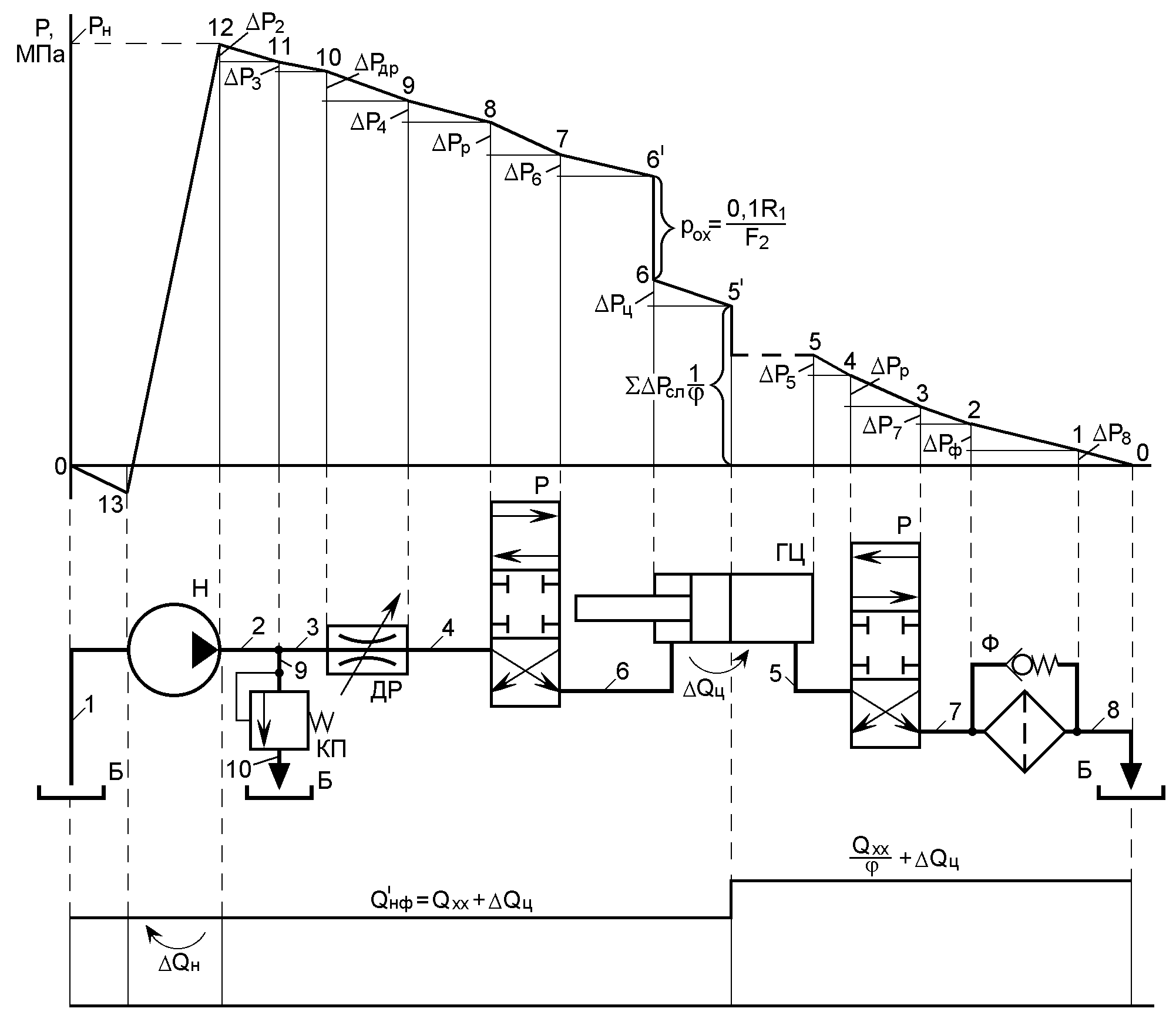

Рис. 2. Принципиальная схема гидросистемы

и параметры участков

Выбор рабочей жидкости

От свойств рабочей жидкости (РЖ) существенно зависят эксплуатационные качества, КПД и долговечность работы гидросистемы. Наиболее чувствительными к качеству РЖ являются насосы и гидромоторы, в паспортных данных которых приведены рекомендуемые сорта РЖ и тонкость фильтрации.

В курсовой работе основным показателем свойств РЖ служит вязкость при рабочей температуре жидкости в системе. Рабочую температуру жидкости в системе принимают tж = 50°С при температуре окружающей среды to 20°С, а при tо > 20°C следует принять tж = to + 30, °C.

Применение РЖ с пониженной вязкостью приводит к возрастанию утечек в системе, а повышенная вязкость увеличивает потери давления в гидролиниях. Оптимальную вязкость можно предварительно оценить по формуле, учитывающей давление в системе и температуру окружающей среды:

V= (10 + 2,5pmax)(1 + to/120), мм2/с (сСт). (15)

По расчетной вязкости из прил. 2 выбирают РЖ с ближайшим значением кинематической вязкости и температурой застывания не менее чем на 10°С ниже заданной температуры окружающей среды. При выборе следует учесть, что индустриальные масла серии И можно использовать при tж не более 60°С. Более высокие температуры приводят к быстрому окислению и старению этих масел.

Выбранную жидкость проверяют по двум факторам: по рекомендуемому диапазону вязкости vр при работе насоса или мотора и по допускаемой вязкости vп при пуске насоса, значения которых приведены в табл. 11. Вязкость жидкости при температуре, отличающейся от 50°С, вычисляется по формуле

, мм2/с (сСт), (16) , мм2/с (сСт), (16)

где m и n – эмпирические коэффициенты температурной кривой

(прил. 2);

t – расчетная температура жидкости, °С.

Если вязкость РЖ при температуре окружающей среды будет больше vп, то следует принять другую РЖ с более низкой температурой застывания. Вязкость РЖ, определенная при tж, должна быть в пределах vр. При несоблюдении этого условия выбирают другую РЖ с ближайшей большей (или меньшей) вязкостью, которую также проверяют по выше перечисленным формулам.

Для дальнейших расчетов принимают вязкость, вычисленную при tж, и плотность по прил. 2.

Выбор дросселя

При последовательной установке дроссель выбирают по требуемому расходу Qт и рабочему давлению в магистрали, где он установлен.

При параллельной установке дроссель должен обеспечивать полный слив жидкости от насоса при рабочем давлении рт для получения скорости двигателя от нуля до максимального значения при закрытом дросселе. В этом случае расход жидкости через полностью открытый дроссель можно определить по формуле

, л/мин; Qт [л/мин]; рт [МПа]. (17) , л/мин; Qт [л/мин]; рт [МПа]. (17)

Следует иметь в виду, что для всех схем (кроме параллельной) выбор дросселя по табл. 3 прил. 3 предпочтительно осуществлять с ближайшим меньшим расходом. Это позволяет несколько увеличить жесткость механической характеристики, глубину и точность регулирования. Вместе с тем потребуется большее давление настройки переливного клапана и увеличатся энергозатраты.

Рабочее давление выбираемого дросселя должно быть не ниже рт, а при установке дросселя на сливе и 1 давление должно быть не ниже рт/.

После выбора дросселя определяется максимальная площадь проходного сечения fmax по формуле

, мм2; Q [л/мин]; р [МПа], (18) , мм2; Q [л/мин]; р [МПа], (18)

где Qном и рном – номинальные расход и перепад давления выбранного дросселя.

Выбор обратного клапана

При дроссельном способе регулирования скорости движения гидродвигателя в схемах с односторонним регулированием параллельно дросселю устанавливается обратный клапан. В этом случае можно выбрать дроссель со встроенным обратным клапаном по табл. 4 прил. 3 по изложенной в пункте 10 методике или отдельный обратный клапан по табл. 5 прил. 3. Выбор обратного клапана осуществляется по расходу и давлению в магистрали, где он установлен (см. таблицу на рис. 2).

Выбор гидрораспределителя

Схема исполнения распределителей выбирается в соответствии с общими требованиями к циклу работы по прил. 1 или по [1, с. 74–75, табл. 4.3]. Тип (марка) распределителя выбирается по табл. 6 прил. 3.

Расход и давление распределителя определяются по таблице на рис. 2 и не должны превышать паспортные данные распределителя. Для выбранного распределителя записать схему шифровки его обозначения [1, с. 86–89, 96, 97, 100].

Предупреждение! Когда выходным звеном является гидромотор, нельзя использовать распределитель со схемой, запирающей отводы, так как инерционность рабочего органа с большей маховой массой может вывести из строя гидромотор.

Выбор переливного (предохранительного) клапана

При последовательной установке дросселя клапан является переливным и поддерживает постоянное давление в напорной магистрали. В остальных случаях клапан выполняет предохранительную функцию и срабатывает (открывается) эпизодически. В любом случае максимальный расход клапана должен быть не менее производительности насоса, а возможное давление настройки должно на 20–30% превышать рт.

Общие рекомендации по выбору клапана изложены в справочнике [1, с. 117–120], а непосредственно выбор осуществляется по табл. 7 прил. 3 или по [1, с. 124, 131, табл. 5.3 и 5.6].

Схемы применения клапанов показаны на рис. 5.4 и 5.9 [1, с. 22, 130].

В гидросистемах с замкнутой схемой циркуляции рабочей жидкости кроме основного клапана необходимо выбрать еще и переливной клапан гидросистемы подпиточного насоса. Его пропускная способность должна быть не менее производительности подпиточного насоса, а давление настройки составлять 0,15–0,5 МПа.

Выбор гидромагистралей

При проектировании гидросистемы для конкретной машины предварительно определяют местоположение агрегатов в пространстве и их относительную подвижность, исходя из чего выбирают тип магистралей (жесткие или гибкие) и их длину. Если в курсовой работе эти параметры не заданы, то следует исходить из того, что все аппараты, за исключением гидродвигателя, сосредоточены в одном месте (на насосной станции), а двигатель соединен с распределителем рукавами длиной 2 м. Все остальные трубопроводы принимают жесткими, изготовленными из стальных холоднодеформированных труб. При расчете потерь давления в длинных рукавах считают потери только по длине трубопровода, а для остальных трубопроводов, принимаемых условно короткими, – только потери на местных сопротивлениях.

Расчет внутреннего диаметра трубопровода осуществляется по максимальному расходу в данной линии и рекомендуемой скорости жидкости по формуле

, мм; Qi[л/мин], Vж [м/с]. (19) , мм; Qi[л/мин], Vж [м/с]. (19)

Расходы определены ранее в пункте 8 (см. таблицу на рис. 2), а скорость жидкости Vж [м/с] в линиях определяется по эмпирическим формулам:

а) в нагнетающих трубопроводах

(20) (20)

б) во всасывающем трубопроводе

Vж = 0,5 + 0,01Qнф, но не более 1,6 м/с; (21)

в) в сливных трубопроводах Vж = 2 м/с.

Предупреждение! Трубопроводы, соединяющие распределитель с реверсивным гидродвигателем (линии 5 и 6 на рис. 2), в процессе работы гидросистемы являются поочередно напорными и сливными. Поэтому при расчете их внутреннего диаметра необходимо считать их сливными, так как в этом случае допустимая скорость движения жидкости ограничена 2 м/с.

После определения расчетного внутреннего диаметра трубопровода необходимо выбрать гибкие рукава по прил. 4 или из справочника [2, с. 275–282] с учетом действующих в данных линиях давлений. Линии с переменной функцией работы в этом случае считаются напорными, и в них действует давление, равное давлению настройки предохранительного (переливного) клапана.

Для выбора жестких трубопроводов, используемых в нагнетающей линии, необходимо определить еще и минимально допустимую толщину стенки трубы по формуле

, мм; d [мм]; p [МПа]; [МПа], (22) , мм; d [мм]; p [МПа]; [МПа], (22)

где – допустимое напряжение на разрыв для материала трубопровода. Для труб, изготовленных из сталей, = 140 МПа; Kб – коэффициент безопасности.

В курсовой работе принимать Kб = 3.

Для всасывающего и сливных трубопроводов в курсовой работе принимать толщину стенки не менее 0,5 мм. Действующие в линиях давления определены в пункте 8 (см. таблицу на рис. 2). По сортаменту (прил. 4 или [2, с. 254]) выбирается соответствующая труба.

В конце выбора и расчета всех трубопроводов нужно дать схему обозначения рукавов (прил. 4 или [2, с. 275–281]) и жестких труб

(прил. 4 или [2, с. 254]) и определить фактические скорости жидкости в каждой линии при заданном рабочем режиме работы гидросистемы.

Выбор фильтров и схемы фильтрации

Требования к очистке жидкости и схемы установки фильтров изложены в справочнике [1, с. 292–294]. Требуемая тонкость фильтрации обычно зависит от насоса или гидромотора, в паспортных данных которых она указана. Выбор фильтров выполняется по [1, с. 297–309, табл. 8.3–8.12] или по табл. 8 в прил. 3, где сведены основные данные по фильтрам, выпускаемым промышленностью. Номинальные параметры фильтра по расходу должны быть наиболее близки к фактическому максимальному расходу в магистрали, а давление не ниже максимального.

Расчет потерь в гидросистеме

Потери расхода и давления снижают КПД гидросистемы и увеличивают нагрев жидкости. Наибольшие утечки (потери расхода) происходят в насосе и гидродвигателе, особенно в гидромоторах. В других аппаратах утечки обычно на один-два порядка меньше и их можно не учитывать.

Потери давления суммируются из потерь в гидромагистралях и гидроаппаратах. Все потери существенно зависят от режима работы, поэтому целесообразно предварительно оценить потери в общем виде для всех элементов системы в отдельности, чтобы потом при известном маршруте движения рабочей жидкости определить общие потери как сумму потерь в отдельных элементах.

Объемные потери (л/мин) определяют по формулам:

– для насоса

; (23) ; (23)

– для гидроцилиндра и гидромотора – соответственно по формулам (8) и (12), в которых вместо заданных значений R1 и М1 в дальнейшем подставляют действительные значения этих параметров R и М. На данном этапе расчетов давление р, усилие R и крутящий момент М неизвестны, поэтому получаем формулы потерь в общем виде:

Qн = f(р), Qц =f (R) или Qм = f (M).

Предупреждение! В случае когда выбирается регулируемый насос и в дальнейшем будет использоваться 50% и менее его подачи (Uн 0,5), необходимо производить корректировку формулы Qн, вводя параметр регулирования Uн и уточненное значение КПД он, определяемого по справочникам.

Расчет потерь давления в гидроаппаратах производится по общей формуле, отражающей квадратичный характер зависимости от расхода:

, МПа, (24) , МПа, (24)

где рном и Qном – номинальные паспортные данные гидроаппарата (распределителя, фильтра, обратного клапана и др.).

После подстановки численных значений получаем характеристику гидроаппарата в общем виде р = f (Q2).

Потери давления при движении рабочей жидкости в трубопроводах складываются из потерь по длине трубопровода и в местных сопротивлениях. Потери давления по длине трубопровода зависят от режима течения жидкости. Они определяются по формулам:

– ламинарный режим  , МПа; (25) , МПа; (25)

– турбулентный режим  , МПа, (26) , МПа, (26)

где Q – расход рабочей жидкости в трубопроводе, л/мин;

L – длина трубопровода, м;

– кинематический коэффициент вязкости рабочей жидкости, сСт;

d – внутренний диаметр трубопровода, мм.

Режим течения жидкости характеризуется числом Рейнольдса. Для трубопроводов (каналов) круглого сечения:

, (27) , (27)

где Q = Qmax .

Значения Qmax берутся из таблицы, приведенной на рис. 2.

Переход ламинарного режима течения жидкости в турбулентный определяется по критическому значению числа Рейнольдса. Для круглых труб Reкр = 2320, а для гибких резиновых рукавов Reкр = 1600.

Потери давления в местных сопротивлениях определяются по формуле

, МПа, (28) , МПа, (28)

где  – сумма коэффициентов местных сопротивлений в рассматриваемой линии. – сумма коэффициентов местных сопротивлений в рассматриваемой линии.

У длинных трубопроводов преобладают потери по длине, а у коротких потери в местных сопротивлениях.

В курсовой работе, в которой трасса гидромагистралей конкретно не задана, расчет потерь давления производят в следующем порядке:

а) трубопроводы, идущие от распределителя к гидродвигателю (трубы 5 и 6 на рис. 2), считают условно длинными (L = 2 м) и для них рассчитывают потери по длине;

б) остальные трубопроводы считают условно короткими и для них рассчитывают потери в местных сопротивлениях. Местными сопротивлениями считают все штуцеры, при помощи которых трубы присоединяются к гидроаппаратам, угольники, тройники и т. п. в местах разветвлений трубопроводов и изгибы труб (принять на каждой линии по два плавных изгиба). Коэффициенты принять равными 0,15 для штуцеров, угольников, тройников и т. п. и 0,3 для изгибов труб.

Потерю давления определяют в общем виде pдл = f (Q2) и

pмс = f (Q2). Численные значения коэффициентов при Q2 необходимо еще увеличить на 10%, чтобы соответственно учесть потери на местных сопротивлениях для длинных труб и потери по длине для коротких труб.

Потери давления на дросселе pдр (перепад давления) определяют из формулы расхода

, л/мин, (29) , л/мин, (29)

где = 0,64 – коэффициент расхода;

fmax – максимальная площадь проходного сечения дросселя, мм2;

– плотность рабочей жидкости, кг/м3;

Uдр – параметр регулирования дросселя.

После подстановки численных значений получим расходную характеристику дросселя в общем виде:

Qдр = KдрUдр  , л/мин, (30) , л/мин, (30)

где  . .

Отсюда  , МПа. (31) , МПа. (31)

Потери давления на гидродвигателе зависят от его гидромеханического КПД гм = гм. У современных гидродвигателей гидравлический КПД г близок к единице, и поэтому потери давления зависят в основном от механического трения в движущихся частях гидродвигателя и могут быть с достаточной точностью определены по формулам:

– для гидроцилиндра  , МПа; (32) , МПа; (32)

– для гидромотора  , МПа. (33) , МПа. (33)

После подстановки F1 (м2), qм (см3/об), гц и гм получим потери в общем виде рц = f(R) или рм = f (М).

Определение давлений и расходов в линиях гидросистемы

Для исключения возможных ошибок при определении суммарных потерь по маршруту движения жидкости необходимо построить графики распределения давления по гидросистеме при всех режимах ее работы.

17.1. Расходы и давления в гидросистеме

при рабочем режиме работы

Рабочим режимом работы гидросистемы считают такие направления движения поршня ГЦ и вращения вала гидромотора, при которых преодолевается заданная рабочая нагрузка R1 или М1 с требуемыми рабочими скоростями движения V1 или n1.

Порядок построения графика рассмотрим на примере гидросистемы, изображенной на рис. 2.

Рис. 3. Распределение давлений по гидросистеме при рабочем ходе

За начало отсчета берут давление на свободной поверхности рабочей жидкости в баке (рис. 3). Построение графика производят с конечного пункта движения жидкости в обратном направлении путем суммирования потерь давления по участкам.

На графике имеются два скачка давлений.

Первый скачок (т. 5’) обусловлен разностью площадей поршня ГЦ с односторонним штоком ( 1). В этом случае суммарное давление в сливной магистрали (т. 5) передается через поршень ГЦ в напорную магистраль как рсм (переход от малой площади ГЦ к большой).

Второй скачок (т. 6’) обусловлен действующей нагрузкой, его величину определяют по формулам:

– для гидроцилиндра  , МПа; (34) , МПа; (34)

– для гидромотора  , МПа. (35) , МПа. (35)

В этих формулах R1 [кН], M1 [Н·м], F1 [м2], qм [см3/об].

Потери давления в линиях и аппаратах считают не по максимальному расходу, а по действительному расходу в магистралях (см. график и таблицу на рис. 3).

Требуемую подачу Qт (количество рабочей жидкости, которое должно поступить в гидродвигатель) определяют по требуемой скорости движения гидродвигателя с учетом утечек по формулам (6) или (10).

Фактическая подача нерегулируемого насоса Qнф сразу не определяется, так как неизвестно давление на выходе насоса рн, поэтому методика расчетов следующая.

Строят теоретический график распределения давления по линиям гидросистемы, который позволяет составить уравнение суммарных потерь давления по напорной и сливной магистралям, а также давление настройки переливного клапана.

Для рассматриваемого примера (рис. 3) имеем

рнм = р3 + р4 + рр + р5; (36)

рcм = р6 + рр + р7 + рф + р8. (37)

Подстановка в эти формулы выражений для определения

потерь давления (определены в п. 16) дает зависимости рнм = f (Qнм2) и рcм = f(Qсм2). В этих выражениях возможно появление составляющих, в которых расход будет в первой степени. Это получается в тех случаях, когда по тому или иному трубопроводу рабочая жидкость течет в ламинарном режиме.

Расходы Qнм и Qсм не равны между собой, поэтому их необходимо выразить через общие составляющие. Для рассматриваемого примера (рис. 3) имеем:

– для напорной магистрали Qнм = Qт = Qр + Qц; (38)

– для сливной магистрали Qсм = Qр + Qц. (39)

Если в качестве гидродвигателя используется гидромотор, то:

– для напорной магистрали Qнм = Qт = Qр + Qм; (40)

– для сливной магистрали Qсм = Qр. (41)

По теоретическому графику составляется формула расчета давления настройки переливного клапана. Для нашего примера она имеет вид

ркл = рнм + рдр + рр + рц + рcм, МПа. (42)

Перепад давления на дросселе определяют по формуле, выведенной в п. 16. В данном случае, когда рассчитывают режим рабочего хода, необходимо принять Uдр = 1.

Потери давления в гидроцилиндре рц вычисляют по формуле, выведенной в п. 16 с подставкой заданной рабочей нагрузки R1. Подстановка в выведенную зависимость ркл заданной скорости движения гидродвигателя позволяет получить численное давление настройки переливного клапана ркл (т. 11 на рис. 3).

3. В магистрали от входного патрубка насоса до места ответвления к переливному клапану расход равен фактической подаче насоса Qнф, которую определяют по формуле (13), и для нерегулируемого насоса имеет вид

Qнф = А – Брн, л/мин,

где рн – давление на выходе из насоса, рн = ркл + р2.

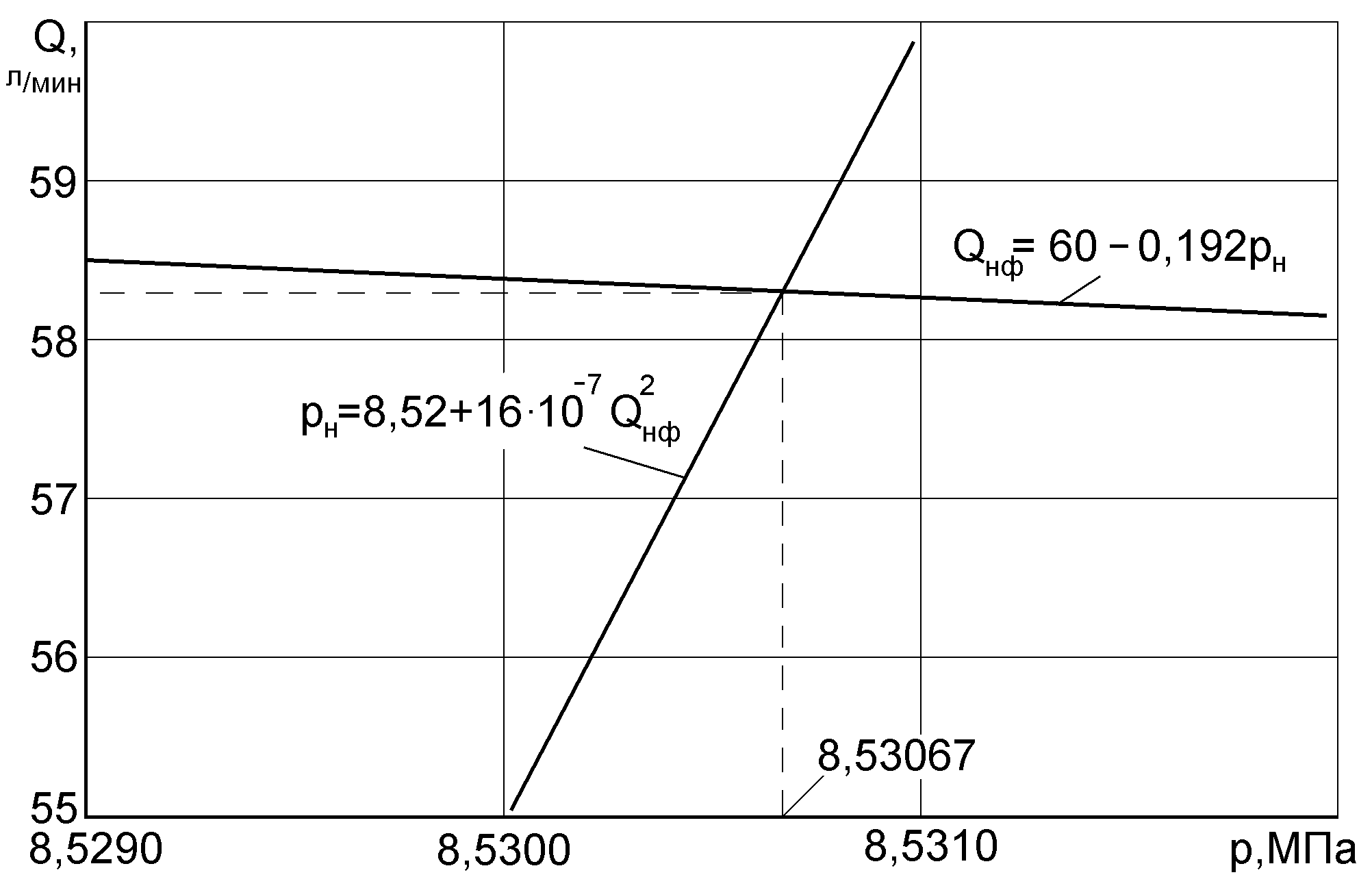

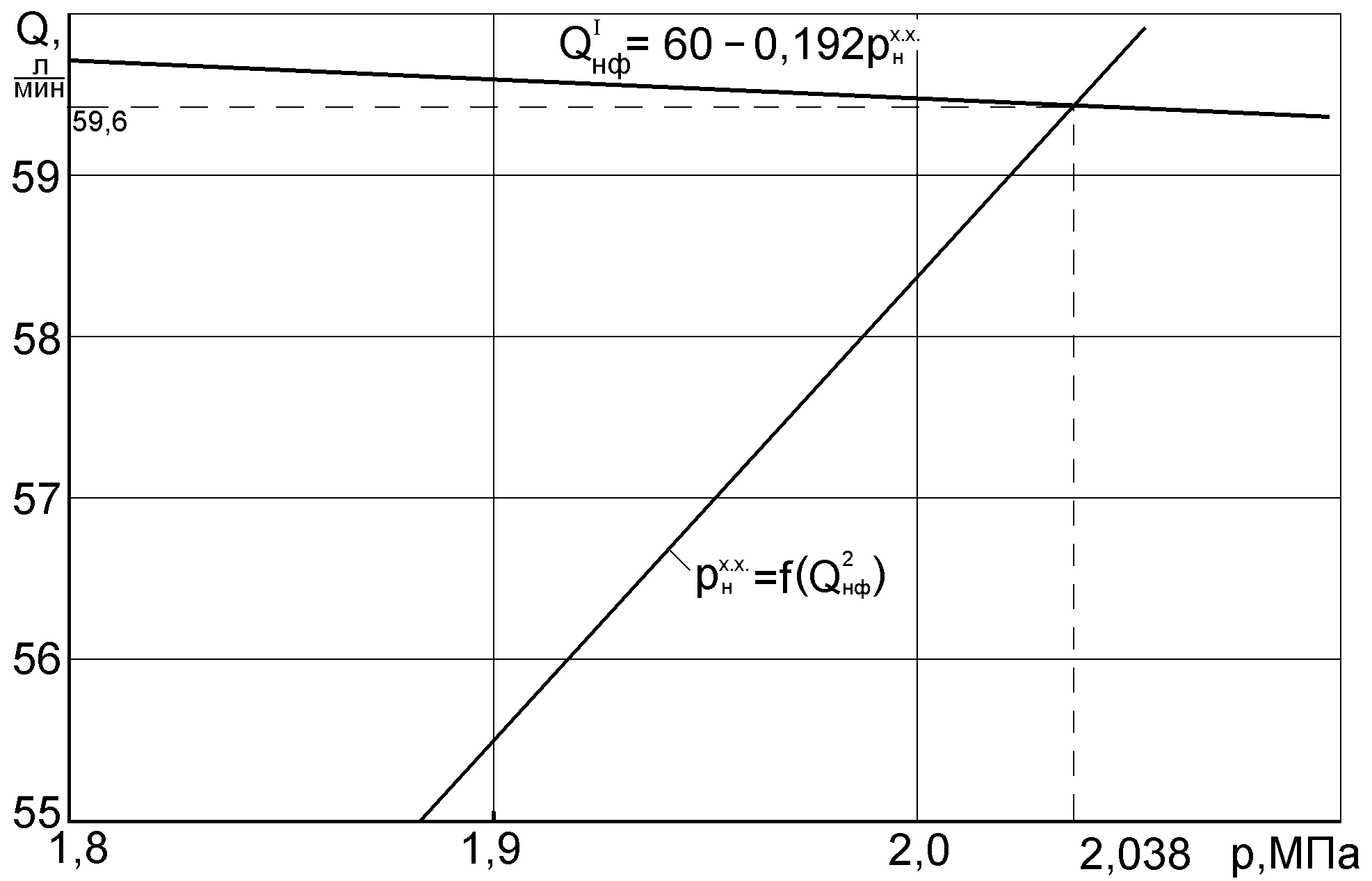

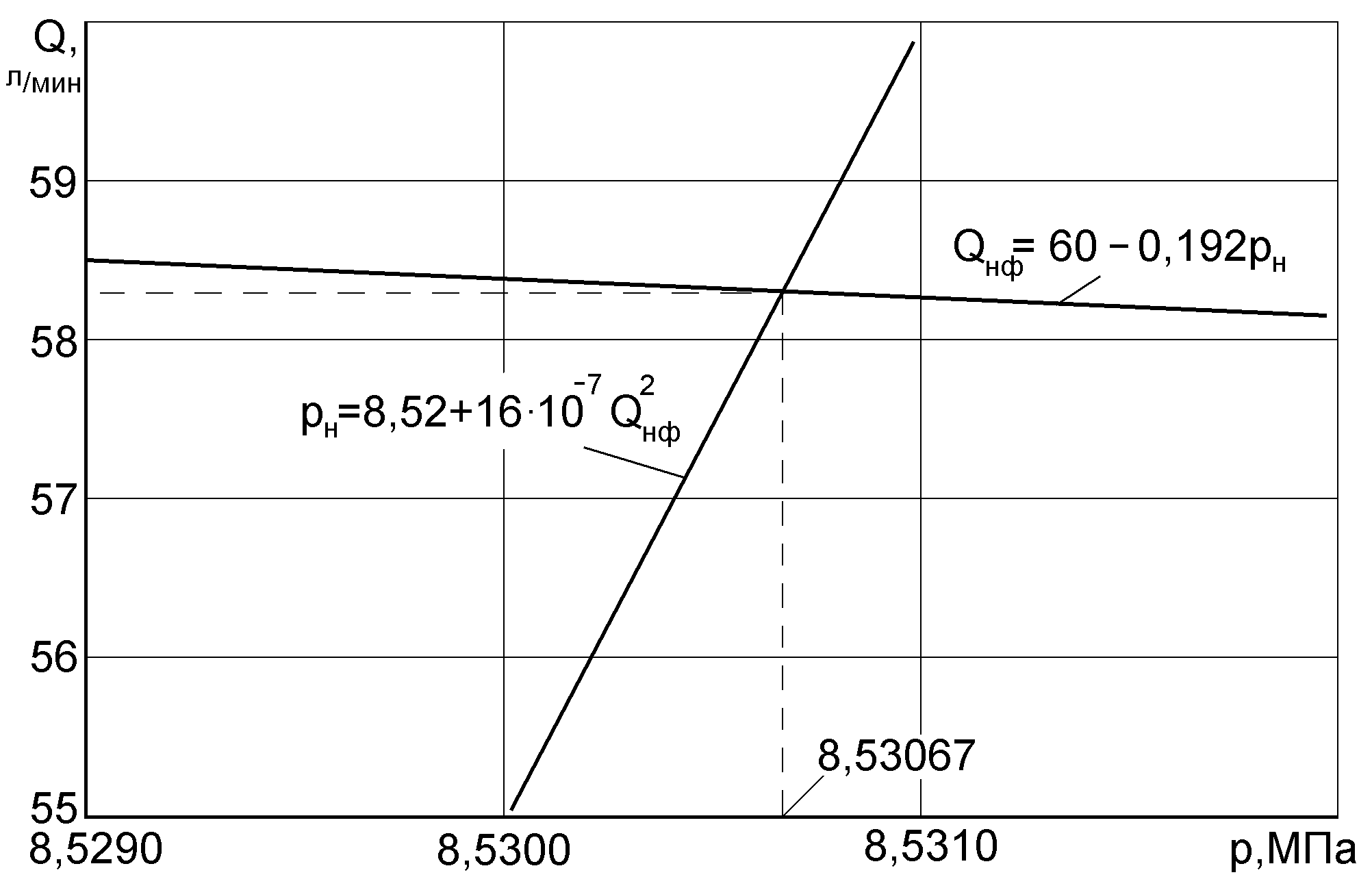

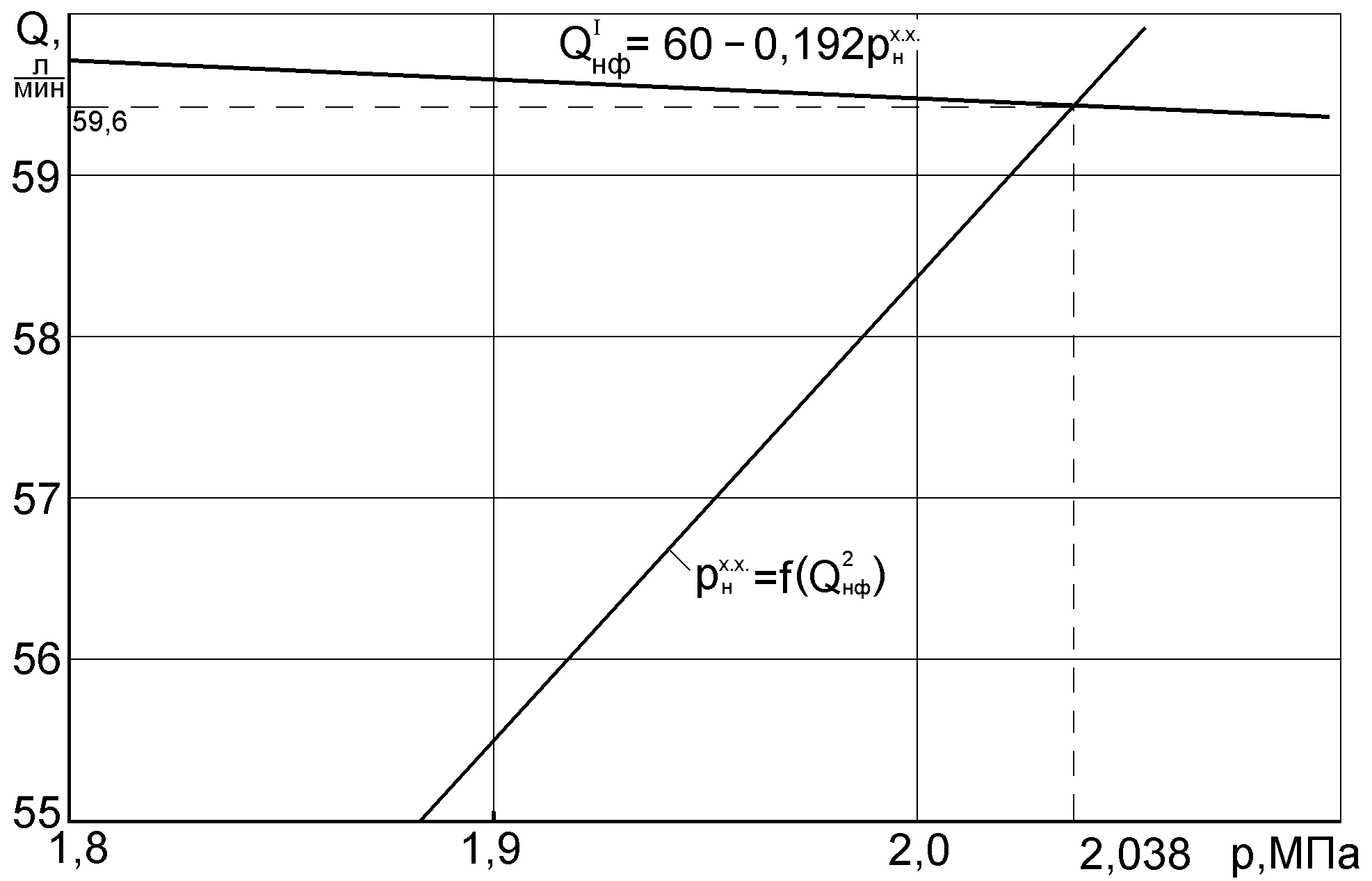

Потери давления в магистрали 2 (рис. 3) определены в п. 16 зависимостью вида р2 = f (Q2). В этой зависимости расход Q равен фактической подаче насоса. Таким образом, имеем систему двух уравнений с двумя неизвестными. Решение системы рекомендуется осуществить графически. Для этого на миллиметровке в осях Q–р строят графики удельной подачи Qнф и давления насоса рн (рис. 4). Точка пересечения зависимостей дает решение данной задачи.

Рис. 4. Графики удельной подачи насоса Qнф

и характеристики системы рн при рабочем режиме

В результате расчетов получаем полный график распределения давления по магистралям гидросистемы при дроссельном способе регулирования скорости движения гидродвигателя.

При объемном способе регулирования скорости движения гидродвигателя для регулируемого насоса фактическая подача определяется как

Qнф = Qт = Qp + Qм. (43)

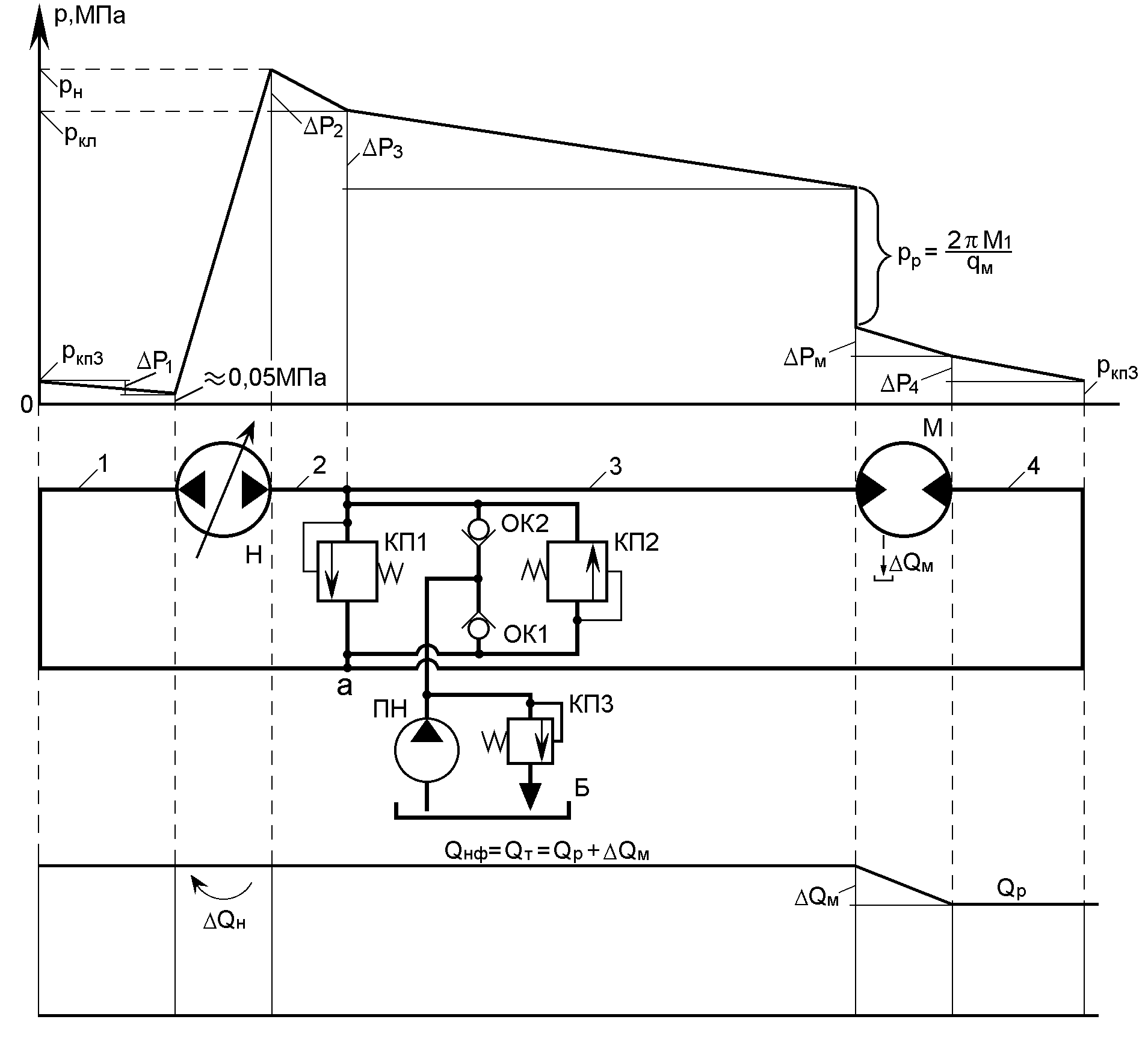

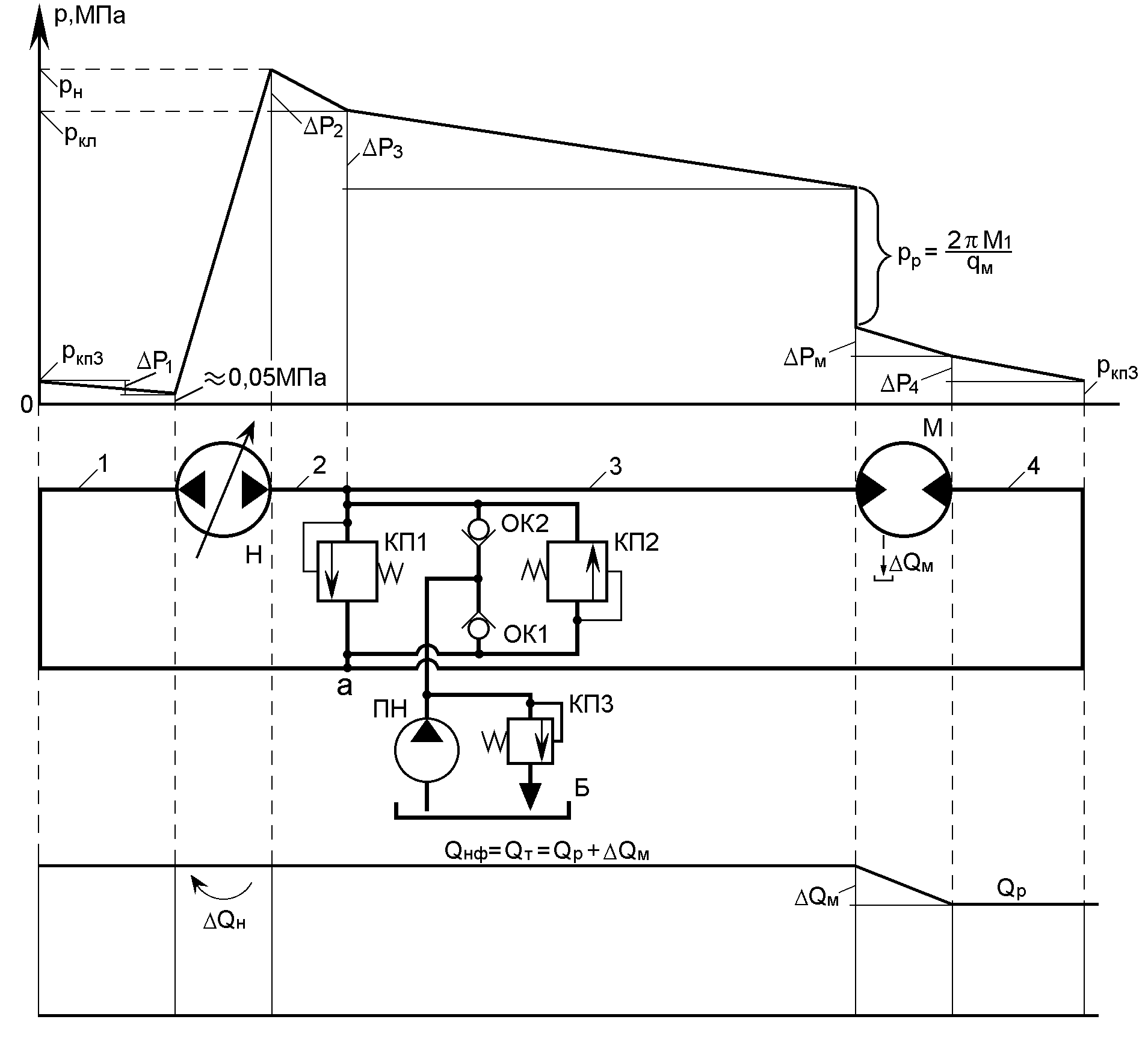

При замкнутой схеме циркуляции жидкости прямой (напорный) и обратный (сливной) трубопроводы одинаковы по длине и в курсовой работе их следует принимать гибкими (рукава высокого давления) и условно длинными (L = 2 м). На рис. 5 это магистрали 3 и 4.

Однако из-за большого количества местных сопротивлений необходимо рассчитывать не только потери по длине трубопровода рдл, а и потери в местных сопротивлениях рмс. Так, в напорной линии гидросистемы, изображенной на рис. 5, установлено два штуцера для подсоединения насоса и гидромотора и тройник для подключения предохранительных клапанов КП1 и КП2 и обратного клапана ОК2. Кроме того очевидные ограничения на возможные варианты установки насоса и гидромотора приводят к искривлению трассы трубопровода. В курсовой работе принимать три плавных изгиба труб 1 и 2 и по два плавных изгиба магистралей 3 и 4.

Рис. 5. Распределение давления по гидросистеме

при рабочем ходе с замкнутой циркуляцией рабочей жидкости

Обратный трубопровод делится на две половины в месте подсоединения предохранительных клапанов КП1 и КП2 и обратного клапана ОК1 (точка «а» на рис. 5), т. к. расходы рабочей жидкости в них разные. Так, в рукаве 4 расход равен Qp, а в трубе 1 – Qнф.

Давление в точке «а» определяется настройкой переливного клапана КП3, которое выбирают таким, чтобы на всасе основного насоса Н избыточное давление не падало ниже нуля. В курсовой работе давление на всасе основного насоса необходимо принимать равным 0,05 МПа.

В соответствии с теоретическим графиком давление настройки предохранительных клапанов и рабочее давление насоса описываются формулами

ркл = р3 + рр + рм + р4 + ркп3; (44)

рн = ркл + р2. (45)

При машинном способе регулирования скорости движения гидродвигателя необходимо в заключение этого раздела определить величину параметра регулирования насоса Uн при рабочем ходе. Из формулы (14) имеем

. (46) . (46)

Подставив в нее Qнф = Qт и полученное значение рн, вычисляем Uн рабочего хода.

Расходы и давления в гидросистеме

при холостом режиме работы

В дальнейших расчетах необходимо знать параметры не только рабочего хода, а и холостого хода гидродвигателя. Однако определение параметров холостого хода подобно рабочему ходу затруднено, т. к. известна только нагрузка холостого хода (Rх.х. или Мх.х.) и неизвестны скорости движения. В курсовой работе усилие, преодолеваемое гидродвигателем, при холостом ходе принимается равным 10% от заданной нагрузки, т. е. Rх.х. = 0,1R1 или Мх.х. = 0,1М1.

Поэтому методика расчета при холостом ходе гидродвигателя следующая:

1. Строят график распределения давления в линиях гидросистемы при обратном ходе в общем виде. Пример графика для гидросистемы, изображенной на рис. 2, приведен на рис. 6.

2. По общему виду графика составляют уравнения потерь давления в напорной  и сливной и сливной  магистралях в зависимости от расхода рабочей жидкости в общем виде. Для приведенного примера имеем магистралях в зависимости от расхода рабочей жидкости в общем виде. Для приведенного примера имеем

= р2 + р3 + р4 + рр + р6; (47) = р2 + р3 + р4 + рр + р6; (47)

= р5 + рр + р7 + рф + р8. (48) = р5 + рр + р7 + рф + р8. (48)

По напорной и сливной магистралям течет разное количество жидкости. Если в напорной магистрали имеем

, (49) , (49)

то в сливной магистрали для рассматриваемого примера (рис. 6) будет

, (50) , (50)

где  – фактическая подача насоса при режиме холостого хода. – фактическая подача насоса при режиме холостого хода.

Рис. 6. Распределение давления по гидросистеме при холостом ходе

В соответствии с формулой (13)  имеет вид: имеет вид:

для нерегулируемого насоса  ; (51) ; (51)

для регулируемого насоса  . (52) . (52)

3. По этому же графику и полученным выше сопротивлениям магистралей составляют уравнение, определяющее сопротивление системы при обратном ходе (давление в нагнетающем патрубке насоса). Для данного примера будет

, МПа. (53) , МПа. (53)

Последовательная подстановка в это уравнение выражений

(45)–(48) позволяет получить зависимость

. .

Совместное решение этой зависимости с (49) или (50) дает значения   для режима холостого хода. Решение надо искать графическим способом аналогично, как и в предыдущем случае для рабочего хода. для режима холостого хода. Решение надо искать графическим способом аналогично, как и в предыдущем случае для рабочего хода.

При параллельной установке дросселя и объемном способе регулирования рдр из формул исключается. При последовательной установке дросселя

рдр = (Q/kUдр)2,

который определен ранее при Uдр = 1.

В случае схемы с замкнутой циркуляцией рабочей жидкости, когда реверсирование гидромотора осуществляется путем реверса подачи насоса (путем изменения Uн на противоположное), возможно увеличение Uн при обратном ходе до предела, обусловленного допустимой максимальной частотой вращения вала гидромотора. Из паспорта гидромотора берется его nmax и вычисляется максимально допустимая подача насоса по формуле

, л/мин, , л/мин,

где Qм – утечки в гидромоторе, определенные ранее для рабочего хода.

Тогда максимально возможный параметр регулирования насоса определится как

. .

Если  из этой формулы получится больше единицы, то в дальнейшем расчете принимать Uн = 1. из этой формулы получится больше единицы, то в дальнейшем расчете принимать Uн = 1.

Пример графика для гидросистемы, рассматриваемой в данном учебном пособии (см. рис. 2), приведен на рис. 7.

4. Полученные значения параметров позволяют теперь построить график распределения давления в линиях гидросистемы при обратном ходе уже в численных величинах. Расчет потерь по участкам ведется аналогично, как и при рабочем ходе.

Все графики как при прямом, так и при обратном ходе должны быть представлены на втором листе графической части курсовой работы.

Рис. 7. График удельной подачи насоса (Qнф)

и характеристики системы ( ) при холостом ходе ) при холостом ходе

17.3. Давление в гидросистеме

во время паузы в движении гидродвигателя

Давление насоса в период паузы в движении гидродвигателя без разгрузки равно давлению настройки предохранительного (переливного) клапана и линии 2, т. е. рн = ркл +р2. Если же насос разгружен через распределитель или другим способом, то давление насоса определяется суммой сопротивлений трубопроводов и аппаратов, через которые происходит слив. При разгрузке через распределитель нужно просуммировать в общем виде все потери по трассе слива рабочей жидкости и по полученной формуле  на графике (рис. 7) построить характеристику до пересечения с характеристикой насоса. Точка пересечения и будет определять давление насоса в период паузы. на графике (рис. 7) построить характеристику до пересечения с характеристикой насоса. Точка пересечения и будет определять давление насоса в период паузы.

Расчет характеристик гидросистемы

В этой части курсовой работы необходимо рассчитать и построить графики регулировочной и механических характеристик проектируемой гидросистемы, которые связывают три основных параметра: скорость движения выходного звена (V или n), нагрузку на нем (Rили М) и параметр регулирования (Uдр или Uн).

18.1. Характеристики гидросистемы

при дроссельном способе регулирования скорости

Исходные формулы характеристик гидросистемы

Место установки

дросселя

| Гидроцилиндр | Гидромотор | В напорной

магистрали |

, м/с , м/с

|

, об/мин , об/мин

| В сливной

магистрали |

, м/с , м/с

| Параллельно |

, м/с , м/с

|

, об/мин , об/мин

| |

|

|

Скачать 0.77 Mb.

Скачать 0.77 Mb. , м/с

, м/с , об/мин

, об/мин

, м/с

, м/с , м/с

, м/с , об/мин

, об/мин

, мм2/с (сСт), (16)

, мм2/с (сСт), (16) , л/мин; Qт [л/мин]; рт [МПа]. (17)

, л/мин; Qт [л/мин]; рт [МПа]. (17) , мм2; Q [л/мин]; р [МПа], (18)

, мм2; Q [л/мин]; р [МПа], (18) , мм; Qi[л/мин], Vж [м/с]. (19)

, мм; Qi[л/мин], Vж [м/с]. (19)

(20)

(20) , мм; d [мм]; p [МПа]; [МПа], (22)

, мм; d [мм]; p [МПа]; [МПа], (22) ; (23)

; (23) , МПа, (24)

, МПа, (24) , МПа; (25)

, МПа; (25) , МПа, (26)

, МПа, (26) , (27)

, (27) , МПа, (28)

, МПа, (28) – сумма коэффициентов местных сопротивлений в рассматриваемой линии.

– сумма коэффициентов местных сопротивлений в рассматриваемой линии. , л/мин, (29)

, л/мин, (29) , л/мин, (30)

, л/мин, (30)  .

.  , МПа. (31)

, МПа. (31) , МПа; (32)

, МПа; (32) , МПа. (33)

, МПа. (33)

, МПа; (34)

, МПа; (34) , МПа. (35)

, МПа. (35)

. (46)

. (46) и сливной

и сливной  магистралях в зависимости от расхода рабочей жидкости в общем виде. Для приведенного примера имеем

магистралях в зависимости от расхода рабочей жидкости в общем виде. Для приведенного примера имеем = р5 + рр + р7 + рф + р8. (48)

= р5 + рр + р7 + рф + р8. (48) , (49)

, (49) , (50)

, (50) – фактическая подача насоса при режиме холостого хода.

– фактическая подача насоса при режиме холостого хода.

; (51)

; (51) . (52)

. (52)

.

.

для режима холостого хода. Решение надо искать графическим способом аналогично, как и в предыдущем случае для рабочего хода.

для режима холостого хода. Решение надо искать графическим способом аналогично, как и в предыдущем случае для рабочего хода. , л/мин,

, л/мин, .

. из этой формулы получится больше единицы, то в дальнейшем расчете принимать Uн = 1.

из этой формулы получится больше единицы, то в дальнейшем расчете принимать Uн = 1.

на графике (рис. 7) построить характеристику до пересечения с характеристикой насоса. Точка пересечения и будет определять давление насоса в период паузы.

на графике (рис. 7) построить характеристику до пересечения с характеристикой насоса. Точка пересечения и будет определять давление насоса в период паузы.