методичка. Гидравлика Проектирование и расчет (1). Учебное пособие кемерово 2020 Министерство науки и высшего образования Российской Федерации

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

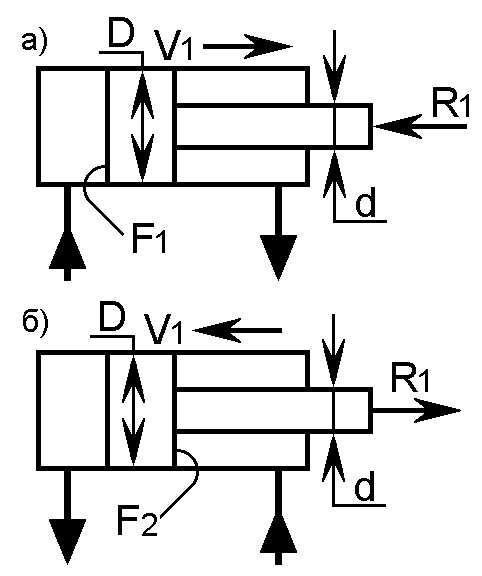

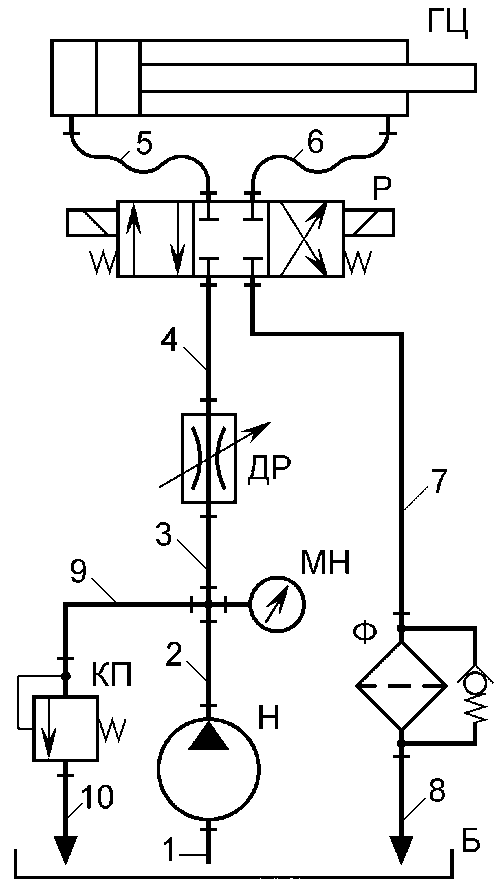

Таблица 6 Разработка и правила оформления чертежа гидросхемы Перед выбором гидроаппаратов и выполнением расчетов предварительно надо составить гидросхему привода из типовых гидравлических устройств, обеспечивающую заданный цикл работы. Реверсирование движения обеспечивается переключением распределителя с задержкой его в нейтральной позиции во время паузы. Если пауза или реверсирование движения не требуются, то выбирается двухпозиционный распределитель. Различные варианты разгрузки во время паузы обеспечиваются выбором соответствующей схемы исполнения распределителя по прил. 1 или [1, c. 74–75, табл. 4.3]. Способ управления распределителем выбирается самостоятельно. При дроссельном способе регулирования типовые схемы установки дросселей [1, c. 141] позволяют регулировать скорость движения гидродвигателя в обоих направлениях, т. е. не обеспечивают независимое регулирование скорости прямого и обратного движения. Под прямым направлением движения у гидроцилиндра подразумевается его выдвижение, а у гидромотора – правое направление вращения вала. Независимость регулирования скорости можно получить при параллельной установке обратного клапана с дросселем в одну из магистралей, соединяющих распределитель с гидродвигателем [1, c. 109]. Такое применение дросселя позволяет ускорить обратное движение и снизить энергозатраты на преодоление его сопротивления. Раздельное (независимое) регулирование можно также обеспечить применением пятилинейного распределителя при установке дросселя в сливной магистрали или другими способами. При объемном способе регулирования скорости движения гидродвигателя быстрые перемещения получаются: – при гидроцилиндре с односторонним штоком ( 1) – автоматически за счет меньшей рабочей площади поршня при обратном ходе; – при гидроцилиндре с двухсторонним штоком ( = 1) и гидромоторе – только за счет увеличения подачи насоса. В зависимости от способа регулирования скорости движения и типа гидродвигателя возможны различные схемы циркуляции жидкости: разомкнутая и замкнутая. Когда выходное звено – гидроцилиндр, являющийся гидродвигателем дискретного действия, возможна только разомкнутая схема циркуляции рабочей жидкости. Если выходным звеном является гидромотор, а используется насос с постоянным направлением подачи потока рабочей жидкости, то схема циркуляции рабочей жидкости также разомкнута. В случае использования реверсивного насоса может быть применена замкнутая схема циркуляции жидкости. Особенно эффективно ее использование в мощных (N > 20 кВт) гидросистемах. Для поддержания заданного давления на выходе насоса и защиты системы от перегрузки устанавливают переливной или предохранительный клапан прямого или непрямого действия. В системе должны быть как минимум один фильтр, установленный в соответствии с рекомендациями [1, c. 292–315], и при необходимости маслоохладитель, который выбирают после теплового расчета. К напорной магистрали подключается манометр, выбранный по справочникам [1, 2]. Окончательную доработку схемы выполняют после всех расчетов и выбора одного из вариантов повышения КПД системы (при необходимости) в соответствии с рекомендациями [1, c. 454–455]. В процессе выбора гидроаппаратов могут быть случаи, когда не удается подобрать элемент с подходящими параметрами. В этих случаях возможно дублирование элементов, т. е. параллельная установка нескольких фильтров, дросселей, трубопроводов и др., причем их расходные характеристики суммируются при прочих неизменных паспортных характеристиках. Оба листа графической части оформляются с соблюдением правил оформления гидросхем и условных обозначений элементов в соответствии с ГОСТ 2. 780–68, ГОСТ 2. 781–68 и ГОСТ 2.784–70 [1, c. 495–502]. Нестандартные гидроаппараты специального назначения допустимо изображать на схеме полуконструктивно, чтобы были понятны его функциональные возможности. При вычерчивании схем все основные элементы и линии связи изображают сплошной линией толщиной S (обычно 0,7–1,2 мм). Толщина линии управления принимается 0,5S. Дренажные линии допустимо не показывать. Расстояние между параллельными должно быть не менее 3 мм. Устройство, имеющее самостоятельное назначение (например, гидроблок управления, гидроусилитель, маслостанция и т. п.) и не требующее раскрытия его принципа действия в данной схеме, можно изображать в виде прямоугольника с толщиной контура 2S. Функциональные группы гидросхем (насосная установка, клапан непрямого действия и др., объединяемые общим корпусом) обводят штрихпунктирной линией толщиной 0,3S. Всем элементам схемы присваивается буквенно-цифровое обозначение. Применяемые буквы: А – устройство специального назначения; АК – аккумулятор; Б – бак; Д – двигатель поворотный; ДП – делитель потока; Др – дроссель; ЗМ – гидрозамок; К – клапан; КД – клапан давления; КО – обратный клапан; КП – предохранительный клапан; КР – редукционный клапан; ГМ – гидромотор; МН – анометр; Н – насос; НА – аксиально-поршневой насос; НР – радиально-поршневой насос; РД – реле давления; РП – регулятор потока (дроссель с регулятором); Ф – фильтр; ГЦ – цилиндр; Р – распределитель; ГУ – гидроусилитель. В пределах группы элементам присваиваются номера, например, Р1, Р2 и т. д. Буквенно-цифровое обозначение располагается справа или сверху графического обозначения элемента. Линиям связи (трубопроводам) присваивают номера по ходу движения жидкости. Все элементы схемы в алфавитном порядке и пронумерованные линии связи записывают в перечень элементов, оформляемый в виде таблицы и располагаемый обычно в правой части листа над основной надписью. Одинаковые по своим параметрам элементы записывают в одну строку перечня, указывая обозначения первого и последнего элемента (например, Р1...Р7). В графу «Обозначение» вносят только обозначение нетиповых элементов. В графе «Наименование» указывают полное наименование элемента с указанием типа (марки) и ГОСТа, ВН или СТП. В графе «Примечания» дают краткие технические характеристики элементов – расход, давление, диаметр, емкость и пр. В основной надписи и в левом верхнем углу листа записывают шифр задания по курсовой работе. Например: КР. В42. МА70Ф4. Г3. Это означает: КР – курсовая работа, В42 – вариант исходных данных, МА70Ф4 – модель станка, Г3 – схема принципиальная гидравлическая. Выбор гидродвигателя 6.1. Выбор параметров гидроцилиндра (ГЦ) Рекомендации по расчету и выбору параметров ГЦ изложены в справочнике [1, c. 437–444]. Целесообразно выполнить расчет в следующем порядке. Определить рекомендуемое давление по эмпирической формуле  , МПа, Nвых [кВт]. (3) , МПа, Nвых [кВт]. (3)Требуемая точность расчета здесь и в дальнейшем должна быть не менее трех значащих цифр после запятой. Полученное значение давления необходимо скорректировать по ряду номинальных давлений для ГЦ по ГОСТ 6540–68 (прил. 1). Принимается ближайшее значение р. По усилию R1 и принятому давлению р определить требуемую площадь поршня ГЦ при рабочем ходе:  , R1 [кH], р[ МПа] (4) , R1 [кH], р[ МПа] (4)где Fi= F1, если рабочим является прямой ход ГЦ (рис. 1, а), и Fi = F2, если рабочим является обратный ход ГЦ (рис. 1, б). Вариант рабочего хода ГЦ определяется по табл. 4 исходных данных. Определить диаметры поршня D и штока d следующим путем:

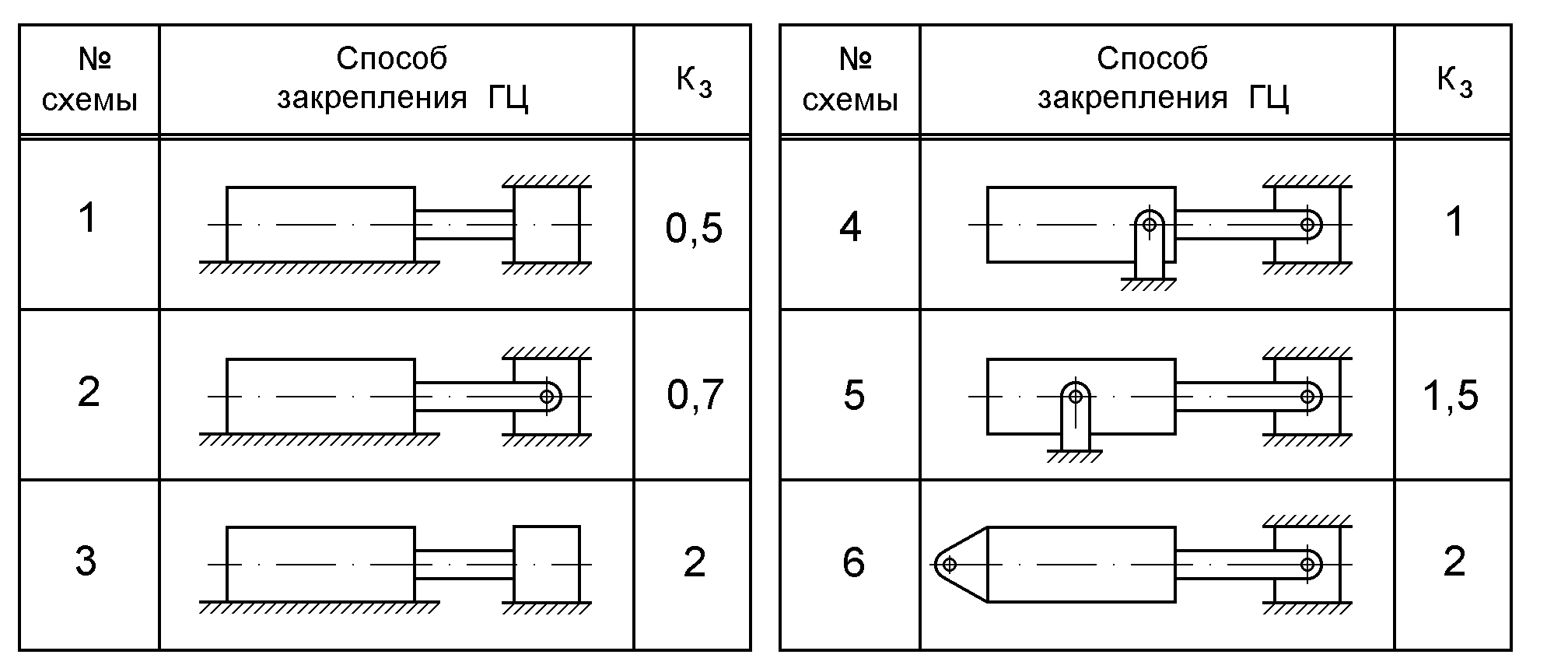

с соблюдением отношения (отклонения не более 0,1) до тех пор, пока не будет достигнута нормальная устойчивость штока. При расчете принять коэффициент Kз, зависящий от способа закрепления ГЦ на машине, по заданному номеру схемы из табл. 6; б) для ГЦ с односторонним штоком ( 1) при Fi = F2, используя отношение = F2 / F1, определить площадь F1 и далее выполнить последовательность выбора аналогично предыдущему пункту. Поскольку в этом случае на шток действует растягивающее усилие, то корректировать его диаметр по продольной устойчивости нет необходимости; в) для ГЦ с двухсторонним штоком ( = 1) определить минимально допустимый диаметр штока по той же номограмме и принять ближайшее большее значение по ряду нормальных диаметров. Далее по расчетной площади Fi = F2 и принятому d вычислить диаметр поршня D, округлив его до ближайшего значения по ряду нормальных диаметров. После выбора d и D нужно определить фактическое значение площадей F1 и F2 и их отношение . Далее необходимо вычислить требуемые величины давления и расхода жидкости при рабочем ходе ГЦ по формулам  , МПа; (5) , МПа; (5)Qт = Qр + Qц л/мин, (6) где  – теоретическая подача; (7) – теоретическая подача; (7) – утечки в ГЦ; (8) – утечки в ГЦ; (8) – гидромеханический КПД ГЦ. – гидромеханический КПД ГЦ.Принимая для расчетов ГЦ нормальной точности изготовления, будем иметь  = 0,96 для ГЦ с односторонним штоком и = 0,96 для ГЦ с односторонним штоком и  = 0,94 для ГЦ с двухсторонним штоком. Объемный КПД ГЦ составляет о = 0,998. = 0,94 для ГЦ с двухсторонним штоком. Объемный КПД ГЦ составляет о = 0,998. В этих формулах R1 [кН]; Fi [м2]; V1 [м/с]; D[мм]. Выбор гидромотора (ГМ) Основными параметрами для выбора ГМ являются требуемый крутящий момент М1 и частота вращения вала n1. Промышленностью выпускается широкий спектр гидромоторов, при выборе которых для конкретной машины необходимо учитывать момент инерции вращающихся масс, габариты, осевую нагрузку на вал и другие дополнительные условия (в курсовой работе не задаются). Упрощенный вариант выбора ГМ предусматривает следующий порядок: по табл. 1 в прил. 3 выбрать ГМ с ближайшим большим значением крутящего момента Мном, причем требуемая частота вращения n должна быть в пределах допустимых частот вращения по паспортным данным ГМ. После выбора ГМ следует выписать его паспортные данные и определить требуемые значения рабочего давления и расхода жидкости по формулам:  , МПа; (9) , МПа; (9)Qт = Qр + Qм, л/мин; (10) где Qр = 0,001qм n1 – рабочая подача; (11) – утечки в ГМ; (12) – утечки в ГМ; (12)гм и ом – гидромеханический и объемный КПД ГМ. В этих формулах М1 и Мном [Н·м], n1 и nмном [об/мин], qм [см3/об]. Выбор насоса Дроссельный способ регулирования скорости предполагает использование нерегулируемого насоса, а машинный – регулируемого. При замкнутой схеме циркуляции жидкости насос должен быть еще и реверсивным (с переменным направлением подачи жидкости). Основными параметрами, обусловливающими выбор насоса, является требуемая производительность Qт и рабочее давление рт. По численным значениям этих параметров в справочной литературе [1] или по табл. 2 или 10 прил. 3 выбирается насос с ближайшей большей подачей (в системе будут утечки, которые надо компенсировать) и номинальным давлением не менее требуемого давления. Номинальное давление насоса, при котором он обеспечивает свою производительность, может существенно (иногда в несколько раз) превышать требуемое по расчету. При проектировании гидропривода конкретной машины кроме этих параметров необходимо учитывать такие факторы, как плавность подачи жидкости, габариты и вес насоса, КПД, традиции отрасли, ресурс работы, стоимость, требования к очистке жидкости, шум и другие параметры, определяемые техническим заданием на проектирование машины. Для выполнения дальнейших расчетов необходимо выписать паспортные данные насоса и рассчитать его характеристику удельной (фактической) подачи по формуле  , л/мин, (13) , л/мин, (13)где qн – рабочий объем (объемная постоянная) насоса, см3/об; nн – номинальная частота вращения вала насоса, об/мин; р – давление на выходе насоса, МПа; рном – номинальное рабочее давление насоса, МПа; Uн – параметр регулирования насоса (для нерегулируемого насоса Uн = 1); oн – объемный КПД насоса. Подставляя в данную формулу все численные значения параметров, кроме p и Uн, получим характеристику в общем виде: Qнф = А – Брн или Qнф = АUн – Брн. (14) При использовании замкнутой схемы циркуляции жидкости кроме основного насоса необходимо выбрать подпиточный насос, который должен компенсировать утечки из основной гидросистемы, а также создавать подпор на всасе основного насоса. Утечки в основном происходят из насоса и гидромотора. Поэтому производительность подпиточного насоса определяется как сумма утечек из этих гидромашин.  , л/мин. , л/мин.Размерности параметров, входящих в формулу, те же, что и в предыдущих выражениях. Рабочее давление подпиточного насоса должно составлять не менее 0,5 МПа. Определение максимальных расходов и давлений по участкам гидросистемы Для дальнейшего выбора элементов гидросистемы необходимо определить максимальные расходы и давления по ее участкам. Пример разбивки гидросистемы на участки показан на рис. 2. Максимальное давление гидросистемы ограничивается настройкой предохранительного или переливного клапана и возникает при остановке (стопорении) гидродвигателя. На данном этапе расчетов максимальное давление следует принимать равным рmax = 1,2 рт. Максимальный расход рабочей жидкости по всасывающей и напорной магистралям гидросистемы принимают равным номинальной производительности насоса при действующей нагрузке (R1 или М1), когда параметр регулирования насоса (Uн) или дросселя (Uдр) будет равен единице.

|