Допуски и посадки. Допуски и посадки , мет.пособие. Учебное пособие по курсу Метрология, стандартизация и сертификация для студентов направления

Скачать 354.37 Kb. Скачать 354.37 Kb.

|

МИНОБРНАУКИ РОССИИ ФГБОУ ВО «Уральский государственный горный университет» НОВИКОВА Н.А ДОПУСКИ И ПОСАДКИ УЧЕБНОЕ ПОСОБИЕ По курсу «Метрология, стандартизация и сертификация» для студентов направления: 15.03.01 - «Машиностроение», 15.03.02 - «Технологические машины и оборудование» 21.05.04 «Горное дело» Екатеринбург 2018 Учебно-методическое пособие По курсу «Метрология, стандартизация и сертификация» для студентов направления: 15.03.01 - «Машиностроение», 15.03.02 - «Технологические машины и оборудование» 21.05.04- «Горное дело» Автор: Новикова Н.А.

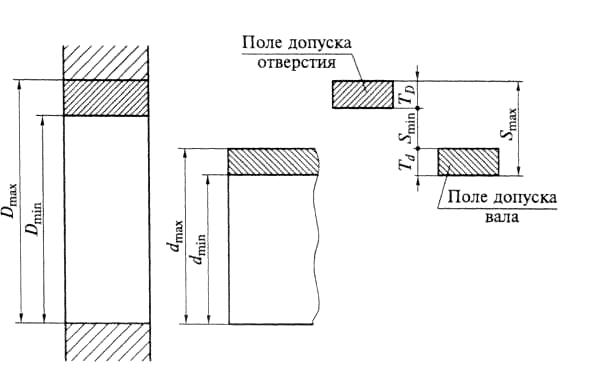

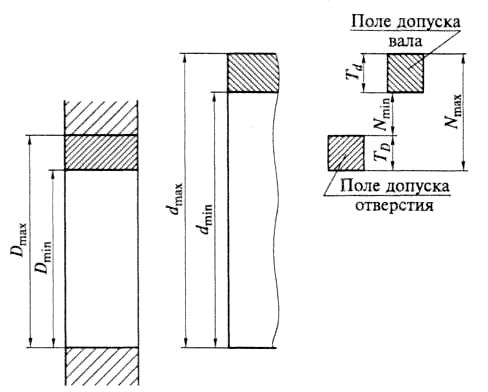

ВВЕДЕНИЕ Дисциплина «Метрология, стандартизация и сертификация» является одной из важнейших дисциплин, так как неразрывно связана с главной задачей современного машиностроения – обеспечение высокого качества выпускаемой продукции. Качество изделий машиностроения, как и любого другого вида продукции, является физической категорией, зависящей от множества конструкторских, технологических и организационно-технологических факторов, проявляющихся на этапах жизненного цикла изделия. Установлено, что до 90% эксплуатационных свойств деталей изделий машиностроения может быть достигнуто за счет соответствующего нормирования точностей геометрических параметров элементов деталей и их поверхностей. К таким эксплуатационным свойствам следует отнести взаимозаменяемость деталей и сборочных единиц, износостойкость трущихся поверхностей, долговечность, герметичность и прочность соединений и др. Знания , умения и навыки, полученные в результате изучения дисциплины «Метрология, стандартизация и сертификация» помогут студентам пользоваться государственными стандартами при нормировании точности геометрических параметров гладких цилиндрических и типовых деталей и сборочных единиц, обозначать их на рабочих чертежах. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ В ОБЛАСТИ ВЗАИМОЗАМЕНЯЕМОСТИ Взаимозаменяемость – свойство независимо изготовленных деталей и сборочных единиц занимать свое место в изделии без дополнительной механической или ручной обработки при сборке, обеспечивая при этом нормальную работу собираемых узлов, механизмов, машин. Взаимозаменяемость не обеспечивается только точностью геометрических параметров, Взаимозаменяемыми должны быть форма, механические, электрические и другие количественные и качественные характеристики деталей и сборочных единиц. Такая взаимозаменяемость называется полной. Полную взаимозаменяемость экономически целесообразно применять для деталей, изготовленных с допусками не точнее 6-го квалитета. При полной взаимозаменяемости: - упрощается процесс сборки – он сводится к простому соединению деталей рабочими преимущественно невысокой квалификации; - появляется возможность точно нормировать процесс сборки во времени, устанавливать необходимый темп работы и применять поточный метод; - создаются условия для автоматизации процессов изготовления и сборки изделий; -упрощается и удешевляется ремонт изделий, гак как любая изношенная или поломанная деталь или сборочная единица может быть заменена новой (запасной). Иногда для удовлетворения эксплуатационных требований необходимо изготовлять детали и сборочные единицы с малыми экономически неприемлемыми или технологически трудно выполнимыми допусками. В этих случаях для получения требуемой точности сборки применяют групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требовании к качеству сборочных единиц и издеий. Такую взаимозаменяемость называют неполной (ограниченной). Ее можно осуществлять не по всем, а только по отдельным геометрическим или другим параметрам. Внешняя взаимозаменяемость — это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей. Например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала и мощности, а также по размерам присоединительных поверхностей; в подшипниках качения — по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца. Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца. ПОНЯТИЯ О РАЗМЕРАХ, ДОПУСКАХ И ПОСАДКАХ Под размером понимают числовое значение линейной или угловой величины в выбранных единицах измерения. Различают номинальный, действительный и предельные размеры. Номинальный размер — это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер, общий для отверстия и вала, образующих соединение, называется номинальным размером соединения. Это основной размер, полученный на основе кинематических, динамических и прочностных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений и указанный на чертеже. Полученный, таким образом номинальный размер должен быть округлен до ближайшего стандартного из ряда нормальных линейных размеров по ГОСТ 6636-69 «Нормальные линейные размеры». Действительный — это размер, установленный измерением с допустимой погрешностью. Величина допускаемой погрешности измерения, по которой выбирается необходимое средство измерения, регламентируется ГОСТ 8.051-81 в зависимости от точности изготовления, заданной на чертеже. Предельные размеры — это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Больший из двух предельных размеров называется наибольшим предельным размером, а меньший- наименьшим предельным размером. Принято обозначать номинальный, действительный и предельные размеры для отверстий - D, Dr , D max , D min ; для валов – d ,dr , d max , d min.. При выходе действительного размера за предельные – деталь считается бракованной. Условие годности для отверстий: Dmin ≤Dr ≤Dmax; для валов d min. ≤ dr ≤ d max . Для упрощения простановки размеров на чертежах вместо предельных размеров проставляют предельные отклонения. Предель-ные отклонения подразделяют на верхнее и нижнее. Верхнее — это алгебраическая разность между наибольшим предельным и номинальным размерами, нижнее отклонение — это алгебраическая разность между наименьшим предельным и номинальным размерами. В ГОСТ 25346-89 приняты условные обозначения: верхнее отклонение отверстия —ES, вала — es, нижнее отклонение отверстия — El, вала — ei. Согласно определениям: Для отверстий ES = D max – D ;El = Dmin - D ; Для валов еs = d max . - d ; ei = d min – d ; Предельные отклонения могут иметь положительные и отрицательные значения, или одно из них может быть равным нулю. Допуск размера — это разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Допуск обозначается ITили TD – допуск отверстия и Td – допуск вала. Согласно определениям: Допуск отверстия TD = D max - D min ;=ES - EI Допуск вала Td = d max - d min .=es - ei Допуск размера всегда положительная величина. Поле допуска - это поле, ограниченное верхним и нижним отклонениями. Для графического изображения полей допусков, позволяющего понять соотношения номинального и предельных размеров, предельных отклонений и допуска, введено понятие нулевой линии. Нулевая линия — это линия, соответствующая номинальному размеру, от которой откладываются предельные отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные — вниз (рис. 2.1 и 2.2).   В машинах и механизмах детали не находятся обособленно друг от друга, они собираются в определенные узлы, комплекты, группы. Поверхности деталей, по которым происходит сопряжение одной детали с другой называют сопрягаемыми поверхностями. Остальные поверхности называются свободными. Поверх-ности могут быть как цилиндрическими (ось вагона, подшипник скольжения), так и плоскими (шпонка, шпоночный паз). В терминологии по допускам и посадкам: вал - все охватываемые наружные поверхности, отверстие -внутренние охватывающие поверхности. Посадкой – называется характер соединения деталей, определяемый разностью действительных размеров вала и отверстия. Различают три вида посадок: с зазором, с натягом и переходные посадки. Посадкой с зазором называют такое соединение, у которого действительный размер отверстия больше действительного размера вала. Поле допуска отверстия располагается над полем допуска вала. ( рис. 2.3). Основными характеристиками посадки с зазором являются: Наименьший зазор Smin = Dmin -d max ; наибольший зазор Smax = Dmax - d min ; средний зазор Sm =  ; ;действительный зазор Sд = D д – dd ; допуск зазора (допуск посадки с зазором) Ts = Smax - Smin = =TD + Td  Рис.2.3 Схемы расположения полей допусков при посадках с зазором посадкой с натягом называется посадка, у которой при любых условиях сборки, действительный размер вала больше действительного размера отверстия (поле допуска вала расположено над полем допуска отверстия) (рис. 2.4). Натяг обеспечивает взаимную неподвижность деталей после их сборки. Основными характеристиками посадки с натягом являются: наименьший натяг Nmin = d min -Dmax ; наибольший натяг Nmax = d max - Dmin; средний натяг Nm =   ; ;действительный натяг Nд = dd - D д допуск натяга (допуск посадки с натягом) TN = Nmax - Nmin = =TD + Td.  Рис.2.4 Схемы расположения полей допусков при посадках с натягом Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга ( поля допусков отверстия и вала перекрываются частично или полностью) (рис.2.5). Переходные посадки используются для неподвижных соединений, когда при эксплуатация необ-ходима частая разборка и сборка, а также когда к цент-рированию деталей предъявляются повышенные требования. Основными характеристиками переходных посадок являются: наибольший натяг Nmax = d max - Dmin; наибольший зазор Smax = Dmax - d min ; действительный натяг Nд = dd - D д действительный зазор Sд = D д – dd ; допуск посадки TN ( S) = Nmax+ Smax =TD + Td.  Рис.2.5 Схемы расположения полей допусков при переходных посадках ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК Системой допусков и посадокназывают совокупность допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин. Единая система допусков и посадок (ЕСДП) гладких соединений изложена в стандартах: ГОСТ 25346-89; ГОСТ 25347-82; Согласно стандартам в ЕСДП установлены допуски и посадки для размеров до 1 мм; свыше 1 мм до 500 мм; свыше 500 мм до 3150 мм. Детали, размеры которых входят в каждый из этих диапазонов, имеют свои особенности при проектировании, обработке и контроле. Так, размеры диапазона свыше 0 до 1 мм наиболее часто реализуются в микроэлектронике с использованием нанотехнологий, размеры свыше 1 до 500 мм – в машиностроении, а размеры свыше 500 мм – в станкостроении, тяжелом машиностроении. Рассмотрим построение системы допусков и посадок для размеров от 1 до 500 мм. 3.1 Закономерности построения допусков Основная закономерность построения допусков размеров IT, имеет вид IT (Т)= ai(1.1) Где a – число единиц допуска; i- единица допуска, мкм Единица допуска функционально связана с номинальным размером и является масштабом для измерения допуска в закономерности (1.1). На основании исследований точности механической обработки установлены следующие зависимости единиц допуска для размеров до 500 мм  i= 0,45 i= 0,45  + 0,001D, (1,2) + 0,001D, (1,2)где i— единица допуска, мкм; D— среднее геометрическое крайних размеров каждого интервала размеров, мм. Каждый диапазон размеров разбивается на интервалы — основные и промежуточные. В пределах каждого интервала основные отклонения и допуски неизменны. Основные интервалы используются для определения всех допусков системы. В СДП для номинальных размеров от 1 до 500 мм предусмотрено 13 основных интервалов размеров. Для полей допусков, образующих посадки с большими величинами зазоров или натягов, введены дополнительные промежуточные интервалы, что позволяет уменьшить колебание зазоров и натягов и Интервалы подразделяются на основные и промежуточные. диапазон размеров до 500 мм разбит на 13 основных интервалов: свыше1 до З мм; свыше 30 до 50 мм; свыше 250 до 315 мм; свыше З до б мм; свыше 50 до 80 мм; свыше 315 до 400 мм; свыше б до10 мм; свыше 80 до 120 мм; свыше 400 до 500мм. свыше 10 до 18 мм; свыше 120 до 180 мм; свыше 18 до 30 мм; свыше 180 до 250 мм; Промежуточные интервалы введены для номинальных размеров свыше 10 мм и делят каждый основной интервал на две, а в некоторых случаях – на три части. В пределах каждого интервала по зависимости (1.2.) установлена единица допуска Детали разного назначения в различных машинах и механизмах должны быть изготовлены с различной точностью. Нормирование требуемых уровней точности осуществляется с помощью квалитетов. Под квалитетом понимается совокуп-ность допусков, изменяющихся в зависимости от номинального размера так, что уровень точности для всех но-минальных размеров остается одинаковым. Допуск, характери-зующий точность, в пределах одного квалитета зависит только от номинального размера, входящего в единицу допуска i. В ЕСДП предусмотрено 20 квалитетов, которые обозначают-ся арабскими цифрами ( 01; 0; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; …;18 ). С увеличением номера квалитета точность понижается ( до-пуск увеличивается ). Самые точные квалитеты (01, 0, 1, 2, 3, 4), как правило, применяются при изготовлении образцовых мер и калибров. Квалитеты с 5-го по 12-й, как правило, применяются для сопрягаемых элементов деталей при образовании посадок. Квалитеты с 12-го по 18-й применяют для несопрягаемых элементов деталей. Допуск по квалитету обозначается буквами ITс указанием номера квалитета, например IT8 - допуск по 8 квалитету. Квалитеты отличаются друг от друга коэффициентом точ-ности a( количеством единиц допуска) В табл. 1 приведено количество единиц допуска для каждого квалитета, начиная с 5 по 18. Таблица 1Число единиц допуска

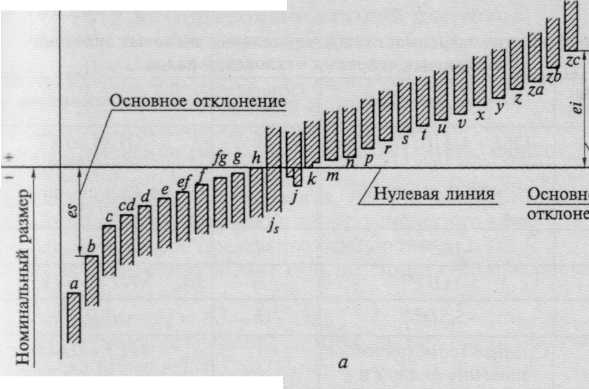

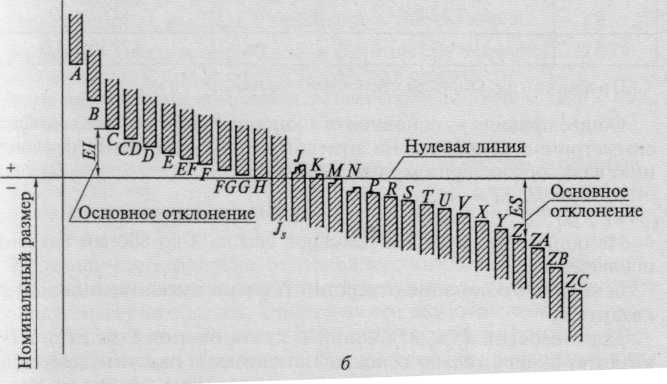

3.2 системы допусков и посадок Стандарты предусматривают две равноправные системы посадок: систему отверстия и систему вала. Система отверстия – система допусков и посадок, при которой для данного номинального размера и данного квалитета предельные отклонения отверстия остаются постоянными, а требуемые посадки достигаются за счет изменения предельных размеров вала (рис.3.1). В системе отверстия основной деталью является основное отверстие, которого нижнее отклонение El=0, а верхнее ES = +TD.  Рис.3.1 Посадки в системе отверстия Система вала – система допусков и посадок, при которой для данного номинального размера и данного квалитета предельные отклонения вала остаются постоянными, а требуемые посадки достигаются за счет изменения предельных размеров отверстия (рис.3.2). В системе вала основной деталью является основной вал у которого верхнее отклонение еs=0, а нижнее ei = - Td.  Рис.3.2. посадки в системе вала Выбор системы посадки ( отверстия или вала) определяют исходя из конструктивных, технологических и экономических сообра-жений. Предпочтительной является система отверстия. Это связано с тем, что отверстия обрабатываются дорогостоящим режущим инстру-ментом (сверлом, протяжкой, зенкером, разверткой и т.п.), пред-назначенным для обработки только одного размера с определенным полем допуска. Вал, независимо от размера, в большинстве своем обрабатывается одним и тем же инструментом ( резцом, шлифо-вальным кругом). Таким образом, количество типоразмеров инстру-мента для обработки отверстий будет значительно меньше при наз-начении посадки в системе отверстия. Система вала применяется в следующих случаях: - когда на одном валу необходимо чередовать соединения нескольких отверстий одного номинального размера с различны-ми посадками. На рис. 3.3, а представлено соединение поршнево-го пальца 1 с поршнем 2 и шатуном 3. Для нормальной работы этого узла соединение поршня и пальца должно быть выполнено по неподвижной посадке, а шатуна с пальцем — по подвижной посадке. Назначение посадок в системе отверстия (рис. 3.3, б) привело бы к неудобствам при обработке ступенчатого пальца и, главное, к порче отверстия шатуна при сборке. При назначении посадок в системе вала (рис. 3.3, в) эти недостатки исключаются.  а б в Рис.3.3 Соединение поршневого пальца с поршнем и шатуном двигателя автомобиля; а – общий вид соединения: 1 – поршневой палец; 2- поршень; 3- шатун; б- соединение в системе отверстия; в- соединение в системе вала - система вала также применяется в случаях, когда детали типа валиков или осей изготавливаются из калиброванных холодно-тянутых прутков, дополнительная механическая обработка кото-рых не предусматривается. - и, наконец, посадка в системе вала назначается в случаях, когда вал является стандартной деталью или сборочной единицей (штифт, шплинт, шпонка, наружное кольцо подшипника и т.п.). Необходимо также отметить, что возможно назначение и внесистемных посадок, образованных сочетанием стандартных полей допусков, которые иногда называют комбинированными. 3.3 Ряды основных отклонений Основное отклонение- это одно из двух предельных откло-нений ( верхнее или нижнее), по величине и знаку которого определяется положение поля допуска относительно нулевой линии. По ЕСДП таким отклонением является отклонение, ближайшее к нулевой линии. Стандарт предусматривает 28 рядов основных отклонений для валов и столько же основных отклонений для отверстий. Отклонения валов обозначаются строчными буквами латинского алфавита от aдо z, а отверс-тия прописными буквами отAдоZ. Схематично ряды основных отклонений показаны на рис.3.4 Каждому основному отклонению на схеме соответствуют горизонтальная черта, от которой начинается поле допуска. Штриховкой показано направление поля допуска, а второе отклонение зависит от того, по какому квалитету будет выполнено данное предельное отклонение.   Рис.3.4. основные отклонения для валов (а), для отверстий (б) 3.4 Поля допусков Поле допуска в ЕСДП образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поля допусков обозначаются буквой основного отклонения и номерами квалитетов, например для валов h6, d11, b12, s8 и т.д.; для отверстий A11, H8, S7 и т.д. По основному отклонению и допуску вычисляют второе предельное отклонение, ограничивающее данное поле допуска. Если основное отклонение - верхнее, то нижнее отклонение определяют по зависимости: для вала ei = еs – IT; для отверстия El = ES –IT. Если основное отклонение – нижнее, то верхнее отклонение : для вала еs = ei +IT; для отверстия ES= El + El. В системе ЕСДП можно образовывать поля допусков для любого квалитета, что позволяет получить более 500 полей допусков для валов и столько же полей допусков для отверстий. Однако не все возможные поля допусков могут найти применение даже в перспективе, на которую ориентирован стандарт, так как одновременное применение на практике всех полей допусков неприемлемо по экономическим соображениям ( затрудняет уни-фикацию изделий, различных инструментов и калибров). В ЕСДП для диапазона размеров от 1 до 500 мм применяется отбор полей допусков, которые делятся на основные и дополнительные . Основные поля допусков включают в себя предпочтительные ( име-ющие первоочередное применение) и рекомендуемые. Допол-нительные поля допусков являются полями ограниченного при-менения и используются тогда, когда применение основных полей допусков не позволяет выполнить требования, предъявляемые к изделию. Образование посадок Посадки в системе ЕСДП образуются сочетанием полей допусков отверстия и вала. Принципиально допускается любое сочетание полей допус-ков отверстия и вала. Предпочтение следует отдавать посадкам, образованным в системе отверстия или в системе вала. ГОСТ 25347 -82 устанавливает ряд стандартных посадок в системе отверстия и в системе вала. В каждой системе выделяются предпочтительные посадки, выделенные рамочками. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ксплуатации горного оборудования

ксплуатации горного оборудования название факультета)

название факультета)