Мокрые методы пылеулавливания. Учебное пособие СанктПетербург 2006 удк 66. 074. 5

Скачать 495.5 Kb. Скачать 495.5 Kb.

|

|

Государственное образовательное учреждение высшего профессионального образования Санкт-Петербургский государственный технологический институт (Технический университет) Кафедра оптимизации химической и биотехнологической аппаратуры М.А. Яблокова, С.И. ПетровОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ ЧАСТЬ 2 АППАРАТЫ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ ОТ ПЫЛЕЙ Учебное пособие Санкт-Петербург 2006 УДК 66.074.5Яблокова М.А. Оборудование для очистки газовых выбросов промышленных предприятий. Ч. 2. Аппараты для мокрой очистки газов от пыли [Текст]: учебное пособие / Яблокова М.А., Петров С.И. – СПб.: СПбГТИ(ТУ), 2006. – 30 с. Пособие содержит необходимые теоретические сведения об основных типах мокрых механических пылеуловителей, их классификации, принципах действия, конструктивных особенностях, основных показателях эффективности. Представлены методики расчета полых форсуночных скрубберов, тарельчатых пенных аппаратов, скрубберов Вентури и других аппаратов, в которых пылеулавливание осуществляется при контакте газового потока с жидкостью. Учебное пособие предназначено для студентов четвертого и пятого курса инженерно-кибернетического факультета (специальности 17.05.00 и 17.16.00) и соответствует программам дисциплин « Оборудование для очистки сточных вод и газовых выбросов» и «Оборудование промышленной экологии». Ил. 17, библиогр. 15 назв.Рецензенты:

Куров В.Н.;

Утверждено на заседании учебно-методической комиссии инженерно-кибернетического факультета «06» сентября 2006 г. Рекомендовано к изданию РИСо СПбГТИ(ТУ) © Яблокова М.А., Петров С.И. Введение Повышение требований к качеству очистки отходящих газов промышленных предприятий приводит к тому, что на производстве все шире используют высокоэффективные методы мокрого механического пылеулавливания. Применяемая аппаратура очень разнообразна по принципам действия и конструктивному оформлению. В настоящем учебном пособии рассматриваются основные типы мокрых пылеуловителей, их общие черты и отличительные особенности, а также методики их расчета и оценки эффективности. 1 Выделение дисперсной фазы в аппаратах «мокрого» типа Процесс мокрого пылеулавливания основан на контакте запыленного газового потока с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата в виде шлама. Мокрая очистка, промывка газов, скрубберная очистка – все это синонимы, определяющие мокрый способ удаления аэрозолей из газовых потоков, являющийся одним из самых эффективных методов пылеулавливания. Мокрую очистку газов применяют в тех случаях, когда допустимы охлаждение и увлажнение очищаемых газов и хорошо отработаны технологические мероприятия по предотвращению брызгоуноса и утилизации отработанных стоков. Однако, несмотря на указанные ограничения, мокрое пылеулавливание в ряде случаев может оказаться более целесообразным и оправданным, чем сухое. Аппараты мокрого пылеулавливания проще по конструкции, но при этом обладают эффективностью, присущей наиболее сложным сухим пылеуловителям. Их легко изготовить непосредственно на химическом предприятии; как правило, они не имеют подвижных узлов, которыми часто оснащены сухие пылеуловители (например, узлы встряхивания в рукавных фильтрах). Итак, достоинства мокрых пылеуловителей, по сравнению с аппаратами сухого типа:

Однако метод мокрого обеспыливания имеет и ряд недостатков:

В качестве орошающей жидкости в мокрых пылеуловителях чаще всего применяется вода; при одновременном решении вопросов пылеулавливания и химической очистки газов выбор орошающей жидкости (абсорбента) обусловливается процессом абсорбции. В результате контакта запыленного газового потока с жидкостью в мокрых пылеуловителях образуется межфазная поверхность контакта. В различных аппаратах характер поверхности контакта фаз различный: она может состоять из газовых струек, пузырьков, жидкостных струй, капель, пленок жидкости. Поскольку в пылеуловителях наблюдаются различные виды поверхностей, то пыль улавливается в них по различным механизмам. Общепринятой классификации мокрых пылеуловителей до настоящего времени не существует. Обычно они подразделяются на группы в зависимости от характера (вида) поверхности контакта фаз (капельные, пленочные, барботажные) или по способу действия:

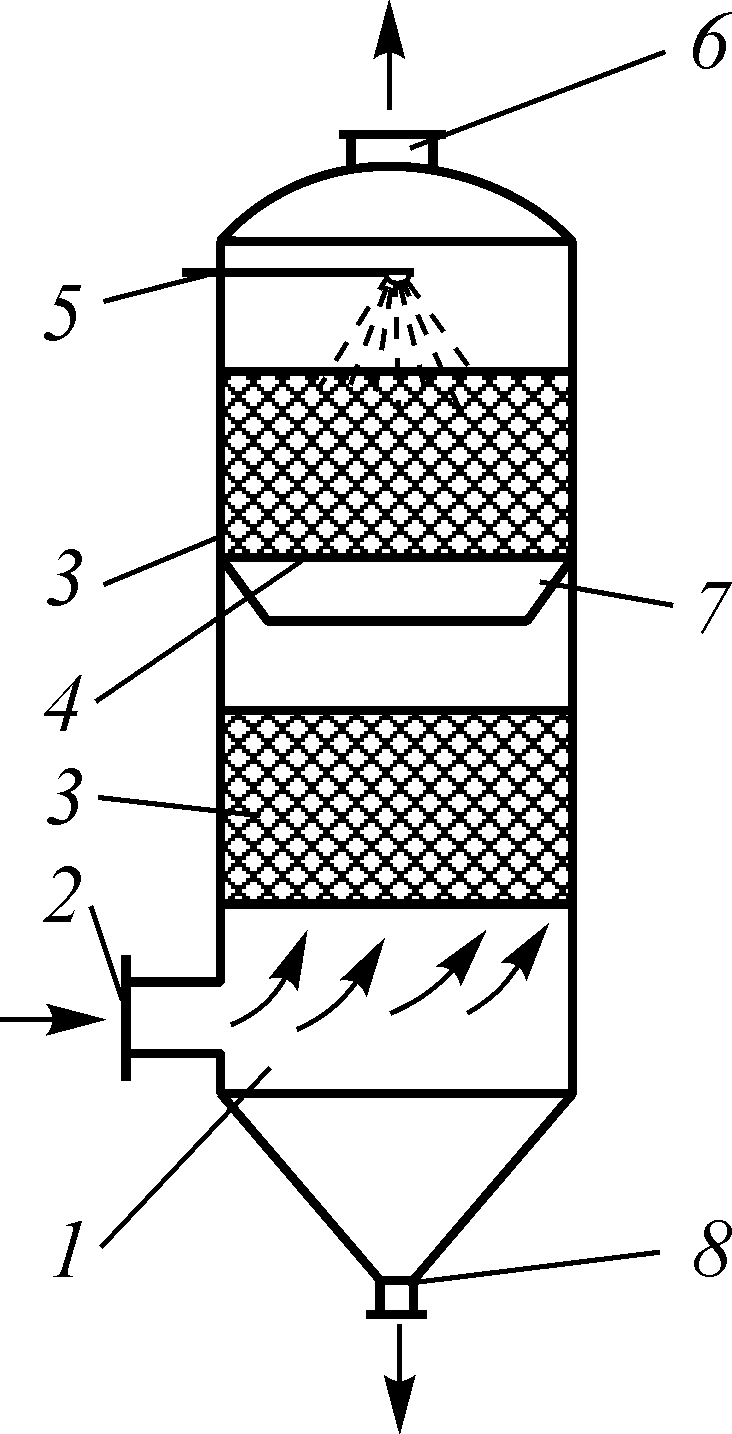

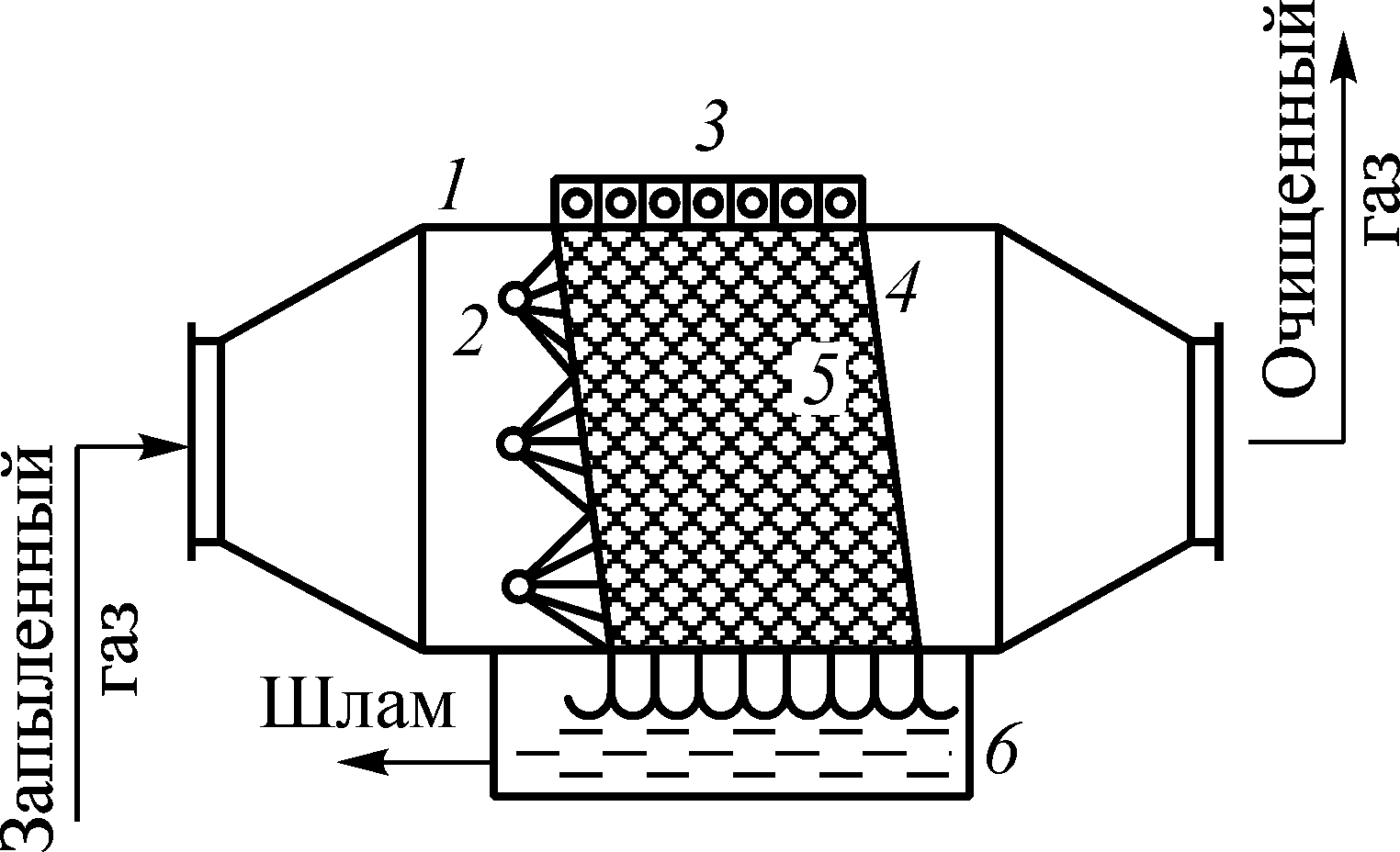

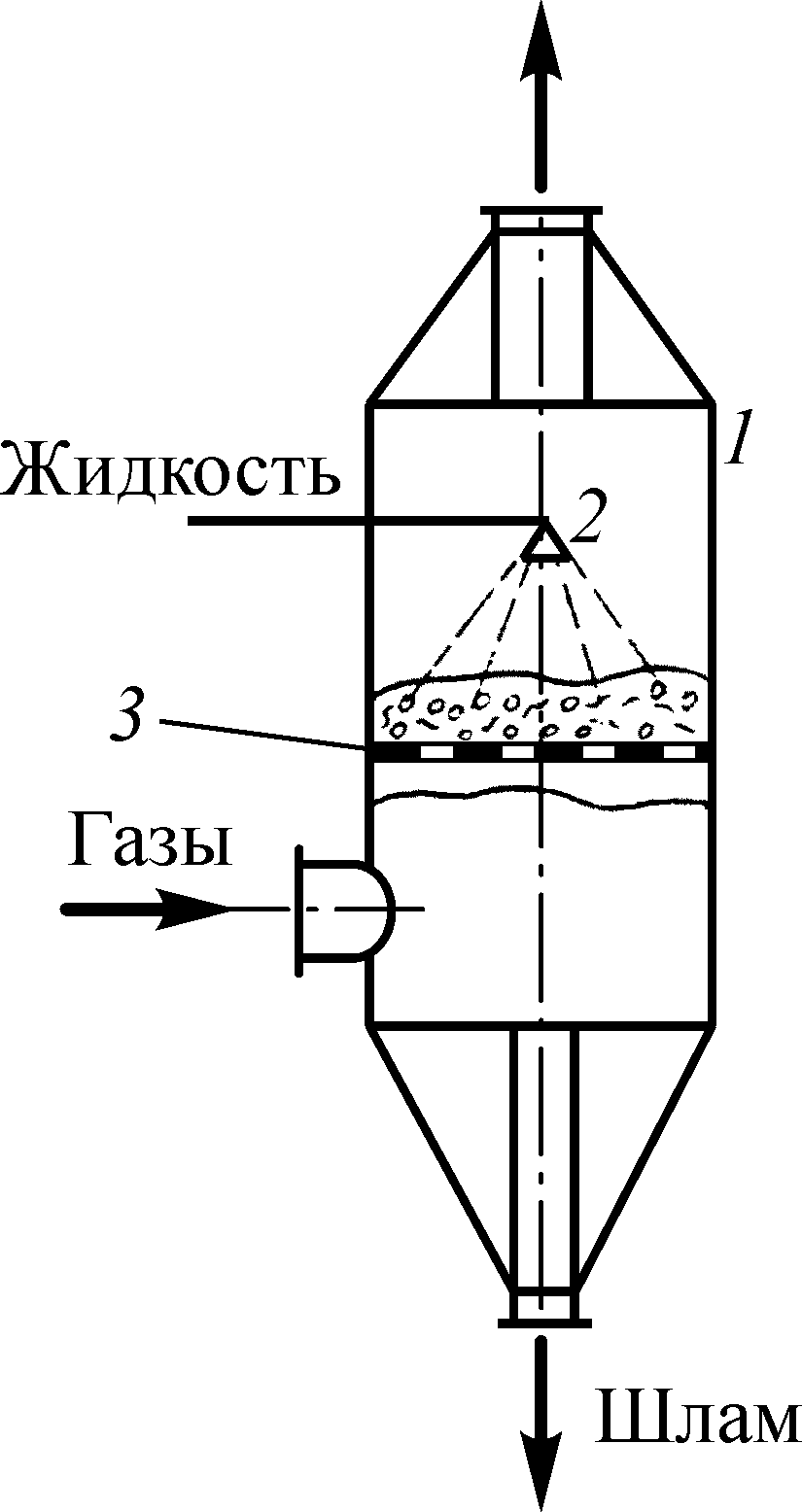

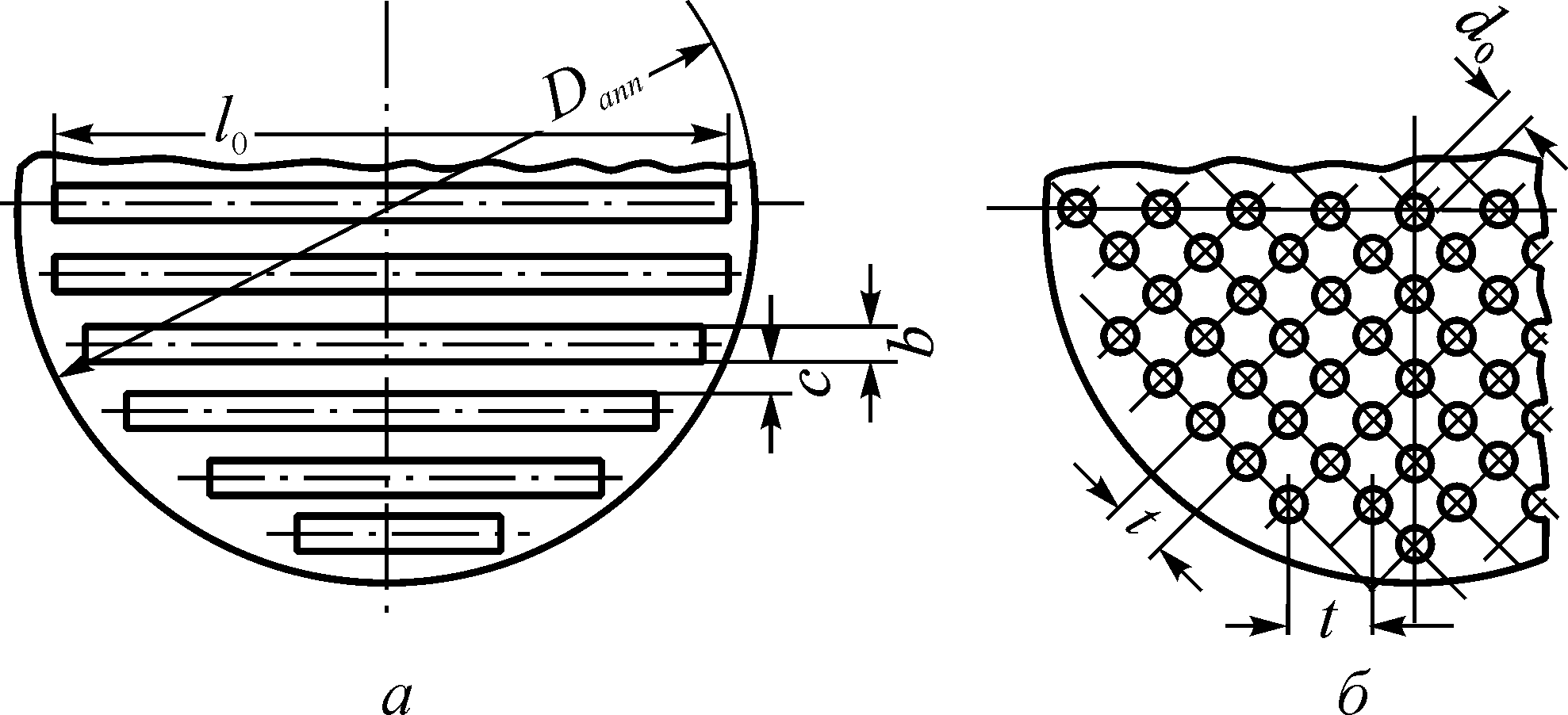

Иногда мокрые пылеуловители подразделяют по затратам энергии на низконапорные, средненапорные и высоконапорные. К низконапорным аппаратам относятся пылеуловители, гидравлическое сопротивление которых не превышает 1500 Па. В эту группу входят форсуночные скрубберы, барботажные аппараты, мокрые центробежные аппараты и другие. К средненапорным мокрым пылеуловителям с гидравлическим сопротивлением от 1500 до 3000 Па относятся некоторые динамические скрубберы, газопромыватели ударно-инерционного действия, эжекторные скрубберы. Группа высоконапорных газопромывателей с гидравлическим сопротивлением более 3000 Па включает в основном скрубберы Вентури и аппараты с подвижной насадкой. 2 Полые газопромыватели В полых газопромывателях запыленные газы пропускают через завесу распыляемой жидкости. При этом частицы пыли захватываются каплями промывной жидкости и осаждаются в аппарате, а очищенные газы удаляются из него. Наиболее распространенным аппаратом этого класса является полый форсуночный скруббер. Полые форсуночные скрубберы представляют собой колонны круглого или прямоугольного сечения, в которых осуществляется контакт между газами и каплями жидкости, распыливаемой форсунками. По направлению движения газов и жидкости полые скрубберы делятся на противоточные, прямоточные и с поперечным подводом жидкости. При мокром обеспыливании обычно применяют аппараты с противонаправленным движением газов и жидкости, реже – с поперечным подводом жидкости. Прямоточные полые скрубберы широко используются при испарительном охлаждении газов. В  противоточном скруббере (рисунок 1) капли из форсунок падают навстречу запыленному потоку газов. Капли должны быть достаточно крупными, чтобы не быть унесенными газовым потоком, скорость которого противоточном скруббере (рисунок 1) капли из форсунок падают навстречу запыленному потоку газов. Капли должны быть достаточно крупными, чтобы не быть унесенными газовым потоком, скорость которого     1- корпус; 2 – газораспределительная решетка; 3 – форсунки Рисунок 1 – Полый форсуночный скруббер обычно составляет vг = 0,6÷1,2 м/с. Поэтому в газопромывателях обычно устанавливают форсунки грубого распыления, работающие при давлении 0,3÷0,4 МПа. При скоростях газов более 5 м/с после газопромывателя необходима установка каплеуловителя. Высота аппарата обычно в 2,5 раза превышает его диаметр (Н = 2,5D). Форсунки устанавливают в аппарате в одном или нескольких сечениях: иногда рядами (до 14÷16 в сечении), иногда только по оси аппарата. Факел распыла форсунок может быть направлен вертикально сверху вниз или под некоторым углом к горизонтальной плоскости. При расположении форсунок в несколько ярусов возможна комбинированная установка распылителей: часть факелов направлена по ходу газов, другая часть – в противоположном направлении. Для лучшего распределения газов по сечению аппарата в нижней части скруббера устанавливают газораспределительную решетку. Полые форсуночные скрубберы широко используют для улавливания крупной пыли, а также при охлаждении газов и кондиционирования воздуха. Удельный расход жидкости (Qж/Qг) невелик – от 0,5 до 8 л/м3 (очищенного газа). По данным [1], степень очистки газов в противоточном форсуночном газопромывателе может быть оценена по формуле  (1) (1)где сн и ск – начальная и конечная концентрации частиц пыли в газах; Qг – объемный расход очищаемого газа, м3/с; Qж – объемный расход орошающей жидкости, м3/с; к – средний размер капель, м; vк – скорость их движения; Н – общая высота зоны контакта газов с жидкостью; з – эффективность захвата каплями частиц определенного размера; vос – скорость осаждения частиц на каплях (скорость их относительного движения). В наиболее часто используемом противоточном скруббере vос = vг + vк. Как следует из выражения (1), эффективность очистки в полом противоточном скруббере возрастает с уменьшением размера капель и с увеличением скорости газа. Поскольку эти условия являются взаимоисключающими, при эксплуатации скруббера необходимо придерживаться определенного оптимального гидродинамического режима. Согласно расчетам, максимальная эффективность при инерционном осаждении частиц пыли на каплях наблюдается при к = 0,8 мм. Капли такого размера могут быть получены при помощи обычных центробежных форсунок грубого распыла, работающих под давлением 3·105÷ 4·105 Па. При эксплуатации таких форсунок можно использовать оборотную воду, содержащую взвеси. Степень улавливания частиц крупнее 10 мкм в полых форсуночных скрубберах составляет 99%, но для частиц меньшего размера она резко снижается. Полые форсуночные скрубберы малоэффективны при улавливании частиц размером менее 5 мкм. 3 Насадочные газопромыватели Насадочные газопромыватели представляют собой колонные аппараты с неподвижной насадкой в виде колец, шаров, седел или тел другой формы. В пылеулавливании нашли в основном применение противоточные насадочные скрубберы (рисунок 2). Насадка предназначена для увеличения поверхности контакта фаз. Жидкость течет пленкой по насадке, газ проходит противотоком. Такие газопромыватели используют для улавливания хорошо смачиваемой пыли при невысокой ее концентрации, поскольку в противном случае происходит частое забивание насадки.    1 – корпус скруббера; 2 – входной патрубок; 3 – насадка; 4 – решетка для насадки; 5 – трубопровод для подачи жидкости; 6 – выходной патрубок; 7 – направляющий конус для жидкости; 8 – штуцер для вывода шлама Рисунок 2 – Схема противоточного насадочного скруббера Кроме противоточных колонн, на практике применяют насадочные скрубберы с поперечным орошением (рисунок 3). В таких скрубберах для обеспечения лучшего смачивания поверхности насадки слой ее обычно наклонен на 7 ÷ 100 в направлении газового потока.       1 – корпус; 2 – форсунки; 3 – оросительное устройство; 4 – опорная решетка; 5 – насадка; 6 – шламосборник Рисунок 3 – Насадочный скруббер с поперечным орошением Удельный расход орошающей жидкости в противоточном скруббере составляет 1,3 ÷ 2,6 л/м3, в скруббере с поперечным орошением - 0,15 ÷ 0,5 л/м3. Эффективность улавливания частиц размером крупнее 2 мкм составляет более 90%; потери давления Δр = 160 ÷ 400 Па на 1м высоты или длины слоя насадки. В последнее время появились исследования по использованию прямоточных скрубберов, работающих с большими (до 10 м/с) скоростями газов. Высокие скорости позволяют интенсифицировать процессы, протекающие в насадочном аппарате, уменьшить его габариты. Расход жидкости может быть снижен до 1,0 ÷ 2,0 л/м3. Применение таких скоростей в противоточных колоннах невозможно из-за захлебывания, которое наступает обычно при скорости газа 1,5 ÷ 2,0 м/с. 4 Тарельчатые газопромыватели (барботажные, пенные) В основе работы тарельчатых газопромывателей лежит взаимодействие газов с жидкостью на тарелках различной конструкции, причем характер взаимодействия в значительной степени определяется скоростью газового потока. При малых скоростях (приблизительно до 1 м/с) газы проникают через слой жидкости в виде пузырей – происходит барботаж. Эффективность пылеулавливания в этом случае достаточно велика лишь для частиц крупнее 5 мкм. Вследствие этого, а также вследствие невысокой производительности по газу, барботажные пылеуловители в настоящее время в промышленности практически не применяются. С ростом скорости газов взаимодействие газового и жидкостного потоков протекает более интенсивно и сопровождается образованием высокотурбулизованной пены, в которой происходит непрерывное разрушение, слияние и образование новых пузырьков. Поэтому газопромыватели данного типа часто называют пенными аппаратами. С изменением характера контакта газов и жидкости чисто барботажный механизм улавливания частиц пыли переходит в более интенсивный турбулентно-инерционный механизм, благодаря которому возможно эффективное улавливание частиц пыли с размерами крупнее 2 мкм. Существует целый ряд конструкций тарельчатых газопромывателей, но наиболее распространены пенные аппараты с провальными и переливными тарелками. В аппарате с провальными тарелками (рисунок 4) применяются два вида тарелок: дырчатые и щелевые (рисунок 5). Иногда щелевые тарелки изготавливают сварными из трубок или пластин. Оптимальная с точки зрения гидравлического сопротивления тарелка должна иметь толщину 4 ÷ 6 мм. Обычно диаметр отверстий пенного пылеуловителя d0 составляет 4 ÷ 8 мм;  Очищенный газ  Запыленный газ 1 – корпус; 2 – оросительное устройство; 3 – тарелка. Рисунок 4 – Пенный пылеуловитель с провальной тарелкой ширина щели b = 4 ÷ 5 мм, а доля свободного сечения s0 колеблется в пределах от 0,2 ÷ 0,25 м2/м2.  Рисунок 5 – Конструкции провальных тарелок: а – щелевая; б – дырчатая. Гидравлическое сопротивление зоны контакта, то есть тарелки со слоем пены, определяется выражением  (2) (2)где Ат - параметр, зависящий от формы отверстий тарелки и режима взаимодействия газов и жидкости на тарелке (пенный или волновой); Δрσ - гидравлическое сопротивление, обусловленное силами поверхностного натяжения жидкости, Па. Значения параметра Ат для различных типов тарелок и режимов их работы определяются по формулам, приведенным в монографии [10]. По данным того же источника, величина р для щелевых тарелок  (3) (3)где - коэффициент поверхностного натяжения жидкости, Н/м; для дырчатых тарелок –  (4) (4)Удельное орошение в пенных аппаратах обычно принимают равным 0,4 ÷ 0,5 л/м3. В этом случае переход от пенного режима к волновому наблюдается при vг..кр = 2,0 ÷ 2,3 м/с. Оптимальным для улавливания пыли считается пенный режим взаимодействия газов и жидкости на тарелке. Диаметр мокрого пылеуловителя с провальными тарелками по конструктивным соображениям, связанным с распределением газов, не должен превышать 2,5 м. В случае большого количества очищаемых газов необходимо устанавливать несколько параллельных аппаратов. Высота слоя пены на тарелке Нп может быть определена по формуле  (5) (5)где h0 – высота исходного слоя жидкости на тарелке, м; υж – кинематическая вязкость жидкости, м2/с.  (6) (6)где С0 - коэффициент гидравлического сопротивления сухой тарелки; С0=1,6 ÷ 1,7 для обычно применяемых в пенных аппаратах тарелок. В пенных пылеуловителях с переливными тарелками (рисунок 6) обычно устанавливают только дырчатые тарелки с диаметром отверстий 3 ÷ 8 мм и со свободным сечением 0,15 ÷ 0,25 м2/м2.   1 – корпус; 2 – тарелка; 3 – приемная коробка; 4 – порог; 5 – сливная коробка Рисунок 6 – Пенный пылеуловитель с переливной тарелкой Скорость газов в свободном сечении находится в интервале 1 ÷ 3 м/с. Максимальный размер поперечного сечения аппарата определяется возможностью равномерного распределения газов перед тарелкой и обычно составляет 5 ÷ 8 м2. Расход жидкости на орошение аппарата составляет 0,2 ÷ 0,3 л/м3. Высота пены при указанных параметрах потоков газа и жидкости обычно равна 80 ÷ 100 мм. Гидравлическое сопротивление тарелки со слоем пены, как правило, составляет Δр = 300 ÷ 1000 Па. В пенных аппаратах можно выделить следующие стадии процесса улавливания пыли:

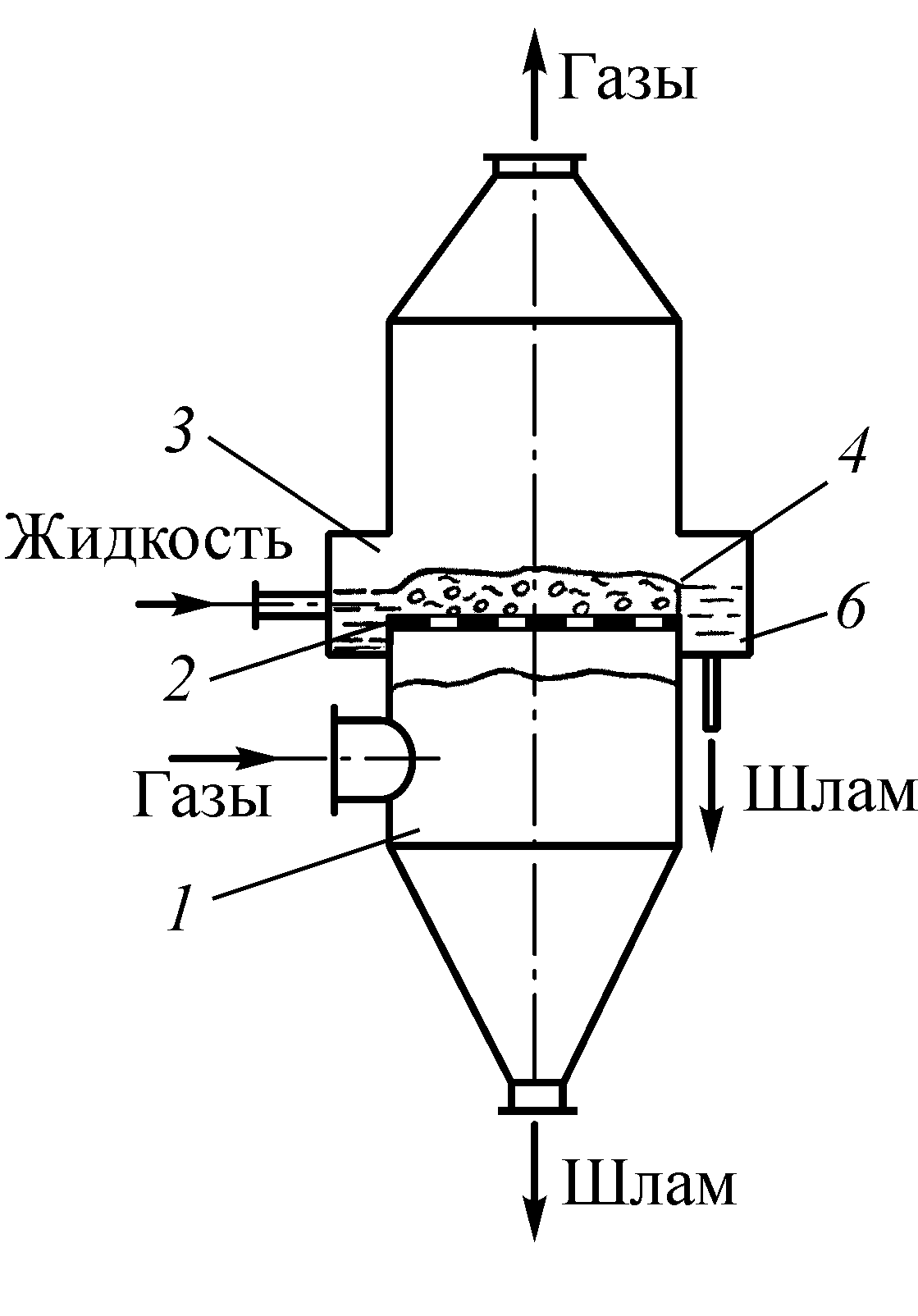

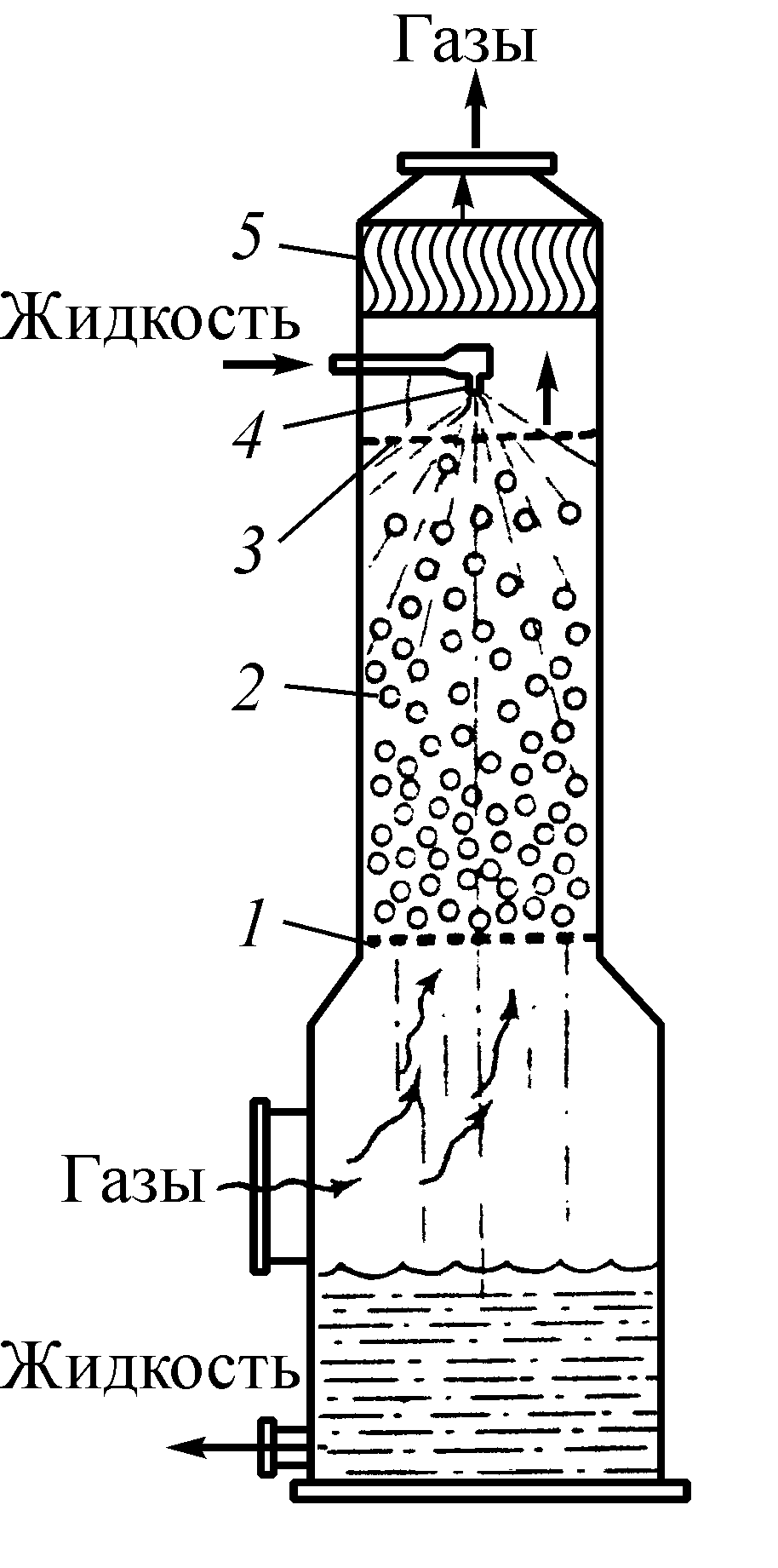

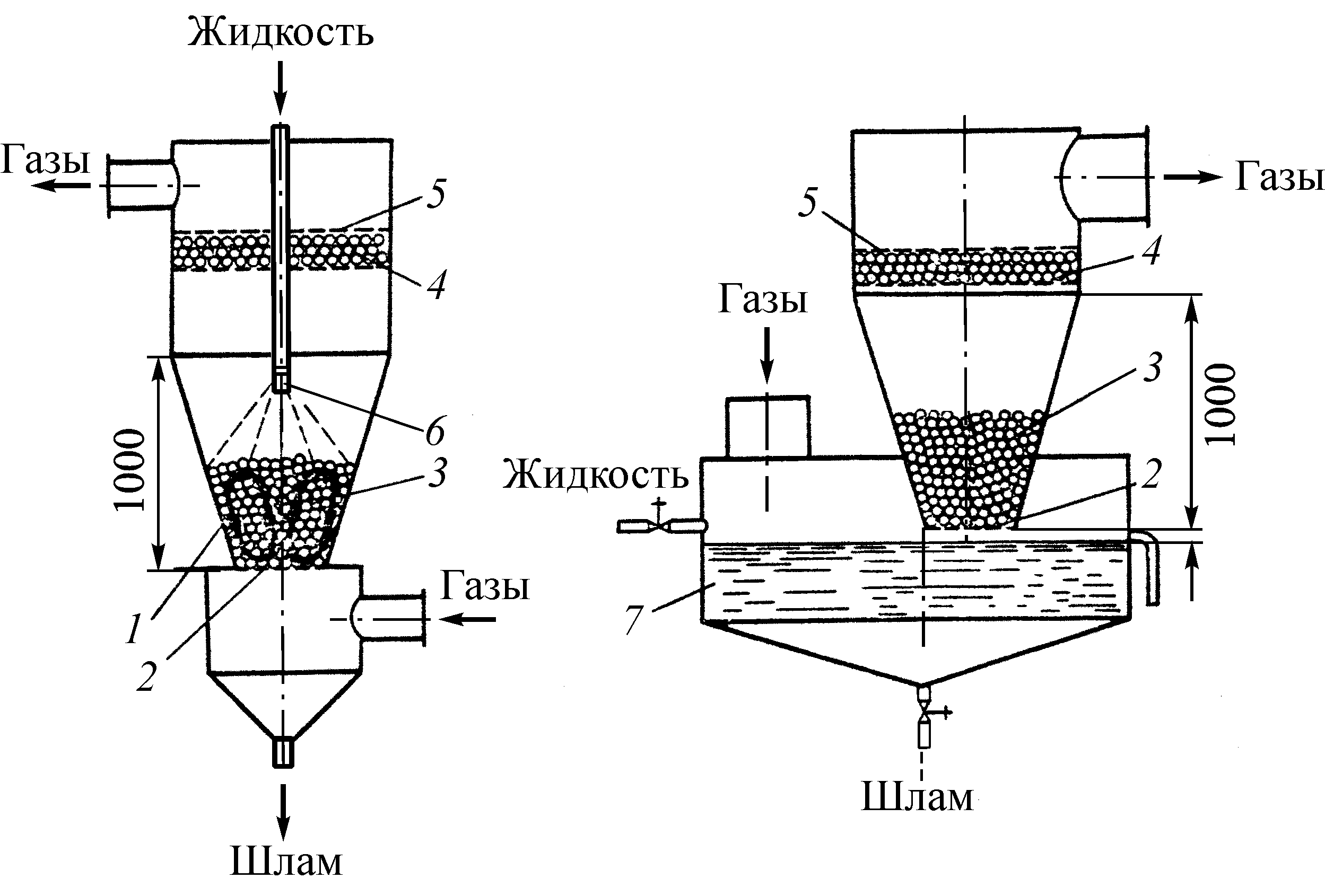

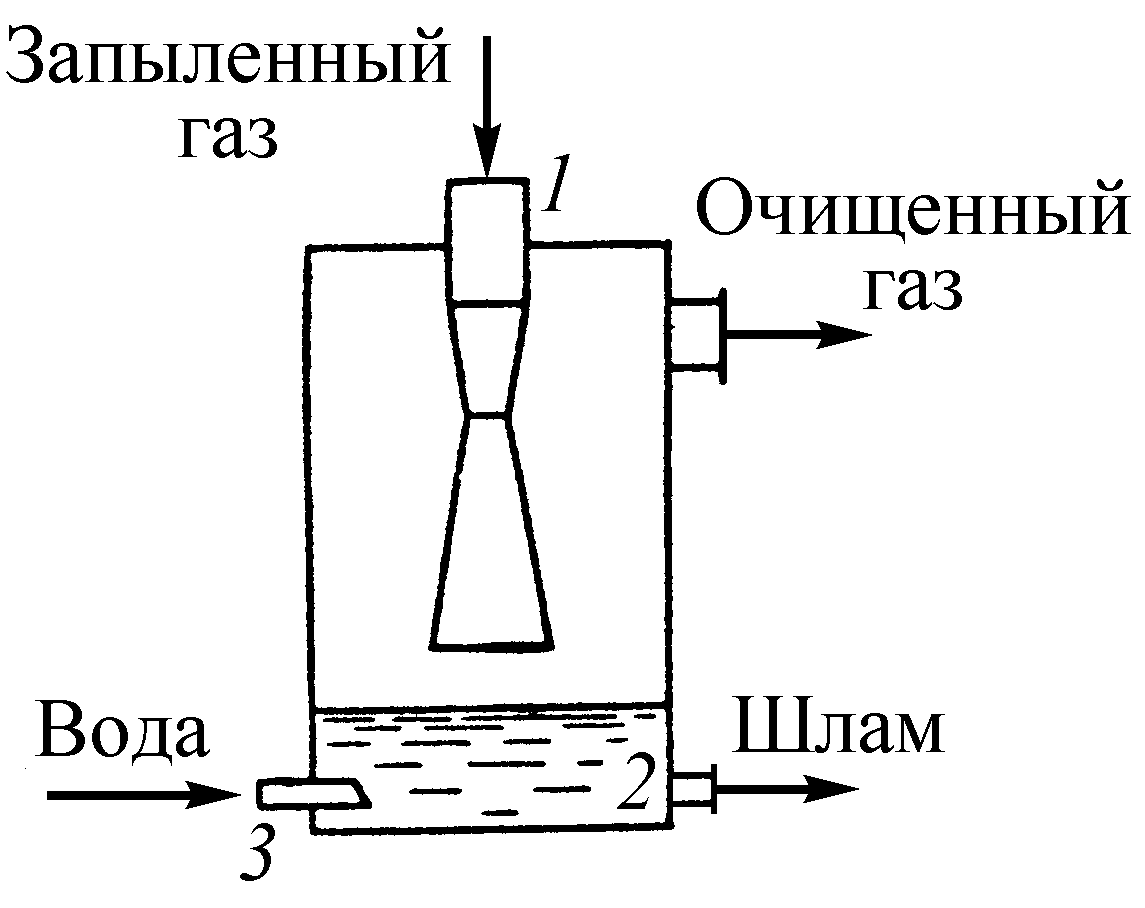

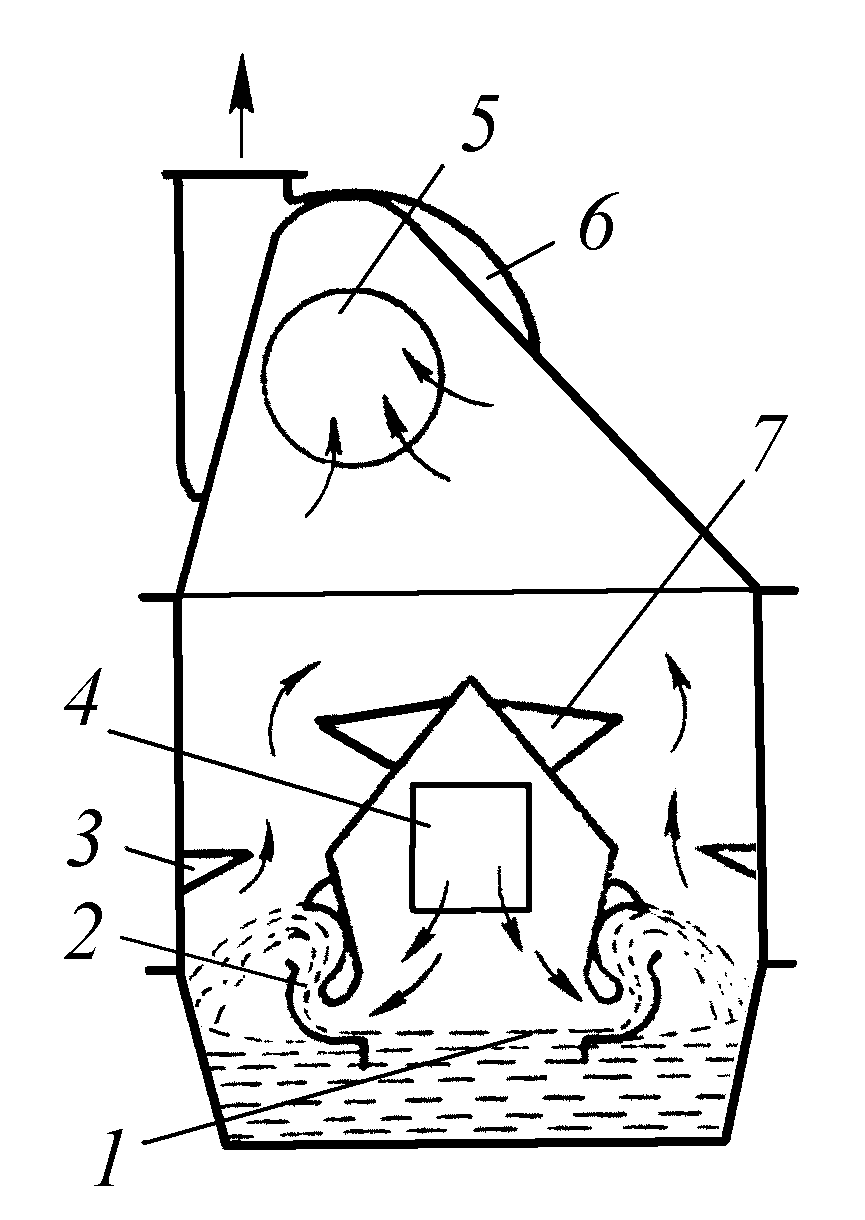

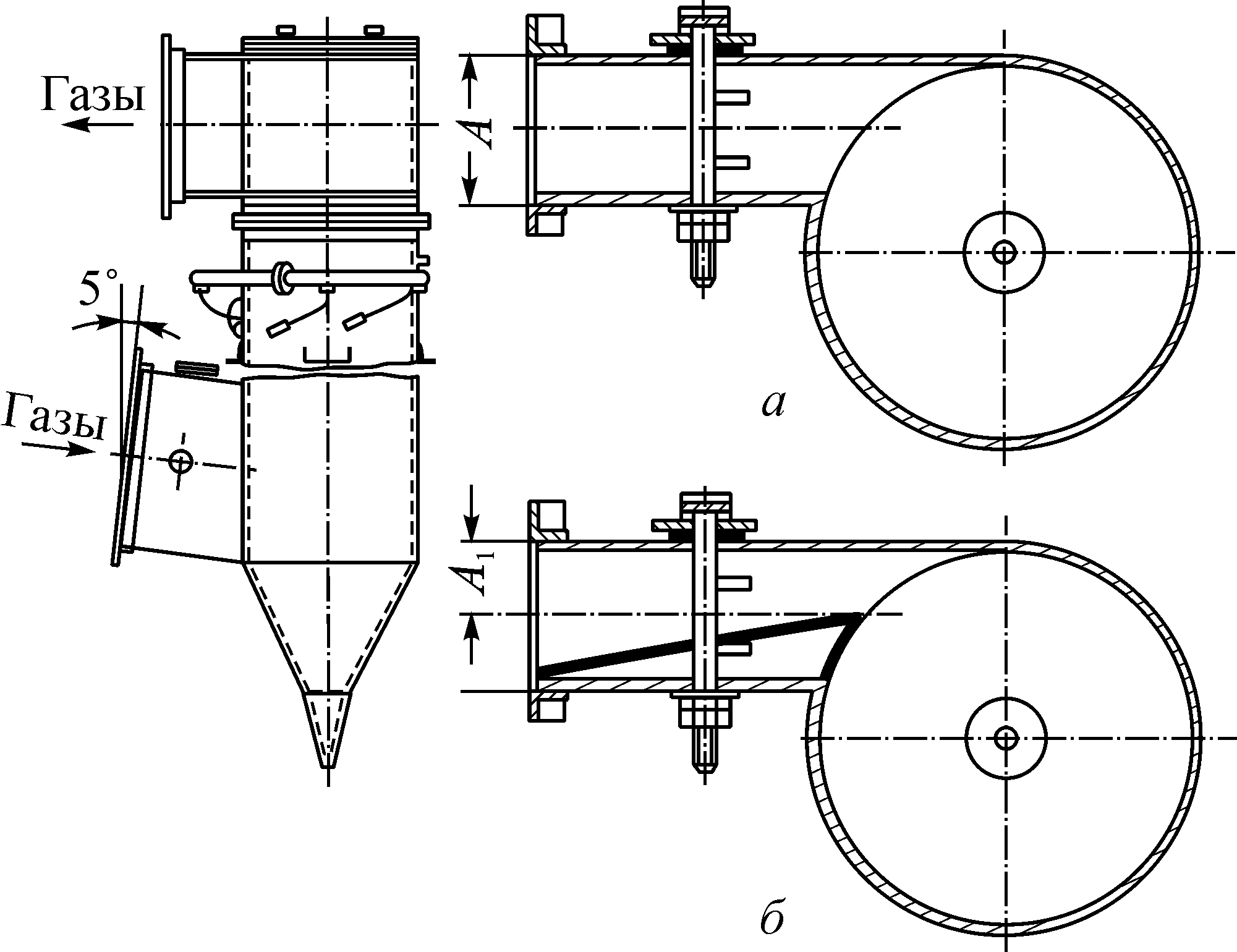

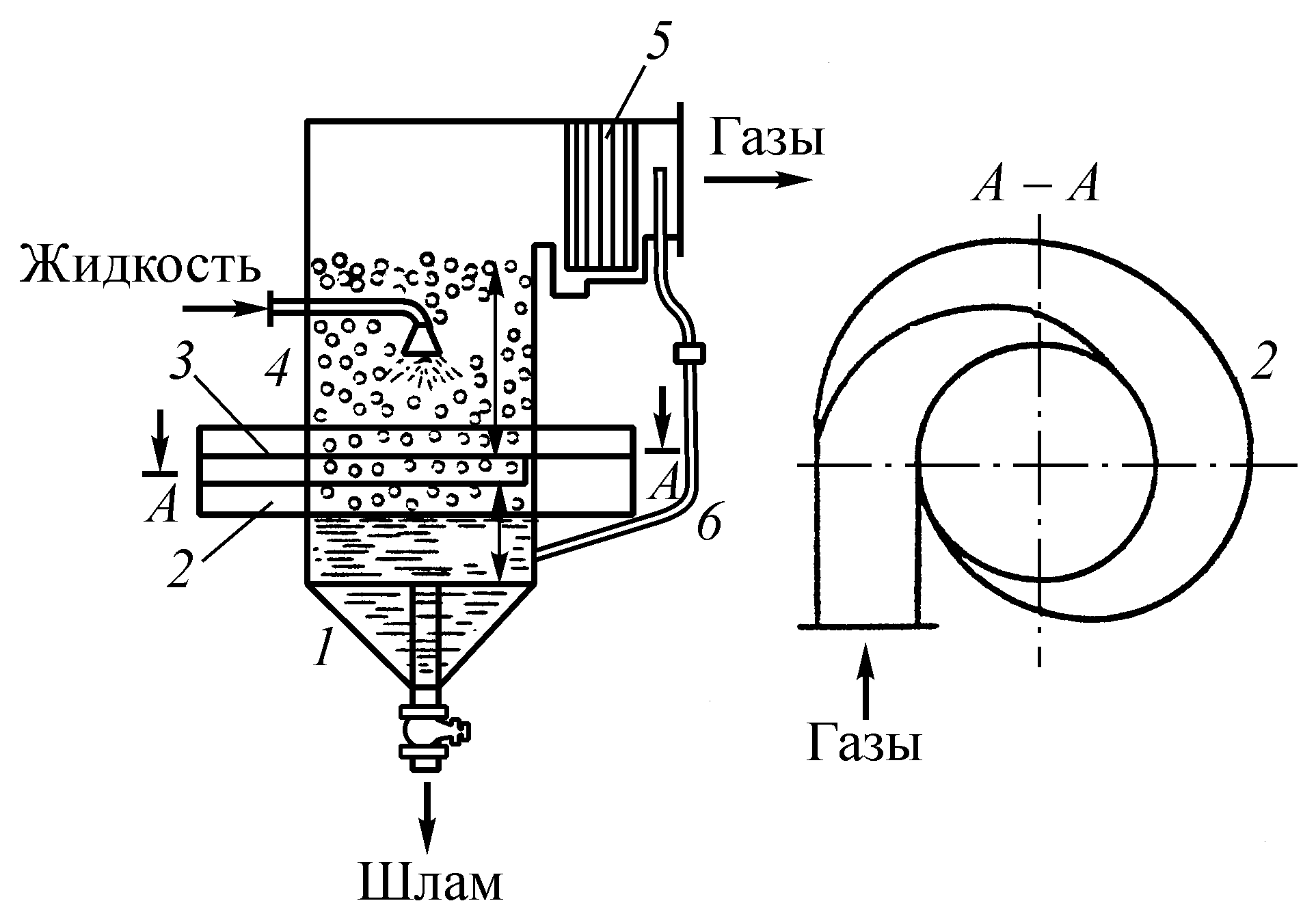

Эффективность первой стадии значительна лишь при улавливании крупных частиц пыли (более 10 мкм). Результативность «механизма удара» при входе газового потока в жидкость на тарелке гораздо выше. Доказано, что этот механизм является преобладающим при работе пенных пылеуловителей. Эффективность третьей стадии тем выше, чем больше высота слоя пены на тарелке Hп и чем больше величина удельной поверхности контакта фаз газ-жидкость. Аналогичные механизмы улавливания пыли наблюдаются и в пенных газопромывателях с подвижным слоем насадки. Шаровая насадка в таких аппаратах способствует некоторой интенсификации третьей стадии – осаждения частиц пыли в слое пены. 5 Газопромыватели с подвижной насадкой Аппараты с подвижным слоем насадки появились относительно недавно, но уже получили достаточно широкое распространение в пылеулавливании. В качестве насадки в таких аппаратах чаще всего используются полые и сплошные шары из полимерных материалов, стекла или пористой резины. Насадкой могут служить и другие тела, например, кольца, седла и т.п. Для обеспечения свободного перемещения насадки в газожидкостной смеси плотность шаров не должна превышать плотность жидкости (ρш ≤ ρж). Схема газопромывателя с цилиндрическим слоем подвижной насадки приведена на рисунке 7. Колонна с подвижной насадкой может работать при различных режимах, но оптимальный режим для пылеулавливания – режим полного (развитого) псевдоожижения. Скорость газов vгн , соответствующая началу режима полного псевдоожижения, определяется [1] по формуле  (7) (7)где dш - диаметр шаровой насадки, м; s0 – доля свободного сечения опорной решетки, м2/м2; В – коэффициент (при ширине щели в опорной тарелке b = 2 мм В = 2,8·103; при b > 2 мм В = 4,6·103). Очищенный газ   Запыленный газ 1 – опорная тарелка; 2 – шаровая насадка; 3 – отражательная тарелка; 4 – ороситель; 5 – брызгоуловитель Рисунок 7 – Цилиндричекий пылеуловитель с подвижной шаровой насадкой Предельно допустимая скорость газов vгп , отнесенная к полному сечению аппарата, не зависит от ширины щели и рассчитывается по эмпирической формуле При пылеулавливании в аппаратах с подвижной насадкой рекомендуется принимать скорость газов в пределах до 5 ÷ 6 м/с, а удельное орошение – в пределах 0,5 ÷ 0,7 л/м3. Доля свободного сечения опорной тарелки s0 принимается равной 0,4 м2/м2 при ширине щелей 4 ÷ 6 мм. При очистке газов, содержащих смолистые вещества, а также пыль, склонную к образованию отложений, применяют щелевые тарелки с большей долей свободного сечения (0,5 ÷ 0,6 м2/м2). При выборе диаметра шаров необходимо соблюдать соотношение где Dап – диаметр аппарата, м. Оптимальными с точки зрения пылеулавливания являются шары диаметром 20 ÷ 40 мм с плотностью 200 ÷ 300 кг/м3. Минимальная статическая высота слоя насадки Hст составляет 5 ÷ 8 диаметров шаров, а максимальная определяется из соотношения то есть Высота секции (расстояние между тарелками) Hсекц определяется из выражения где Hдин – динамическая высота слоя псевдоожиженной шаровой насадки, м; Hсеп - высота сепарационной зоны, м. Величина Hдин может быть определена по формуле где vж – скорость жидкости, приведенная к свободному сечению аппарата, м/с. Величина Hсеп может быть принята равной (0,1 ÷ 0,2)Hдин. Гидравлическое сопротивление Δрр зоны контакта (опорной тарелки и псевдоожиженного слоя шаровой насадки) рассчитывается по уравнению где Δрт - гидравлическое сопротивление опорной тарелки со слоем удерживаемой ею жидкости, Па; Δрш - гидравлическое сопротивление слоя сухой насадки, Па; Δрж.н - гидравлическое сопротивление слоя жидкости, Па; Δро.т - гидравлическое сопротивление ограничительной тарелки, Па. Величина Δрт может быть определена по известной формуле для провальных тарелок [14]. Величина Δро.т также определяется по этой формуле, если ороситель расположен выше ограничительной тарелки. где εн - порозность неподвижного слоя сухой шаровой насадки, εн = 0,4. Величина Аппараты с подвижной насадкой работают при скоростях газа 5 ÷ 6 м/с, то есть в 2 ÷ 3 раза превышающих скорость газов в пенных аппаратах. Более высокая скорость газов и турбулизирующее действие псевдоожиженных шаров приводит к значительному увеличению высоты слоя пены. Кроме того, шаровая насадка, циркулирующая в рабочем объеме аппарата, вследствие непрерывного изменения расстояния между шарами и их соударений, способствует интенсификации осаждения частиц пыли в слое пены. В итоге аппараты с подвижной насадкой имеют более высокую эффективность по сравнению с пенными пылеуловителями. Конические скрубберы с подвижной насадкой обеспечивают стабильность работы в широком диапазоне скоростей газов. Их преимущества по сравнению с цилиндрическими - улучшение распределения жидкости и уменьшение брызгоуноса. Существует два конструктивных варианта конических скрубберов с подвижной насадкой: форсуночный (рисунок 8а) и эжекционный (рисунок 8б). В таких аппаратах рекомендуется применять полиэтиленовые шары диаметром 30 ÷ 40 мм с насыпной плотностью 110 ÷ 120 кг/м3. Статическая высота слоя шаров составляет обычно 650 мм. Скорость газов на входе в слой колеблется в пределах от 6 до 10 м/с и уменьшается на выходе из него до 1 ÷ 2 м/с. Высота конической части в обоих вариантах принята равной 1м. Внутренний угол раскрытия конической части 10 ÷ 600 зависит от производительности аппарата. Для улавливания брызг в цилиндрической части аппаратов размещается неорошаемый слой шаров высотой около 150 мм. В форсуночный скруббер орошающая жидкость подается в количестве 4 ÷ 6 л/м3 газов. При эжекционном варианте орошение шаров осуществляется жидкостью, которая всасывается из емкости постоянного уровня газами, подлежащими очистке. Величина зазора δ между нижним основанием конуса и уровнем жидкости зависит от производительности аппарата.      1 – корпус; 2 – опорная тарелка; 3 – орошаемый слой шаров; 4 – брызгоулавливающий слой шаров; 5 – ограничительная тарелка; 6 – форсунка; 7 – емкость с постоянным уровнем жидкости Рисунок 8 – Конические скрубберы с подвижной шаровой насадкой: а – форсуночный; б – эжекционый Гидродинамическое сопротивление форсуночного аппарата составляет 900 ÷ 1400 Па, а эжекционного - 800 ÷ 1400 Па. В настоящее время в промышленности применяются конические скрубберы с подвижной насадкой производительностью по газам от 3000 до 40000 м3/ч. 6 Газопромыватели ударно-инерционного действия В этих аппаратах контакт газов с жидкостью осуществляется за счет удара газового потока о поверхность жидкости с последующим пропусканием образовавшейся газожидкостной взвеси через отверстия различной конфигурации или с непосредственным отводом газожидкостной взвеси в сепаратор жидкой фазы. В результате такого взаимодействия образуются капли диаметром 300 ÷ 400 мкм. Особенностью аппаратов ударного действия является полное отсутствие средств перемещения жидкости, и поэтому вся энергия, необходимая для создания поверхности контакта, подводится с газовым потоком. В связи с этим газопромыватели ударного действия иногда называют аппаратами с внутренней циркуляцией жидкости. Самыми распространенными аппаратами этой группы являются газопромыватель с центральной трубой, скруббер Дойля и ротоклон. Наиболее простым по конструкции является газопромыватель с центральной трубой (рисунок 9), который представляет собой вертикальный аппарат, в нижней части которого находится слой жидкости.  1 – входной патрубок; 2 – резервуар с жидкостью; 3 – сопло Рисунок 9 – Газопромыватель с центральной опускной трубой Запыленный газ входит по центральной трубе, с большой скоростью ударяется о поверхность жидкости и, поворачивая на 1800, удаляется из аппарата. Частицы пыли при ударе проникают в жидкость и в виде шлама периодически или непрерывно отводятся из аппарата. Подобную конструкцию имеет и скруббер Дойля (рисунок 10). На выходе из центральной трубы установлен конус вершиной навстречу потоку газа. В результате плавного сужения потока газа его скорость в щели на выходе из трубы достигает 35 ÷ 55 м/с. Газ ударяется о поверхность жидкости, создавая завесу из капель. Гидравлическое сопротивление газопромывателя составляет от 500 до 4000 Па, а удельный расход жидкости – до 0,13 л/м3. Газопромыватель этой же группы – ротоклон (рисунок 11) имеет частично погруженные в жидкость щелевые каналы, через которые проходит запыленный газ, оттесняя жидкость к нижней стенке. В виде водяных струй жидкость удаляется из щели. Скорость потока газа в щели - до 15 м/с. При интенсивном контакте газа с жидкостью частицы пыли проникают в жидкость и выводятся из аппарата. Очищенный газ выходит сверху. Важное значение для нормальной эксплуатации газопромывателей этого класса имеет поддержание постоянного уровня жидкости в аппарате. Даже незначительное изменение уровня жидкости может привести к резкому снижению эффективности или значительному увеличению гидравлического сопротивления.  1 – труба; 2 – конус; 3 – перегородка Рисунок 10 – Скруббер Дойля  1 – бункер с водой; 2 – статор; 3 и 7 – отражатели; 4 – входной патрубок; 5 –выходной патрубок; 6 – вентилятор Рисунок 11 – Ротоклон Отсутствие мелких отверстий (форсунок) для раздачи жидкости и механических вращающихся частей позволяет работать при значительной запыленности газов. Удаление шлама из отстойника осуществляется периодически или непрерывно (иногда с помощью скребкового транспортера). Подпитка водой производится только для компенсации ее потерь за счет испарения и отвода со шламом. Поэтому ротоклоны целесообразно устанавливать для очистки холодных или предварительно охлажденных газов. 7 Газопромыватели центробежного действия Принцип использования центробежной силы для улавливания частиц пыли, широко используемый в циклонах, нашел применение и в целом ряде мокрых аппаратов. Наиболее простым аппаратом этого типа является циклон с водяной пленкой (ЦВП) (рисунок 12), аналогичный сухому циклону. В верхней части циклона ЦВП дополнительно тангенциально расположен ряд трубок, по которым поступает вода, стекающая пленкой по внутренней поверхности аппарата. Орошение внутренних стенок циклона препятствует вторичному   Очищенный газ  Запыленный газ Рисунок 12 – Циклон с водяной пленкой (ЦВП): а – основное исполнение; б – вариант с повышенной скоростью воздуха на входе в циклон. уносу осевших на них частиц пыли. Аппарат выпускают с диаметром 300 ÷ 1000 мм. Расход воды составляет 0,14 ÷ 0,43 л/с. Максимальная допускаемая концентрация пыли на входе в циклон с водяной пленкой– 2 г/м3. Помимо циклонов с мокрой пленкой известны и другие конструкции мокрых центробежных пылеуловителей, которые обычно называют полыми центробежными скрубберами. Эффективность пылеулавливания у этих аппаратов выше, чем у обычных скрубберов, за счет увеличения относительной скорости капель и газа, которое достигается при использовании центробежных сил вращающегося газового потока. Осаждение частиц в центробежном скруббере происходит за счет суммарного действия двух механизмов: центробежного, перемещающего частицы к стенкам аппарата, и инерционного, способствующего осаждению частиц на каплях орошающей жидкости. Применяемые на практике центробежные скрубберы конструктивно можно разделить на два вида: аппараты с тангенциальным подводом газов и аппараты, в которых вращение газового потока осуществляется с помощью специальных лопастных закручивающих устройств, например, центральных розеток и т.п. Центробежные скрубберы орошают через форсунки, установленные в центральной части аппарата. Над форсунками в центробежных скрубберах находится свободная от подачи орошения зона, которая дает возможность каплям достигнуть стенок аппарата, прежде чем из него выйдет газовый поток. Жидкость, стекая по стенке аппарата, образует пленку. Таким образом центробежные силы позволяют повысить эффективность пылеулавливания и резко уменьшить унос жидкости из аппарата. Одним из самых эффективных мокрых пылеуловителей центробежного действия является циклонно-пенный аппарат (ЦПА). В нижнюю часть цилиндро-конического циклонно-пенного аппарата (рисунок 13) залита жидкость. Газовый поток подается тангенциально через отверстия по периметру цилиндрической части аппарата непосредственно в слой жидкости. В результате взаимодействия газов с жидкостью образуется слой динамической пены, совершающей вращательное движение. Такие газопромыватели часто называют безрешеточными пенными пылеуловителями. Оптимальный гидродинамический режим в ЦПА соответствует скорости газов в свободном сечении аппарата wг = 5 м/с и высоте слоя пены Нп = 0,3 м; потери давления Δр ≈ 1100 Па. В ЦПА практически полностью улавливаются частицы крупнее 10 мкм и достаточно хорошо – частицы крупнее 4 ÷ 5 мкм. Циклонно-пенные аппараты, подобно газопромывателям ударно-инерционного действия, относятся к аппаратам с внутренней циркуляцией жидкости (дополнительный подвод жидкости необходим только для компенсации ее потерь на испарение и со шламом). К недостаткам ЦПА следует отнести наличие достаточно сложных устройств для подвода газа, обеспечивающих образование пенного слоя, и низкую эффективность при улавливании частиц пыли мельче 4 ÷ 5 мкм.     1 – бункер; 2 – улитка для подвода газов; 3 – отверстие для входа газов в жидкость; 4 – корпус; 5 –каплеуловитель; 6 – водомерная трубка Рисунок 13 – Циклонно-пенный аппарат Механические газопромыватели. Характерной особенностью механических газопромывателей является наличие вращающегося устройства (ротора, диска и т.п.), которое обеспечивает разбрызгивание и перемешивание жидкости или вращение газового потока. В зависимости от способа подвода механической энергии аппараты этого типа подразделяются на две группы:

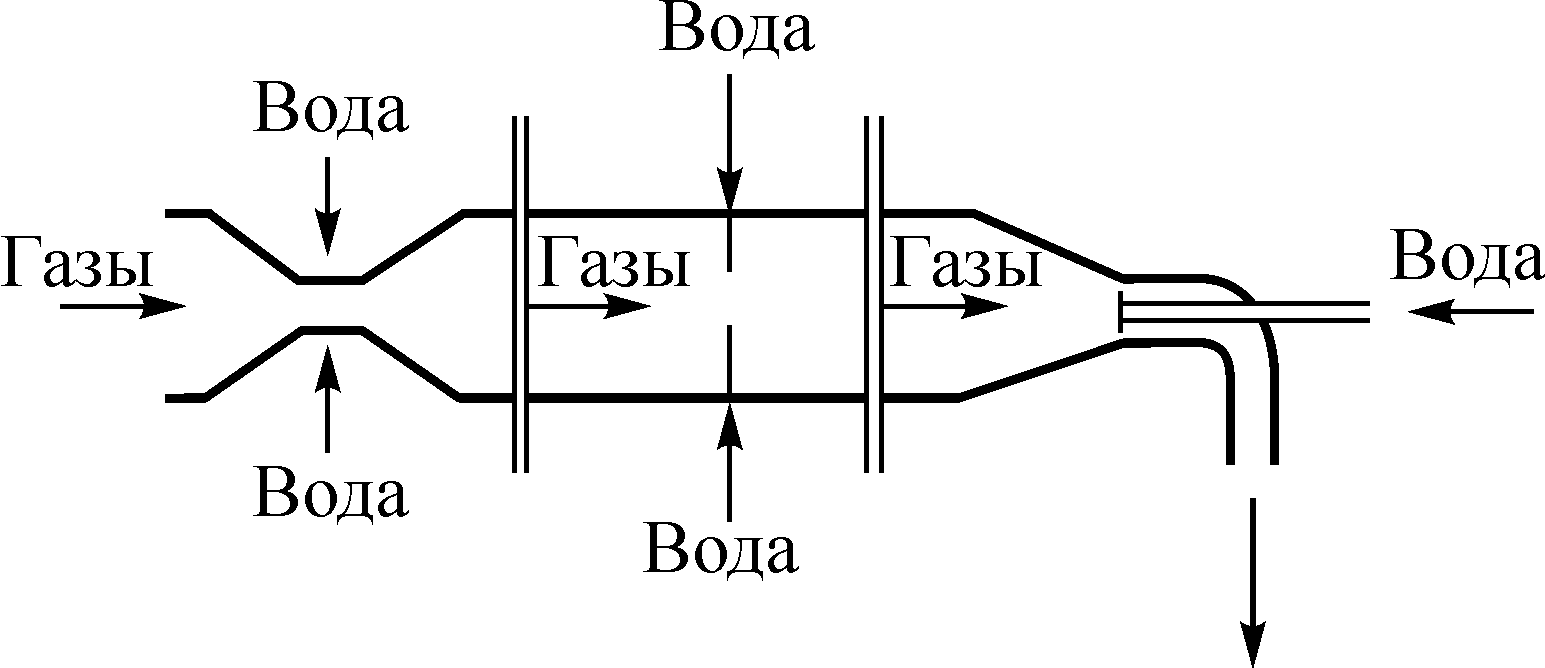

ДГ отличаются от сухих ротационных пылеуловителей (см. рис. 24 в первой части пособия [15]) только подводом на входе в аппарат орошающей жидкости, которая способствует повышению их эффективности. Недостаток – значительный дополнительный расход энергии на вращение разбрызгивающих устройств. Не вся энергия вращения является полезной: большая часть ее теряется в приводных устройствах и расходуется на трение движущихся частей. 8 Скоростные газопромыватели (скрубберы Вентури) Скоростные газопромыватели – это эффективные высоконапорные мокрые пылеуловители капельного действия. Их применяют главным образом для очистки газов от микронной и субмикронной пыли. Принцип действия этих аппаратов основан на интенсивном дроблении орошающей жидкости запыленным газовым потоком, движущимся с большой скоростью (от 60 до 150 м/с). Осаждению частиц пыли на каплях орошающей жидкости способствуют турбулентность газового потока и высокие относительные скорости улавливаемых частиц пыли и капель. К скоростным газопромывателям относятся:

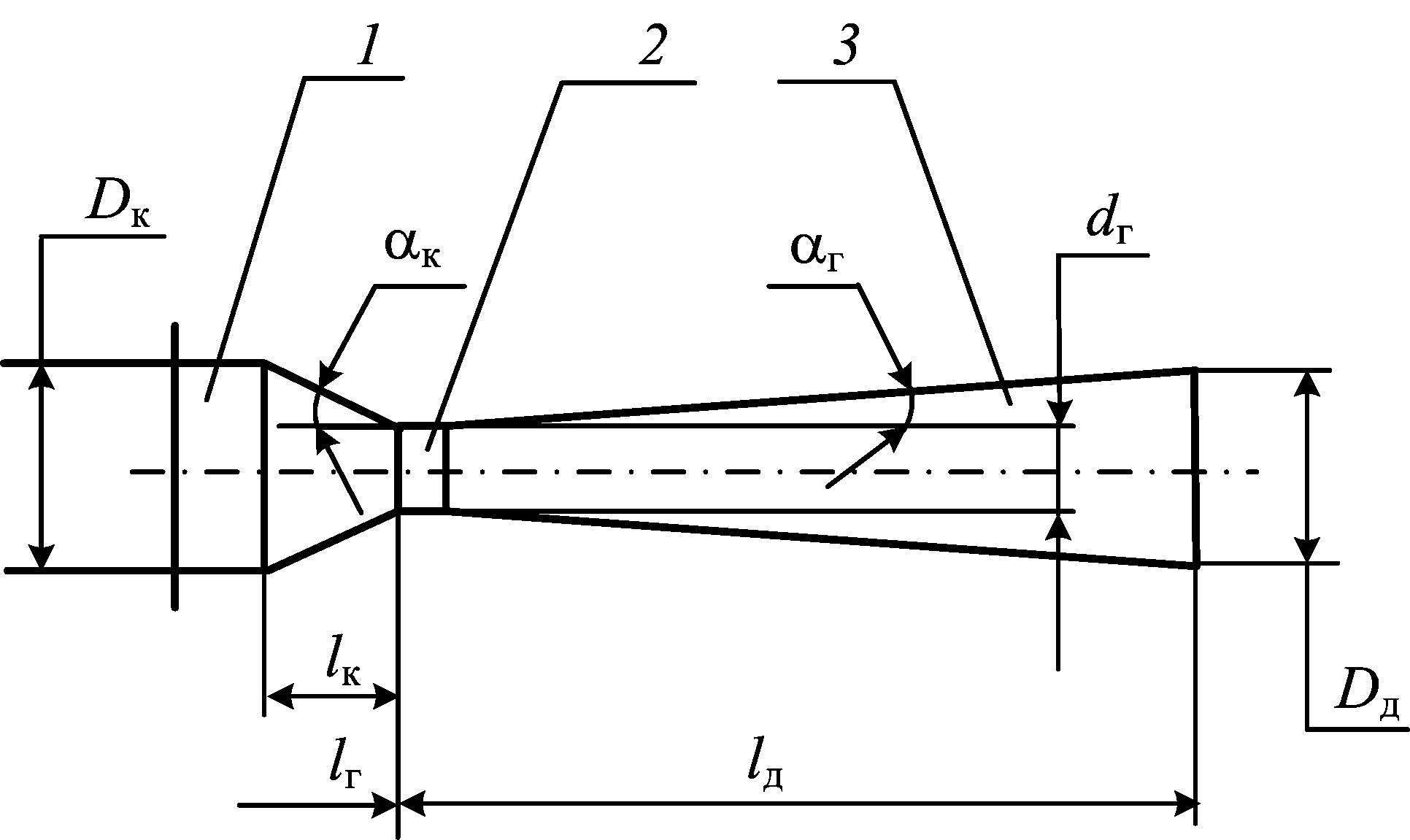

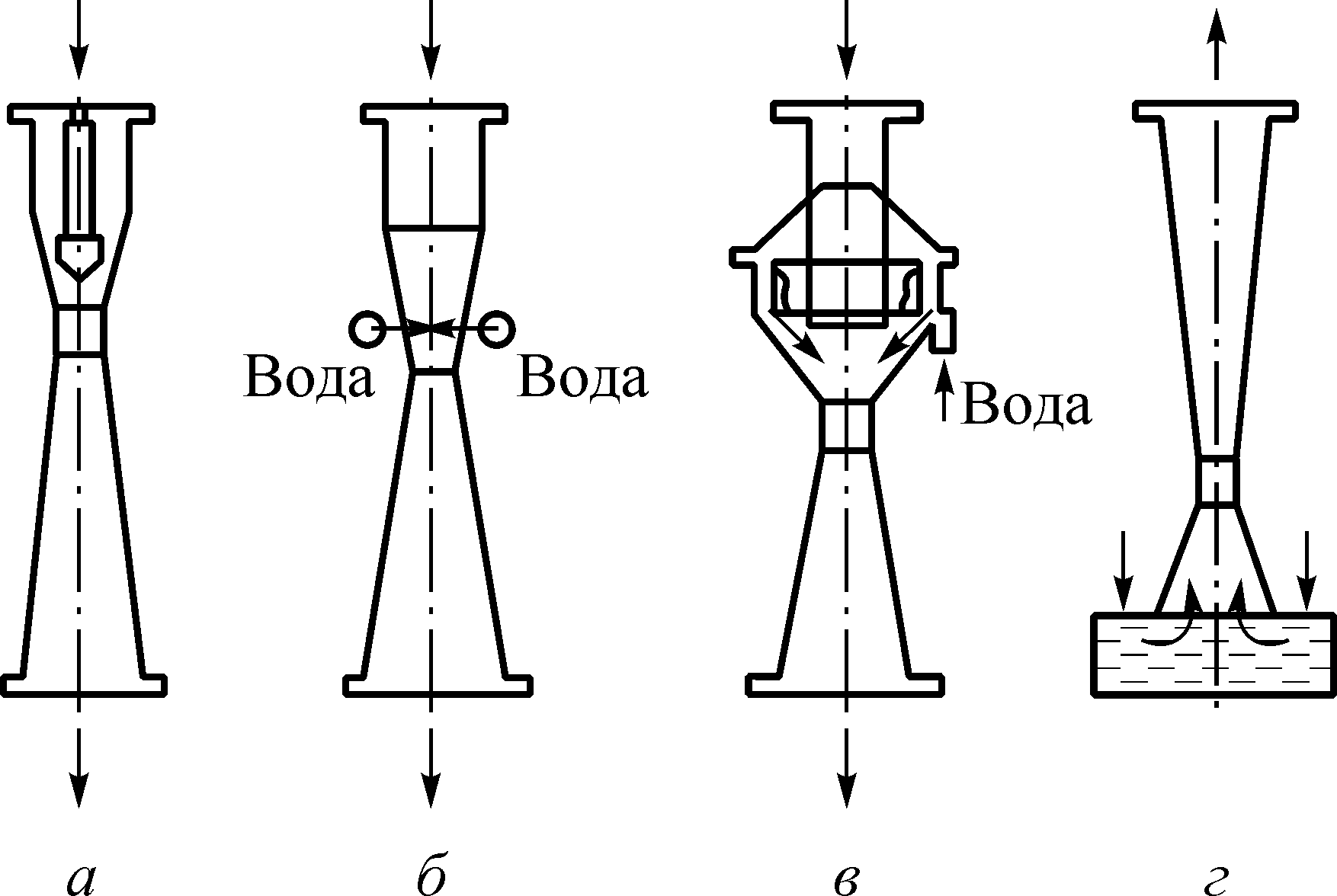

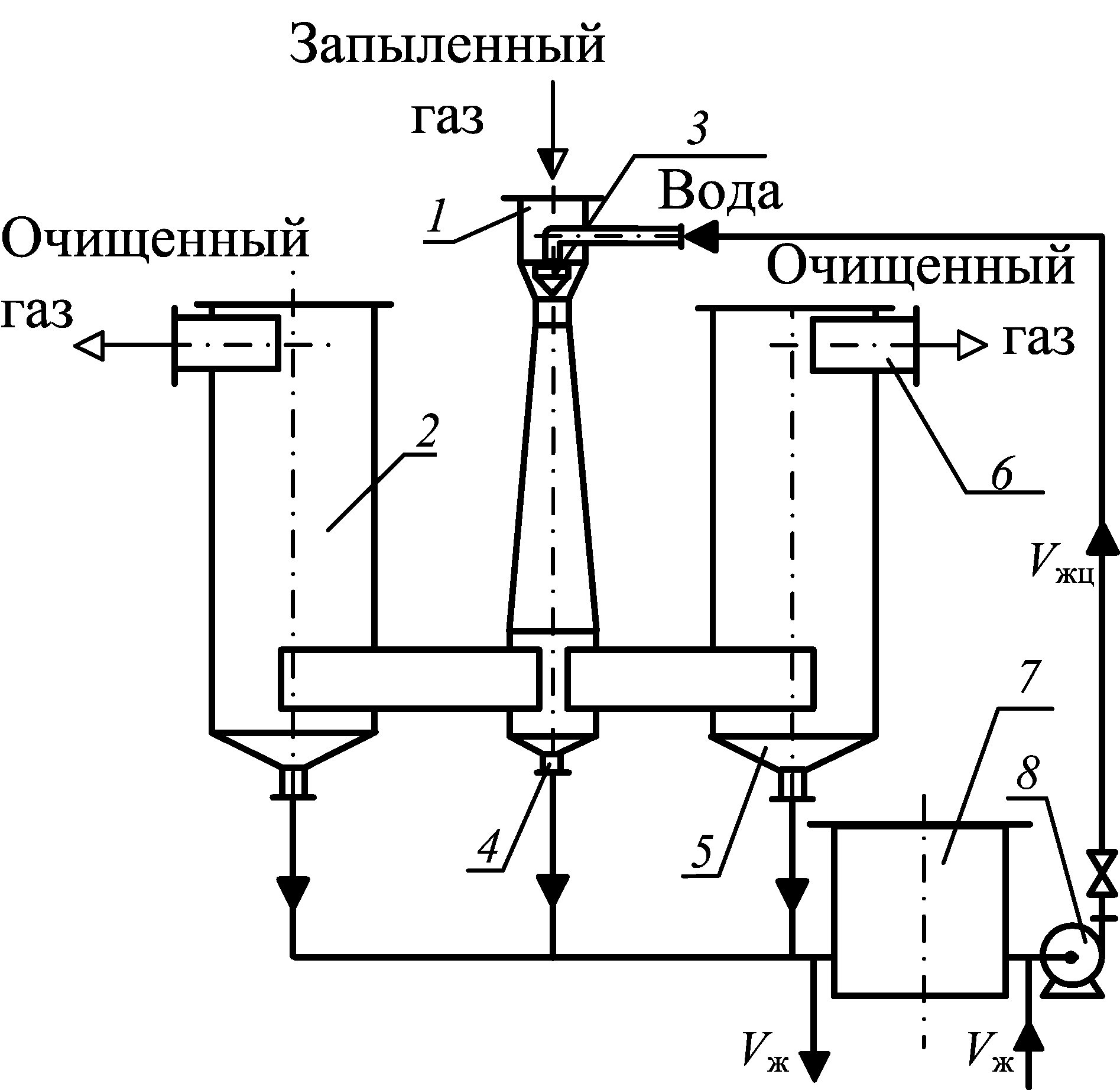

Конструкции их геометрически различны, но все они имеют трубы-распылители (рисунок 14), где загрязненный поток газа движется со скоростью до 150 м/с, распыляя при этом поток жидкости. Труба-распылитель обязательно имеет сужение, куда подают жидкость и где она наиболее интенсивно распыляется и взаимодействует с потоком газа.   а б в Рисунок 14 – Схемы скоростных газопромывателей: а – Вентури; б – диафрагменный; в – с подвижным дисковым шибером При улавливании частиц с размерами порядка 1 мкм решающее значение имеют инерционные силы. При осаждении частиц размером менее 0,1 мкм существенное значение приобретают силы диффузионные. Все скоростные газопромыватели характеризуются высокой степенью очистки, большими гидравлическими потерями и необходимостью установки каплеуловителя. Самым распространенным аппаратом этого класса является скруббер Вентури – наиболее эффективный из применяемых в промышленности мокрых пылеуловителей. В связи с непрерывно возрастающими требованиями к глубине очистки пылегазовых выбросов промышленных предприятий, скрубберы Вентури постепенно становятся доминирующим видом мокрых пылеуловителей. Основная часть скруббера Вентури в целях снижения вредных гидравлических потерь выполняется в виде трубы Вентури (рисунок 15), имеющей плавное сужение на входе газов 1 (конфузор) и плавное расширение 2 на выходе (диффузор). Узкая часть трубы Вентури 3 получила название горловины.     1 – конфузор; 2 – горловина; 3 – диффузор Рисунок 15 – Конфигурация трубы Вентури Оптимальная по аэродинамическим условиям движения газа труба Вентури имеет длину горловины lг = 0,15dг, где диаметр горловины dг рассчитывается на скорость газа vг = 60 ÷ 150 м/с; угол сужения конфузора 2αк = 25÷280 и угол раскрытия диффузора 2αд = 6÷70. Максимальные диаметры конфузора Dк и диффузора Dд рассчитываются по заданному расходу газа при его скорости 15 ÷ 20 м/с. Длины конфузора и диффузора определяются из геометрического построения трубы: Поперечное сечение горловины может быть не только круглым, но и щелевым или кольцевым. Трубы со щелевой горловиной имеют ширину сечения 100 ÷ 150 мм. Длина щели определяется расходом газа. Трубы со щелевым и кольцевым сечением горловины используются тогда, когда в процессе пылеочистки изменяется расход запыленного газа. Поддержание определенной скорости газа в горловине при изменении его расхода достигается за счет изменения площади сечения горловины. В горловине щелевого сечения это осуществляется поворотными заслонками, а в кольцевой – за счет перемещения вдоль оси трубы регулирующего конуса. Жидкость в трубы Вентури чаще всего подается через форсунки, устанавливаемые в конфузоре с осевым направлением факела распыла. Число форсунок определяется расходом жидкости, подаваемой на орошение. В трубе с круглым сечением горловины равномерное распределение жидкости, подаваемой через одну форсунку, обеспечивается лишь при dг < 300 мм. Кроме центрального форсуночного орошения (рисунок 16а), может быть периферийное (рисунок 16б), пленочное с подачей жидкости в виде пленки в центральную зону (рисунок 16в) и бесфорсуночное с подводом жидкости за счет энергии газового потока (рисунок 16г).   Рисунок 16 – Способы подачи жидкости в трубу Вентури: а – центральный (форсуночный) подвод жидкости; б – периферийное орошение; в – пленочное оршение; г – бесфорсуночное орошение Бесфорсуночное орошение предпочтительно при использовании сильно загрязненной оборотной жидкости. Возможно совместное пленочное и форсуночное орошение. Однако следует отметить, что форсуночное орошение обеспечивает более тонкое диспергирование капель и более высокую степень пылеулавливания по сравнению с пленочным. Типоразмеры труб Вентури обеспечивают производительность по газу в диапазоне 2000 ÷ 500000 м3/ч. Иногда при больших объемах очищаемых газов применяют батарейные или групповые компоновки скрубберов Вентури. По гидродинамическим характеристикам скрубберы Вентури можно условно подразделить на высоконапорные и низконапорные. Первые применяются для тонкой очистки газов от микронной и субмикронной пыли и характеризуются высоким гидравлическим сопротивлением (до 20000 ÷ 30000 Па); вторые используются главным образом для подготовки (кондиционирования) газов перед другими пылеулавливающими аппаратами и для очистки аспирационного воздуха: их гидравлическое сопротивление не превышает 3000 ÷ 5000 Па. Схема пылеулавливающей установки, основным элементом которой является скруббер Вентури, приведена на рисунке 17. Агрегат состоит из трубы Вентури 1 и двух параллельно работающих прямоточных циклонов-каплеуловителей 2. Запыленный газ поступает сверху в трубу Вентури, в конфузорную (сужающуюся) часть которой вводится через распыливающую механическую форсунку 3 орошающая жидкость (чаще всего - вода). В горловине трубы, где скорость газа может превышать 100 м/с, и в диффузорной (расширяющейся) части происходит дробление капель жидкости, на поверхности которых оседают частицы пыли. Площадь поверхности капель достаточно велика, чтобы уловить практически всю пыль. Крупные капли выводятся из нижнего штуцера 4 трубы Вентури, а мелкие с потоком газа поступают в циклоны 2. Эти элементы установки выполняются по типу аппаратов ЦВП (см. п. 1.6), но, в отличие от них, не имеют в верхней части форсунок для подачи жидкости, стекающей по стен-   Рисунок 17 – Схема установки пылеулавливания со скруббером Вентури (пояснения в тексте) кам в виде пленки. Жидкость с частицами пыли выводится через нижние штуцеры 5 циклонов, а очищенный газ – через верхние улиточные газоотводы 6. Загрязненная жидкость, выходящая из трубы Вентури 1 и циклонов 2, собирается в сборнике 7, откуда насосом 8 подается в форсунку 3. Такая циркуляционная система позволяет подобрать расход жидкости, обеспечивающий максимальную степень пылеулавливания. Для обеспечения надежной работы форсунки в сборник 7 непрерывно подается свежая жидкость и в таком же количестве выводится загрязненная. Расход жидкости в основном циркуляционном контуре определяется тепловым балансом [10] работы пылеуловителя и рассчитывается из условия, что температура выходящей воды не должна превышать 40 ÷ 450С. Содержание пыли в оборотной воде, гарантирующее надежную работу форсунки, не должно превышать 0,5 кг/м3. Эта концентрация пыли является условием, определяющим расход свежей воды, подаваемой в сборник. Основное требование, предъявляемое к системе орошения – надежность ее работы. Поскольку в этой системе циркулирует вода с частицами пыли, то наиболее уязвимым местом по засоряемости является сопло форсунки, и особое внимание следует уделять выбору его диаметра. Гидравлическое сопротивление труб Вентури. При расчете гидравлического сопротивления труб Вентури полагают, что энергия газового потока, вводимого в трубу, затрачивается на преодоление трения газа о ее стенки и на транспортирование капель. В соответствии с этой упрощенной схемой где Δрг – потери давления газа в «сухой» трубе, Па; Δрж – потери давления газового потока, затрачиваемые на разгон капель, Па. Учитывая сложность конфигурации трубы и определенные соотношения длин и диаметров ее элементов, потери давления в «сухой» трубе рассматривают как при преодолении местного сопротивления, то есть где С – суммарный коэффициент гидравлического сопротивления; vг – скорость газа в горловине, м/с. Для труб с оптимальной аэродинамикой С = 0,12 ÷ 0,15. Жидкость, вводимая в трубу с некоторой начальной скоростью ее истечения из форсунки, разгоняется и на выходе из диффузора приобретает конечную скорость (капель) vк. Если пренебречь начальной скоростью жидкости и считать, что на ее разгон затрачивается кинетическая энергия Nж = Gж vк2/2, то вторая составляющая потерь давления  (22) (22)где Gж и Gг – массовые расходы жидкости и газа, кг/с. Для расчета скорости капель vк надежных рекомендаций нет. Дубинская и Лебедюк [11] рекомендуют пользоваться зависимостью где m =Gж/Gг. Тогда с учетом зависимостей (21) – (23) выражение (20) преобразуется к виду Литература

ОГЛАВЛЕНИЕ Введение……………………………………………………………..……………3 1 Выделение дисперсной фазы в аппаратах «мокрого» типа………….………3 2 Полые газопромыватели…………………………………………………...…...5 3 Насадочные газопромыватели.............................................................................7 4 Тарельчатые газопромыватели (барботажные, пенные)...................................8 5 Газопромыватели с подвижной насадкой........................................................12 6 Газопромыватели ударно-инерционного действия.........................................16 7 Газопромыватели центробежного действия....................................................19 8 Скоростные газопромыватели (скрубберы Вентури).....................................22 Кафедра оптимизации химической и биотехнологической аппаратуры Учебное пособие Оборудование для очистки газовых выбросов промышленных предприятий. Часть. 2. Аппараты для мокрой очистки газов от пыли Марина Александровна Яблокова Сергей Иванович Петров __________________________________________________________________ Отпечатано с оригинал-макета. Формат 60×90 1/16 Печ.л. 1,9. Тираж 50 экз. __________________________________________________________________ Санкт-Петербургский государственный технологический институт (Технический университет), ИК «Синтез». Заказ № 171 от 10.10.06 __________________________________________________________________ 190013, Санкт-Петербург, Московский пр., 26 |