КЛ ГПП. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 21.96 Mb. Скачать 21.96 Mb.

|

|

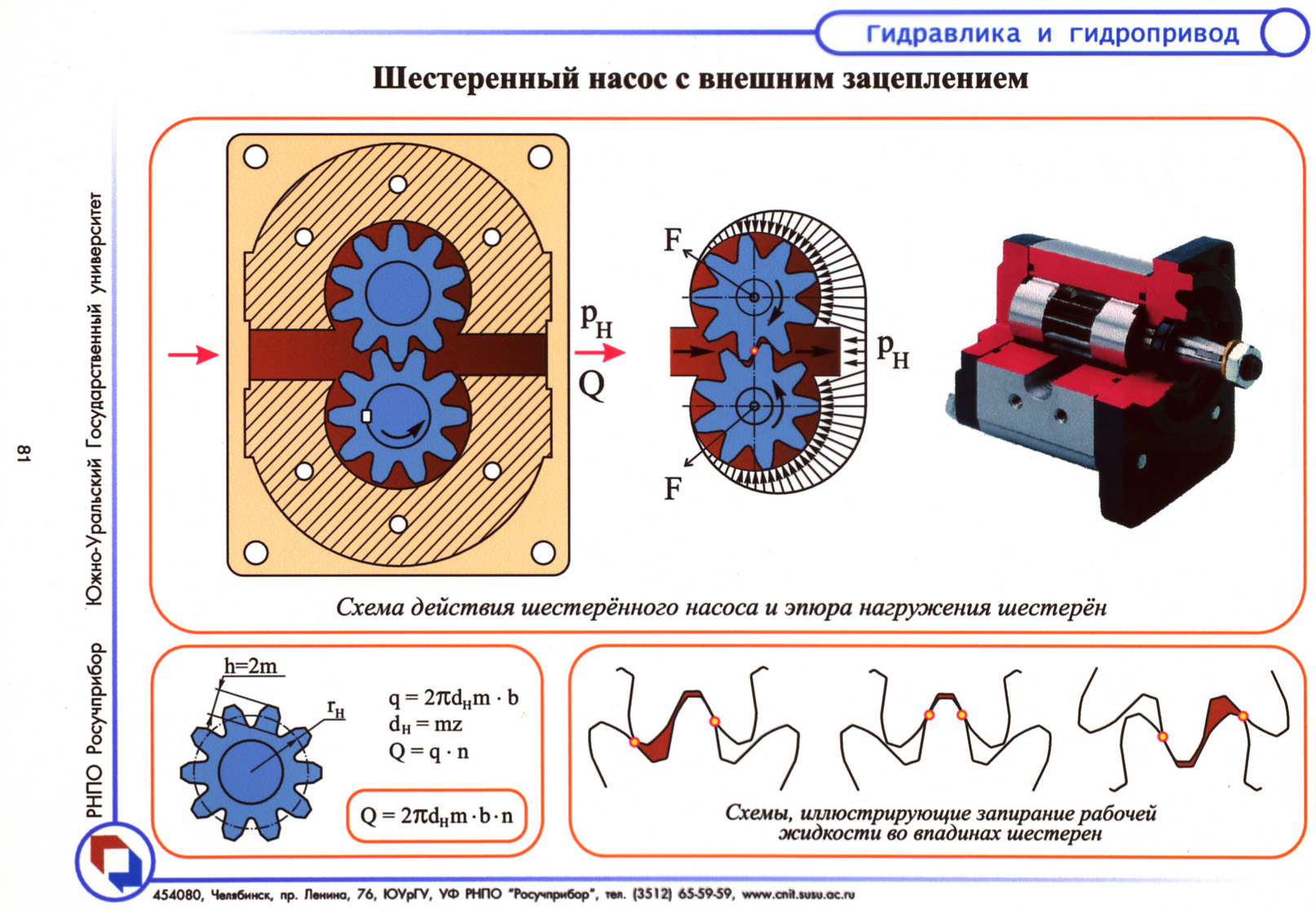

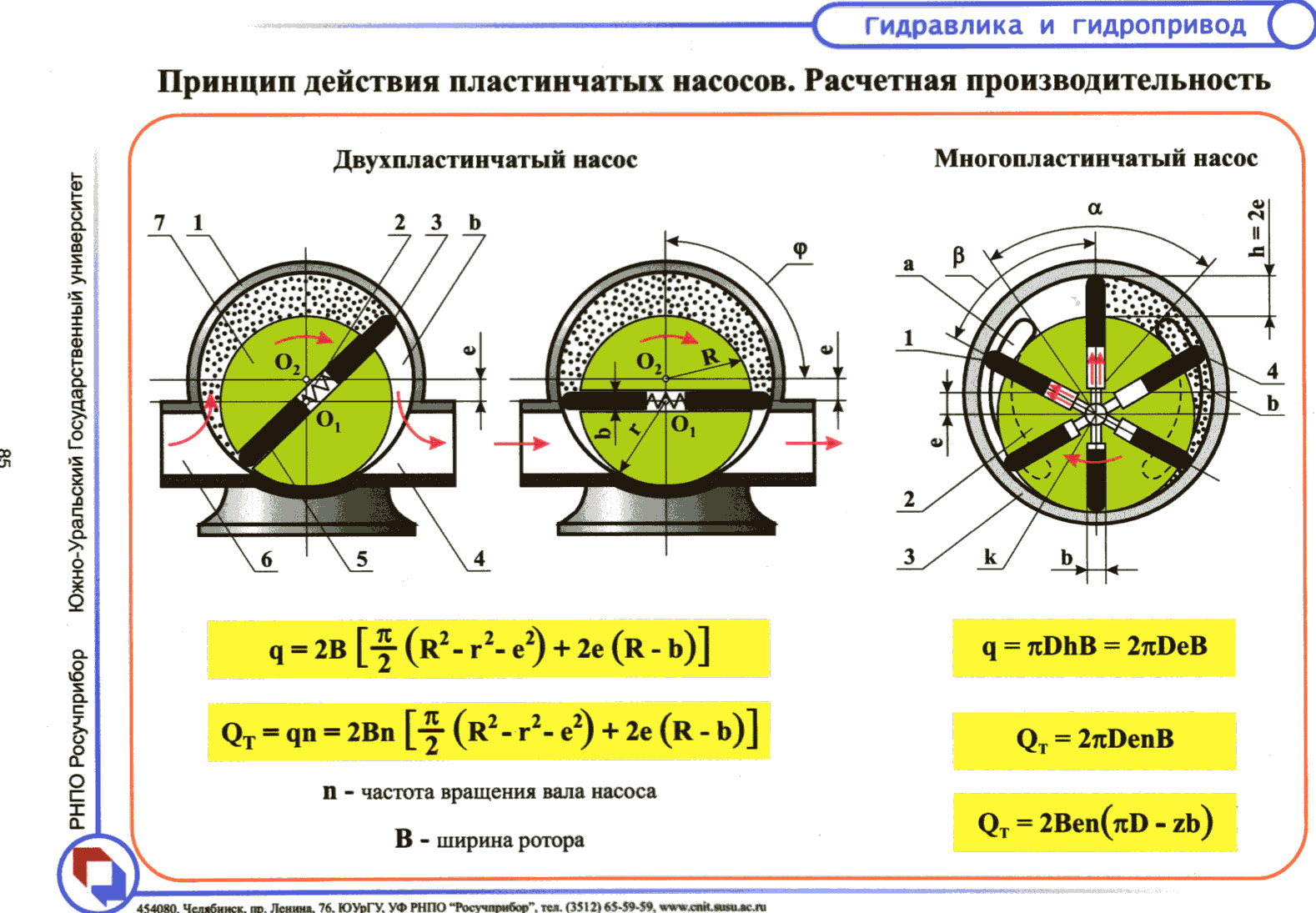

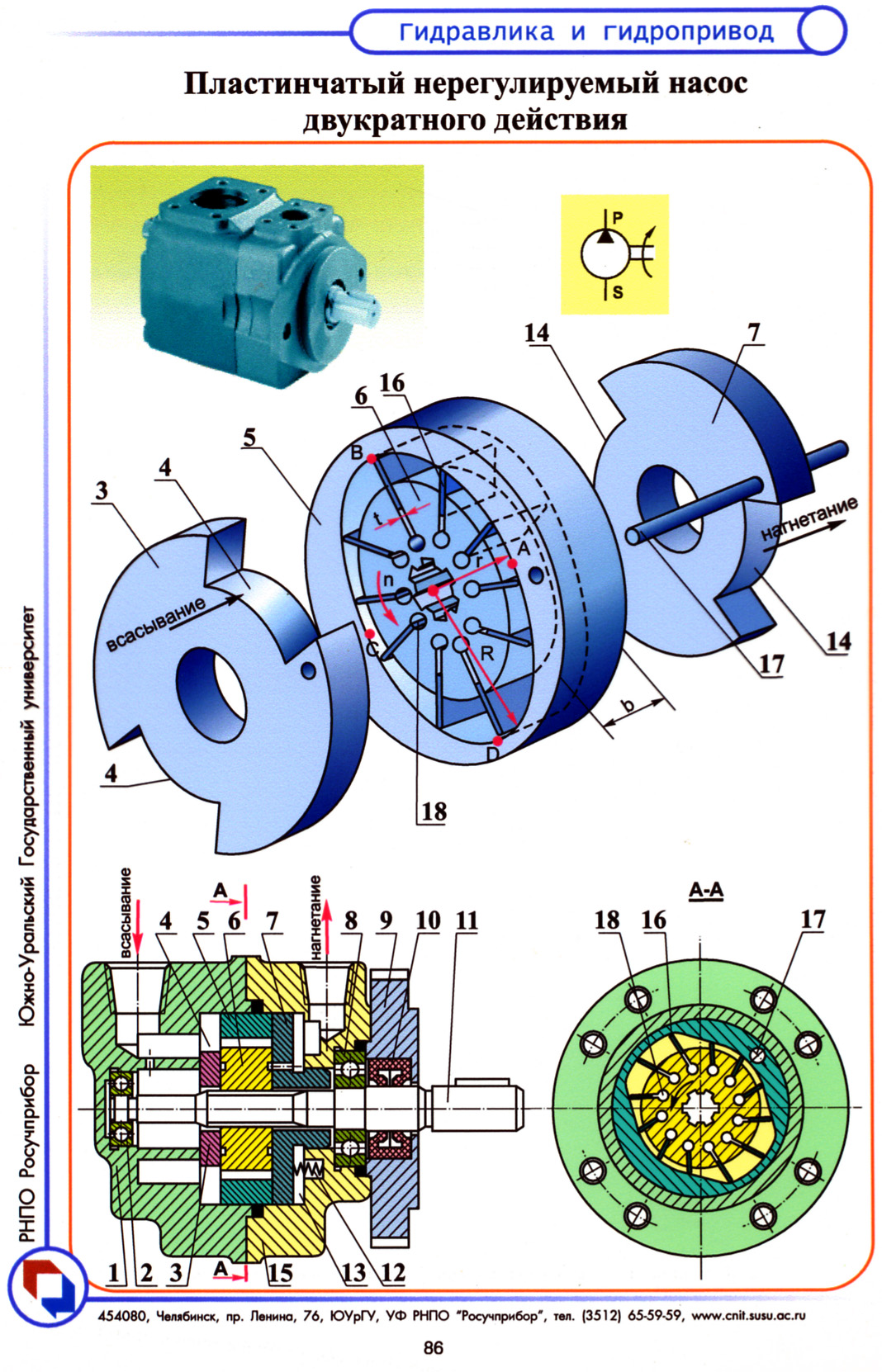

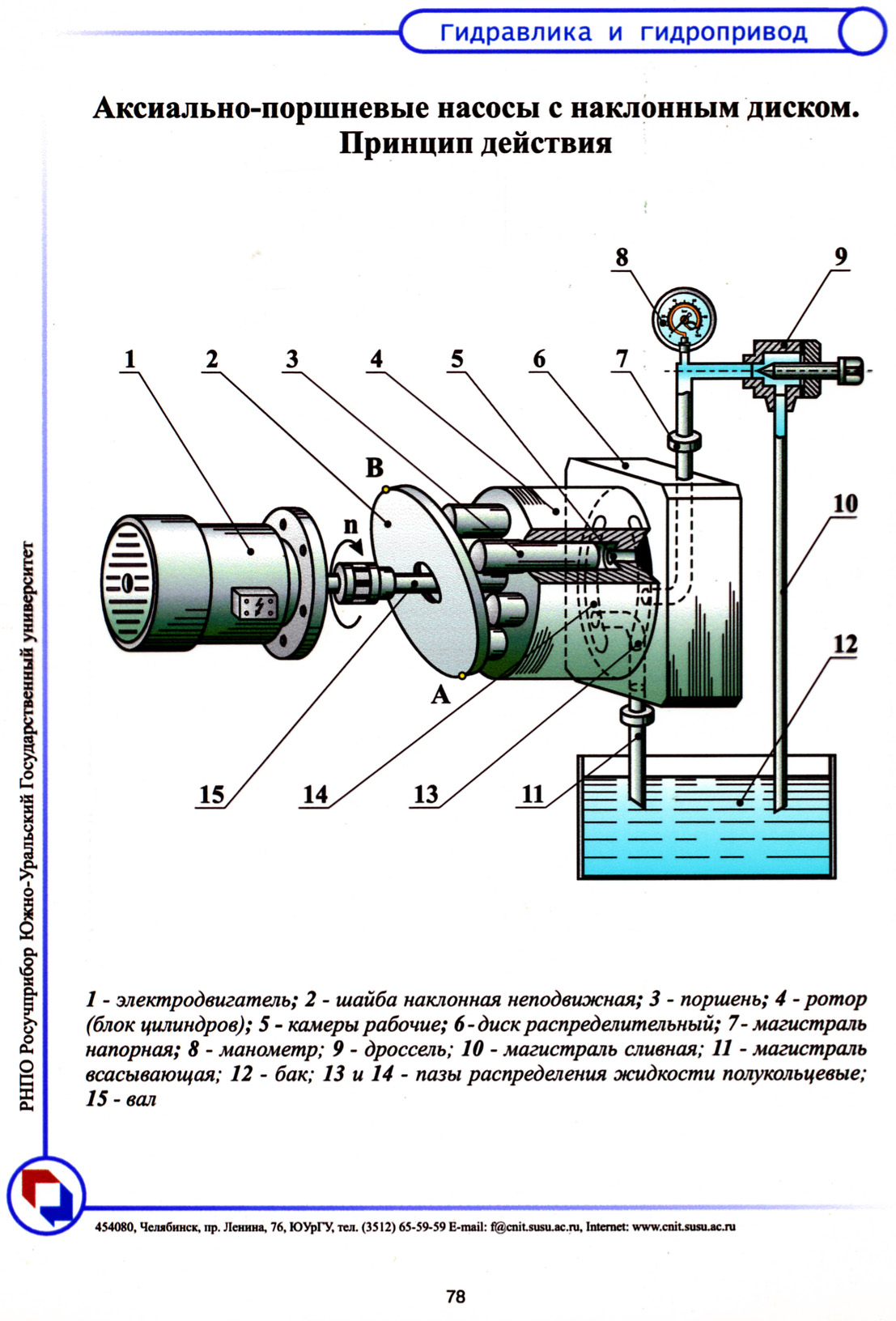

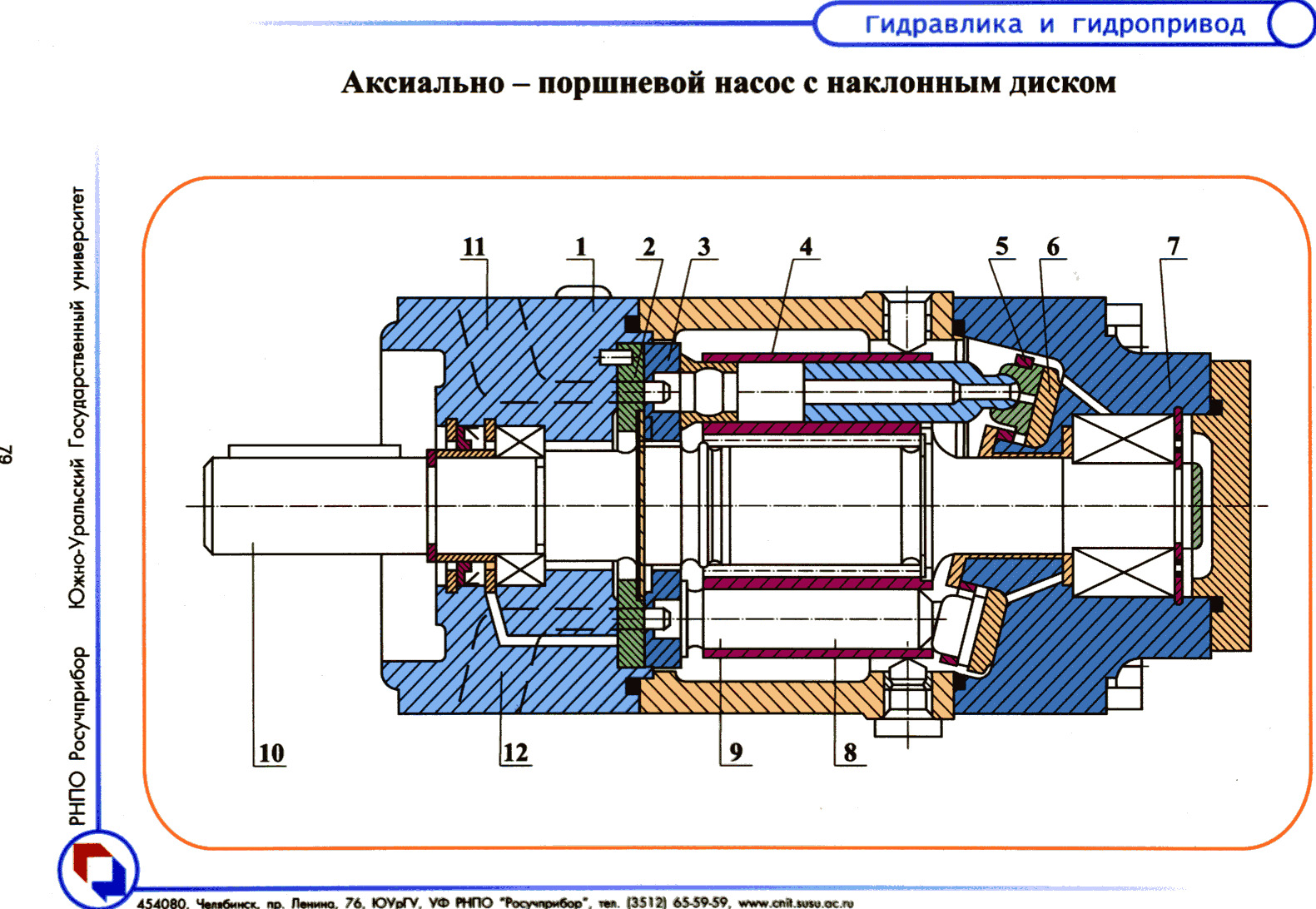

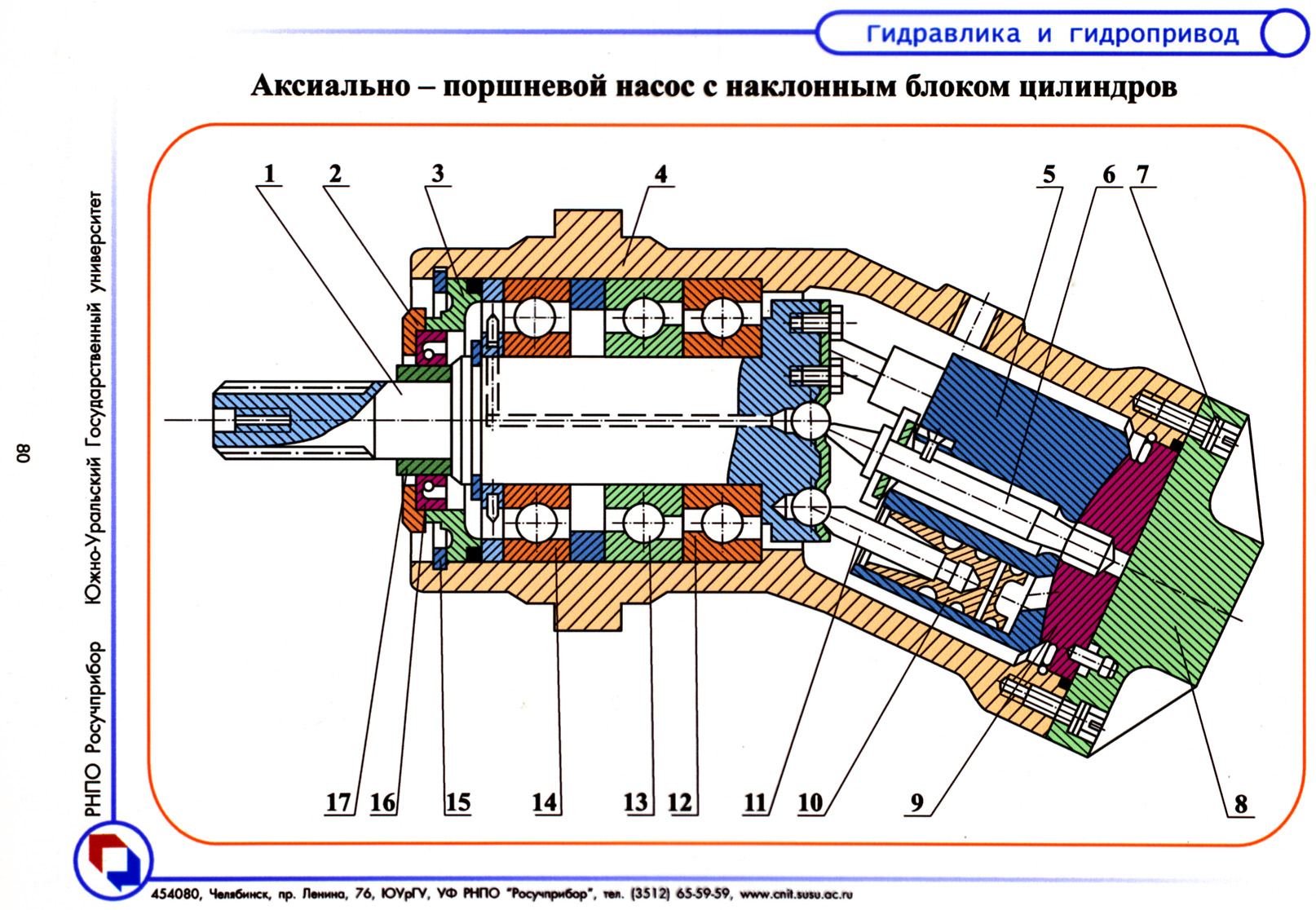

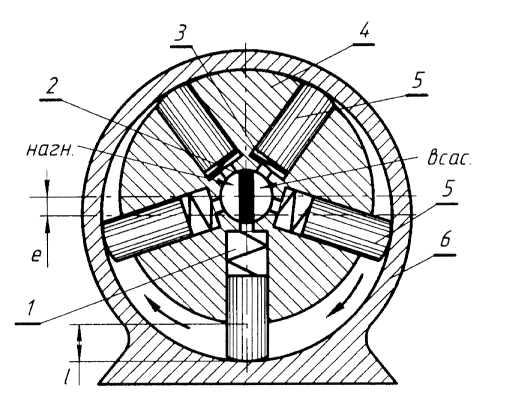

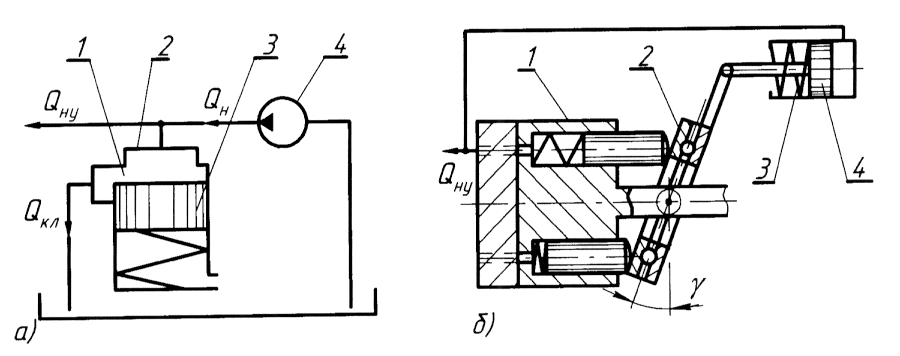

часть потока рабочей жидкости, поступающей от насоса, отводится на слив, минуя гидродвигатель; • объемное (машинное) регулирование. Регулирование скорости осуществляется регулируемым насосом или регулируемым гидромотором, или обеими объемными гидромашинами с регулируемым рабочим объемом. Если в объемном гидроприводе регулирование скорости выходного звена происходит одновременно двумя вышеперечисленными способами, то такой способ регулирования называется объемно-дроссельным, или машинно-дроссельным. В некоторых случаях в насосном гидроприводе скорость движения выходного звена регулируется за счет изменения частоты вращения приводящего двигателя (электродвигателя, двигателя внутреннего сгорания и т.п.). Такой гидропривод называется гидроприводом с управлением приводящим двигателем. Регулирование гидропривода может быть ручным, автоматическим и программным. Объемный гидропривод, в котором в определенном диапазоне изменения внешних воздействий скорость движения выходного звена путем регулирования поддерживается постоянной, называется стабилизированным. Объемный гидропривод, в котором перемещение выходного звена находится в строгом соответствии с величиной управляющего сигнала, называется следящим гидроприводом. Принимая во внимание задачи, которые необходимо решать по управлению гидроприводом и обеспечению его работоспособности, можно заключить, что реальный объемный гидропривод обязательно должен включать в себя следующие элементы (количество перечисленных ниже элементов в составе гидропривода не ограничивается): • энергопреобразователи– это устройства, обеспечивающие преобразование механической энергии в гидроприводе. К ним относятся: гидромашины (насосы и гидродвигатели), гидроаккумуляторы и гидропреобразователи. • гидросеть – это совокупность устройств, обеспечивающих гидравлическую связь элементов гидропривода. К ним относятся: гидробаки, рабочая жидкость, гидролинии, гидравлическая соединительная арматура. • кондиционеры рабочей среды– это устройства, предназначенные для поддержания заданных качественных показателей и состояния рабочей жидкости (чистота, температура и т.п.). К ним относятся: фильтры, сепараторы, теплообменники и воздухоспускные устройства (частично к этому классу устройств относятся и гидробаки, где также происходит очистка и охлаждение рабочей жидкости). • гидроаппараты– это устройства, предназначенные для изменения или поддержания заданных значений параметров потока рабочей жидкости (давления, расхода, направления движения). Их еще называют элементами управления объемных гидроприводов. К ним относятся: гидродроссели, гидроклапаны и гидрораспределители. Регулируемые объемные гидроприводы широко используются в качестве приводов станков, прокатных станов, прессового и литейного оборудования, дорожных и строительных машин, транспортных и сельскохозяйственных машин и т.п. 3.3. Возвратно-поступательные (поршневые) насосы В возвратно-поступательных насосах силовое взаимодействие рабочего органа с жидкостью происходит в неподвижных рабочих камерах, которые попеременно сообщаются с полостями всасывания и нагнетания за счет впускного и выпускного клапанов. В качестве рабочего органа (вытеснителя) в возвратно-поступательных насосах используется поршень, плунжер или гибкая диафрагма (мембрана). В связи с этим они подразделяются на поршневые, плунжерные и диафрагменные. Всю группу возвратно-поступательных насосов иногда называют поршневыми насосами. Возвратно-поступательные насосы также делятся по способу привода вытеснителя на прямодействующие и вальные. Привод прямодействующего насоса осуществляется за счет возвратно-поступательного воздействия непосредственно на вытеснитель. Примером такого насоса может служить простейший садовый насос. Привод вального насоса осуществляется за счет вращения ведущего вала с преобразованием вращательного движения в возвратно-поступательное движение при помощи кулачкового или кривошипно- шатунного механизма. Рассмотрим устройство и принцип работы такого насоса с вальным приводом. На рис. 3.3 приведена конструктивная схема поршневого насоса с кривошипно-шатунным механизмом. Приводной вал через кривошип 6 радиусом r и шатун 5 приводит в движение поршень 2 площадью Sп, который движется возвратно-поступательно в корпусе (цилиндре). Насос также имеет два подпружиненных клапана: впускной и выпускной. Рабочей камерой 1 насоса является пространство  Рис. 3.3. Схема поршневого насоса слева от поршня, ограниченное корпусом, поршнем 2, а также клапанами. При движении поршня 2 вправо жидкость через впускной клапан заполняет рабочую камеру, т.е. обеспечивается всасывание. При движении поршня 2 влево жидкость нагнетается в напорный трубопровод через клапан. Насосы с поршнем в качестве вытеснителя являются наиболее распространенными из возвратно-поступательных насосов. Они могут создавать значительные давления (до 30…40 МПа). Однако выпускаются также насосы, рассчитанные на значительно меньшие давления (до 1…5 МПа). Насосы с подпружиненными клапанами допускают до 100…300 рабочих циклов в минуту. Насосы с клапанами специальной конструкции позволяют увеличивать этот параметр до 300…500 циклов в минуту. Объемный КПД ηо большинства поршневых насосов составляет 0,85…0,98. Причем бóльшие значения КПД соответствуют насосам большого размера, а маленькие значения – малым. Гидравлический КПД ηг учитывает гидравлические потери в клапанах, и его значения лежат для этих насосов в пределах 0,8…0,9. Механический КПД ηм – 0,94…0,96. Полный КПД η для большинства поршневых насосов составляет 0,85…0,92. Значительно реже применяются насосы с плунжером в качестве вытеснителя. У этих насосов существенно больше поверхность контакта между корпусом и вытеснителем, что позволяет значительно лучше уплотнить рабочую камеру. Плунжерные насосы обычно изготавливаются с высокой точностью. Поэтому они являются весьма дорогими, но позволяют получать очень высокие давления до 150…200 МПа. Диафрагменные насосы, в отличие от рассмотренных ранее насосов, достаточно просты в изготовлении и дешевы, но не могут создавать высокие давления, так как это ограничивается прочностью диафрагмы. Максимальные давления, создаваемые этими насосами, в большинстве случаев не превышают 0,1…0,3 МПа. Существенным недостатком возвратно-поступательных насосов с вытеснителем любой конструкции является крайняя неравномерность подачи Q по времени t. Это вызвано чередованием тактов всасывания и нагнетания за время рабочего цикла. Так, при движении влево поршень нагнетает жидкость в напорный трубопровод. При движении в обратном направлении (вправо) происходит всасывание жидкости. График подачи наглядно демонстрирует эту неравномерность подачи. Её снижение достигают двумя способами. Первым из этих способов является применение многокамерных насосов. В этом случае нагнетание осуществляется несколькими вытеснителями по очереди или одновременно. Известны поршневые насосы двухстороннего действия, дифференциальные насосы, а также насосы с несколькими рабочими камерами, смонтированными в одном корпусе. Снизить неравномерность подачи можно, используя гидравлические аккумуляторы, которые устанавливаются на выходе насосов. 3.4. Общие свойства и классификация роторных насосов В роторных насосах силовое взаимодействие рабочего органа с жидкостью происходит в подвижных рабочих камерах, которые попеременно сообщаются с полостями всасывания и нагнетания. Наличие подвижных рабочих камер у роторных насосов позволяет исключить из их конструкций впускной и выпускной клапаны. При отсутствии клапанов попеременное соединение и изоляция рабочих камер от трубопроводов обеспечивается в роторных насосах за счет перемещения этих камер от полости всасывания к полости нагнетания и обратно. Скоростные показатели возвратно-поступательных насосов в большей степени ограничиваются инерционностью клапанов. Поэтому в отличие от них роторные насосы, вследствие отсутствия клапанов, обладают значительно большей быстроходностью. Количество рабочих циклов в единицу времени у этих насосов может быть в 10 и более раз выше аналогичного параметра поршневых насосов. Отсутствие клапанов обеспечивает роторным насосам и второе существенное отличие от поршневых – обратимость. Практически любой роторный насос может быть использован в качестве гидродвигателя, т.е. если к насосу подвести жидкость под давлением, то получим вращение его вала. Важной особенностью роторных насосов является то, что они всегда имеют несколько рабочих камер. Это обеспечивает им бóльшую равномерность подачипо сравнению с поршневыми насосами, однако их подача не может быть абсолютно равномерной и её пульсация всегда имеет место. Отсутствие клапанов в роторных насосах повлекло за собой также значительное уменьшение гидравлических потерь. Классификацию роторных насосов определяет ГОСТ 17398-72. Все роторные насосы делятся на две большие группы. В первую группу включены насосы, использующие только вращательное движение. Во вторую группу входят насосы, в кинематике которых, кроме вращательного движения, присутствует также возвратно-поступательное движение. Из роторно-вращательных насосов наибольшее распространение получили шестеренныенасосы, которые используются практически во всех отраслях машиностроения. Из роторно-поступательных насосов в машиностроении достаточно широко применяются пластинчатыеи некоторые разновидности роторно-поршневыхнасосов. ЛЕКЦИЯ 4 4.1. Шестеренные насосы Шестеренный насос– это зубчатый насос с рабочими органами в виде шестерен, обеспечивающих геометрическое замыкание рабочих камер и передачу крутящего момента с ведущего вала на ведомый. Шестеренные насосы могут быть с внешним и внутренним зацеплением. Самым распространенным является шестеренный насос с внешним зацеплением (рис. 4.1). Он обычно состоит из двух одинаковых эвольвентных зубчатых колес, находящихся в зацеплении, а также неподвижного корпуса. Жидкость во всасывающей полости заполняет впадины между зубьями. Затем впадины с жидкостью перемещаются по дугам окружности от полости всасывания к полости нагнетания и попадают в область зацепления. При этом каждый зуб входит в соответствующую впадину и вытесняет из неё жидкость. Таким образом, жидкость вытесняется из впадин в полость нагнетания и далее в напорный трубопровод. Следует иметь в виду, что впадина на некоторую величину больше зуба. Поэтому часть жидкости возвращается обратно в полость всасывания в запертых в зоне зацепления объемах между впадинами и головками зубьев. Для улучшения эксплуатационных показателей шестеренных насосов их конструкции несколько усложняют. Так, для лучшего уплотнения боковых (торцевых) зазоров в насосах применяют специальные плавающие втулки, которые давлением насоса поджимаются к боковым поверхностям шестерен. Тем самым, при повышении давления автоматически повышается герметичность насоса.  Рис. 4.1. Шестеренный насос с внешним зацеплением Для повышения герметичности зубчатое зацепление часто выполняют с большим коэффициентом перекрытия, что позволяет значительное время в контакте находится сразу двум парам зубьев. Однако это увеличивает замкнутые объемы в месте зацепления. Запертая жидкость в ограниченных объемах между зубьями сжимается, что приводит к скачкам давления. Для устранения отмеченных скачков в торцевых поверхностях корпуса в зоне зацепления устраивают специальные компенсационные канавки. У некоторых шестеренных насосов для снижения радиальных нагрузок устраивают разгрузочные каналы в боковых поверхностях корпусов, удаленных от полостей всасывания и нагнетания. Шестеренные насосы выпускаются как для гидросистем с высокими давлениями (до 15…20 МПа), так и для гидросистем с более низкими давлениями (1…10 МПа). Первые применяются в гидросистемах тракторов, дорожно-строительных и сельскохозяйственных машин. Вторые используются в станочных гидроприводах. Рекомендованные частоты вращения большинства шестеренных насосов с внешним зацеплением лежат в пределах 1000…2500 об/мин. Полные КПД этих насосов обычно составляют 0,75…0,85, а объемные КПД – 0,85…0,95. Кроме шестеренных насосов с внешним зацеплением, известны также шестеренные насосы с внутренним зацеплением (рис. 4.2): шестерня меньших размеров располагается внутри более крупного зубчатого колеса. Оба зубчатых колеса находятся в зацеплении и вращаются относительно неподвижного корпуса, причем ведущей является внутренняя шестерня. Рабочими камерами, как и в случае насоса с внешним зацеплением, являются впадины зубьев. Всасывающие и на-  Рис. 4.2. Схема шестеренного насоса с внутренним зацеплением порные трубопроводы подводятся к торцевым поверхностям насоса и заканчиваются полостями всасывания и нагнетания. Необходимой деталью насоса с внутренним (эвольвентным) зацеплением является неподвижный серпообразный разделительный элемент, который служит для разделения полостей всасывания и нагнетания. Принцип действия данного насоса аналогичен принципу действия шестеренного насоса с внешним зацеплением. Шестеренные насосы с внутренним зацеплением компактнее и могут работать при больших скоростях вращения. Однако они создают меньшие давления (обычно не более 5…7 МПа). Из-за указанного обстоятельства и более сложной конструкции (по сравнению с насосами с внешним зацеплением, они не нашли широкого применения). 4.2. Пластинчатые насосы Пластинчатый насос – это роторно-поступательный насос с рабочими органами (вытеснителями) в виде плоских пластин. Пластинчатые насосы могут быть однократного, двукратного и многократного действия. На рис. 4.3представлена конструктивная схема пластинчатого насоса однократного действия. В пазах вращающегося ротора, ось которого смещена относительно оси неподвижного статора на величину эксцентриситета е, установлены несколько пластин. Вращаясь вместе с ротором, эти пластины одновременно совершают возвратно- поступательные движения в пазах ротора. Рабочими камерами насоса являются объемы, ограниченные соседними пластинами, а также поверхностями ротора и статора. При вращении ротора рабочая камера, соединенная с полостью всасывания, увеличивается в объеме и происходит её заполнение жидкостью.  Рис. 4.3. Схема действия пластинчатого насоса Затем она переносится в зону нагнетания и соединяется с напорным трубопроводом. При дальнейшем перемещении её объем уменьшается, и происходит вытеснение жидкости пластиной. Затем соответствующая пластина переносится от полости нагнетания к полости всасывания, и рабочий цикл повторяется. На рис. 4.4 приведена конструктивная схема пластинчатого насоса двукратного действия. Внутренняя поверхность такого насоса имеет специальный профиль, что позволяет каждой пластине за один оборот вала дважды производить подачу жидкости. У пластинчатого насоса двукратного действия имеются две полости всасывания, которые объединены одним трубопроводом, и две полости нагнетания, также объединенные общим трубопроводом. На практике применяются насосы и с большей кратностью, но их конструкции сложнее, поэтому использование таких насосов ограничено. Основной конструктивной проблемой пластинчатых насосов является уплотнение в месте контакта пластины и корпуса. В разных насосах поджатие пластины к корпусу обеспечивается различными способами. В насосах с высокими скоростями вращения это может быть получено за счет центробежных сил. В насосах, рассчитанных на большие давления, поджатие обычно достигается за счет давления, подводимого в пазы. В таких конструкциях сила поджатия пластин к корпусу пропорциональна величине создаваемого давления. Объемные насосы могут быть регулируемыми, т.е. иметь переменный рабочий объем. Конструкция пластинчатого насоса позволяет обеспечить изменение рабочего объема насоса. Для этого достаточно сделать вал ротора подвижным, т.е. обеспечить возможность изменения эксцентриситета еза счет перемещения ротора (см. рис. 4.5 и 4.6).  Рис. 4.4. Схема пластинчатого насоса двукратного действия  Рис. 4.5. Схема пластинчатого насоса переменной производительности  Рис. 4.6. Пластинчатый насос переменной производительности Такая конструкция позволяет при смещении ротора влево не только уменьшать рабочий объем, а следовательно, и подачу насоса, но и направлять поток жидкости в обратном направлении. Следует отметить, что пластинчатые насосы двукратного и многократного действия не могут быть регулируемыми. Нерегулируемые пластинчатые насосы компактны, просты в производстве и достаточно надежны в эксплуатации. Поэтому они нашли достаточно широкое применение в технике, в первую очередь в станкостроении. По сравнению с шестеренными насосами с внешним зацеплением пластинчатые насосы несколько тяжелее и создают меньшие давления. Их максимальные величины составляют 7…14 МПа. Рекомендуемые частоты вращения пластинчатых насосов обычно лежат в пределах 1000…1500 об/мин. Полные КПД для большинства этих насосов равны 0,6…0,85, а объемные КПД – 0,7…0,92. 4.3. Роторно-поршневые насосы Роторно-поршневой насос – это роторный насос с рабочими органами (вытеснителями) в виде поршней или плунжеров. Роторно-поршневые насосы подразделяются на аксиально-поршневые, у которых возвратно-поступательное движение поршней параллельно оси вращения вала насоса, и радиально-поршневые, у которых возвратно-поступательное движение поршней происходит в радиальном направлении. Аксиально-поршневые насосы в свою очередь выполняются с наклонным диском (шайбой) и с наклонным блоком относительно оси вращения насоса. На рис. 4.7 и 4.8 представлены структурный состав и конструктивная схема аксиально-поршневого насоса с наклонным диском и плунжерами в качестве вытеснителей.  Рис. 4.7. Структурный состав аксиально-поршневого насоса  Рис. 4.8. Конструктивная схема аксиально-поршневого насоса Согласно рис. 4.7, основным элементом насоса является блок 4 с плунжерами 3, который приводится во вращение валом 15 и вращается относительно корпуса насоса. Плунжеры опираются на упорный подшипник диска 2, наклоненный под углом γ относительно оси вращения. Кроме того, важным элементом насоса является неподвижный торцевой распределитель 6 с окнами 13 и 14. Рабочими камерами насоса являются замкнутые цилиндрические объемы 5 внутри блока 4. При работе насоса плунжеры вращаются вместе с блоком и одновременно скользят вместе с подшипником по наклонному диску. За счет наклона диска и пружин внутри рабочих камер обеспечивается возвратно-поступательное движение плунжеров относительно блока. При этом рабочие камеры меняют свой объем от минимального до максимального и обратно. Для соединения рабочих камер с трубопроводами служит неподвижный распределитель с дугообразными окнами. Он устроен таким образом, что при увеличении объема рабочей камеры она соединяется со всасывающим трубопроводом через окно 14, а при уменьшении – с напорным через окно 13. Аксиально-поршневой насос с наклонным блоком (рис. 4.9) несколько отличается от конструкции предыдущего насоса. Главное отличие заключается в том, что у него относительно оси вращения (вала 1) наклонен не диск, а блок 5. Из-за наклона блока 5 относительно ведущего вала 1 у большинства насосов такой конструкции имеется дополнительный вал 6 с шарнирами для передачи крутящего момента от диска на блок 5. Вытеснителем в таких насосах, как и в насосах с наклонным диском, могут быть плунжеры или поршни. В приведенной конструкции ими являются поршни 5.  Рис. 4.9. Аксиально-поршневой насос с наклонным блоком У аксиально-поршневых насосов с наклонным блоком для соединения рабочих камер с полостями всасывания и нагнетания имеется такой же торцевой распределитель 9, как и в насосе с наклонной шайбой. Принцип работы насоса с наклонным блоком не отличается от принципа работы ранее рассмотренного насоса. В данной конструкции возвратно-поступательное движение поршней 10 обеспечивается за счет жесткой кинематической связи между ними и диском. Однако это отличие не является принципиальным, так как аналогичные конструкции вытеснителей используются и в насосах с наклонными дисками. Аксиально-поршневые насосы, так же как и пластинчатые, могут быть регулируемыми, т.е. у них может быть предусмотрена возможность изменения рабочего объема в процессе работы. Это обеспечивается за счет изменения угла γ наклона диска 6 (у насоса с наклонным диском, рис. 4.8) или угла γ наклона блока 5 (у насоса с наклонным блоком, рис. 4.9). В обоих случаях это приводит к изменению хода вытеснителя и рабочего объема насоса. Аксиально-поршневые насосы отличаются от насосов, рассмотренных ранее, бóльшей сложностью изготовления и, как следствие, большей стоимостью. Однако они имеют существенно лучшие эксплуатационные характеристики. Из всех роторных насосов аксиально-поршневые насосы создают самые высокие давления (до 30…40 МПа). Они могут работать в широком диапазоне изменения частот вращения (в пределах 500…4000 об/мин и шире). Для большинства аксиально-поршневых насосов полные КПД составляют 0,90…0,92, а объемные КПД – 0,95…0,98. Насосы данного типа наибольшее распространение получили в авиации и машинах для строительных и дорожных работ, а также достаточно широко используются в сельскохозяйственном машиностроении и станкостроении. В радиально-поршневых насосах вытеснителями являются поршни или (чаще) плунжеры, которые располагаются радиально, т.е. перпендикулярно оси вращения. На рис. 4.10 представлена конструктивная схема радиально- поршневого насоса однократного действия с плунжерами в качестве вытеснителей.  Рис. 4.10. Конструктивная схема радиально- поршневого насоса Основным элементом насоса является ротор, или блок 4 с плунжерами 5, который вращается относительно корпуса насоса 6. Ротор 4 установлен в корпусе со смещением оси на величину е, т.е. с эксцентриситетом. Полости всасывания и нагнетания роторно-поршневого насоса располагаются в центре и разделены перемычкой 2. При работе насоса плунжеры 5 вращаются вместе с ротором 4 и одновременно скользят по корпусу 6. За счет этого действия и пружин внутри рабочих камер обеспечивается возвратно-поступательное движение плунжеров 5 относительно ротора 4. Когда рабочая камера перемещается из верхнего положения (3 на рис. 4.10) в нижнее (1 на рис. 4.10), её объем увеличивается. При этом перемещении она через отверстие в роторе 4 соединена с полостью всасывания, обеспечивается её заполнение рабочей жидкостью – всасывание. При обратном перемещении её рабочий объем уменьшается и происходит вытеснение жидкости в полость нагнетания. На рис. 4.11 представлена другая конструктивная схема радиально-поршневого насоса с приводом от эксцентрикового вала. Его отличительной особенностью является наличие клапанных распределительных устройств, позволяющих осуществлять подвод и отвод рабочей жидкости к плунжерам не через центральные отверстия, а через торцевые, расположенные в корпусе насоса. Радиально-поршневые насосы могут быть двух- и многократного действия. Это обеспечивается за счет создания на внутренней поверхности корпуса специального профиля (например, как у пластинчатого насоса двукратного действия). При такой конструкции каждый плунжер совершает два рабочих хода за один оборот вала насоса. Следует также отметить, что радиально-поршневые насосы могут быть регулируемыми. В регулируемом радиально-поршневом насосе изменение рабочего объема обеспечивается за счет смещение ротора 4 относительно корпуса 6, т.е. за счет изменения эксцентриситета е. Радиально-поршневые насосы применяются существенно реже, чем аксиально-поршневые. Их главное отличие от других роторных насосов заключается в том, что они выпускаются с большими рабочими объемами.  Рис. 4.11. Конструктивная схема радиально-поршневого насоса 4.4. Характеристики роторных насосов и насосных установок Под характеристикой роторного насоса понимают графическую зависимость его давления от подачи. Для построения характеристики насоса прежде всего необходимо определить его теоретическую подачу. Теоретическая (или идеальная) подача любого объемного насоса может быть определена при рабочем объеме Wo и частоте его вращения n по соотношению Q =W0⋅n. (4.1) Такая подача насоса существует при нулевом давлении на выходе насоса (точка А на рис. 4.12).  Рис. 4.12. Характеристика насоса и насосной установки Как следует из формулы (4.1), теоретическая подача не зависит от давления насоса и поэтому представляет собой прямую вертикальную линию (линия 1 на рис. 4.12). Действительная подача насоса меньше теоретической на величину объемных потерь, т.е. потерь на утечки и перетечки жидкости из полостей с высокими давлениями. Такие утечки через зазоры существуют в любом, самом технически совершенном насосе. Из-за малой величины поперечных размеров зазоров и значительной вязкости жидкости эти утечки носят ламинарный характер, т.е. их величина пропорциональна давлению насоса. Отсюда следует, что действительная характеристика насоса представляет собой прямую линию, наклоненную в сторону снижения подачи (линия 2). На графике (рис. 4.12) видно, что величина утечек растет пропорционально росту давления, а его действительная подача c ростом давления уменьшается. Отметим: чем технически совершеннее насос, тем меньше у него утечки и меньше наклон линии 2. Действительная характеристика может быть построена при известной величине объемного КПД насоса ηо. Например, известен объемный КПД ηо насоса при давлении р = р'. Тогда следует вычислить подачу насоса, соответствующую этому давлению Q' = Qн ηо и на график нанести соответствующую точку (точка В). А затем, соединив точки А и В прямой линией (линия 2), получим действительную характеристику объемного насоса. Таким образом, характеристика объемного насоса представляет собой наклонную прямую линию. При такой характеристике для небольшого изменения подачи насоса требуется весьма существенное повышение давления. Однако на практике часто бывает необходимо изменять подачу в широком диапазоне без значительного повышения давления, т.е. регулировать подачу. Для этого необходимо “сломать” линию АВ в какой-то точке С, получив тем самым линию 3. Тогда на этом участке CDхарактеристики можно существенно изменять подачу при небольшом изменении давления. Характеристика АСDможет быть получена только с помощью дополнительных устройств и поэтому будет являться характеристикой не насоса, а насосной установки. Под насосной установкой понимают насос с дополнительными устройствами, обеспечивающими его работу с необходимыми параметрами и требуемой характеристикой. Линию 3 иногда называют регуляторной ветвью характеристики насосной установки. На практике эту ветвь получают двумя способами: с помощью переливных клапанов и с помощью регуляторов подачи. На рис. 4.13апредставлена схема насосной установки, которая включает насос 4 и переливной клапан 2. Основным элементом клапана является подпружиненный поршень 3.  а) с помощью переливного клапана; б) с помощью регулятора подачи Рис. 4.13. Способы регулирования подачи Рассмотрим работу приведенной установки. Пока давление насоса мало, поршень 3 под действием пружины занимает крайнее верхнее положение и перекрывает регулирующую щель 1. Вся жидкость от насоса идет в гидросистему, т.е. Qну = Qн. Этому режиму работы соответствует линия АСна рис 4.12. При расчетном давлении рр клапан начнет открываться (точка Сна рис. 4.12). Дальнейшее повышение давления приведет к тому, что |