КЛ ГПП. Учебное пособие Воронеж 2010 гоувпо Воронежский государственный технический университет

Скачать 21.96 Mb. Скачать 21.96 Mb.

|

|

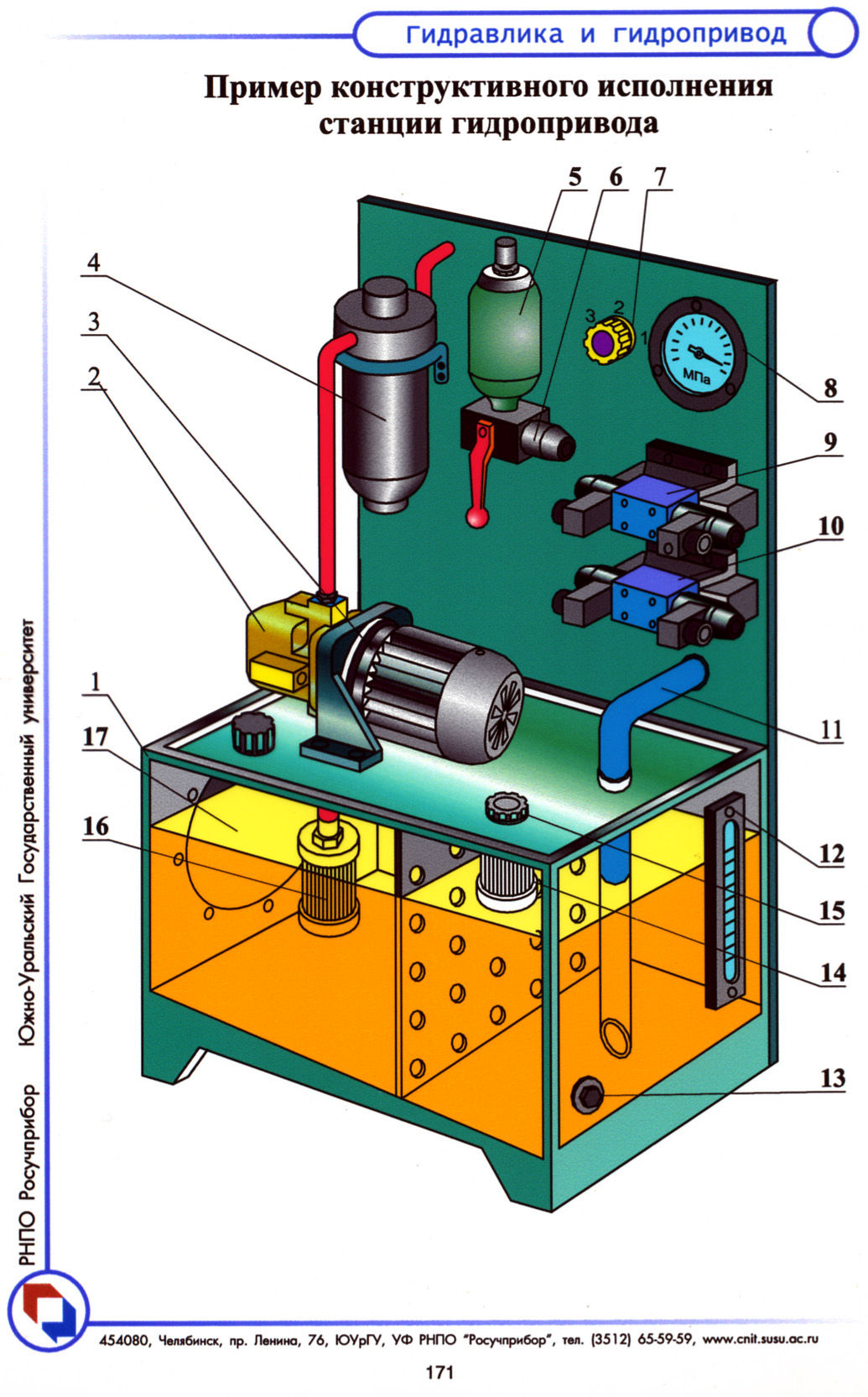

В.В. Бородкин ГИДРОПНЕВМОПРИВОД СПЕЦИАЛЬНЫХ ТЕХНИЧЕСКИХ СИСТЕМ: КУРС ЛЕКЦИЙ Учебное пособие  Воронеж 2010 ГОУВПО «Воронежский государственный технический университет» В.В. Бородкин ГИДРОПНЕВМОПРИВОД СПЕЦИАЛЬНЫХ ТЕХНИЧЕСКИХ СИСТЕМ: КУРС ЛЕКЦИЙ Утверждено Редакционно-издательским советом университета в качестве учебного пособия Воронеж 2010 УДК 532.5 (075.8) Бородкин В.В. Гидропневмопривод специальных технических систем: курс лекций / В.В. Бородкин. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2010. 132 с. В курсе лекций рассмотрены особенности применения различных гидропневматических систем в технологических процессах машиностроения, их структура, конструктивные параметры и рабочие характеристики наиболее распространенных гидромашин и пневмодвигателей, а также изложены вопросы их проектирования и расчета. Издание соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 151000 «Конструкторско-технологическое обеспечение автоматизированных машиностроительных производств», специальности 151001 «Технология машиностроения», дисциплине «Гидропневмопривод специальных технических систем». Курс лекций подготовлен в электронном виде в текстовом редакторе MS Word XP и содержится в файле КЛ ГПП.doc. Табл. 15. Ил. 68. Библиогр.: 14 назв. Рецензенты: кафедра автоматизации производственных процессов ВГЛТА (зав. кафедрой д-р техн. наук, проф. В.С. Петровский); д-р техн. наук, проф. А.В. Кузовкин © Бородкин В.В., 2010 © Оформление. ГОУ ВПО «Воронежский государственный технический университет», 2010 ВВЕДЕНИЕ Настоящее учебное пособие предназначено для студентов специальности 120100 «Технология машиностроения» и ориентировано на оказание им методической и практической помощи в изучении курса «Гидропневмопривод специальных технических систем». Современные гидравлические и пневматические системы крайне разнообразны по принципу действия, назначению, конструкции устройств, составляющих систему, и по целому ряду других признаков. По своему назначению их можно разделить на системы, которые используют при управлении различными механизмами, и системы, обеспечивающие рабочий процесс в этих объектах. Примерами систем первого класса могут служить системы, с помощью которых осуществляется управление технологическим оборудованием, приспособлениями и другими устройствами. Ко второму классу относятся системы смазки, охлаждения и обеспечения рабочего процесса при выполнении специальных технологических операций, например, при электрохимической обработке поверхностей деталей сложного профиля. Успешное изучение упомянутых гидравлических устройств невозможно без ознакомления с типовыми конструкциями элементов гидропневмоприводов, наиболее широко распространенных в промышленности схем гидропневмоприводов и методов их регулирования и управления. Для успешного решения вопросов научно-технического прогресса студенты – технологи, а это будущие инженерно-технические работник машиностроения, должны знать теоретические основы создания гидропневматических приводов, типовые конструкции гидромашин и гидроаппаратов, уметь анализировать соответствие конструкции гидромашин требованиям производства; обладать соответствующими навыками проектирования и расчета гидропневматических приводов. В настоящем учебном пособии приведены необходимые теоретические сведения, рассмотрены особенности гидропневмопривода, используемого в технологии машиностроения, принципиальные конструктивные схемы элементов гидропневмосистем и их функциональные характеристики, приведены типовые схемы регулирования и управления, дается необходимый список специальной и справочной литературы. Учебное пособие полностью обеспечивает теоретический курс по данной дисциплине в соответствии с требованиями ГОС и рабочей программы. ЛЕКЦИЯ 1 1.1. Общие сведения о гидросистемах, используемых в машиностроении Системой называют совокупность каких-либо объектов, связанных определенными формами взаимодействия или взаимозависимости. Если объектами служат технические устройства, взаимодействие которых осуществляется с помощью жидкости или воздуха, то такие системы называют соответственно гидравлическими и пневматическими или сокращенно гидро- и пневмосистемами. В современном машиностроении используются гидросистемы двух типов: • гидросистемы для подачи жидкости; • гидравлические приводы. Для гидросистем, обеспечивающих подачу жидкости к потребителям, характерно отсутствие в них устройств, преобразующих энергию жидкости в механическую работу. К таким гидросистемам относятся: системы жидкостного охлаждения (система охлаждения двигателя внутреннего сгорания, система подачи СОЖ для металлорежущих станков и т.п.), системы пожаротушения, системы топливоподачи, системы смазки и другие. Такие гидросистемы, в большинстве случаев, относятся к классу разомкнутых гидросистем, в которых, как правило, движение жидкости обеспечивается за счет работы насоса. Гидравлическим приводом называется совокупность устройств, предназначенная для передачи механической энергии и (или) преобразования движения посредством рабочей жидкости. Такие гидросистемы, как правило, относятся к классу замкнутых гидросистем. В литературе встречается термин гидропередача, под которым, как правило, понимается силовая часть гидропривода, включающая насос, гидродвигатель и соединительные трубопроводы с рабочей жидкостью. Гидроприводы в зависимости от типа используемых в них гидромашин делятся на объемные гидроприводы и гидродинамические передачи. В объемных гидроприводах перемещение или угол поворота выходного звена двигателя прямо пропорциональны объему рабочей жидкости, прошедшей через его рабочие камеры. В гидродинамических передачах механическое движение выходного звена создается за счет использования в основном кинетической энергии потока рабочей жидкости. Динамические гидродвигатели применяют в приводах большой мощности. В станках в основном применяют объемные гидроприводы, а динамические находят применение редко. Гидропривод обладает следующими основными достоинствами: - возможность получения совместных характеристик приводящего двигателя и гидропривода в соответствии с нагрузочными характеристиками машин; - простота предохранения приводящего двигателя и исполнительных органов машин от перегрузок; - широкий диапазон бесступенчатого регулирования скорости выходного звена, что позволяет осуществить рациональный режим работы исполнительных органов машины; - возможность передачи больших сил и моментов, а также осуществление больших передаточных чисел при относительно небольших размерах и массе гидроустройств; - надежная смазка трущихся поверхностей благодаря применению в качестве рабочей жидкости минеральных масел; - простота реверсирования без необходимости изменения направления вращения приводящего двигателя, а также возможность получения плавного движения и частых быстрых переключений на ходу машины; - простота преобразования одного вида движения в другой и независимость расположения гидравлических устройств в пространстве, что создает удобства в общей компановке машин; - простота управления, что способствует применению систем автоматического, программного и дистанционного управления. 1.2. Рабочие жидкости Рабочая жидкость, использующаяся в гидроприводе, прежде всего является энергоносителем, или рабочим телом (рабочей средой), т.е. обеспечивает передачу механической энергии от насоса к гидродвигателю. Рабочая жидкость выполняет и другие важные функции: • обеспечивает смазку трущихся поверхностей деталей гидравлических устройств и уплотнений, в результате чего уменьшается сила трения и интенсивность износа; • отводит тепло от нагретых элементов гидромашин и других устройств; • уносит продукты износа и другие частицы загрязнения; • защищает детали гидравлических устройств от коррозии. Перечисленные функции рабочей жидкости играют важную роль в обеспечении работоспособности гидропривода, его надежности и увеличивают срок службы гидравлических устройств. Поэтому одной из задач, решаемых при проектировании гидропривода, является поддержание постоянства свойств рабочих жидкостей, определяющих выполнение этих функций. Условия эксплуатации рабочей жидкости в гидроприводах могут быть очень сложными. Состояние рабочей жидкости определяет диапазон возможных рабочих температур, наличие примесей, большие скорости движения, высокие давления и т.д. Например, температура рабочей жидкости в некоторых гидроприводах может колебаться от –60 до +90 °С и более, скорости потока жидкости при дросселировании достигают 50 м/с, а давление 32 МПа и более. Рабочие жидкости, применяемые в гидроприводах, подразделяют на четыре типа: нефтяные, синтетические, водополимерные и эмульсионные. Нефтяные жидкости получают из нефти обычными методами переработки. Они имеют сравнительно низкую верхнюю границу температурного диапазона. В гидроприводах применяют (ГОСТ 26191-84) следующие нефтяные рабочие жидкости: масло гидравлическое единое МГЕ-10А; авиационное гидравлическое масло АМГ-10; всесезонное гидравлическое масло ВМГЗ (зимнего сорта) и др. Синтетические жидкости - жидкости, основу которых составляют продукты, полученные в результате химических реакций (диэфиры, силоксаны, фосфаты и др.). Как правило, они негорючие, стойкие к окислению, имеют низкую температуру застывания, обладают стабильностью вязкостных характеристик в течение длительного срока работы и в широком диапазоне температур. Однако каждая из синтетических жидкостей обладает тем или иным недостатком (несовместимостью с резиновыми уплотнителями, высокой текучестью, плохой смазывающей способностью, токсичностью и т. д.). Водополимерные растворы – рабочие жидкости, представляющие собой водный раствор различных полимеров (содержат до 35% воды). Так, например, жидкость ПГВ (ГОСТ 25821-83) – водный раствор глицерина и полиэтилен гликоля с различными присадками (массовая доля воды около 32%). Жидкость ПГВ относится к негорючим жидкостям. Она нетоксична, инертна к некоторым конструкционным материалам (в том числе к резиновым уплотнителям). Эмульсионные рабочие жидкости делятся на водомасляные и масловодяные. Водомасляные эмульсии – эмульсии типа «масло в воде» представляют собой смеси воды и нефтяных жидкостей (не более 20%). Их применяют в гидроприводах, работающих в пожароопасных условиях, и при необходимости использовать большое количество рабочей жидкости (например, в гидроприводах шахтных крепей и т. п.). Недостаток водомасляной эмульсии – плохая смазывающая способность, малый диапазон рабочих температур (от +5 до +55 °С). Масловодяные эмульсии – эмульсии типа «вода в масле» представляют собой смеси нефтяной жидкости и воды (не более 40%). Рабочие жидкости, применяемые в гидроприводах, характеризуют большое количество эксплуатационных свойств и показателей. Эти свойства рабочих жидкостей неравноценны, поэтому при выборе обращают внимание на наиболее важные из них. К ним относятся вязкость, температура вспышки, температура застывания и окисляемость. Как известно, вязкость рабочей жидкости зависит от температуры. При использовании рабочей жидкости с малой вязкостью увеличиваются внешние и внутренние утечки в гидромашинах и других гидравлических устройствах, ухудшается смазка. С другой стороны, чем больше вязкость у выбранной жидкости, тем больше потери давления на ее движение в трубопроводах. Температурой вспышки жидкости называется минимальная температура, при которой происходит кратковременное воспламенение паров жидкости в условиях испытания (в открытом тигле). Температура вспышки является показателем, характеризующим пожаро- и взрывоопасность смеси паров жидкости с воздухом. Маловязкие жидкости обычно имеют более низкую температуру вспышки из-за содержания легколетучих продуктов распада, которые в открытом тигле рассеиваются раньше, чем их окажется достаточно для вспышки. Максимальная температура нагрева нефтяной рабочей жидкости при работе гидропривода должна быть на 10... 15 °С ниже температуры вспышки в открытом тигле. Температурой застывания называется температура, при которой рабочая жидкость теряет подвижность в условиях испытаний. Температуру застывания определяют по ГОСТ 20287-74. Для нефтяной рабочей жидкости она должна быть на 10 ... 17 °С ниже наименьшей температуры гидропривода при его работе. Окисляемость рабочей жидкости характеризуется кислотным числом, под которым понимается количество гидрата оксида калия (КОН) в миллиграммах, необходимое для нейтрализации 1 г жидкости (например, кислотное число КОН жидкости АМГ-10 должно быть не более 0,05 мг). 1.3. Основные объекты применения гидро- и пневмо- приводов в технологии машиностроения При реализации процессов технологии машиностроения основными объектами применения различных гидросистем и гидропневмоприводов являются: 1) металлообрабатывающие станки, на которых производится обработка разнообразных деталей для всех отраслей машиностроения; 2) технологические приспособления и оснастка; 3) средства комплексной механизации и автоматизации производственных процессов; 4) технологические процессы изготовления деталей. 1.3.1. Гидропневмоприводы металлообрабатывающих станков При обработке заготовок на современных металлообрабатывающих станках их рабочие органы и механизмы обеспечивают согласованные между собой перемещения заготовки и режущего инструмента, надежное крепление заготовки, автоматическую смену инструментов, снятие обработанной детали, установку заготовки и другие вспомогательные движения, т.е. в станке требуется приводить в движение большое число узлов и механизмов. Устройства, выполняющие эти перемещения называют приводами. Под приводом подразумевают двигатель и те устройства, которые управляют его работой, изменяют скорость прямолинейного движения или частоту вращения рабочего органа, усилие или крутящий момент и т.д. В современных металлообрабатывающих станках используют различные типы приводов (электрические, пневматические, гидравлические или комбинированные), применение которых зависит от многих факторов: назначения и технических требований к изготовляемым деталям, разновидности обрабатываемого материала, структуры принятого технологического процесса обработки, вида и типа производства, фактического уровня его развития и т.п. В пневматических приводах используют двигатели, в которых механическое движение получается за счет использования энергии сжатого воздуха. Наиболее распространенный пневмодвигатель поступательного движения - пневмоцилиндр, отличающийся простотой конструкции, невысокой стоимостью и достаточной надежностью. Ограничением для применения пневмоприводов является использование в качестве рабочей среды сжатого воздуха. Из-за значительной сжимаемости воздуха затруднено регулирование и поддержание заданной скорости движения, получение равномерного движения рабочего органа при малых скоростях перемещения. Наибольшее распространение получили пневмоприводы, работающие при давлении около 0,4 - 0,6 МПа. Поэтому увеличение получаемых усилий возможно только за счет увеличения размеров пневмоцилиндров, что затрудняет их использование в конструкции станка. Указанные особенности пневмопривода определили область его наиболее рационального применения в станках - выполнение вспомогательных перемещений, а в промышленных роботах - рабочих перемещений узлов. В некоторых случаях используют и системы управления станками, построенные на пневматических логических элементах. В гидравлических приводах для получения механического движения используют давление жидкости. Высокая подвижность и малая сжимаемость жидкостей позволяют с помощью простого по конструкции двигателя поступательного движения - гидроцилиндра - выполнить практически все требования, предъявляемые к движению рабочих органов в станках: по скорости, равномерности движения, усилиям, частоте переключений и др. Рабочие давления жидкости в гидроприводах станков значительно выше, чем давление сжатого воздуха в пневмоприводах, поэтому габаритные размеры гидравлических исполнительных механизмов соответственно меньше, чем пневматических, и они легче встраиваются в станок. Гидравлические двигатели вращательного движения также имеют меньшие размеры и массу на единицу мощности по сравнению с электродвигателями. Гидравлический привод удобно сочетается с другими типами приводов, электронными системами управления станками, а также имеет и другие преимущества, благодаря которым гидропривод является эффективным средством автоматизации станков и устройств, способствующих их более эффективному использованию (промышленных роботов, автоматизированных магазинов инструментов и складов продукции, устройств контроля размеров заготовок, деталей и др.). По своему назначению гидравлический привод в станках делится на гидропривод главного движения, гидропривод подач и гидропривод вспомогательных перемещений. Приводы главного движения перемещают поступательно или вращают рабочие органы и узлы станков, которые несут на себе режущий инструмент или заготовку, причем это движение участвует в получении заданной формы детали и определяет при обработке скорость резания. Приводы подач также перемещают рабочие органы или узлы станков, несущие инструмент или заготовку. Их движение также влияет на форму обрабатываемой поверхности детали, но скорость этих движений определяет только скорость подачи инструмента относительно обрабатываемой поверхности. Приводы вспомогательных перемещений широко используют в станках для привода рабочих органов и узлов станка, движение которых не участвует при формообразовании детали. К гидроприводам вспомогательных перемещений обычно относят приводы зажимных устройств и устройств автоматической смены инструмента, транспортных и фиксирующих устройств, устройств перемещения измерительных приборов и др. В станках гидродвигатели обычно размещают на рабочих органах или в непосредственной близости от них, а насосы - на гидробаках, при этом от одного насоса может питаться несколько гидродвигателей. В частном случае насос и гидромотор могут быть объединены в виде гидропередачи. Все гидрооборудование можно разделить на три группы: гидромашины, гидроаппаратуру управления и вспомогательные гидравлические устройства. К первой относят гидродвигатели и насосы. Во вторую группу входят различные клапаны, распределители, дроссели, реле давления, регуляторы и др. Надежная работа гидропривода и станка обеспечивается при условии, что в гидросистеме поддерживается требуемое качество рабочей жидкости. Для этого служат устройства кондиционирования жидкости: фильтрующие устройства (фильтры), очищающие рабочую жидкость от механических загрязнений; устройства регулирования и поддержания температуры жидкости (теплообменники, нагревательные элементы, терморегуляторы) и др. Все они относятся к группе вспомогательных устройств (третья группа). В эту же группу входят и устройства для хранения и передвижения рабочей жидкости: гидробаки, трубопроводы, уплотнения и соединительные элементы. Для удобства компоновки и обслуживания гидропривода гидробак, насосный агрегат и устройства кондиционирования рабочей жидкости обычно объединяют конструктивно в виде гидравлической установки, которую располагают рядом со станком. На гидравлической установке по возможности размещают также манометр и гидроаппаратуру управления: предохранительные, обратные клапаны и др. |