Удаление неметаллических включений в вакууме

Оглавление Введение 3 1.1 Классификация неметаллические включений 4 1.2 Удаление неметаллических включений в вакууме 7 1.2.1 Всплывание включений и переход границы металл — газовая фаза 8 1.2.2 Термическая диссоциация неметаллических включений 10 1.2.3 Взаимодействие оксидов с углеродом, растворенным в жидкой стали 11 1.3 Вакуумная индукционная плавка 12 1.4 Вакуумно-дуговая печь 14 1.5 Плазменно-дуговая печь 16 1.6 Электронно-лучевая плавка 18 Список литературы 19

Введение

Неметаллические включения играют определяющую роль при зарождении разрушения деталей и конструкций. Разрушение стальных изделий в процессе эксплуатации часто может начинаться от исходных дефектов металлургического происхождения, какими являются неметаллические включения, причем при весьма низких напряжениях, что приводит к хрупкому разрушению деталей и конструкций. Любой фактор, способствующий зарождению и развитию трещин вблизи неметаллических включений, представляет большую опасность. Действие любых механических нагрузок, неагрессивных и агрессивных сред может привести в сталях к росту трещин, зародившихся вблизи неметаллических включений до величины, достаточной, чтобы вызвать медленное либо катастрофическое разрушение. Очевидно, что условия деформации (температура, скорость, степень, способ воздействия) во многом определяют механизм и характер зарождения и развития микроразрушений вблизи неметаллических включений.

Одним из путей решения задачи повышения прочностных и пластических свойств сталей является уменьшение загрязненности неметаллическими включениями, снижение их размеров и обеспечение их равномерного распределения.

Проблема разрушения сталей, связанная с наличием неметаллических включений, представляет сложный комплекс научных и технических вопросов. Понимание всех аспектов влияния неметаллических включений на зарождение разрушения сталей необходимо для задач конструирования и эксплуатации изделий, а также для разработки технологических режимов их производства.

1.1 Классификация неметаллические включений

По происхождению неметаллические включения можно разделить на две группы: эндогенные и экзогенные. Эндогенные включения образуются в результате реакций между компонентами стали, уменьшения растворимости компонентов в жидкой и твердой стали при понижении температуры, при протекании превращений, добавлении в сталь раскислителей и десульфуратов. Эндогенные включения могут зарождаться гомогенно или гетерогенно - на поверхности ранее существовавших включений или растущих кристаллов стали. Способ образования включений определяется составом стали, а также термодинамическими и кинетическими факторами. Включения, попадающие в жидкую сталь извне, видоизменяются под воздействием жидкого расплава и раскислителя, поэтому не всегда возможно их однозначно идентифицировать как экзогенные.

Эндогенные включения по моменту образования делят на докристаллизационные (первичные и вторичные), кристаллизационные (третичные) и послекристаллизационные (четвертичные). В основе образования включений лежат разнообразные превращения. Включения, формирующиеся в процессе плавки, при вводе различных элементов и их реакциях с компонентами стали, называются первичными. При охлаждении расплава до температуры начала кристаллизации стали уменьшается растворимость в ней элементов и из пересыщенного жидкого раствора выделяются новые фазы - вторичные включения. В процессе кристаллизации стали в результате обогащения жидкого металла примесями вследствие ликвидационных явлений и понижения растворимости примесей возникают третичные включения. В твердой стали после завершения кристаллизации при понижении температуры вследствие уменьшения растворимости примесей в твердом растворе формируются четвертичные включения.

По составу неметаллические включения можно разделить на несколько основных групп:

простые оксиды (FeO, MnO, Al2O3, TiO, Cr2O3, FeO-MnO, MgO, TiO2);

сложные оксиды - включения с общей формулой МеО·Ме2O3 (FeO·Al2O3, MnO·Al2O3, MnO·Cr2O3);

силикаты (FeO·SiO2, 2FeO·SiO2);

сульфиды (FeS, MnS, TiS, VS, CrS, Al2S3);

фосфиды (Fe3P);

нитриды (AlN, VN, Fe4N, CrN, TiN);

гидриды (VH, TiH);

карбиды (VC, WС, Fe3C, Mo6C, Cr4C, Cr7C3);

селениды (FeSe);

теллуриды (FeTe);

бориды (FеB, Ni2B, Cr4B, TiB).

В структуре стали могут быть различные включения, которые образуются в результате реакций компонентов стали с кислородом, серой, азотом. Большое количество включений оксидов независимо от класса и состава стали принадлежит к системе FeхMn(1-х) O-SiO2-Al2O3. Кроме того, часто встречаются включения оксидов кальция, магния, титана, хрома. Образование сульфидов в стали определяется сродством компонентов ее к сере, которое повышается от железа к алюминию, хрому, ванадию, марганцу, титану, кальцию и церию. Появление нитридов зависит от сродства элементов к азоту, которое увеличивается от хрома к ванадию, алюминию, титану и цирконию.

Названия включений и составляющих их фаз заимствованы металлургами из минералогии, поскольку очень многие включения имеют тот же состав, что и природные минералы: корунд Al2O3, рутил TiO2, кварц SiO2, периклаз MgO, шпинель МgAl2O4, пирротин FeS, родонит MnO·SiO2, ильменит FeO-TiO2 и другие.

По атомной структуре включения делятся на кристаллические и аморфные. Встречаются включения с разными типами кристаллических решеток: кубическая, гексагональная, триклинная, тригональная, тетрагональная, ромбическая, миноклинная. Существуют изоморфные (FeS, MnO, MgO, MgO·Al2O3) и полиморфные (MnS, CaO, Fe2O3, SiO2) включения.

Включения идентифицируют по ряду диагностических признаков, используемых в минералогии и основанных на оптических свойствах, которые определяют в отраженном и проходящем свете под микроскопом (оптическая изотропия, анизотропия, показатели светопреломления), а также люминесцентным свечением в потоке рентгеновских лучей.

Различие микроструктуры включений позволяет разделить их на несколько основных типов. Однофазные частицы, состав которых может отвечать простой формуле любой из основных групп, например, CaO, MnO, Al2O3, TiN, FeS, MnO·Al2O3, FeO·SiO2 или представляющие собой твердые растворы, например (Fe,Mn)O, (Fe,Mn)O·Al2O3, (Fe,Mn)S. В сталях, кроме однофазных неметаллических включений оксидов, нитридов, сульфидов, силикатов и т.д., присутствуют гетерофазные включения, которые по природе и структуре можно разделить на несколько групп. Большую группу включений представляют собой двух- или многофазные частицы, которые образуются, если включение, появившееся первым (более тугоплавкая фаза), служит подложкой для кристаллизации новой неметаллической фазы в виде сплошной или прерывистой оболочки (более легкоплавкая фаза). Это двухфазные включения первого типа «тугоплавкая фаза, окруженная легкоплавкой оболочкой».

Классификации включений по температуре плавления и механическому поведению имеют условный характер. Принято разделять включения на тугоплавкие и легкоплавкие, при этом нет четкой температурной границы. К тугоплавким относят включения с температурами плавления, превышающими температуры горячей деформации стали на 100°С и более. Легкоплавкие включения имеют температуры плавления, близкие к температурам горячей обработки стали давлением. По механическому поведению обычно включения делят на хрупкие и пластичные.

1.2 Удаление неметаллических включений в вакууме

Неметаллические включения, образуются в процессе выплавки и затвердевания стали, за счет взаимодействия раскислителей и легирующих элементов с кислородом, серой и азотом. Они присутствуют в исходном металле в виде очень мелких частиц. Исходя из размеров неметаллических включений, их обычно разделяют на следующие группы: крупные — более 30 мкм; средние — от 10 до 30 мкм; мелкие — от 1 до 10 мкм. Наиболее вредными и трудно удаляемыми в обычных условиях являются оксидные включения. Они понижают контактную усталость подшипниковых сталей, снижают вязкость, пластичность и прочность при циклических нагрузках конструкционных сталей, ухудшают полируемость, снижают сопротивление коррозии нержавеющих сталей. Поэтому высококачественные стали должны содержать минимальное количество неметаллических включений.

В условиях вакуума возможны следующие процессы, обеспечивающие удаление неметаллических включений из жидкой стали:

1. Всплывание включений в жидком металле и выход их на поверхность металла, граничащую с вакуумом.

2. Термическая диссоциация неметаллических включений при высокой температуре и низком остаточном давлении.

3. Восстановление оксидных неметаллических включений растворенным в металле углеродом и последующее удаление газа СО из рабочего пространства.

1.2.1 Всплывание включений и переход границы металл — газовая фаза

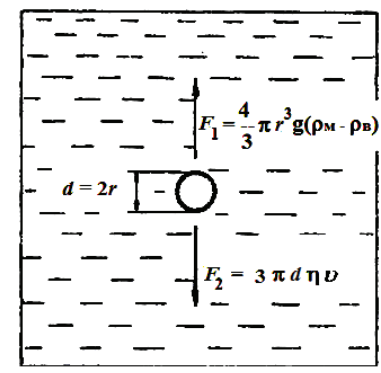

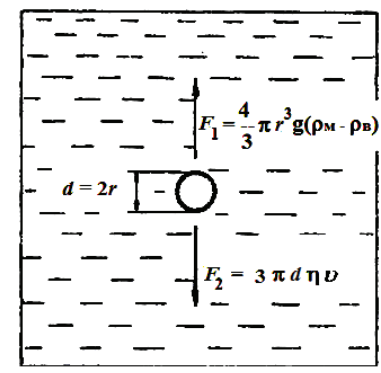

Перенос неметаллических включений в жидкой стали к межфазной поверхности раздела металл - газовая фаза осуществляется либо движением частицы относительно самой фазы (всплывание в поле гравитации, броуновское движение частиц), либо этот перенос осуществляется конвективными потоками. Процесс всплывания мелких частиц (рисунок 1.) радиусом r <100 мкм в вязкой среде определяется равенством подъемной силы F1, определяемой по закону Архимеда, и силы сопротивления движению шаровидной частицы в вязкой среде F2. Равенство этих сил позволяет вывести формулу Стокса для скорости всплывания неметаллических включений в жидкой стали:  (1) (1)

где g - ускорение силы тяжести, м/с2 ; r - радиус всплывающего включения, м;  , ,  - соответственно плотность жидкой стали и неметаллического включения, кг/м3 ; h - динамическая вязкость жидкой стали, Па·с. - соответственно плотность жидкой стали и неметаллического включения, кг/м3 ; h - динамическая вязкость жидкой стали, Па·с.

Формула Стокса получена для условия свободного движения частиц (когда в жидкости отсутствую любые направленные потоки). В соответствии с формулой Стокса, более крупные частицы всплывают с более высокой скоростью, т. к. из (1) скорость всплывания пропорциональна квадрату их радиуса.

Рисунок 1- Схема переноса неметаллических включений из объема металла на поверхность раздела всплывания

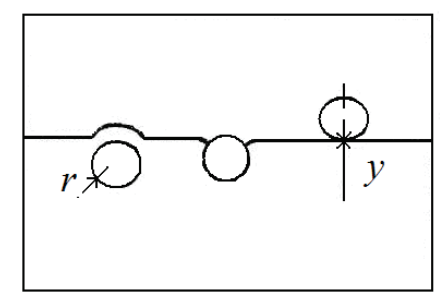

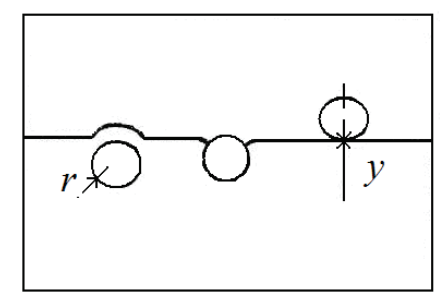

Кинетика процесса перехода включением границы жидкий металл — газ показана на рисунке 2. Под действием гравитационной силы частица подходит к границе и приподнимает вышележащие слои металла, каждый из которых растекается, и пленка становится тоньше. Установлено, что время на прорыв пленки включением с жидкой поверхностью значительно больше, чем включением с твердой поверхностью.  Рисунок 2 - Схема перехода включением границы жидкий металл – газ

1.2.2 Термическая диссоциация неметаллических включений

Оксидные неметаллические включения могут диссоциировать с последующим растворением в металле продуктов диссоциации:

MeXOУ =x[Me] + y[O] (2)

Образовавшийся в результате диссоциации растворенный кислород может диффундировать к поверхности раздела металл - газовая фаза и десорбироваться в газовую фазу в виде молекул О2:

(3) (3)

Таким образом, следует рассмотреть возможность суммарной реакции:

MeXOУ =x[Me]+ (4) (4)

С уменьшением давления в системе создаются благоприятные условия для ее развития, однако такой процесс может иметь место в том случае, когда давление диссоциации оксида ( ) станет больше, чем давление в вакуумной камере. Давление диссоциации большинства оксидов при температурах переплавных процессов очень мало ( ) станет больше, чем давление в вакуумной камере. Давление диссоциации большинства оксидов при температурах переплавных процессов очень мало ( Па, Па,  Па и т. д.). Давление же в вакуумной камере не удается получить меньше 10–1–10–2 Па. Поэтому диссоциация оксидов по представленной схеме не получает развития даже в условиях глубокого вакуума. Па и т. д.). Давление же в вакуумной камере не удается получить меньше 10–1–10–2 Па. Поэтому диссоциация оксидов по представленной схеме не получает развития даже в условиях глубокого вакуума.

Присутствие в расплавленном металле углерода существенно изменяет условия взаимодействия оксидных неметаллических включений с расплавом в условиях вакуума.

1.2.3 Взаимодействие оксидов с углеродом, растворенным в жидкой стали

Оксидные неметаллические включения могут взаимодействовать с растворенным в жидкой стали углеродом по реакции:

MeXOУ+y[C]=x[Me]+ (5) (5)

С уменьшением остаточного давления в вакуумной камере равновесие этой реакции сдвигается в сторону восстановления и образования оксида углерода СО. Этому же способствует и высокая температура поверхности жидкой стали в условиях вакуумно-дуговой и электронно-лучевой печи.

Основными процессами, обеспечивающими удаление оксидных неметаллических включений при переплаве стали в вакууме, являются всплывание включений в жидком металле и выход их на поверхность металла, граничащую с вакуумом, а также восстановление оксидных неметаллических включений растворенным в металле углеродом.

Считается, что основная часть оксидных неметаллических включений удаляется механическим путем (75–80%). Остальные 20–25% оксидных включений удаляются за счет восстановления их растворенным в стали углеродом.

Современная техника предъявляет высокие требования к свойствам и качеству выплавляемых металлов и сплавов. Этим требованиям удовлетворяют металлы и сплавы, выплавляемые в современных специальных плавильных агрегатах, к которым относятся все печи переплавных процессов: вакуумно-индукционные печи, вакуумно-дуговые (ВДП), электронно-лучевые (ЭЛП), плазменно-дуговые (ПДП) и др.

Вакуумная индукционная плавка (ВИП) является одним из самых распространенных процессов индукционной плавки как в промышленности, так и в области лабораторного эксперимента. ВИП используют в основном для выплавки заготовок для дальнейшего переплава. Цель процесса – получить высококачественный металл, отвечающий требованиям, предъявляемым к служебным свойствам металлов - прочности, вязкости и т.д.

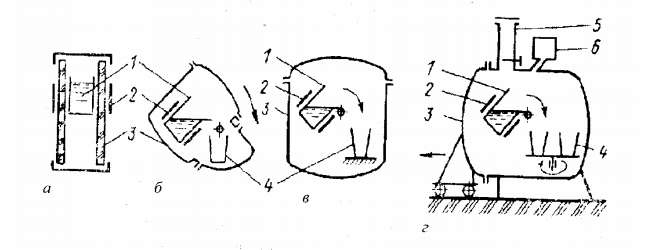

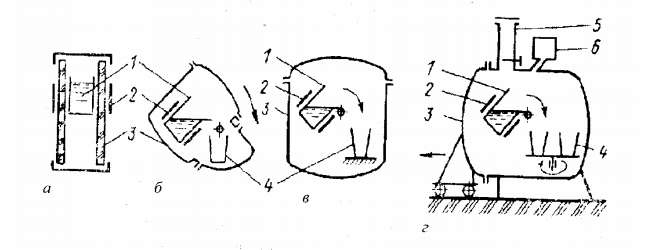

Рисунок 3 – Схема ВИП: а – индуктор расположен вне вакуумной камеры; б-г – индуктор расположен внутри вакуумной камеры; в – разливка путем наклона вакуумной камеры; в, г – разливка путем наклона тигля; г – ВИП полунепрерывного действия; 1 – тигель; 2 – индуктор; 3 – кожух; 4 – изложница; 5 – камера загрузки; 6 – дозатор

Для малых печей слив металла может проводиться путем наклона камеры, для больших печей – только тигля внутри камеры. Разливка проводится в изложнице (рисунок 3,в) на центробежной машине (рисунок 3,г), в кристаллизатор или литейные формы. Печи работающие без разгерметизации камеры, называют печами полунепрерывного действия (рисунок 3, г). Они оборудованы шлюзовыми камерами для загрузки шихты, разливки, подачи изложниц или литейных форм, дозаторами для присадок, устройствами для отбора проб и измерения температуры жидкого металла по ходу плавки и другим оборудованием.

По режиму работы ВИП разделяют на печи:

Периодического действия, в них операции по загрузке шихты в тигель, установке изложниц, форм и кокилей, очистке, заправке и подготовке тигля к очередной плавке производят в разгерметизированной печи ВИП;

Полунепрерывного действия, в которых все вышеперечисленные операции производят без нарушения герметичности ВИП.

Преимущества вакуумной плавки наиболее полно проявляются при бесшлаковом процессе. Поэтому процесс ВИП обычно ведется без шлака и отличается сравнительной простотой: получение металла требуемого состава достигается либо переплавом соответствующих отходов, либо сплавлением чистых материалов. Полных цикл плавки в ВИП можно разбить на несколько периодов:

Загрузка твердой основной шихты или заливка жидкого металла.

Откачка воздуха из корпуса печи до рабочего давления, если печь периодического действия, или при проведении первой плавки после открывания печи в установке полунепрерывного действия.

Расплавление основной шахты и присадка дополнительных порций шихты, не вошедших в тигель при первой завалке.

Рафинирование жидкого металла.

Легирование металла и его окончательной раскисление.

Разливка.

1.4 Вакуумно-дуговая печь

Качество металла, переплавленного в ВДП значительно выше качества металла, выплавленного традиционными методами и отлитого в чугунные изложницы:

Слиток ВДП более плотен и однороден, в нем значительно менее развиты дефекты;

Содержание газов и неметаллических включений при переплаве значительно снижается, они диспергированы и распределены более равномерно.

Меньше содержание вредных примесей цветных металлов

Выше пластичные характеристики металла

Выше технологическая пластичность металла при температурах деформации

Лучше обрабатываемость изделий и их эксплуатационные свойства.

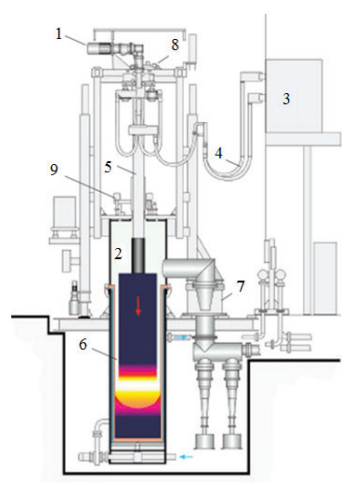

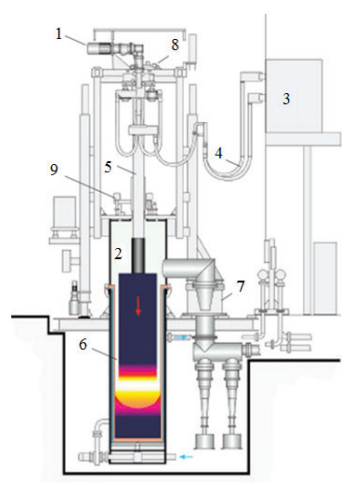

Процесс ВДП основан на переплаве металла в вакуумной дуговой печи в результате нагрева и плавления расходуемого электрода электрической дугой большой мощности (рисунок 4). Электрическая дуга горит между торцом переплавляемого электрода и поверхностью ванны жидкого металла. Переплав ведется в вакуумной камере, из которой системой вакуумных насосов непрерывно откачиваются выделяющиеся в процессе переплава газы и пары металла.

Рисунок 4 - Схема установки вакуумно-дугового переплава: 1 — привод подъема электродов; 2 - вакуумная камера; 3 – источник питания печи; 4 - гибкие кабели токоподвода; 5 – расходуемый электрод; 6 - рубашка охлаждения кристаллизатора; 7 - вакуумная система с насосами; 8 - электрододержатель; 9 - механизм прижима кристаллизатора

Электрод крепится на специальном штоке, вводимом в вакуумную камеру через специальное скользящее вакуумное уплотнение. За счет высокой температуры электрической дуги торец электрода непрерывно оплавляется. Металл в виде капель стекает в медный водоохлаждаемый кристаллизатор, где формируется слиток. По мере оплавления электрода и наплавления слитка производят автоматическое перемещение электрода таким образом, чтобы расстояние между торцом электрода и наплавляемым слитком оставалось постоянным. Метод ВДП имеет ряд серьезных недостатков:

Сравнительно сложное и дорогостоящее оборудование;

Методом нельзя улучшать качество сталей, легированных марганцем и азотом вследствие удаления последних при переплаве;

Низкое качество поверхности слитка ухудшает экономическую эффективность ВДП;

Сложность производства слитков квадратного и прямоугольного сечения.

1.5 Плазменно-дуговая печь

Плазменно-дуговой переплав характеризуется широкими технологическими возможностями и значительным экономическим эффектом, проявляющимися в конечном качестве промышленной продукции и эффективности технологического оборудования, где могут быть использованы материалы только с высокими физическими свойствами.

Переплавные печи можно разделить на два класса: печи, работающие при нормальном либо повышенном давлении, и установки, работающие при низком давлении. Первый способ называют методом плазменно-дугового переплава, второй – методом вакуум-плазменного переплава (ВПП) Оба метода по своим возможностям перспективны и технологически эффективны. Методы плазменного переплава обеспечивают более гибкое регулирование условий кристаллизации и рафинирования.

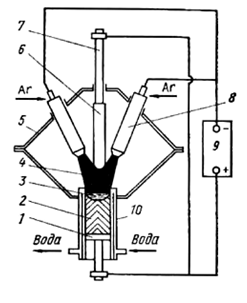

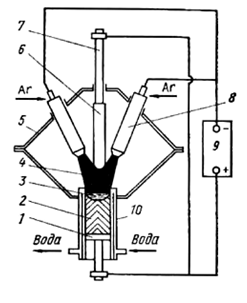

Метод ПДП весьма эффективен для производства сталей с особо высоким содержанием азота, прецизионных сплавов, ряда жаропрочных атомов и молекул. Особенно перспективен для производства высокопрочных марганцевых сталей. В плазменных печах источником энергии является низкотемпературная плазма. Плазмой называется ионизированный газ, в котором концентрации положительных и отрицательных зарядов равны. Низкотемпературная плазма получается при введении в дуговой электрический разряд газообразного вещества. В этом случае газ ионизируется и образуется плазма. В металлургии в качестве плазмообразующего газа чаще всего применяют аргон.

Рисунок 5 - Схема плазменнодуговой печи с водоохлаждаемым тиглем: 1- поддон; 2 - слиток; 3-жидкий металл; 4 - плазменная дуга; 5 - корпус печи; б--переплавляемый электрод; 7 - электрододержатель; в - плазматрон; 9 -источник питания; 10-кристаллизатор

В плазменной печи устанавливают один или три плазматрона, что зависит от размеров печи. В печах постоянного тока анодом служит ванна жидкого металла, ток к которой подводится через подовой электрод. Печи трехфазные имеют три плазматрона, а подового электрода нет. Плазменная печь полностью герметизирована.

ПДП легко обеспечивает рафинирование металла от неметаллических включений, газов, серы, легирование азотом из газовой фазы и раскисление. Плазменная плавка является наиболее высокопроизводительным процессом среди всех существующих способов специальной электрометаллургии.

1.6 Электронно-лучевая плавка

Сущность электронно-лучевой плавки (ЭЛП) заключается в переплаве металлических заготовок в электронно-лучевой печи в результате их нагрева и плавления энергией электронного луча, капельном переносе электродного металла и последовательном затвердевании металла в водоохлаждаемом кристаллизаторе. Переплавляемая заготовка не участвует в электрической цепи источника нагрева и, следовательно, не является расходуемым электродом. Отсутствие связи с переплавляемым электродом обеспечивает широчайшие возможности для управления скоростью переплава и в конечном итоге – кристаллизацией слитка. Это позволяет управлять временем пребывания металла в жидком состоянии и соответственно продолжительностью обработки его вакуумом, заметно перегревать металл выше температуры плавления. Кроме того, ЭЛП осуществляют в глубоком вакууме, что увеличивает возможности рафинирования металла.

Применение электронно-лучевого нагрева в промышленных целях стало возможным благодаря интенсивному развитию электроники, обеспечившей получение мощных потоков электронов и возможностью управления ими, и больших достижений в области вакуумной техники, позволивших создать эффективные вакуумные системы технологического оборудования.

Список литературы

Воробьев, А.А. Электрошлаковый переплав: Учеб. Пособие / А.А. Воробьев, Ю.В. Пожидаев - Новокузнецк: СибГИУ, 2002. – 116 с.

Губенко, С.И. Неметаллические включения и прочность сталей/ С.И. Губенко – Германия: Книжный мир, 2015. – 474 с.

Павлов, В.А. Спецэлектрометаллургия сталей и сплавов: учебнное пособие /В.А. Павлов, Е.Ю. Лозовая, А.А. Бабенко. –Екатеринбург: Изд-во Урал. ун-та, 2018. – 168 с.

Ясюков, В.В. Газы и неметаллические включения в стальных отливках / В.В. Ясюков, Т.В. Лысенко, Е.А. Пархоменко // Металлы и литье Украины. – 2017. - № 11-12. – С. 294-300.

Дмитриенко В.И. Конспект лекций по дисциплине «Спецметаллургия».

|

Скачать 312.13 Kb.

Скачать 312.13 Kb.

(1)

(1) ,

,  - соответственно плотность жидкой стали и неметаллического включения, кг/м3 ; h -

- соответственно плотность жидкой стали и неметаллического включения, кг/м3 ; h -

(3)

(3) (4)

(4) ) станет больше, чем давление в вакуумной камере. Давление диссоциации большинства оксидов при температурах переплавных процессов очень мало (

) станет больше, чем давление в вакуумной камере. Давление диссоциации большинства оксидов при температурах переплавных процессов очень мало ( Па,

Па,  Па и т. д.). Давление же в вакуумной камере не удается получить меньше 10–1–10–2 Па. Поэтому диссоциация оксидов по представленной схеме не получает развития даже в условиях глубокого вакуума.

Па и т. д.). Давление же в вакуумной камере не удается получить меньше 10–1–10–2 Па. Поэтому диссоциация оксидов по представленной схеме не получает развития даже в условиях глубокого вакуума. (5)

(5)