Углеродные волокна, их свойства и получение. Углеродные волокна

Скачать 163 Kb. Скачать 163 Kb.

|

|

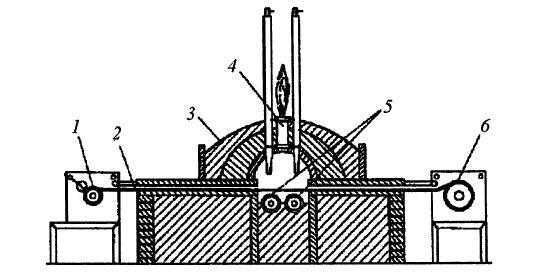

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Пермский национальный исследовательский политехнический университет» Механико-технологический факультет Кафедра «Сварочное производство, метрология и технология материалов» РЕФЕРАТ На тему: «Углеродные волокна» По дисциплине: «Новые конструкционные материалы» Направление подготовки: 15.04.01 Машиностроение Группа ТОК-20-1м Выполнил студент: Оганесян Владимир Гайкович Проверил: профессор, д.т.н., доцент Ольшанская Татьяна Васильевна Пермь 2021 СодержаниеВведение 3 1 Исходное сырье для производства углеродных волокон 4 1.1 Целлюлоза 4 1.2 Полиакрилонитрильное волокно 5 1.3 Пеки 6 2 Технология получения углеродных волокон 6 2.1 Карбонизация гидратцеллюлозного волокна 7 2.2 Получение волокон из полиакрилонитрильного волокна 9 2.3 Технология получения углеродных волокон из пеков 13 3 Свойства углеродных волокон 15 4 Применение углеродных волокон 17 Список литературы 20 ВведениеВ настоящее время разработаны методы получения волокон, представляющих собой чистый полимерный углерод — углеродные волокна. [1] Впервые получение и применение углеродных волокон было предложено и запатентовано известным американским изобретателем — Томасом Алва Эдисоном в 1880 году в качестве нитей накаливания в электрических лампах. Эти волокна получались в результате пиролиза хлопкового или вискозного волокна и отличались хрупкостью и высокой пористостью и впоследствии были заменены вольфрамовыми нитями. В течение последующих 20 лет Эдисон же предложил получать углеродные волокна на основе различных природных волокон. [1, 6] В 1959 – 1960 годах в СССР были проведены исследования по получению углеродных волокон на основе полиакрилонитрильного волокна. А в 1961 году А. Шиндо удалось получить углеродное волокно на основе полиакрилонитрильного волокна, которое, однако, имело низкие механические характеристики. В 1969 году японская фирма «Торей» значительно расширяет производство углеродных волокон из полиакрилонитрильного волокна, и они становятся лидерами в производстве углеродных волокон. Японские ученые обратили внимание на пеки, содержащие 85% углерода, как на возможное сырье для получения углеродных волокон. Сегодня углеродные волокна получают в основном из вискозных и полиакрилонитрильных волокон, нагревая их до высоких температур в инертной среде, и из пеков. В зависимости от типа сырья для производства углеродных волокон, режимов и условий их термообработки они имеют различные прочность, модуль упругости и другие характеристики. 1 Исходное сырье для производства углеродных волоконИсследователями всего мира достаточно большое количество работ посвящено отысканию сырья для получения углеродных волокон. Предполагается, что любое волокно, дающее высокий выход коксового остатка, можно рассматривать как потенциальный материал для получения углеродного волокна. Однако существуют и другие факторы, играющие важную роль при получении этих волокон. Так, для волокон из полимеров, плавящихся при повышенной температуре, обязательным является предварительное окисление волокна для преобразования его в неплавкое состояние. Только после этого волокно можно подвергать карбонизации. Волокна, предназначенные для переработки в углеродные материалы, должны удовлетворять следующим требованиям: Не плавиться при карбонизации; Давать высокий выход углеродного волокна; Получаемое углеродное волокно должно обладать высокими физико-механическими свойствами. Для получения углеродных волокон были исследованы почти все типы химических и природных волокон. В качестве исходного сырья использовались волокна на основе алифатических и ароматических полиамидов, ароматических полиэфиров, гетероциклических термостойких полимеров, полиэтилена и др. Набор волокон, служащих для получения углеродных волокон, на сегодняшний день невелик: целлюлозное волокно – неплавкое и не требующее окисления, из которого были получены первые углеродные волокна; полиакрилонитрильное, из которого вырабатывается основная масса углеродного волокна с большим ассортиментом свойств, и пековые волокна, из которых вырабатываются самые дешевые и самые дорогие волокна. 1.1 ЦеллюлозаЦеллюлоза является одним из самых распространенных природных полимеров. Гидратцеллюлоза – одна из структурных модификаций целлюлозы, получаемая химической переработкой природной целлюлозы. Из гидратцеллюлозы состоят вискозные и медноаммиачные волокна, которые поэтому и называют гидратцеллюлозными. Отличаются они способом получения прядильного раствора. Целлюлоза имеет прочные водородные межмолекулярные связи, разорвать которые достаточно сложно. Поэтому, чтобы преобразовать целлюлозу в раствор, необходимо использование высокоактивных химических реагентов. Целлюлоза является одним из основных видов сырья, используемых для получения углеродных волокнистых материалов. Из целлюлозы вырабатывают ткани, нити, жгуты, нетканые волокнистые материалы. 1.2 Полиакрилонитрильное волокноВ настоящее время полиакрилонитрильные волокна (ПАН – волокна) являются основным видом сырья, применяемым для получения углеродных волокнистых материалов. Из них изготавливают главным образом высокопрочные высокомодульные углеродные волокна. Среди различных видов карбоцепных волокон наиболее широкое применение получили волокна, вырабатываемые из сополимеров акрилонитрила. Сополимеры, содержащие до 15 % второго компонента, по своим основным показателям (растворимости, термостойкости) практически не отличаются от чистого полиакрилонитрила. Молекулярная масса полимеров и сополимеров, используемых для получения волокон, составляет от 40 000 до 60 000. Таким образом, полиакрилонитрил, используемый для получения волокна, служащего сырьем в производстве углеродных волокон, не является в строгом смысле полиакрилонитрильным полимером. Это обычно тройной сополимер, содержащий в своем составе метилакрилат и около 1 % итаконовой кислоты. Полиакрилонитрил не плавится без разложения, поэтому волокно из него может быть получено только методом формования из растворов. На свойства углеродного волокна также большое влияние оказывают загрязнения ПАН-волокна, причем большинство инородных частиц находится на его поверхности. В результате выгорания инородных включений во время карбонизации на поверхности углеродного волокна возникают трещины, резко снижающие его прочность. 1.3 ПекиПлавкий пек обладает хорошими волокнообразующими свойствами. Он имеет черный цвет и представляет собой смесь различных соединений. Элементарный состав пека С62Н52. При обычной температуре хрупкий, при температуре выше 150 0С – размягчается, а при температуре выше 200 0С – переходит в вязкотекучее состояние. Поэтому волокна формуют при температуре от 250 до 290 0С продавливанием через фильеры в шахту, где они охлаждаются воздухом, и принимаются на бобину. Плав пека позволяет использовать большие фильерные вытяжки, и, следовательно, получать волокно приемлемого диаметра (8… 50 мкм). Для перевода в неплавкое состояние волокно окисляется в две стадии – сначала озоном, а затем кислородом воздуха. Предварительное окисление озоном способствует повышению прочности волокна и сокращению продолжительности окисления воздухом. Карбонизация окисленного волокна проводится в среде азота. В процессе карбонизации изменяются химический состав, структура и физико-механические характеристики волокна. Графитация карбонизованного волокна проводится под натяжением как при электрообогреве, так и при пропускании электрического тока через волокно. Конечная температура графитации 2800 0С. 2 Технология получения углеродных волоконУглеродные волокна обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температура обработки может составлять менее 900°С (такие волокна содержат от 85 до 90 % углерода), от 900 до 1500 °С (содержание углерода от 95 до 99 %) или от 1500 до 3000 °С (с содержанием углерода более 99 %). Углеродные волокна первоначально получали по принципам, аналогичным применяемым при синтезе стеклоуглерода. Наиболее распространенным способом и сейчас является пиролиз и последующая высокотемпературная обработка полимерных волокон. В обоих случаях волокнистую форму изделию придают на стадии предварительной обработки, а при пиролизе эта форма уже не изменяется. Волокна из полимерных материалов получают путем выдавливания через отверстия фильеры с вытяжкой, при этом отдельные структурные элементы полимера, первоначально имеющие, как правило, спиральную или глобулярную форму, приобретают форму фибрилл - нитевидных образований, длина которых на порядок и более превышает их диаметр. Окисление в воздушной среде придает волокнам огнестойкость за счет частичного дегидрирования или окисления, межмолекулярного сшивания и других процессов. При этом повышается стойкость волокон к плавлению при прогревании и сдерживается чрезмерное удаление атомов углерода. В процессе карбонизации по мере роста температуры происходит газификация и удаление всех атомов органического полимера, за исключением атомов углерода. Образовавшиеся углеродные волокна состоят из фрагментов полициклических ароматических молекул, имеющих плоскую шестиугольную сотовую структуру. В процессе графитизации накапливаются ароматические фрагменты. При этом повышаются модуль упругости и электропроводность волокон. [2, 3] 2.1 Карбонизация гидратцеллюлозного волокнаПервая стадия термической обработки целлюлозы называется пиролизом и происходит при температурах, не превышающих от 350 до 400 0С. На этой стадии протекают основные химические реакции, наблюдается небольшая потеря массы материала, образуются предструктуры, участвующие при более высоких температурах в образовании углеродного «скелета». Остаток, полученный при пиролизе, содержит от 60 до 70 % углерода. При дальнейшей термообработке – карбонизации, происходящей при более высоких температурах, достигающих от 900 до 1500 0С, продолжаются химические процессы, обогащающие остаток углеродом. При карбонизации изменяется комплекс физико-механических свойств волокна, что особенно важно на практике. Реакции пиролиза, протекающие в процессе карбонизации целлюлозы при температурах выше 400 0С, связаны с образованием сформировавшихся к этому моменту структурных элементов, отличающихся большим разнообразием. Наряду с гидроксильными группами, сохраняющимися вплоть до температур термообработки (600 0С), могут присутствовать также карбонильные группы с ненасыщенными углерод-углеродными связями, как в составе ароматических циклов, так и в виде линейных цепочек. Поскольку энергии связей в этих структурных элементах и их реакционная способность, зависящая также от ближайшего окружения, существенно различаются, то и протекающие при рассматриваемых температурах реакции весьма разнообразны. [3]  Рисунок 1 – Схема установки для карбонизации гидратцеллюлозных волокон 1 – подающий барабан; 2 – волокнистый материал; 3 – печь; 4 – камера для сжигания летучих примесей; 5 – нагреватели; 6 – приемный барабан На процесс карбонизации целлюлозы, как на совокупность параллельно и последовательно протекающих химических реакций, большое влияние оказывают структура исходного материала, температурно-временной режим, характер среды, различные добавки. Формирование упорядоченной структуры волокна сопровождается увеличением его плотности и прочности. Образование системы конденсированных гексоганальных колец обуславливается резким возрастанием температуры термообработки, электро- и теплопроводности. К моменту достижения от 900 до 1000 0С карбонизируемый материал приобретает тот ценный комплекс свойств, который обеспечивает широкие перспективы его использования. 2.2 Получение волокон из полиакрилонитрильного волокнаТехнологический процесс состоит из следующих стадий: Получение прядильного раствора и подготовка его к формованию; Формование волокон; Последующая обработка волокна (вытягивание, термофиксация). Существуют два основных метода получения прядильного раствора. По первому методу – акрилонитрил полимеризуют в растворителях, где полученный полимер образует прядильный раствор. По второму методу – прядильный раствор готовят растворением полимера. Для приготовления прядильных растворов непосредственно в процессе синтеза сополимеров и растворением полиакрилонитрила в качестве растворителей применяют водные растворы роданита натрия и диметилформамид. Одним из преимуществ ПАН-волокон является большой выход углерода (около 40 % от массы полимера). Благодаря особенностям строения полимера и его промежуточным переходным структурам высокопрочные углеродные волокна удается получить сравнительно простым способом. Недостатком этого способа является выделение синильной кислоты в процессе переработки ПАН-волокна и более высокая, по сравнению с гидратцеллюлозными волокнами, стоимость. Вырабатываются в основном два типа углеродного волокна из ПАН-волокон: высокопрочное и высокомодульное. Высокопрочное, процесс получения которого заканчивается на стадии карбонизации, имеет прочность от 3,0 до 6,0 ГПа и модуль упругости от 200 до 300 ГПа. При графитации высокопрочного волокна возрастает модуль и уменьшается прочность. Полученное волокно, называемое высокомодульным, имеет прочность от 2,5 до 3,0 ГПа и модуль упругости от 350 до 600 ГПа. Процесс получения углеродных волокнистых материалов состоит из трех процессов: окисления, карбонизации и графитации. Свойства материалов, полученных на промежуточных стадиях, оказывают большое влияние на физико-механические показатели конечного продукта и поэтому тесно связаны между собой. Материалы, полученные на каждой из стадий технологического процесса, обладают ценными техническими свойствами и могут являться самостоятельными продуктами производства. Это относится к окисленному, карбонизованному и графитированному материалам. [4] Несмотря на наличие противоречивых мнений по вопросу химизма реакций пиролиза ПАН, можно с достаточной уверенностью предположить, что этот процесс проходит в две следующие стадии. Первая стадия – образование последовательности конденсированных гетероциклов, соединенных незацикленными звеньями, - реализуется на начальной стадии пиролиза ПАН, которую, как правило, проводят в присутствии кислорода и поэтому называют окислением. Окисление – необходимая и важная стадия технологического процесса получения углеродного волокна. Предварительное окисление облегчает последующее дегидрирование ПАН и возникновение предструктуры, обеспечивающей образование оптимальной структуры углерода и механических свойств углеродного волокна. Поскольку стадия окисления ПАН-волокна связана с его нагреванием до 150 – 300 0С, релаксационные процессы, приводящие в этих условиях к удлинению или усадке волокна, могут сыграть важную роль в формировании свойств углеродных волокон. В частности, для предотвращения разориентации ПАН-волокна его окисление проводят, наматывая волокно под натяжением. Полученное при окислении волокно вследствие возникающих в полимере систем полисопряжений обладает повышенной термостойкостью и может быть подвергнуто высокотемпературной обработке для превращения в углеродное волокно. На второй стадии – глубокого пиролиза и карбонизации ПАН-волокна (от 300 до 1000 0С) – происходит удаление гетероатомов и образование базисных плоскостей. На начальной стадии высокотемпературной обработки выделяются кислородсодержащие вещества. Позднее, в основном при температуре от 600 до 900 0С, выделяются азотсодержащие соединения, преимущественно в виде HCN и NH3 . При температуре выше 700 0С начинается интенсивное выделение НСN, которое продолжается до температуры 1100 0С, хотя небольшие количества азота могут содержаться в полимере даже при температуре свыше 1600 0С. Уже при температуре 1000 0С происходит образование графитоподобных структур. Однако их количество в этом случае чрезвычайно мало. Пакеты состоят из 4 – 5 плоскостей, толщина их не превышает 12 – 15 Å. При увеличении температуры, начиная с 1400 0С, размеры пакетов растут с большой скоростью, и при температуре 2800 0С толщина пакета составляет 60 Å. На этом уровне для углеродных волокон характерны все особенности турбостратной структуры. С ростом температуры термообработки происходят изменения характеристик волокна. Увеличение плотности и модуля упругости волокна при повышении температуры происходит не монотонно, что связано с изменением характера структурообразования в области температур 1900 0С. Модуль упругости волокна, предварительно карбонизованного до температуры от 1200 до 1800 0С, может быть существенно повышен дополнительной термообработкой при температуре 3000 0С в течение 70 с. При этом величина модуля упругости возрастает с 200 до 370 ГПа, а прочность волокна остается постоянной. Существуют различные технологические схемы получения углеродных волокон из ПАН-волокон, однако все они включают обязательное прикладывание к волокну нагрузок, препятствующих усадке. Нагрузки также осуществляют дополнительное удлинение волокна, что может существенно отражаться на его физико-механических характеристиках. На сегодняшний день самым прочным из выпускаемых углеродных волокон на основе ПАН-волокна является волокно марки Т-1000, разработанное японской фирмой «Торей» (7060 МПа). Кратко схема получения углеродного волокна из ПАН-волокон представлена на рисунке 2.  Рисунок 2 – Технологическая схема получения углеродных волокон из полиакрилонитрильного волокна Способ получения углеродного непрерывного волокна с повышенным модулем упругости. На основе комплексных ПАН-нитей линейной плотностью не ниже 50 текс готовится толстый ПАН-жгут линейной плотностью 800 или 1200 текс. Затем его термостабилизируют в изометрических условиях в атмосфере воздуха по следующему ступенчатому режиму: 180 °С - 1 час, 200 °С - 1 час, 220 °С - 1 час, 240 °С - 4 часа до плотности от 1,43 до 1,45 г/см3. Далее проводят высокоскоростную термомеханическую обработку полученного ПАН-жгута в изометрических условиях в среде азота при температуре 2200 °С в течение примерно 10 с со скоростью подъема температуры от 1900 до 2000 град/мин. Затем углеродный жгут подвергают дополнительной обработке в среде аргона при температуре выше 3000 °С. 2.3 Технология получения углеродных волокон из пековПеки представляют собой сложную смесь ароматических и алифатических соединений. Молекулярный вес соединений относительно небольшой, и только часть из них может быть отнесена к олигомерам. Из подобных систем можно сформовать только грубое хрупкое волокно, из которого нельзя получить углеродное волокно хорошего качества. Поэтому для придания пеку волокнообразующих свойств из него должны быть предварительно удалены низкомолекулярные летучие соединения, и он должен быть подвергнут термической обработке для повышения молекулярной массы. [3] Пековые волокна получают также прядением из расплава нефтяных пеков. Схема получения углеродного волокна из нефтяного пека представлена на рисунке 3. Температуру прядения выбирают в зависимости от температуры их размягчения. При температуре плавления пеков 200 °С прядение осуществляют при температуре около 250 °С. В процессе прядения за счет центробежных сил из сопла формуют короткие пековые волокна длиной от 20 до 30 см. Для придания неплавкости пековым волокнам их выдерживают в воздушной среде при температуре от 200 до 350 °С, причем нагревание начинают при температуре меньшей, чем температура размягчения, а затем постепенно повышают температуру. Обработанные таким образом волокна прогревают затем в инертной атмосфере при температуре приблизительно 1000 или 2000 °С. [4] Вследствие хорошей прядимости и незначительной вязкости скорости формования волокна достигают от 800 до 900 м/мин. Температура формования зависит от содержания углерода в пеке и может достигать от 300 до 330 0С. Для снижения температуры формования, улучшения прядимости и других технологических целей в пек перед формованием могут быть добавлены пластификаторы, волокнообразующие полимеры и отверждающие агенты. Сформованное волокно, как правило, отличается низкой прочностью и повышенной хрупкостью. Такие свойства естественны для волокон из олигомеров, которыми по существу и являются пеки. Для повышения прочности и придания неплавкости сформованные волокна окисляются в газовой или жидкой средах. Окислителями служат кислород (воздух), воздух с добавками озона, кислорода или хлора, пары нитроароматических соединений (нитробензола, нитрофенола), двуокиси и триокиси серы, оксиды озона. Поскольку окисление проводится при повышенных температурах, для получения распрядистого волокна его нагревают с небольшой скоростью. Карбонизация волокон также проводится длительное время (скорость нагрева от 0,5 до 1,3 0С/мин). Однако при содержании в волокне 95 % углерода скорость нагрева может быть повышена до 10 0С/мин. В этом случае выход волокна достигает от 85 до 90 %. Упруго-прочностные показатели волокон из пеков могут быть существенно повышены при вытягивании в ходе термообработки при температурах выше 2500 0С. Таким способом получают волокна с прочностью 2,6 ГПа при модуле упругости более 600 ГПа. Такая же технология применяется и к получению углеродных волокон из фенольного волокна, которое принято относить к пековым волокнам.  Рисунок 3 – Технологическая схема получения углеродного волокна из нефтяного пека 3 Свойства углеродных волоконУглеродные волокна имеют диаметр от 6 до 10 мкм, они тоньше человеческого волоса. Близкий диаметр имеют промышленные стеклянные и высокопрочные высокомодульные полиариламидные волокна. Углеродные волокна представляют собой химически очень чистое вещество. Они на 99,9 % состоят из одного элемента – углерода. [6] Химический состав углеродных волокон зависит от условий их получения. С повышением температуры термической обработки содержание углерода увеличивается от 80 % до 99,5 %. По содержанию углерода углеродные волокна разделяют на: карбонизованные (не более чем 90 %), угольные (от 91 до 98 %) и графитовые (свыше 98 %). [7] Углеродные волокна характеризуются высокой пористостью. Площадь внутренней поверхности достигает от 50 до 400 м2/г. Форма поперечного сечения углеродных волокон такая же, как у исходных волокон, а его площадь при пиролизе и карбонизации существенно уменьшается и составляет обычно около 16 до 100 мкм2. [5] Из свойств углеродных волокон особенное место занимает высокий модуль упругости и прочность, низкая плотность, низкий коэффициент трения, а также высокая стойкость к атмосферному влиянию и химическим реагентам. Кроме высоких прочностных свойств и малого веса, углеродные волокна и композиты из них (углепластики) имеют черный цвет и хорошо проводят электрический ток. Кроме этого, углеродные волокна имеют очень низкий, почти нулевой коэффициент линейного расширения, который делает их незаменимыми в некоторых специальных областях применения. Углеродные волокна близки по прочности к стеклянным волокнам, однако они обладают меньшим удельным весом и более высокой жесткостью (модулем упругости). [6] Уникальным свойством углеродных волокон также является их сравнительно высокая электропроводимость. Волокна можно использовать в качестве нагревательных элементов потому, что их электропроводимость близка к электропроводимости нихрома. Важным свойством углеродных волокон, определяющим перспективность использования подобных материалов во многих областях, является их высокая химическая стойкость по отношению к различным агрессивным реагентам. Это свойство углеродных волокон связано с их структурными особенностями и зависит в первую очередь от температуры термообработки, вида используемого сырья, наличия введенных элементов. В то время как при комнатных температурах агрессивные жидкости не вызывают существенных изменений углеродных волокон даже при длительных воздействиях (в течение года), при повышенных температурах устойчивость углеродных волокон падает, в особенности к реагентам, обладающим окислительными свойствами (азотная кислота, гипохлорид натрия). Такие реагенты при повышенных температурах обуславливают окисление углеродных волокон, которое сопровождается разрушением аморфного углерода. При контакте с водными растворами кислот и щелочей происходит электрохимическое окисление углеродных волокон. Однако, за исключением случая поверхностного окисления, углеродные волокна обладают высокой химической стойкостью к воздействию кислот и щелочей. Кроме того, они имеют очень высокую теплостойкость: при тепловом воздействии вплоть до 1600—2000 °С в отсутствии кислорода механические показатели волокна не изменяются. [4] Углеродные волокна малогигроскопичные, но благодаря развитой поверхности они сорбируют водяные пары (до влажности порядка от 0,2 до 2 %), не меняя при этом своих физико-механических свойств. Углеродные волокна обладают высокой атмосферостойкостью, устойчивостью к действию света и проникающей радиации. В инертной среде их можно эксплуатировать длительное время при температуре от 400 до 600 0C; они выдерживают кратковременное воздействие температур от 800 до 2500 0C. На воздухе температура эксплуатации не превышает от 300 до 400 0C. [5] 4 Применение углеродных волоконРазнообразие областей применения углеродных волокон базируется на широком спектре их специфических характеристик. Углеродные волокна имеют исключительно высокую теплостойкость. Это предопределяет возможность их применения в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике. [1] Благодаря высокой химической стойкости углеродные волокна применяют для фильтрации агрессивных сред, очистки газов, в системах улавливания вредных выбросов и защиты органов дыхания. Здесь они поглощают самые разные вредные вещества — вплоть до паров ртути — в 3—4 раза быстрее, чем активированный уголь. Углеволокнистые ионообменники служат для очистки воздуха, а также, выделения из технологических газов и жидкостей ценных компонентов. Также углеродные волокна используют в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар. Еще одно замечательное свойство материалов на основе углеродных волокон - их способность хорошо проводить электричество и тепло. Это позволяет делать на их основе сухие безинерционные электронагреватели в виде либо жестких пластин, либо мягких тканей. Они совершенно безопасны в пожарном отношении, так как тепловой поток равномерно распределяется по большой поверхности, и их можно использовать для обогревания помещений или, например, сидений автомобилей. Электропроводность углеродных волокон позволяет бороться и с доставляющим немало хлопот статическим электричеством: достаточно ввести в материал (ткань, бумагу) всего от 0,02 до 1 % углеродного волокна, чтобы электрические заряды полностью «стекали» с этого материала, как после обработки антистатиком. Углеродные материалы имеют и медицинские области применения, живой организм их не отторгает. Поэтому если скрепить сломанную кость штифтом на основе углепластика, а поврежденное сухожилие заменить легкой и прочной углеродной лентой, то организм не воспримет этот материал как чужеродный. А углеродные материалы, обладающие высокой адсорбционной активностью, с успехом применяют в виде повязок, тампонов и дренажей при лечении открытых ран и ожогов, для очистки крови и других биологических жидкостей, как лекарственное средство при отравлениях (благодаря их высокой способности сорбировать яды), как носители лекарственных и биологически активных веществ. Из модернизированных углеродных волокон изготовляют электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники. На основе углеродных волокон получают жесткие и гибкие электронагреватели, обогреваемую одежду и обувь. Нетканые углеродные материалы служат высокотемпературной изоляцией технологических установок и трубопроводов. В настоящее время углеродные волокна используют для термозащиты космических кораблей, самолетов, ракет, изготовления их носовых частей, деталей двигателей. [5] Именно в аэрокосмической технике очень остро требуются легкие и прочные материалы (двери грузового отсека и корпус твердотопливного ускорителя у космических кораблей). В конструкциях самолетов листовые панели на основе углеродной ленты вступили в спор со стеклопластиками, снижая вес конструкции на 15 %. В настоящее время уже созданы самолеты, корпуса которых состоят целиком из углепластика. Накопленный в авиации опыт может быть использован и в автомобилестроении. Сравнивая углеродные волокна, например, со стеклянными, следует отметить, что они гораздо дороже, а, следовательно, область их применения определяется совокупностью характеристик цена/свойства. Можно сказать, что углеродные волокна используют для производства изделий, где определяющим фактором является не цена, а эксплуатационные свойства. Углепластики используют для производства дорогостоящего спортивного инвентаря, в авто- и мототехнике, а также военной промышленности (танки, ракеты, самолеты и др.). [6] Список литературыМелешко А. И., Половников С. П. Углерод, углеродные волокна, углеродные композиты. – М.: «САЙНС-ПРЕСС», 2007. – 192 с.: ил.; Патент №2330906 Способ получения непрерывного волокна с высоким модулем упругости // Подкопаев С. А., Тюменцев В. А от 19.03.2007 г.; Патент №1840615 Способ получения углеродного волокна // Бондаренко В. М., Шибаева Г. А., Азарова М. Т. от 27.08.2007 г.; Патент №2343235 Способ получения высокопрочного и высокомодульного углеродного волокна / Харитонов А. А. от 14.08.2007 г.; Углеродные волокна и углекомпозиты: Пер. с англ./Под ред. Э. Фитцера. – М.: Мир, 1998. – 336 с.: ил.; В. У. Новиков, Л. П. Кобец, И. С. Деев Исследование углеродных волокон с использованием мультифрактального формализма / В. У. Новиков // Пластические массы. – 2004. - №2 – с.15; Углеродные волокна и углекомпозиты: Пер. с англ./Под ред. Э. Фитцера. – М.: Мир, 1998. – 336 с.: ил. |