ВВЕДЕНИЕ. Уго условно графическое обозначение

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

|

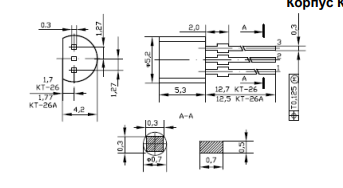

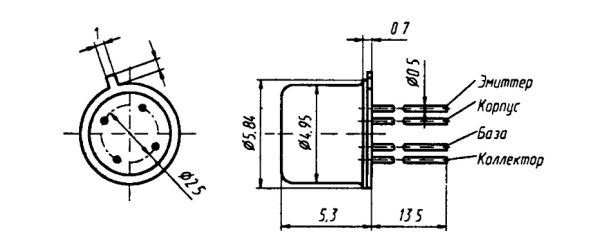

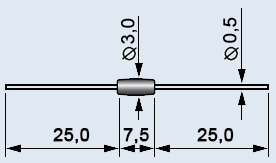

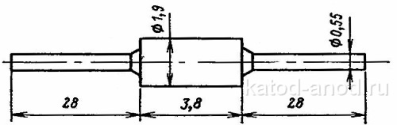

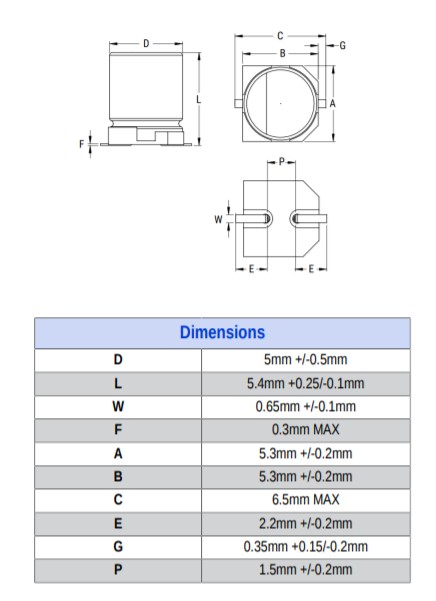

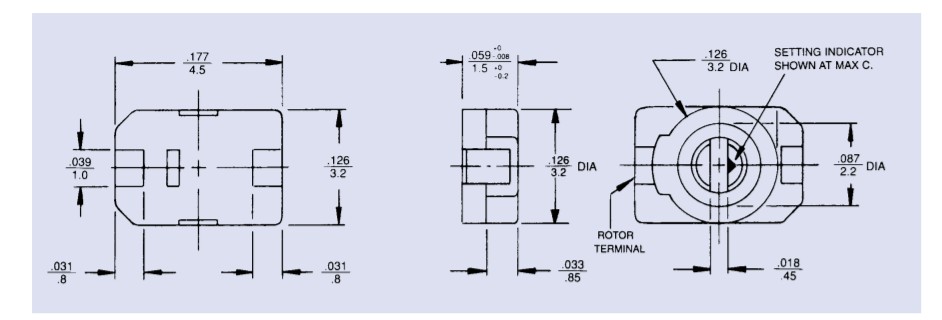

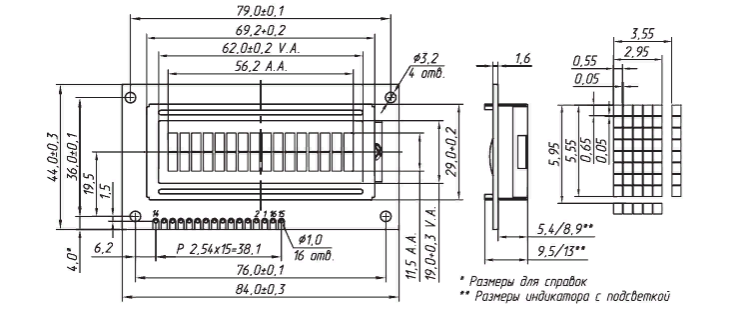

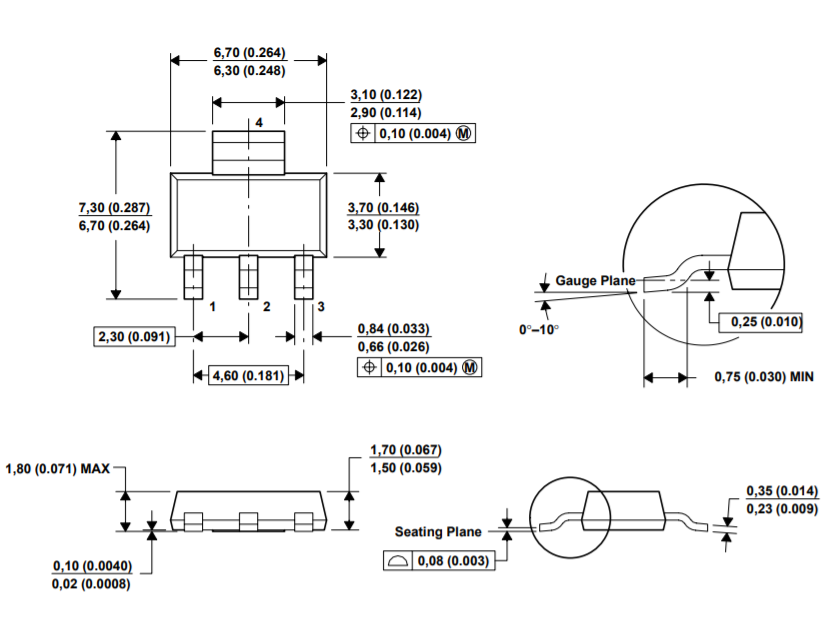

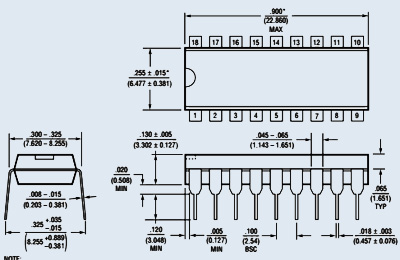

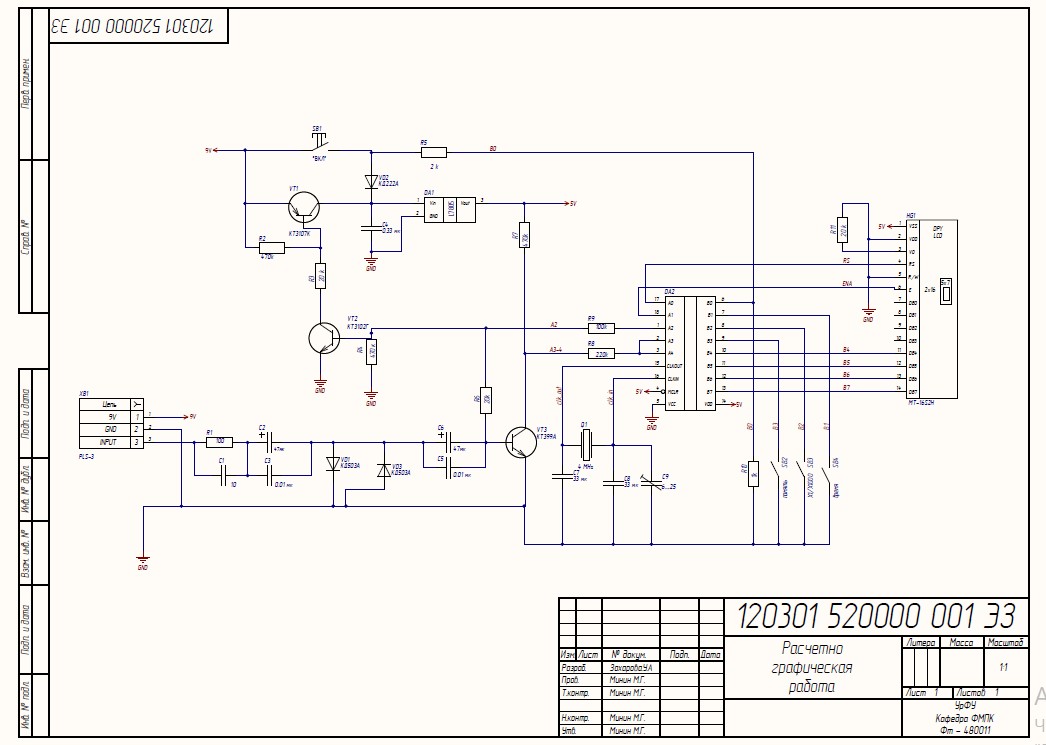

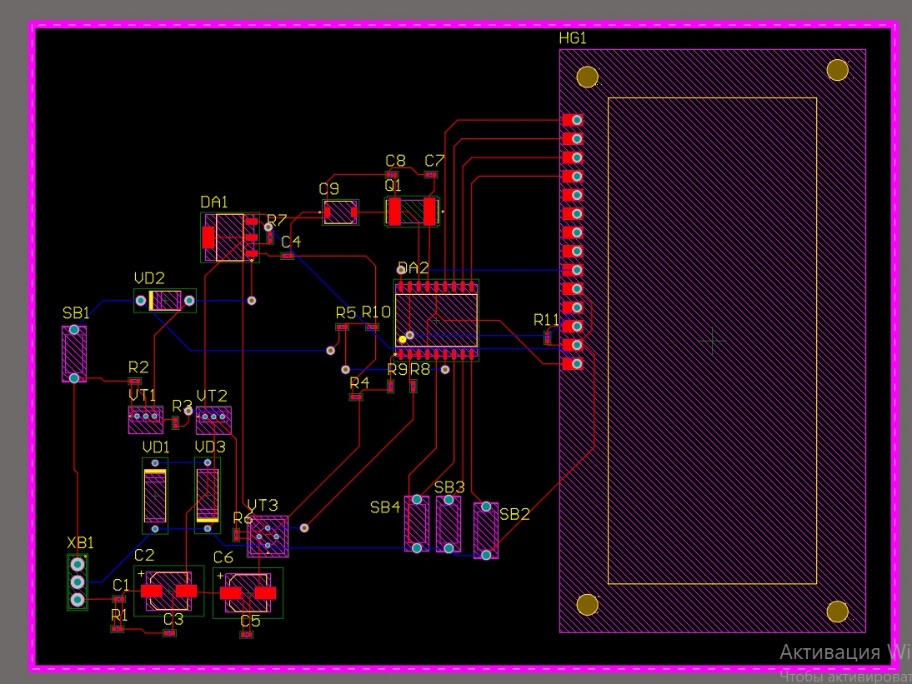

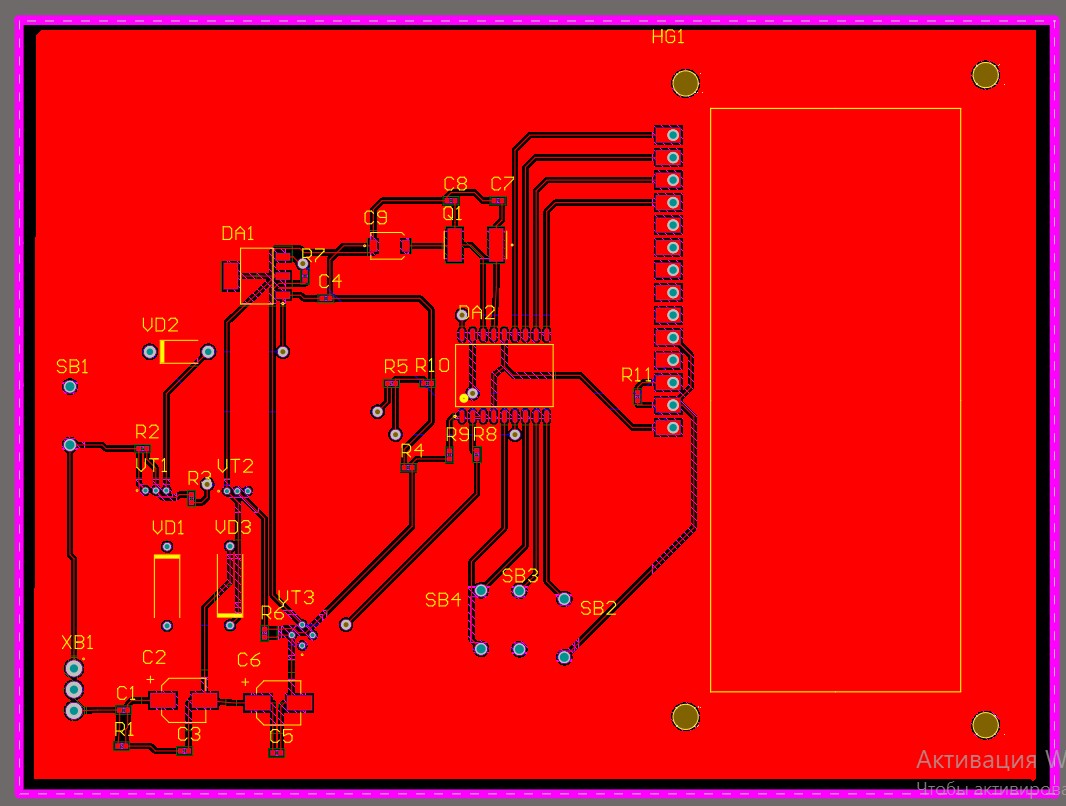

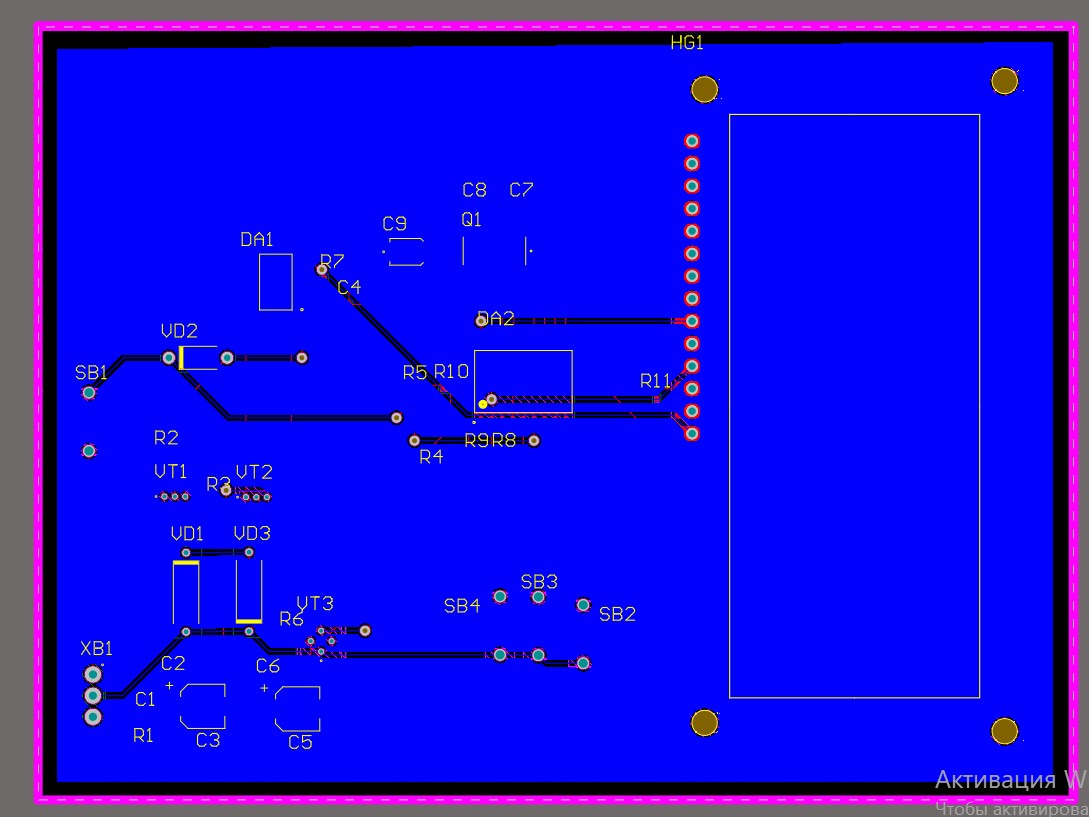

ВВЕДЕНИЕ Основная цель расчётно-графической работы: освоить создание печатной платы с помощью комплексной системы автоматизированного проектирования Altium Designer. Проектирование печатной платы, процесс, неразрывно связанный разработкой схемы электрической принципиальной. Получив техническое задание в виде начерченной схемы электрической принципиальной, потребуется воссоздать, а затем спроектировать печатную плату в САПР Altium Designer. Далее необходимо сформировать пакет конструкторской документации, используя который, можно будет собрать плату. СОКРАЩЕНИЯ УГО – Условно графическое обозначение ПП – Печатная плата ОПП – Односторонняя печатная плата ДПП – Двухсторонняя печатная плата 1.ALTIUM DESINNER 1.1 Выбор Элементной базы КТ3107К - Транзистор (рисунок 2).  Рисунок 2– Габаритный чертеж транзистора КТ3107К КТ3102Г – Транзистор ( Рисунок 3).  Рисунок 3 – Габаритный чертеж транзистора КТ3102Г КТ399А – Транзистор ( Рисунок 4).  Рисунок 4 – Габаритный чертеж транзистора КТ399А 11 постоянных резисторов с номиналами: R1=100 R2=47к, R3=20к, R4=470к, R11=R5=2к, R6=20к, R7=430, R8=10к, R9 =220к, R10=1к . По условиям работы схемы данные резисторы должны рассеивать мощность 0,062Вт. Исходя из данного условия и температурного режима работы выбираем резисторы марки SMD chip 0402. Габаритный чертеж – на рисунке 5.  Рисунок 5 – Габаритный чертеж резистора SMD chip 0402. VD1 – диод КД503А (рисунок 6).  Рисунок 6 – Габаритный чертеж диода КД503А. VD2 – диод КД522А (рисунок 7).  Рисунок 7 – Габаритный чертеж диода КД522А. 9 конденсаторов с номиналами: С1= 10пФ, C2=47мк, С3=0.03, С4=0.33, C5=47мк, С6=0.01, С8=С7=33, С9=6-25мкФ Исходя из температурного режима работы схемы и максимального напряжения работы конденсатора, выбираем марку SMD chip 0402 для конденсаторов С1, С3, С4, С6, С7, С8 Габаритный чертеж представлен на рисунке 8. Для конденсатора С2, С5 выбираем марку корпуса EDK476M016A9DAA. Габаритный чертеж представлен на рисунке 9. Для конденсатора С9 выбираем марку корпуса JZ400. Габаритный чертеж представлен на рисунке 10  Рисунок 8 – Габаритный чертеж конденсатора SMD chip 0402.  Рисунок 9 – Габаритный чертеж электролитического конденсатора EDK476M016A9DAA.  Рисунок 10 – Габаритный чертеж переменного конденсатора JZ400. НG – Жидкокристаллический индикатор–16S2H (рисунок 11).  Рисунок 11 – Габаритный чертеж жидкокристаллического индикатора MT–16S2H. DA1 Интегральная микросхема LM7805 – (рисунок 12).  Рисунок 12 – Габаритный чертеж интегральной микросхемы LM7805 DA2 – Микросхема PIC16F84A (рисунок 13).  Рисунок 13 – Габаритный чертеж микросхемы PIC16F84A 1.2 Создание библиотеки УГО элементов Первым необходимо создать библиотеку УГО элементов. Выглядят они из обычных геометрических элементов, за исключением наличия выводов (Pin). Каждый вывод на УГО должен соответствовать выводу реального элемента. 1.3 Расстановка элементов на схеме Когда все УГО и корпуса готовы, необходимо расставить все элементы на схеме и провести цепи. Цепи проводятся командой Place Wire от одного вывода к другому. Схема электрическая принципиальная представлена на рисунке 28.  Рис. 28 Схема электрическая принципиальная 1.4 Трассировка Когда схема готова, необходимо перенести элементы на печатную плату. Это делается командой Design-update PCB Document, после чего необходимо расставить все элементы и провести между ними дорожки. Дорожки необходимо проводить минимальной длины. В первую очередь для правильного расположения компонентов по площади печатной платы, нужно разбить схему на блоки. Результат представлен на рисунке 29. Функциональные цепи (Track) выполнялись толщиной 0,25 миллиметров, цепи питания – 0,6 мм. Диаметры переходных отверстий (Via diameter/Hole size), у функциональных цепей – 0,5 мм/0,25 мм, питания – 1,2 мм/0,6 мм. Следующим шагом стало расположение обозначений компонентов таким образом, чтобы они были видны после распайки всех элементов и заливка земельных полигонов. Результат трассировки в двух слоях представлен ниже (Рисунок 30 – 31).  Рис. 29 Печатная плата  Рис. 30 Результат трассировки в слое Top  Рис. 31 Результат трассировки в слое Bottom 1.5 Габариты ПП По результатам компоновки и трассировки имеем макет печатной платы с размерами 92 х 124 миллиметров и высотой 12 миллиметров. Размеры платы подбрелись таким образом, чтобы поместился LCD дисплей, который к тому же выполнен на своей ПП. 1.6 Обоснование типа печатной платы Печатная плата – изоляционное основание с нанесенным на его поверхность печатным монтажом. Их применение повышает надежность аппаратуры, обеспечивает повторяемость электрических параметров, уменьшает габариты и массу. Наиболее распространены односторонние печатные платы (ОПП) и двухсторонние печатные платы (ДПП) с основаниями из слоистого диэлектрика. Учитывая несложность схемы, предлагается применить ОПП. При этом будет обеспечиваться необходимая точность изготовления платы и низкая стоимость. 1.7 Выбор класса точности печатной платы Классом точности печатных плат называют целую совокупность показателей, которые определяет ГОСТ Р 53429-2009. Согласно ГОСТ Р 53429-2009 существует семь классов точности печатных плат (Таблица 1). При этом класс точности печатной платы определяется требованиями к конструктивным элементам, т. е. если в конструкции присутствует хотя бы один элемент, требующий точности 6 класса, при этом к остальным элементам требования не выше 3, то мы имеем плату 6 класса точности. Наиболее важными показателями класса точности для конструирования печатных плат являются минимальные размеры элементов конструкции и их предельные отклонения. Таблица 1 — Классы точности и ключевые показатели ПП.

Изготовление ПП определенного класса точности обеспечивают, применяя технологическое оснащение и вспомогательные материалы. Печатные платы 1 и 2 классов точности наиболее просты в исполнении, надежны в эксплуатации и имеют минимальную стоимость. Для ПП 3 класса точности необходимо использовать высококачественные материалы более точный инструмент и оборудование, для ПП 4 и 5 классов специальные материалы, прецизионное оборудование, особые условия при изготовления, ПП 6 и 7 классов – это высокоплотные ПП, для которых нужны специальные конструкции, материалы и технологические оснащение. Односторонние печатные платы (ОПП) характеризуются: возможностью обеспечить повышенные требования к точности выполнения проводящего рисунка; установкой навесных элементов на поверхность платы со стороны, противоположной стороне пайки, без дополнительной изоляции; возможностью использования перемычек без изоляции; низкой стоимостью конструкции. Выполнение платы односторонней выгодно, так как требует более простого оборудования, чем оборудование для изготовления двусторонней ПП и проведения компоновочных работ на ней. Для данной схемы выбираем одностороннюю печатную плату, изготавливаемую по 3 классу. Выбор типа обусловлен компоновочной схемой узла, выбор класса точности – плотностью электрических связей и шагом расположения выводов. 1.9 Выбор метода изготовления печатной платы Химический метод – травление фольгированного диэлектрика без металлизации монтажных отверстий. Этот метод сочетается с фотографическим и сеткографическим способами получения изображения печатного рисунка и обеспечивает высокую разрешающую способность печатных проводников. Основными методами, применяемыми в промышленности для создания рисунка печатного монтажа, являются офсетная печать, сеткография и фотопечать. Выбор метода определяется конструкцией ПП, требуемой точностью и плотностью монтажа, производительностью оборудования и экономичностью процесса. Метод офсетной печати состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя. Форма закатывается валиком трафаретной краской, а затем офсетный цилиндр переносит краску с формы на подготовленную поверхность основания ПП. Метод применим в условиях массового и крупносерийного производства с минимальной шириной проводников и зазоров между ними 0,3 ... 0,5 мм (платы 1 и 2 классов плотности монтажа) и с точностью воспроизведения изображения ±0,2 мм. Его недостатками являются высокая стоимость оборудования, необходимость использования квалифицированного обслуживающего персонала и трудность изменения рисунка платы. Сеткографический метод основан на нанесении специальной краски на плату путем продавливания ее резиновой лопаткой (ракелем) через сетчатый трафарет, на котором необходимый рисунок образован ячейками сетки, открытыми для продавливания. Самой высокой точностью (±0,05 мм) и плотностью монтажа, соответствующими 3—5 классу (ширина проводников и зазоров между ними 0,1—0,25 мм), характеризуется метод фотопечати. Он состоит в контактном копировании рисунка печатного монтажа с фотошаблона на основание, покрытое светочувствительным слоем (фоторезистом). Выбираем метод изготовления печатной платы химический с получением рисунка печатного монтажа методом фотопечати. 1.10 Рекомендации по сборке Рекомендации для ручного монтажа Паяльная станция MBT-301E (8007-0479) Для пайки микросхем с шагом 0,5-0,65 мм - наконечник 564 Для пайки микросхем с шагом 0,65 мм и выше - наконечник 0490 В качестве флюса использовать многократно используемые фломастеры с флюсом RMA (средней активности) и NC (не требует очистки). Для обеспечения влагостойкости и устранения токов утечек использовать покрытие PLASTIC (легко удаляемый). Допускается припой ПОС61 ГОСТ 21931-76 Дополнительное оборудование – приспособление для облуживания и устройство для выпаивания SMD-микросхем. Станция для выпайки ST-115AE (с паяльником SX-70) или термофен HAKKO может понадобиться для ремонтных работ при значительном объеме выпуска. Покрытие печатного узла – лак УР-231 ТУ6-21-14-90, кроме металлизированных отверстий и контактных площадок, контактов разъёмов, переключателей. Лак УР-231 применяют для защиты металлических изделий и печатных узлов всеклиматического исполнения, эксплуатируемых в интервале температур от -60 до +120 °С и для создания электроизоляционных защитных покрытий. 1.11 Рекомендации для группового монтажа Необходимо визуально проверить платы на отсутствие обрывов и перемычек. Перед пайкой необходимо промыть заготовки ПП для устранения следов загрязнений и обезжиривания и активизации поверхности. Печатную плату мыть спирто-бензиновой смесью до установки. Излишки флюса в местах пайки проводов к печатной плате убрать сразу после пайки протиркой спирта-бензиновой смесью Нанести на площадки предварительно подготовленную для обеспечения необходимой вязкости припойную пасту. Нанесение возможно при помощи диспенсера способом. Установить компоненты в соответствии с представленной документацией. Необходимо соблюдать температурный профиль пайки. Существует стандартный температурный профиль, подходящий для большинства компонентов и паяльных паст и отдельные его участки важны для обеспечения конечного качества. Пример: стандартный профиль (Таблица 3). Таблица 3 – Стандартный температурный профиль

Рекомендуемые марки паяльных паст: 1. SolderPlus 63NCLR-A производства EFD 2. Indium NC-SMQ92J Indium NC-SMQ92J обеспечивает хорошую пайку и смачивание различных типов металлизации, в том числе по покрытиям свинцовых и бессвинцовых компонентов. Демонстрирует высокую стабильность качества отпечатков пасты при печати под компоненты с мелким шагом. Крепление ПП к корпусу изделия или другой плате осуществляется через четыре отверстия диаметром 3,2 миллиметра, расположенных по углам LCD экрана. ЗАКЛЮЧЕНИЕ В результате выполнения данной расчетно – графической работы в САПР Altium Designer был выполнен ряд работ. Был произведен выбор электронной базы для схемы и выполнено построение УГО для элементов. Сформирован архив файлов проекта печатной платы, содержащий древо проекта с листом электрической принципиальной схемы (ПРИЛОЖЕНИЕ А) и файлом трассировки (ПРИЛОЖЕНИЕ Б) и макета готовой ПП в целом. Создан сборочный чертеж (ПРИЛОЖЕНИЕ В) и прописан блок рекомендаций по сборке. Составлена спецификация, отражающая в табличной форме перечень всех используемых компонентов и их ключевые параметры (ПРИЛОЖЕНИЕ Г). СПИСОК ЛИТЕРАТУРЫ В.Ю. Суходольский, Altium Designer: сквозное проектирование функциональных узлов в РЭС на печатных платах. ТУ6-21-14-90 ГОСТ 21931-76 ГОСТ 10316-78 ГОСТ Р 53429-2009. ГОСТ 2.721–74 ГОСТ 2.722–68 ГОСТ 2.723–68 ГОСТ 2.725–68 ГОСТ 2.727–68 ГОСТ 2.728–74 ГОСТ 2.729–68 ГОСТ 2.730–73 ГОСТ 2.731–81 ГОСТ 2.732–68 ГОСТ 2.742–68 ГОСТ 2.743–82 ГОСТ 2.751–73 Фролов В.В. Язык радиосхем / В.В. Фролов. М. : Радио и связь, 1989. 110 с. Сабунин A. E. Altium Designer. Новые решения в проектировании электронных устройств/ A. E. Сабунин - М.: СОЛОН-ПРЕСС, 2009. - 432 с: ил. - (Серия «Системы проектирования»). ISBN 978-5-91359-064-0 |