скволен. уголь газовый. Уголь марки г (газовый)

Скачать 94.03 Kb. Скачать 94.03 Kb.

|

|

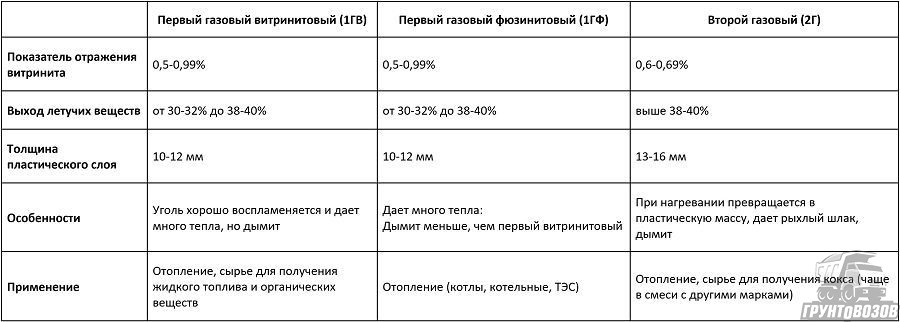

Уголь марки Г (газовый) Газовый уголь – это одна из универсальных марок. Она относится к энергетическим, но из нее уже можно получать кокс. Структура у марки более плотная, чем у длиннопламенных разновидностей, но он уступает им по прочности. Цвет у материала черный, блеск матовый или металлический. Газовый уголь хорошо горит и продуцирует много тепла. Он содержит меньше серы, чем антрацит, оставляет небольшое количество золы. Но в целях пожарной безопасности котлы под эту марку следует оборудовать камерами дожига. На ТЭС устанавливают специальные фильтры для улавливания и конденсации летучих веществ. Свойства газового угля: Зольность – 7-35% (в среднем 10-15%) Теплота сгорания – 7500-8000 ккал Влажность – до 10% Плотность – около 1700 кг/м3 Содержание углерода – 83% Применяется газовый уголь в первую очередь в энергетике. Его закупают для частных и коммунальных котельных, ТЭС. Марка подходит для изготовления кокса, ее добавляют в шихты либо используют самостоятельно. Поскольку коксующиеся угли стоят дорого и бывают в дефиците, на многих металлургических заводах их частично и даже полностью заменяют газовыми. Также эта разновидность – ценное сырье для получения жидкого топлива. Газовый уголь разделяется на 2 группы: Первый газовый (1Г) Второй газовый (2Г) Первый газовый уголь включает 2 подгруппы – витринитовую и фюзинитовую: Витринитовая характеризуется по содержанию витринита – цементирующего компонента угля, который образовался из целлюлозы и лигнина без доступа кислорода Фюзинитовая характеризуется по содержанию остатков растений, которые разлагались в присутствии кислорода Таблица групп и подгрупп газового угля

Если вы хотите узнать еще больше об этом материале, рекомендуем вам ознакомиться с нашей статьей Виды угля. Там дано детальное описание таких видов угля как бурый, каменный и антрацит. Подробно о других марках читайте на наших страницах: Антрацит (А) Бурый (Б) Газовый жирный (ГЖ) Газовый жирный отощенный (ГЖО) Длиннопламенный (Д) Длиннопламенный газовый (ДГ) Жирный (Ж) Коксовый (К) Коксовый жирный (КЖ) Коксовый отощенный (КО) Коксовый слабоспекающийся (КС) Коксовый слабоспекающийся низкометаморфизованный (КСН) Отощенный спекающийся (ОС) Слабоспекающийся (СС) Тощий (Т) Тощий спекающийся (ТС) 2. Области примененияИспользуется в основном в энергетике и для получения кокса, в меньшей степени — для газификации и полукоксования, получения облагороженного топлива (газа и жидких продуктов) для бытовых нужд, на транспорте, в кирпичном производстве, обжиге извести и других областях. В сравнительно небольших объемах уголь применяется для специальных технологических целей: производства термоантрацита и термографита, углеграфитовых изделий, yгледородных адсорбентов, карбидов кремния и кальция, углещелочных реагентов, горного воска. Направление использования различных технологических марок, групп и подгрупп приведено в табл. 1. На уголь приходится около 35% мирового потребления энергоресурсов. В 2007 г. в России около 28% добытых углей использовалось в энергетических целях, 22,8 — для производства кокса, 25,6 — в других отраслях промышленности, 23,8% — для бытовых нужд. Бурый уголь — не только энергетическое топливо, но и ценное сырье для технологической переработки. Буроугольный кокс используется для замены мсталлургического кокса при получении ферросплавов, фосфора, карбида кальция. Большое значение имеют полученные на базе бурых углей гранулированные адсорбенты, полукокс. Разработаны процессы гидрогенизации бурых углей, новые методы их газификации и производства химических продуктов. Бурые угли технологической группы 1Б — сырье для получения горного воска, используемого в бумажной, текстильной, кожевенной, деревообрабатывающей промышленности, дорожном строительстве. Таблица 1. Направление использования упей различных технологических марок, групп и подгрупп

Полукоксы бурых углей применяются как наполнители пластмасс, различных композиционных материалов, в качестве сорбентов, ионнообменников, катализаторов. Из углей технологических групп 2Б и ЗБ получают термоуголь. Более 80% каменноугольного кокса идет для выплавки чугуна. Другие продукты коксования, газ, смола используются в химической промышленности (35%), цветной металлургии (30%), сельском хозяйстве (23%), строительной индустрии, железнодорожном транспорте, дорожном строительстве (12%). Из продуктов коксования получают около 190 наименований химических веществ. Около 90% изготавливаемого волокна, 60 — пластмасс, 30 — синтетического каучука производится на основе соединений, получаемых при переработке каменного угля. Коксохимическая промышленность — основной поставщик бензола, толуола, ксилола, высококипящих ароматических, циклических, азот- и серосодержащих соединений, фенолов, непредельных соединений, нафталина, антрацена. Каменноугольный пек применяется для получения пекового кокса, который используется как составная часть электродов в алюминиевой промышленности, а также в производстве углеродных волокон, технического углерода. Высокая электропроводность, сравнительная устойчивость к процессам окисления, повышенная устойчивость к воздействию агрессивных сред и истиранию определяют широкий диапазон использования антрацита в различных отраслях. Он является высокосортным топливом, а также исходным сырьем для получения термоантрацита, термографита, карбонизаторов, карбюризаторов, карбидов кальция и кремния, электродов для металлургической промышленности, углеродных адсорбентов, коллоидно-графитовых препаратов. 3. Состав угляОсновные слагающие угля — это органические компоненты и минеральные включения. Органические компоненты, различаемые под микроскопом, с характерными морфологическими признаками, цветом и показателем отражения именуются микрокомпонентами (мацералами). В отличие от минералов они не имеют характерной кристаллической формы и постоянного химического состава. Химические и физические свойства микрокомпонентов изменяются в процессе углефикации. Выделяют четыре группы микрокомпонентов: витринига, семивитринита, инертинита и липтинита. Микрокомпоненты группы витринита характеризуются преимущественно ровной поверхностью, серым цветом различных оттенков в отраженном свете, слабо выраженным микрорельефом и способностью при определенной степени углефикации переходить в пластическое состояние. Показатель отражения колеблется от 0,4 до 4,5%. Микротвердость в зависимости от углефикации и генетических факторов находится в пределах от 200 до 350 МПа. Микрокомпоненты группы семивитринита по физическим и химическим свойствам занимают промежуточное положение между микрокомпонентами групп витрипита и инертинита. Они характеризуются беловато-серым цветом различных оттенков в отраженном свете, отсутствием микрорельефа. Их показатель отражения всегда превышает значения показателя отражения витринита. Микротвердость колеблется в пределах от 250 до 420 МПа. В процессах коксования микрокомпоненты этой группы нс переходят в пластическое состояние, но способны размягчаться. Микрокомпоненты группы инертинита характеризуются высоким показателем отражения, резко выраженным микрорельефом. Цвет изменяется от белого до желтого. Микротвердость колеблется от 500 до 2300 МПа. Микрокомпоненты этой группы не переходят в пластическое состояние и не спекаются. Микрокомпоненты группы липтинита различаются между собой по морфологическим признакам. Цвет липтинита изменяется от темно-коричневого, черного до темно-серого и серого. Показатель отражения у этой группы самый низкий: от 0,21 до 1,59%. Мнкротвердость колеблется oт 80 до 250 МПа. При коксовании микрокомноненты этой группы образуют более подвижную пластическую массу по сравнению с витринитом. Минеральные включения в углях — глинистые минералы, сульфиды железа, карбонаты, оксиды кремния и другие. Глинистые минералы в среднем составляют примерно 60-80% общего количества минеральных веществ, ассоциирующих с углем. Чаще всего они представлены иллитом, серицитом, монт-мориллонитом, каолинитом. Реже отмечается галлуазит. Глинистые минералы сложены из частиц размерами до 100 мкм. Встречаются в виде линз, прослоек или тонко рассеянных частиц в витрините. Нередко выполняют полости в компонентах с ботанической структурой или замещают их отдельные участки. В угольных пластах иногда содержатся прослои тонштейнов, в которых главным породообразующим минералом является каолинит. Из сульфидов железа наиболее характерны пирит, марказит и мельниковит. Форма их нахождения в пластах различна и определяется условиями образования. Сингенетичные образования встречаются в виде отдельных зерен, псевдоморфоз по растительным остаткам, конкреций, прослойков. Эпигенетические сульфиды, как правило, выполняют трещины. Карбонаты представлены кальцитом, сидеритом, доломитом, анкеритом. Кальцит часто образует тонкие прослойки либо заполняет трещины в угле. Сидерит встречается в виде округлых или овальных образований (оолитов) или заполняет полости растительных фрагментов. Оксиды кремния представлены в углях кварцем, халцедоном, опалом и другими минералами. Кварц встречается в виде небольших прослоек, округлых и yi ловатых зерен, иногда образует довольно крупные линзы. Халцедон встречается сравнительно реже, обычно совместно с кварцем. В зонах выветривания угля некоторых бассейнов отмечается гипс, заполняющий трещины, реже — в виде конкреций. Прочие минеральные включения представляют в основном гидрооксиды железа, фосфаты, полевые шпаты, соли. Марка Г (газовый) Угли газовые имеют две технологические группы. Витринитовые угли (показатель отражения витринита от 0,5 до 0,89%) с выходом летучих веществ 38% и более, при толщине пластического слоя от 10 до 12 мм образуют группу 1Г, витринитовые и инертинитовые угли с показателем отражения витринита 0,8 – 0,99%, выходом летучих веществ 30% и выше и толщиной пластического слоя от 13 до 16 мм образуют группа 2Г. Влажность газового угля обычно не превышает 10 %, зольность изменяется в пределах от 7 до 35% с преобладанием зольности 10-15%. Газовые угли используются в основном как энергетическое и коммунально-бытовое топливо. На коксование направляются угли группы 2Г с толщиной пластического слой более 13 мм. Ограниченная возможность применения газовых углей в шихтах коксохимических заводов, производящих металлургический кокс, связана с тем, что они при слоевом коксовании обусловливают образование микротрещин в коксе, существенно снижающих его прочность. Газовые угли с толщиной пластического слоя 8-12 мм используются для производства формованного кокса и сферических абсорбентов, а угли с толщиной пластического слоя менее 8 мм – для газификации и полукоксования. Витринитовые малозольные угли марки Г с выходом летучих веществ более 42% являются хорошим сырьем для производства синтетического жидкого топлива. Марка ГЖО (газовый жирный отощенный) Угли газовые жирные отощенные по значениям выхода летучих веществ и толщины пластического слоя занимают промежуточное положение между углями марок Г и ГЖ. Выделяют две технологические группы. В технологическую группу 1ГЖО выделены угли с показателем отражения витринита менее 0,8% и выходом летучих веществ менее 38%, с толщиной пластического слоя от 10 до 16 мм. В группу 2ГЖО входят угли с показателем отражения витринита 0,80-0,99%, выходом летучих веществ менее 38%, с толщиной пластического слоя 10-13 мм, а также угли с показателем отражения витринита 0,80-0,89% с выходом летучих веществ 36% и более при толщине пластического слоя 14-16мм. Влажность марки ГЖО колеблется в пределах 6-8%, зольность – 6-40%. Содержание углерода изменяется в пределах 78-85%, водорода – от 4,8 до 6,0%, серы 0,2-0,8%. Угли марки ГЖО характеризуются широкой вариацией свойств, что не позволяет рекомендовать для их использования какое-либо одно направление. Угли группы 1ГЖО при толщине пластического слоя менее 13 мм могут составлять не более 20% шихт коксохимических заводов, и лишь при условии, что остальная часть шихты содержит хорошо спекающиеся угли с показателем отражения витринита от 1 до 1,5%. Угли группы 2ГЖО являются хорошим сырьем для коксования (особенно при показателе отражения витринита не менее 0,85%) и могут составлять более половины шихты. Фюзинитовые угли группы 1ГЖО (подгруппа 1ГЖОФ) совершенно непригодны для производства металлургического кокса, и могут использоваться в коммунально-бытовом (крупные классы) или энергетическом (мелкие классы) секторах. Марка ГЖ (газовый жирный) Угли газовые жирные занимают промежуточное положение между марками углей Г и Ж и делятся на две группы. Группа 1ГЖ объединяет угли с показателем отражения витринита 0,5-0,79%, выходом летучих веществ 38% и более и толщиной пластического слоя более 16 мм. Группа 2ГЖ объединяет угли с показателем отражения витринита 0,8-0,99%, выходом летучих веществ 36% и более, толщиной пластического слоя 17-25 мм. От газовых углей марка ГЖ отличается более высокой спекаемостью, а от углей марки Ж — более высоким выходом летучих веществ. Угли марки ГЖ в основном используются в коксохимической промышленности и входят в группу марок углей, особо ценных для коксования. В большинстве случаев они могут полностью заменить жирные угли в шихтах коксохимических заводов. Концентраты углей марки ГЖ с зольностью менее 2% целесообразно применять в качестве связующего при производстве электродной и углеграфитовой продукции; угли марки ГЖ пригодны и для производства синтетического жидкого топлива. Марка Ж (жирный) Угли жирные подразделяются на две группы. К первой группе (1Ж) относятся угли с показателем отражения витринита 0,8-1,19%, выходом летучих веществ 28-35,9% и толщиной пластического слоя 14-17 мм. Ко второй группе (2Ж) относятся угли с показателем отражения витринита 0,8-0,99%, выходом летучих веществ 36% и более, при толщине пластического слоя 26 мм и более. К этой же группе относятся угли с такими же значениями показателя отражения витринита, но с выходом летучих веществ от 30 до 36% при толщине пластического слоя 18 мм и выше. Также в группу 2Ж включаются угли с показателем отражения витринита 1-1,19% с выходом летучих веществ не менее 30% при толщине пластического слоя не менее 18 мм. Угли марки Ж относятся к особо ценным коксующимся углям и применяются главным образом в коксохимической промышленности, составляя от 20 до 70% коксовых шихт. Кокс, полученный из углей марки Ж, обладает высокой структурной прочностью. Марка КЖ (коксовый жирный) Угли коксовые жирные выделяются как угли с показателем отражения витринита 0,9-1,29%, толщиной пластического слоя 18 мм, с выходом летучих веществ 25-30%. Основным потребителем улей марки КЖ является коксохимическая промышленность. Из всех марок углей, применяемых для получения кокса, они обладают наиболее высокой коксуемостью. Высококачественный металлургический кокс из них получается без смешивания с углями других марок. Кроме того, они способны принимать без изменения качества кокса до 20% присадочных углей марок КО, КС и ОС. В настоящее время угли этой марки не добываются. Марка К (Коксовый) Угли коксовые характеризуются показателем отражения витринита от 1 до 1,29%, а также хорошей спекаемостью. Толщина пластического слоя составляет 13-17 мм у углей с показателем отражения витринита 1,0-1,29% и 13 мм и выше с показателем отражения витринита 1,3-1,69%. Выход летучих веществ находится в пределах 24-24,9%. Без смешивания их с углями других марок обеспечивают получение кондиционного металлургического кокса. Качество кокса может существенно возрастать при смешивании углей марки К с 20-40% углей марок Ж, ГЖ и КЖ. Марка КО (Коксовый отощенный) Угли коксовые отощенные представляют собой угли с выходом летучих веществ, близким по значениям к коксовым углям, но с меньшей толщиной пластического слоя – 10-12 мм. Показатель отражения витринита – 0,8-0,99%. Угли марки КО применяются в основном для производства металлургического кокса в качестве одного из присадочных углей к маркам ГЖ и Ж. Марка КСН (коксовый слабоспекающийся низкометаморфизованный) Угли коксовые слабоспекающиеся низкометаморфизованные характеризуются показателем отражения витринита от 0,8 до 1,09%. При коксовании без смешивания с другими углями они дают механически мало прочный, сильно истирающийся кокс. Применяются как в коксохимической промышленности, так и в энергетике и коммунально-бытовом секторе. Уголь марки КСН может также использоваться для получения синтетического газа. Марка КС (Коксовый слабоспекающийся) Угли коксовые слабоспекающиеся характеризуются низкой спекаемостью (толщина пластического слоя 6-9 мм с показателем отражения витринита 1,1-1,69%. Угли марки КС используются в основном в коксохимической промышленности в качестве отощающего компонента. Часть угля используется для слоевого сжигания в промышленных котельных и в коммунально-бытовом секторе.

Способы повышения ресурса угля для коксованияМетод избирательного дробления угольных шихт состоит в сочетании дробления с отсевом угля мелких классов. При этом более твердые, слабоспекающиеся и минерализированные компоненты измельчаются тоньше, а хорошо спекающиеся, переходящие полностью в пластическое состояние компоненты,-- крупнее. Это способствует ослаблению внутренних напряжении в теле кокса и повышает его прочность. Предварительная термическая подготовка углей позволяет удалить влагу и нагревать уголь до загрузки в коксовые печи. При этом существенно (на 30--40%) сокращается период коксования и соответственно повышается производительность коксовых печей. К тому -же оказывается возможным получение кокса из шихт, содержащих до 70% слабоспекающихся углей. Это объясняется тем, что повышение скорости нагрева приводит к увеличению продолжительности существования жидкой фазы пластической массы газовых углей, т.е. скорость образования жидкой фазы оказывается больше, чем скорость се превращения в полукокс. Это расширяет температурный интервал пластичности газовых углей (рис. 13.2) и существенно улучшает спекаемость шихт, содержащих газовые угли. Коксование уплотненных и частично брикетированных шихт способствует улучшению контакта между частицами угля, что создает более благоприятные условия для образования прочного кокса. Кроме того, за счет увеличения насыпной массы угольной шихты возрастает производительность коксовых печей. При коксовании частично брикетированных шихт возможно дополнительное улучшение спекаемости благодаря тому, что брикетируют смесь угля со связующим, которое выполняет функции добавки, способствующей спеканию угля. Применение уплотненных и частично брикетированных шихт позволяет значительно увеличить долю слабоспекающихся углей в шихте. В Японии в настоящее время около 80% кокса производят при использовании частичного брикетирования. Получение формованного кокса в отличие от методов, основанных на применении традиционных коксовых печей и угольных шихт, содержащих также хорошо спекающиеся угли, связано с принципиально новыми техническими решениями и с использованием только слабоспекающихся углей в качестве исходного сырья. В отличие от обычного кокса, куски которого имеют неправильную форму и от которого неизбежно отсеивают определенные количества слишком мелкого и слишком крупного кокса, формованный кокс имеет строго определенные размеры кусков, что значительно увеличивает его газопроницаемость. Как правило, механическая прочность формованного кокса значительно выше, чем прочность обычного кокса. Формованный кокс получают по ступенчатой схеме. На первой ступени предварительно подготовленное сырье превращается в заготовки заданной формы и размеров. Это достигается либо путем брикетирования на прессах смеси углей со значительным содержанием слабоспекающихся или неспекающихся компонентов со связующим, либо путем придания определенной формы мелкораздробленному слабоспекающемуся углю, нагретому до температуры пластического состояния. В этом случае функции связующего выполняет жидкая фаза пластической массы. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||