КУРСАЧ ФАСХУД. Установка авт для переработки высокосернистой

Скачать 406.93 Kb. Скачать 406.93 Kb.

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ "УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ" КАФЕДРА ТЕХНОЛОГИИ НЕФТИ И ГАЗА ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ по дисциплине "Химическая технология топлива и углеродных материалов. Часть 1" на тему: "Установка АВТ для переработки высокосернистой нефти мощностью 4,6 млн т в год" Выполнил: студ. гр. БТПп-16-01 Д.А. Корнаухова Проверил: доцент каф. ТНГ Р.Р. Фасхутдинов Уфа 2019

ВВЕДЕНИЕ Технологические установки перегонки нефти предназначены для разделения нефти на фракции и последующей переработки или использования их в качестве компонентов товарных нефтепродуктов. Они составляют основу всех НПЗ. На них вырабатываются практически все компоненты моторных топлив, смазочных масел, сырье для вторичных процессов и для нефтехимических производств. От их работы зависят ассортимент и качество получаемых компонентов и технико-экономические показатели последующих процессов переработки нефтяного сырья. Процессы перегонки нефти осуществляют на так называемых атмосферных трубчатых (AT) и вакуумных трубчатых (ВТ) или атмосферно-вакуумных трубчатых (АВТ) установках. Различают три основных варианта переработки нефти: топливный, топливно-масляный, комплексный или нефтехимический. Топливный вариант отличается наименьшим числом технологических установок и низкими капиталовложениями. Переработка нефти по топливному варианту может быть глубокой и неглубокой. Глубокая переработка предназначена для максимального получения моторных топлив (бензинов, ДТ и РТ). Выход котельного топлива минимальный (35 %). При неглубокой переработке нефти предусматривается высокий выход котельного топлива (мазут) (50-60 %). По топливно-масляному варианту наряду с топливом получают смазочные масла. Нефти следует подбирать с высоким потенциальным содержанием масел. При комплексном или нефтехимическом варианте кроме получения топлив и масел имеются процессы нефтехимического синтеза и получения сырья для нефтехимии. Установки АВТ (атмосферно-вакуумные трубчатки) предназначены для первичной переработки нефти методом многократного (двух- и трехкратного) испарения. При первичной переработке нефти используются физические процессы испарения и конденсации нефтяных фракций, в то время как вторичные процессы переработки базируются в основном на деструктивных методах (термический, каталитический крекинг, гидрокрекинг, каталитический риформинг, изомеризация и др.). Переработка нефти на АВТ с многократным (чаще всего – трехкратным) испарением заключается в том, что сначала нефть нагревают до температуры, позволяющей отогнать из нее фракцию легкого бензина. Далее полуотбензиненную нефть нагревают до более высокой температуры и отгоняют фракции тяжелого бензина, реактивного и дизельного топлива, выкипающие до температур 350-360 °С. Остаток от перегонки (мазут) подвергается перегонке под вакуумом с получением масляных фракций или вакуумного газойля (сырье установок каталитического или гидрокрекинга). Установки АВТ, как правило, комбинируются с установками подготовки нефти к переработке (обезвоживание и обессоливание на ЭЛОУ). Кроме того, используются установки вторичной перегонки бензина для получения узких бензиновых фракций. Еще более существенные экономические преимущества достигаются при комбинировании АВТ (или ЭЛОУ-АВТ) с другими технологическими процессами, такими как газофракционирование, гидроочистка топливных и газойлевых фракций, каталитический риформинг, каталитический крекинг, очистка масляных фракций и т. д. 1 Технологический расчет 1.1 Характеристика перерабатываемой нефти Нефтегазоносность Оренбургской области связана с каменноугольными, девонскими и пермскими отложениями. Основные запасы нефти приурочены к каменноугольным отложениям. Запасы девонских отложений составляют около 20, а пермских - около 5 % от общин промышленных запасов нефти всей области. До 1969 г. было открыто свыше 40 нефтяным и нефтегазоносных месторождений, а также 15 чисто газовых. Все нефти являются в основном сернистыми и высокосернистыми. Содержание серы в большинстве из них составляет от 1,3 % и выше и доходит в некоторых нефтях до 5,0 % (красноярская и родинская нефти); при этом содержание смол силикагелевых колеблется от 8 до 25 %. Отличаются в этом отношении нефти таких вновь открытых месторождений как, Никольское, Бобровское окского надгоризонта и Пономаревское. В них содержание серы лежит в пределах от 0,8 до 1,1 %, а смол силикагелевых не превышает 5,0 %. Содержание парафина во всех нефтях колеблется в пределах от 2 до 6 %. Для всех исследованных нефтей выход светлых нефтепродуктов колеблется в больших пределах и составляет от 12 до 38 %, (фракции до 200 °С) и от 27 до 65 % (фракции до 350 °С). Бензиновые дистилляты нефтей Оренбургской области отличаются невысокими октановыми числами. Фракция 28-200 °С характеризуется октановым числом 34-48 в чистом виде и содержанием серы лежащим в пределах от 0,006 до 0,3 %. Таким образом, бензиновые фракции являются лишь компонентами автомобильных бензинов. Легкие керосиновые дистилляты при температуре начала кристаллизации -60 °С из большинства нефтей Оренбургской области обладают завышенным содержанием общей или меркаптановой серы. Керосиновые дистилляты, полученные из тархановской нефти по высоте некоптящего пламени (20-23 мм) отвечают требованиям ГОСТ на осветительные керосины. Аналогичные керосиновые фракции, выделенные из остальных нефтей, имеют высоту некоптящего пламени ниже 20 мм. Содержание серы в рассматриваемых фракциях всех нефтей выше требований, предъявляемых техническими нормами. Дизельные топлива и их компоненты разного фракционного состава имеют цетановые числа порядка 50-61 и температуру застывания, отвечающую требованиям ГОСТ на летние сорта топлив. Содержание серы в некоторых дизельных дистиллятах ряда нефтей очень высокое и достигает 1,7-2,3 %. Для получения топлив кондиционных качеств необходима специальная очистка. После карбамидной депарафинизации фракции 240-350 °С из пономаревской нефти могут быть получены компоненты зимних и арктических дизельных топлив с температурой застывания 58-60 °С. Из большинства нефтей области можно получить топочные мазуты марок 40, 100 и 200. Из родинской, пономаревской и султангуловской нефтей могут быть получены также флотские мазуты марок Ф-5 и Ф-12. Суммарное потенциальное содержание базовых дистиллятных и остаточных масел с индексом вязкости 85 и выше составляет 12-27 %. Самое большое содержание базовых масел (27 %) - в пономаревской нефти. Таблица 1.1 – Основные физико-химические свойства пономаревской нефти

Таблица 1.2 – Основные физико-химические свойства тархановской нефти

1.2 Расчет значений средних температур кипения, молярных масс и плотностей узких нефтяных фракций Для определения содержания узких фракций нефтей используются данные таблиц "Потенциальное содержание фракций в нефти", которые имеются в справочнике "Нефти СССР", т. 2. Содержание серы в смеси составит 1,14∙0,6+2,96∙0,4 =1,875 % масс. Таким образом, данная смесь нефтей является высокосернистой. Таблица 1.3 – Содержание узких фракций в пономаревской нефти

Таблица 1.4 – Содержание узких фракций в тархановской нефти

Содержание фракций в % масс. (асм) в смеси нефтей рассчитывается по формуле: асм=а1∙в1+а2∙в2, где а1, а2 – содержание одноименных фракций в каждой нефти, % масс.; в1, в2 – массовая доля нефтей в смеси. Содержание газа в смеси: 1,9 ∙ 0,6 + 0 ∙ 0,4 = 1,14 % масс. Содержание фракции н.к.-60 °С всмеси: 5,0 ∙ 0,6 + 1,5 ∙ 0,4 = 3,6 % масс. Содержание фракции 60-100 °С в смеси: 5,4 ∙ 0,6 + 3,5 ∙ 0,4 = 4,64 % масс. Содержание фракции 100-150 °С в смеси: 7,6 ∙ 0,6 + 5,2 ∙ 0,4 = 6,64 % масс. Содержание фракции 150-200 °С в смеси: 8,8 ∙ 0,6 + 5,8 ∙ 0,4 = 7,6 % масс. Содержание фракции 200-250 °С в смеси: 9,8 ∙ 0,6 + 6,4 ∙ 0,4 = 8,44 % масс. Содержание фракции 250-300 °С в смеси: 9,6 ∙ 0,6 + 7,2 ∙ 0,4 = 8,64 % масс. Содержание фракции 300-350 °С в смеси: 9,3 ∙ 0,6 + 7,4 ∙ 0,4 = 8,54 % масс. Содержание фракции 350-400 °С в смеси: 8,3 ∙ 0,6 + 7,5 ∙ 0,4 = 7,98 % масс. Содержание фракции 400-450 оС в смеси: 6,2 ∙ 0,6 + 7 ∙ 0,4 = 6,52 % масс. Содержание фракции 450-500 °С в смеси: 6,2 ∙ 0,6 + 4,8 ∙ 0,4 = 5,64% масс. Содержание фракции 500+ °С в смеси: 23,8 ∙ 0,6 + 43,7 ∙ 0,4 = 31,76 % масс. Содержание узких фракций в смеси нефтей приведено в таблице 1.5. Кроме того, рассчитываются значения средних ординат для каждой фракции. Средние ординаты фракций рассчитываются по формуле: Хср = (а0 + аƩ)/2, где ао,аƩ – суммарные выходы, соответствующие началу кипения и концу кипения каждой фракции. Расчет и значения средних ординат приведены в таблице 1.5. Таблица 1.5 – Содержание узких фракций в смеси нефтей

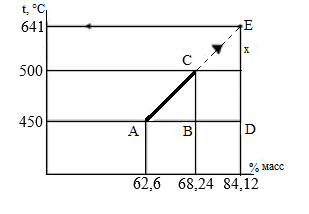

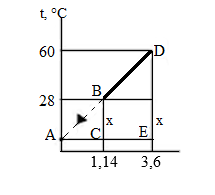

Рисунок 1.1— К расчету средней температурой кипения остатка Среднюю температуру кипения остатка (toст) можно рассчитать, используя подобные треугольники ABC и ADE.  Для данного случая AB = 68,24 – 62,6 = 5,64; AD = 84,12 – 62,6 = 21,52  отсюда 5,64 ⋅ х = (21,52 – 5,64) ⋅ 50, х = 141. tост.= 500 + х = 500 + 141 = 641 °С  Начало кипения нефти определяется пересечением луча, проведенного через точки [1,14 %; 28 °С] и [3,6 %; 60 °С] с нулевой ординатой. Рисунок 1.2 — К расчету температуры начала кипения нефтей Начало кипения нефтей (tнк) можно рассчитать, используя подобные треугольники АВС и АDЕ:  Для нашего случая AC = 1,14 (выход газа); AE = 3,6; BC = x; DE = x + (60 – 28) = x + 32.  отсюда 1,14 ⋅ х + 1,14 ⋅ 32 = 3,6 ⋅ х; х =  = 15 = 15tнк = 28 – х = 28 – 15 = 13 °С Плотность фракций рассчитывается по формуле:  = =  ∙ (0,58 + 0,12 ∙ (Xср)1/3), [3] ∙ (0,58 + 0,12 ∙ (Xср)1/3), [3]Для остатка перегонки плотность рассчитывается по формуле: ρост =  ⋅ [1 + 0,204 ⋅ (Xсум / 100)0,8], ⋅ [1 + 0,204 ⋅ (Xсум / 100)0,8], Рассчитаем значение плотностей  : : = 0,8568 ∙ (0,58 + 0,12 ∙ (1,8)1/3) = 0,622; = 0,8568 ∙ (0,58 + 0,12 ∙ (1,8)1/3) = 0,622; = 0,8568 ∙ (0,58 + 0,12 ∙ (5,92)1/3) = 0,683; = 0,8568 ∙ (0,58 + 0,12 ∙ (5,92)1/3) = 0,683; = 0,8568 ∙ (0,58 + 0,12 ∙ (11,0)1/3) = 0,730; = 0,8568 ∙ (0,58 + 0,12 ∙ (11,0)1/3) = 0,730; = 0,8568 ∙ (0,58 + 0,12 ∙ (18,68)1/3) = 0,770; = 0,8568 ∙ (0,58 + 0,12 ∙ (18,68)1/3) = 0,770; = 0,8568 ∙ (0,58 + 0,12 ∙ (26,7)1/3) = 0,804; = 0,8568 ∙ (0,58 + 0,12 ∙ (26,7)1/3) = 0,804; = 0,8568 ∙ (0,58 + 0,12 ∙ (35,24)1/3) = 0,834; = 0,8568 ∙ (0,58 + 0,12 ∙ (35,24)1/3) = 0,834; = 0,8568 ∙ (0,58 + 0,12 ∙ (43,83)1/3) = 0,859; = 0,8568 ∙ (0,58 + 0,12 ∙ (43,83)1/3) = 0,859; = 0,8568 ∙ (0,58 + 0,12 ∙ (52,09)1/3) = 0,881; = 0,8568 ∙ (0,58 + 0,12 ∙ (52,09)1/3) = 0,881; = 0,8568 ∙ (0,58 + 0,12 ∙ (59,34)1/3) = 0,898; = 0,8568 ∙ (0,58 + 0,12 ∙ (59,34)1/3) = 0,898; = 0,8568 ∙ (0,58+0,12 ∙ (65,42)1/3) = 0,911; = 0,8568 ∙ (0,58+0,12 ∙ (65,42)1/3) = 0,911; = 0,8568 ∙ (1 + 0,204 ∙ (68,24)0,8) = 0,986. = 0,8568 ∙ (1 + 0,204 ∙ (68,24)0,8) = 0,986.Молярная масса фракций рассчитывается, кг/кмоль, по формуле : Мi = 60 + 0,3 ∙ ti + 0,001 ∙ ti2 , [3] Рассчитаем значение молярной массы M для каждой фракции, кг/кмоль: M1 = 60 + 0,3 ∙ 37 + 0,001 ∙ 372 = 72 кг/кмоль M2 = 60 + 0,3 ∙ 80 + 0,001 ∙ 802 = 90 кг/кмоль M3 = 60 + 0,3 ∙ 125 + 0,001 ∙ 1252 = 113 кг/кмоль M4 = 60 + 0,3 ∙ 175 + 0,001 ∙ 1752=143 кг/кмоль M5 = 60 + 0,3 ∙ 225 + 0,001 ∙ 2252 = 178 кг/кмоль M6 = 60 + 0,3 ∙ 275 + 0,001 ∙ 2752 = 218 кг/кмоль M7 = 60 + 0,3 ∙ 325 + 0,001 ∙ 3252 = 263 кг/кмоль M8 = 60 + 0,3 ∙ 375 + 0,001 ∙ 3752 = 313 кг/кмоль M9 = 60 + 0,3 ∙ 425 + 0,001 ∙ 4252 = 368 кг/кмоль M10 = 60 + 0,3∙475 + 0,001 ∙ 4752 = 422 кг/кмоль M11 = 60 + 0,3 ∙ 641 + 0,001 ∙ 6412 = 663 кг/кмоль Таблица 1.6 – Характеристика узких фракций смеси нефти

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||