Установка очистки углеводородных газов от сероводорода растворам. Установка очистки углеводородных газов от сероводорода растворами этаноламинов

Скачать 285.57 Kb. Скачать 285.57 Kb.

|

|

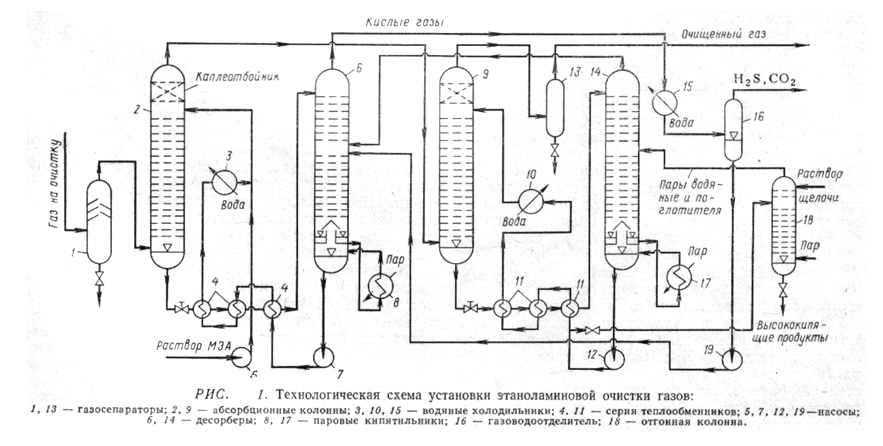

Установка очистки углеводородных газов от сероводорода растворами этаноламинов В Советском Союзе для очистки углеводородных газов от сероводорода наибольшее распространение получил процесс очистки моноэтаноламином (МЭА), а за рубежом чаще используют диэтаноламин (ДЭА) и совсем редко из-за малой поглотительной способности, — триэтаноламин (ТЭА). Если принять поглотительную способность по отношению к сероводороду у моноэтаноламина за 100 %, то у диэтанол-амина она составит 40 %, у триэтаноламина — меньше 15%. Правда, с повышением давления растворимость сероводорода быстрее увеличивается в три этаноламина, так что поглотительные способности при повышении давления абсорбции начинают выравниваться. Основными аппаратами этаноламиновой очистки газов являются абсорбер и десорбер колонного типа с насадкой или тарелками. Технологическая схема типовой установки очистки углеводородных газов от сероводорода и диоксида углерода раствором моно-этаноламина приведена на рис. VI-1. Производительность установки по сырью 170 тыс. т/год. СТАНОВКА ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА РАСТВОРОМ ЭТАНОЛАМИНАОсновными аппаратами этаноламиновой очистки газов являются абсорбер и десорбер колонного типа с насадкой или тарелками. Технологическая схема типовой установки очистки углеводородных газов от сероводорода и диоксида углерода раствором моно-этаноламина приведена на рис. 1. Производительность установки по сырью 170 тыс. т/год. Очистка газа проводится в две ступени. Поступающий на очистку газ попадает в сепаратор для отделения сопутствующего ему конденсата. Выходящий с верха сепаратора 1 газ направляется в низ абсорбционной колонны 2, где, поднимаясь вверх, он контактирует на тарелках (или насадке) с 15—17 %-ным водным раствором моноэтаноламина, подаваемого в колонну сверху. В колонне имеется 22—24 ситчатых тарелки (или 15 м насадки из колец Рашига). Насадочный абсорбер превосходит тарельчатый по скорости абсорбции и коэффициенту массопередачи в два раза. Температура в колонне 2 25—40 °С, давление 1,47—1,57 МПа. Частично очищенный газ выводится из колонны сверху и подается в низ абсорбционной колонны 9. На верх этой колонны вводится 10—12 %-ный раствор МЭА. Устройство колонны 9 аналогично устройству колонны 2; температура в колонне 9 20—40°С, давление 1,37— 1,47 МПа. Если нужно снизить содержание диоксида углерода до 0,001 % (об.), давление на II ступени очистки следует повысить до 2,45—2,94 МПа. Выходящий с низа колонны 2 насыщенный раствор МЭА нагревается в теплообменниках 4 до 80— 90 °С регенерированным раствором МЭА и поступает в десорбер 6. Десорбер представляет собой колонный аппарат, оборудованный 14—16 ситчатыми или желобчатыми тарелками и работающий при давлении 0,15—0,20 МПа. Низ колонны отгорожен глухой тарелкой, с которой раствор МЭА перетекает в кипятильник 8, где подогревается и с температурой около 130 °С возвращается в колонну 2 под глухую тарелку. В десорбере удаляются остатки сероводорода и диоксида углерода. Регенерированный раствор МЭА насосом 7 направляется в теплообменники 4, водяной холодильник 3 и с температурой 20—30 °С возвращается в колонну 2. Туда же насосом 5 подается свежий раствор МЭА. Очищенный углеводородный газ, выходящий с верха абсорбционной колонны 9, проходит газосепаратор 13, затем выводится с установки. Насыщенный раствор МЭА с низа колонны 9 нагревается в теплообменниках 11 и проходит регенерацию в десорбере 14. Регенерированный раствор МЭА с низа десорбера 14 забирается насосом 12, прокачивается через теплообменники 11 и холодильник 10 и возвращается на абсорбцию в колонну 9. Низ десорбера 14 подогревается за счет тепла кипятильника 17. Выходящие с верха десорбера 14 сероводород и диоксид углерода направляются в десорбер 6. Вместе с десор-бированными H^S и СОд после I ступени очистки газы проходят водяной холодильник 15, где конденсируются водяные пары, и попадают в газоводоотделитель 16. С верха газосепаратора выводятся кислые газы (сероводород, диоксид углерода и примеси), а снизу — водный конденсат, который насосом 19 направляется в десорбер 6. В результате побочных реакций моноэтаноламина с диоксидом углерода и присутствующими в углеводородном газе кислородом, сероуглеродом, тиооксидом углерода и другими соединениями образуется сложная смесь, имеющая высокие температуры кипения. С сероводородом, например, в присутствии кислорода образуется тиосульфат, не регенерируемый в условиях очистки моноэтаноламином. Количество образующихся побочных продуктов примерно 0,5 % (масс.) на циркулирующий раствор МЭА. Во избежание накопления в системе нерегенерируемых продуктов часть раствора МЭА с низа дееорбера 14 насосом 12 направляется на разгонку в колонну 18 (часто вместо колонны ставят периодически действующий перегонный куб), куда подается раствор щелочи. Выделившиеся при разгонке водяные пары моноэтаноламина возвращаются в десорбер 14, остаток высококипящих продуктов сбрасывается в канализацию. Температура в отгонной колонне вверху 170°С, внизу 200°С; часто разгонку ведут в вакууме.  Расходные показатели установки очистки моноэтаноламином производительностью по сырью 170 тыс. т в год:

Содержание сероводорода и оксида углерода в газе до и после очистки:

Жирный газ, состоящий преимущественно из предельных углеводородов, поступает с установок первичной переработки нефти AT и АВТ, гидрокрекинга, каталитического риформинга и некоторых других. Жирный газ, состоящий из непредельных углеводородов, поступает с установок каталитического и термического крекинга, пиролиза и коксования. Состав сырья определяет режим процесса, причем это влияние состава сырья одинаково при фракционировании предельных и непредельных углеводородов. Наибольшее влияние на работу фракционирующего абсорбера оказывает изменение концентрации углеводородов Q — Сз в жирном газе. Например, с повышением содержания углеводородов Сз в сырье необходимо увеличить расход абсорбента на 10—15 % (масс.). Кроме того, следует повысить расход водяного пара в подогревателе колонны для отпаривания большего количества пропана и усиления режима охлаждения при конденсации паров с верха этой колонны, а также перевода питания колонны на лежащие выше тарелки. Технологическая схема установки приведена на рис. VI-2. Компримированный в две ступени (на схеме не показано) до давления 1,2—2,0 МПа жирный газ поступает в среднюю часть фракционирующего абсорбера 3. Несколькими тарелками выше из резервуарного парка сырьевым насосом подается по одному из трех вводов (в зависимости от содержания пентановых углеводородов) нестабильный бензин. Обычно в абсорбере 3 имеется 40—50 тарелок, распределенных примерно поровну между абсорбционной и десорбционной секциями. Из используемых в абсорберах тарелок наиболее эффективными являются клапанные. Применение секционирования тарелок, уменьшающего эффект поперечного перемешивания, и внедрение прямоточного взаимодействия фаз позволяет в 2—3 раза повы сить производительность оборудования. Давление во фракционирующем абсорбере — от 1,2 до 2,0 МПа. С верха абсорбера 3 уходит сухой газ с содержанием углеводородов Cg —Сд не более 10—15 % (об.). В сепараторе 4 от него отделяется конденсат, а сухой газ направляется в заводскую топливную сеть. Абсорбер оборудован системой циркуляционных орошений для съема тепла абсорбции. Тепло для отпа-ривания углеводородов Q — Cg подается в низ абсорбера с помощью «горячей струи». Для этого продукт с низа абсорбера забирается насосом 1, проходит один поток трубчатой печи 5 и вводится в абсорбер 3 под первую ректификационную тарелку. Регенерированный абсорбент (ненасыщенный стабильный бензин) через теплообменник 6 и холодильник 2 подается на верх абсорбера в один из трех вводов (в зависимости от содержания углеводородов Ci — Cg в жирном газе и во избежание уноса абсорбента). Деэтанизированный бензин, насыщенный фракциями С3 — Сд, после подогрева в теплообменнике 6 подается по одному из трех вводов в стабилизационную колонну 7 для отделения сжиженного газа — рефлюкса (углеводороды —пропан, бутан и пентан). Пары рефлюкса (головная фракция стабилизации) с верха колонны 7, сконденсировавшись в холодильнике 2, поступают в приемник 9. Тепло для отпаривания легких углеводородов от стабильного бензина вводится в низ колонны «горячей струёй». Для этого бензин с низа этой колонны забирается насосом 1, и часть его нагревается в змеевиках трубчатой печи 5 (второй поток) и поступает под нижнюю ректификационную тарелку колонны 7 (другая часть стабильного бензина направляется на орошение абсорбера 3). Часть конденсата из приемника 9 подается насосом на орошение колонны 7, а избыток — в ректификационную колонну 10 для выделения фракции Сз. В этой колонне пропановая фракция отделяется от изобутен-бутан-пентановой. Пары ее после конденсации в аппарате воздушного охлаждения 8 поступают в приемник 9. Часть фракции Cg через холодильник 2 выводится в товарный парк, а основное количество служит орошением, подаваемым на верх колонны 10. Тепло в низ этой колонны подводится с помощью подогревателя 11, в трубное пространство которого подается водяной пар. Продукт из подогревателя направляется в колонну 12 для отделения изобутан-бутановой фракции от пента-новой. Низ колонны 12 также снабжен подогревателем-кипятильником 11, из которого через холодильник 2 в сырьевой парк отводится пентановая фракция. Пары изобутан-бутеновой фракции, сконденсировавшись в аппарате воздушного охлаждения 8 и конденсаторе 2, поступают в приемник 9, откуда часть конденсата идет на орошение колонны 12, а остальное количество — на питание колонны 13. В колонне 13 отделяется изобутановая фракция; пары ее конденсируются в аппаратах 8 и 7, стекают в приемник 9 и, охладившись в холодильнике 2, направляются в товарный парк. Бутановая фракция откачивается из кипятильника 11 через холодильник 2. Технологический режим АГФУ проектной мощности 417 тыс. т/год и характеристика аппаратов:

Примечания: 1. Для получения индивидуальных фракций высокой степени чистоты (99,9 % об.) необходимо большое число ректификационных тарелок (до 200 и выше). Поэтому сооружают две колонны, работающие по одноколонной схеме, причем подогреватель имеется только у первой колонны, а конденсатор-холодильник, сборник и ввод орошения — у второй. 2. Увеличение давления во фракционирующем абсорбере с 1,0— 1,5 до 4,0 МПа и снижение температуры с 35—40 до минус 15—40 °С позволяет получить из сухого шза утановую фракцию и обеспечить более полное извлечение пропана (содержание пропана в сухом газе — не более 2—3 "/с об.). 3. Особенностью приведенной схемы АГФУ является совмещение стабилизации бензина с абсорбцией газа и то, что здесь абсорбентом служит стабильный бензин. |