УСТРОЙСТВО, НАЗНАЧЕНИЕ, КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ КШМ И ЕГО ДЕТАЛЕЙ. 3 вопроса. Устройство, назначение, конструктивные особенности кшм и его деталей

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

|

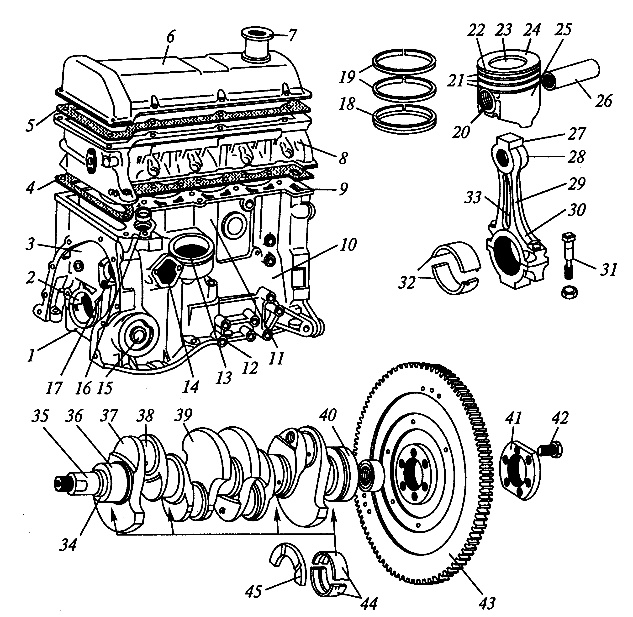

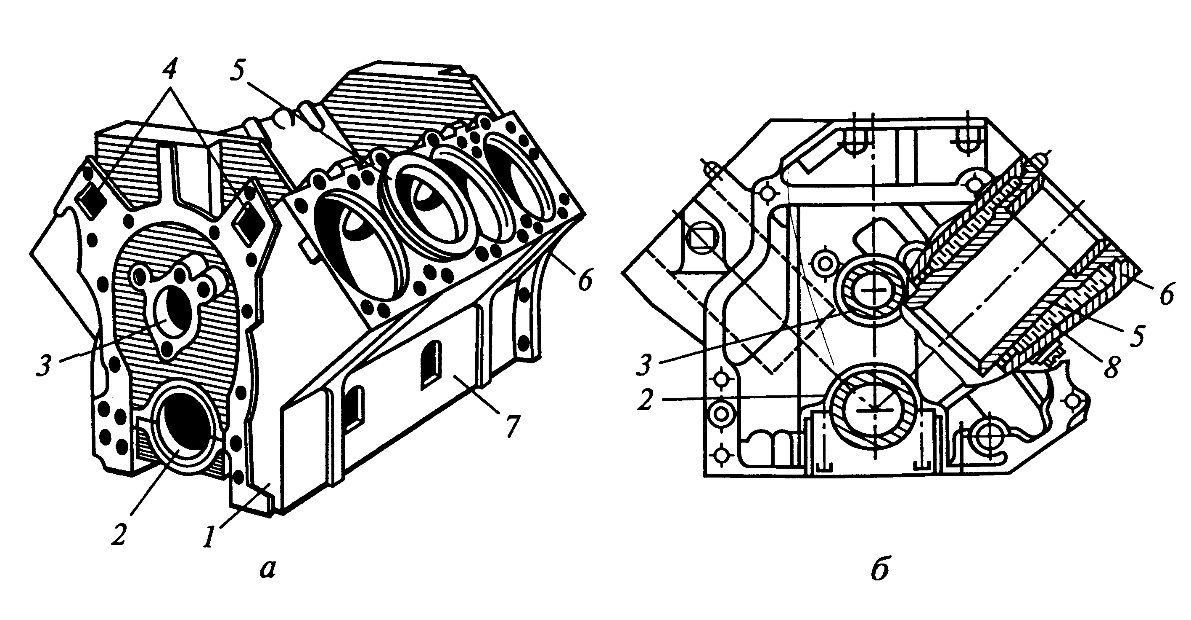

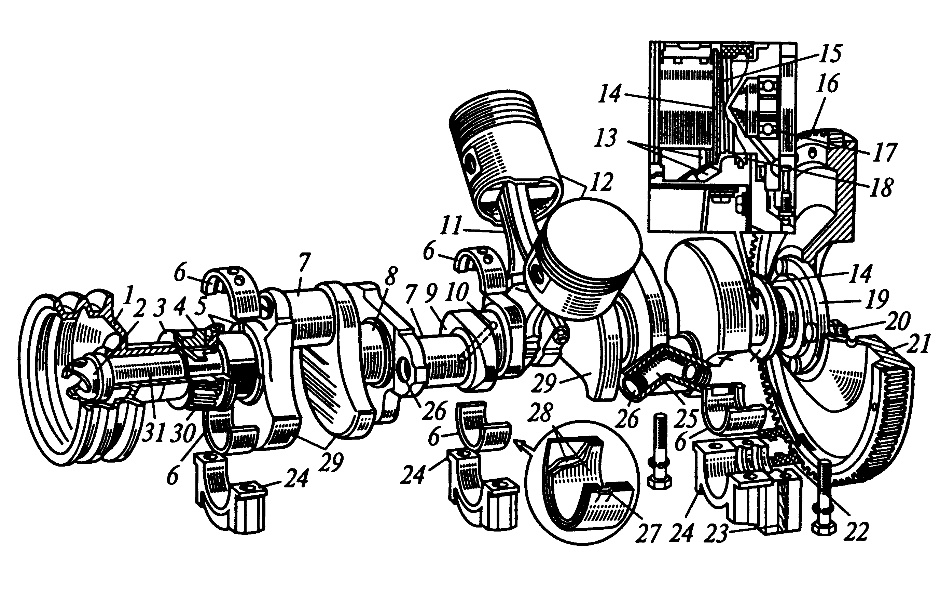

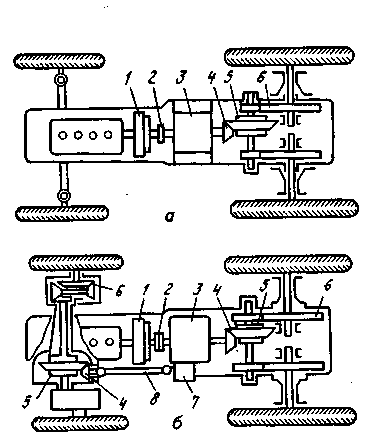

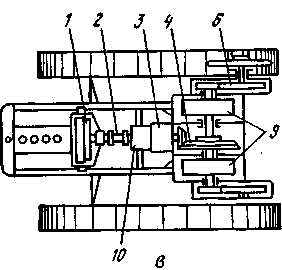

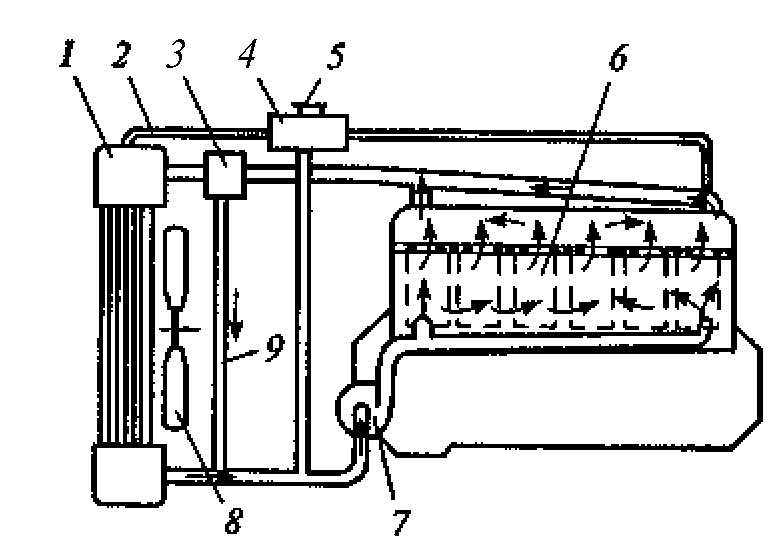

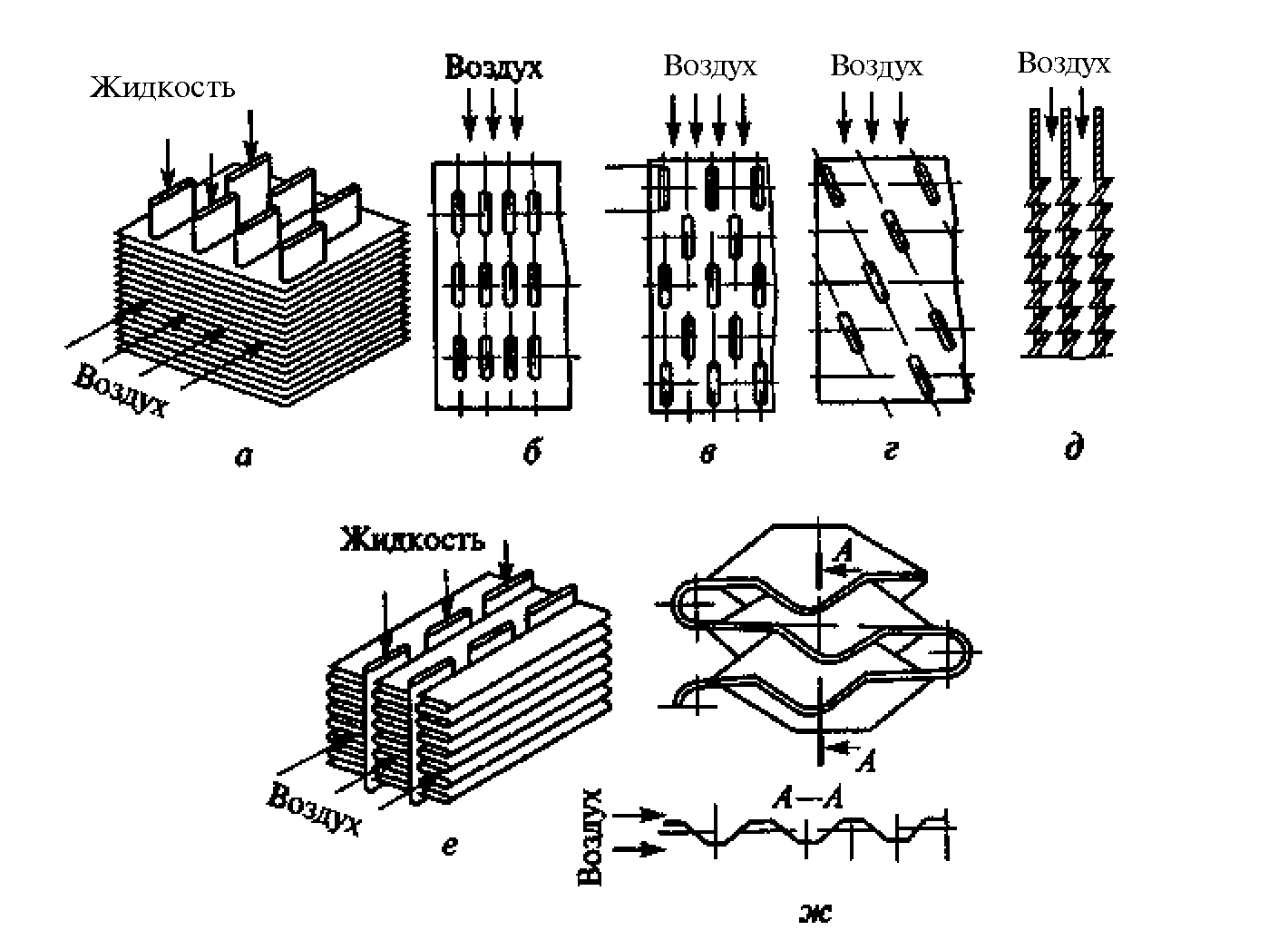

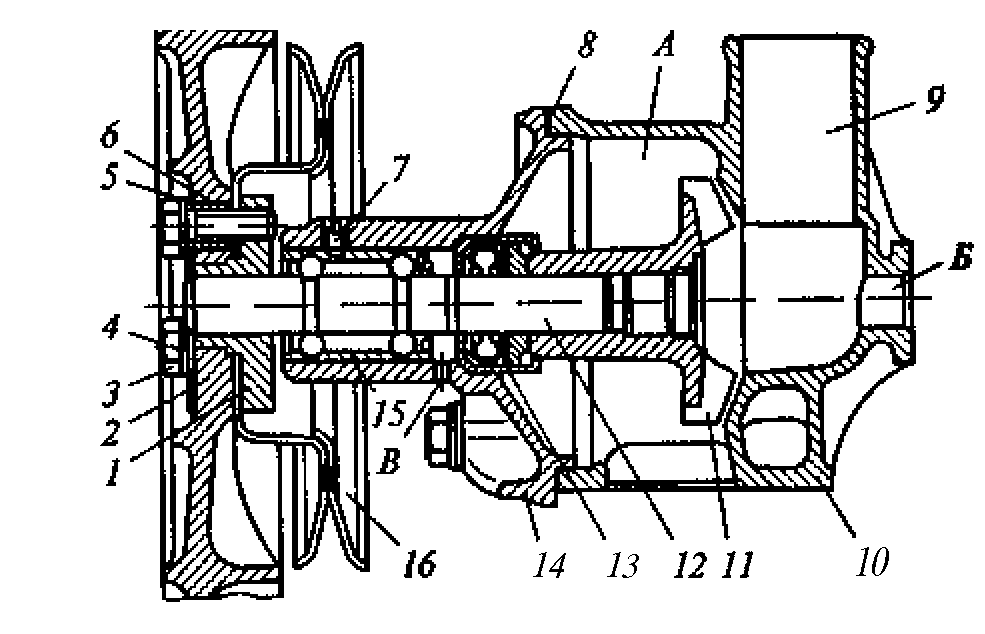

УСТРОЙСТВО, НАЗНАЧЕНИЕ, КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ КШМ И ЕГО ДЕТАЛЕЙ 1 Назначение и классификация КШМ Изменяет поступательное движение поршня под действием энергии газов от сгоревшего топлива во вращательное движение вала во время рабочего хода и вращательное движение вала в поступательное движение поршня во время подготовительных ходов (тактов). Классификация КШМ по различным признакам приведена на рисунке 1, а схемы их компоновок – на рисунке 2.  Рисунок 1 – Типы кривошипно-шатунных механизмов 2 Общее устройство и работа КШМ КШМ (рисунок 2) состоит из двух групп деталей: неподвижных и подвижных. К неподвижным относятся: блок цилиндров и головки блока, выполненные путем отливки из чугуна или алюминиевого сплава. В блок могут устанавливаться гильзы, что повышает срок службы наиболее сложной и дорогой детали ДВС – блока. К подвижным деталям относятся: поршни, поршневые пальцы и кольца, шатуны и их подшипники, коленчатый вал и маховик. При работе КШМ давление газов в камере сгорания передается через поршень и шатун на коленчатый вал, который вращается.  1,6 – крышки; 2 – опора; 3,9 – полости; 4,5 – прокладки; 7 – горловина; 8 – головка цилиндров; 10 – картер; 11 – блок цилиндров; 12,13,14,15 и 16 – приливы; 17,33 – отверстия; 18,19 – поршневые кольца; 20 – бобышка; 21 – канавки; 22 – головка; 23 – днище; 24 – поршень; 25 – юбка; 26 – поршневой палец; 27 – шатун; 28,30 – головки; 29 – стержень; 31,42 – болты; 32,44 – вкладыши; 34 – коленчатый вал; 35,40 – концы; 36,38 – шейки; 37 – щека; 39 – противовес; 41 – шайба; 43 – маховик; 45 – полукольцо Рисунок 2 – Кривошипно-шатунный механизм двигателей легковых автомобилей 3 Назначение и устройство узлов и деталей КШМ Базовая деталь ДВС,(рис. 3) блок является основой двигателя, на которую монтируются все остальные детали, узлы, механизмы и системы.  а – общий вид; б – вид сзади; 1 – блок картер; 2 – гнездо для коренного подшипника; 3 – отверстие под подшипник распределительного вала; 4 – каналы охлаждающей жидкости; 5 – вставные гильзы цилиндров; 6 – корпус блока цилиндров; 7 – картер блока; 8 – рубашка (полость) охлаждения Рисунок 3 – Блок цилиндров V-образного двигателя Коленчатый вал (рис. 4) с подшипниками и маховиком воспринимает усилие от шатунов и получает вращательное движение, передаваемое далее на трансмиссию.  1 – шкив; 2 – храповик; 3 – маслоотражатель; 4 – упорная шайба; 5 – упорное кольцо; 6 – вкладыш коренного подшипника; 7 – шатунная шейка; 8 – коренная шейка; 9 – щека; 10 – канал для подвода масла; 11 – шатун; 12 – поршень; 13 – сливные (дренажные) отверстия; 14 – маслосбрасывающий гребень; 15 – маслоотгонная канавка; 16 – зубчатый венец маховика; 17 – шарикоподшипник; 18 – сальник; 19 – фланец; 20 – болт; 21 – маховик; 22 – резиновая прокладка; 23 – деревянные уплотнители; 24 – крышка подшипника; 25 – масляная полость; 26 – заглушка; 27 – выступ; 28 – слой антифрикционного покрытия; 29 – противовес; 30 – шестерня газораспределения; 31 – передний конец коленчатого вала Рисунок 4 – Коленчатый вал с маховиком ОБЩЕЕ УСТРОЙСТВО, НАЗНАЧЕНИЕ, СРАВНЕНИЕ И ОТЛИЧИЯ ТРАНСМИССИИ ТРАКТОРОВ Во время движения трактора и автомобиля внешнее сопротивление постоянно меняется в больших пределах. Это объясняется колебаниями удельного сопротивления почвы и загрузки рабочих органов машин, изменениями сопротивления качению колес и их сцепления с грунтом или дорогой, дополнительными подъемами или уклонами. Соответственно этому требуется менять вращающий момент, подводимый к ведущим колесам (звездочка), как для преодоления возросших сопротивлений, так и более полного использования мощности двигателя, получения высокой производительности при наименьшем расходе топлива. Кроме того, в зависимости от условий возникает необходимость в остановке трактора или автомобиля или изменении направления их движения. Поэтому в тракторе и автомобиле используется рад механизмов и узлов, называемых трансмиссией. Трансмиссия служит для передачи вращающего момента двигателя ведущим колесам трактора (автомобиля), а также используется для передачи части мощности двигателя агрегатируемой с трактором машине. С помощью трансмиссии можно изменить вращающий момент и частоту вращения ведущих колес по значению и направлению. По способу изменения вращающего момента трансмиссии делят на ступенчатые, бесступенчатые и комбинированные. Ступенчатые изменяют вращающий момент с интервалом, кратным передаточному числу передач (ступени). Они состоят из зубчатых колес, шарниров и муфт различных типов. Бесступенчатые обеспечивают непрерывное и автоматическое изменение крутящего момента в зависимости от внешних сопротивлений. К бесступенчатым передачам относятся фрикционные (механические), электрические и гидравлические. Комбинированные трансмиссии представляют собой сочетание ступенчатых механических передач с бесступенчатыми. По принципу действия трансмиссии могут быть механические, электрические, гидравлические и комбинированные (гидромеханические, электромеханические и т. п.).  Механическая передача, широко применяемая в современных тракторах и автомобилях, включает в себя муфту сцепления, промежуточное соединение, коробку передач, главную передачу, дифференциал, конечные передачи (рис. 1, а). Р  ис. 1. Схема трансмиссий тракторов: ис. 1. Схема трансмиссий тракторов:а — колесного с задним ведущим мостом; 6—колесного с передним и задним ведущими мостами; в — гусеничного; 1 — муфта сцепления; 2—промежуточное сцепление; 3 — коробка передач; 4— главная передача; 5 —дифференциал; 6— конечная передача; 7— раздаточная коробка; 8— карданная передача; 9— механизмы поворота; 10— специальный механизм В колесных тракторах с обоими ведущими мостами (типа МТЗ-82) дополнительно устанавливают раздаточную коробку, карданную передачу, а также главную передачу, дифференциал и конечную передачу переднего ведущего моста (рис..1, б). Гусеничные тракторы оснащают механизмами поворота (рис.1, в) и при необходимости увеличителем вращающего момента, ходоуменыиителем и др. Изменение передаточного числа механической ступенчатой трансмиссии происходит в коробке передач при введении в зацепление зубчатых колес с разным числом зубьев. Ступенчатые коробки передач имеют наборы зубчатых колес, позволяющие получить в современных автомобилях 4—5 ступеней, а в тракторах — до 24 и более с разными передаточными числами. Механические трансмиссии имеют высокий КПД и сравнительно низкую стоимость. Однако в них частота вращения регулируется ступенчато. Электрическая трансмиссия состоит из генератора постоянного тока, который получает вращение от двигателя внутреннего сгорания. Вырабатываемая генератором электрическая энергия поступает к тяговым электродвигателям, которые устанавливают в ведущих колесах или звездочках, и приводит их во вращение. Преимущества этой трансмиссии — легкость передачи энергии и бесступенчатость регулирования, недостатки — низкий КПД, большая масса агрегатов, сравнительно высокая стоимость. Гидравлическая трансмиссия в качестве основного элемента имеет гидравлическую передачу. Под гидравлической передачей понимают устройство, предназначенное для передачи механической энергии посредством жидкости. Различают гидростатические (объемные) и гидродинамические передачи. Гидравлическая трансмиссия с гидростатической передачей состоит из насоса, распределительного устройства, гидролиний и моторов, расположенных в ведущих колесах. Масло под рабочим давлением от насоса, приводимого в действие двигателем, поступает в распределительное устройство, от которого направляется к приводным моторам ведущих колес трактора или автомобиля. К недостаткам этой трансмиссии следует отнести низкий КПД, большую массу агрегатов, необходимость высокой точности изготовления и обеспечения высокой герметичности. Гидромеханическая трансмиссия состоит из механической трансмиссии и гидродинамической передачи: гидромуфты или гидротрансформатора. Гидродинамическая передача основана на использовании кинетической энергии жидкости, т. е. передаче энергии за счет динамического напора жидкости. Преимущества трансмиссии: бесступенчатое регулирование скорости движения в пределах ступеней, меньшие динамические нагрузки на детали трансмиссии, лучший разгон и большая плавность движения. К недостаткам такой трансмиссии следует отнести сравнительно невысокий КПД, сложность конструкции и большую массу. Электромеханическая трансмиссия имеет электрическую передачу, состоящую из генератора и электродвигателя постоянного тока. Электрическая передача, как и гидродинамическая, автоматически и бесступенчато изменяет вращающий момент и скорость движения в соответствии с сопротивлениями движению. Однако этой трансмиссии свойственны низкий КПД, увеличенная масса и большая стоимость. РЕГУЛИРОВКА, ЕЕ НАЗНАЧЕНИЕ, ВЛИЯНИЕ НА РАБОТУ СИСТЕМЫ ОХЛАЖДЕНИЯ Система охлаждення предназначена для обеспечения оптимального и стабильного теплового состояния двигателя на любом режиме его работы путем принудительного отвода теплоты от его деталей. Нарушение теплового режима работы двигателя негативно сказывается на работе всех его систем и механизмов. К системе охлаждения предъявляются следующие требования: Автоматическое поддержание температурного режима двигателя, независимо от режима его работы и внешних условий. Быстрый прогрев двигателя до рабочих режимов. Длительное сохранение температуры двигателя после его остановки. Малые энергетические затраты, связанные с приводом злементов системы охлаждения. Небольшие масса и габариты при приемлемой стоимости производства и эксплуатации. В зависимости от вида теплоносителя, с помощью которого осуществляется отвод теплоты от двигателя, различают жидкостныеи воздушныесистеми охлаждения. Жидкостная система охлаждения В автотракторных двигателях применяют жидкостные системи закрытого типа с принудительной циркуляцией охлаждающего геплоносителя.  Рисунок 1 Схема системы охлаждения: 1 – радиатор; 2 – паровоздушная трубка; 3 – термостат; 4 – расширительный бачок; 5 – пробка расширительного бачка; 6 – рубашка охлаждения блока цилиндров; 7 – насос; 8 – вентилятор; 9 – обводной трубопровод. Она состоит из жидкостного и воздушного трактов. Жидкостный трактсистемы включает (рис.1): Рубашка 6охлаждения блока цилиндров. Термостат 3. Радиатор 1. Жидкостный насос 7. Расширительный бачок 4. Трубопроводы. Воздушный трактсистемы состоит из радиатора 1, вентилятора 8 инаправляющих злементов тракта. Закрытая система сообщается с атмосферой при большой разности давлений с помощью специальных клапанов. Такая система позволяет поднять давление в системе и температуру кипения охлаждающей жидкости и, тем самым, повысить рабочую температуру жидкости, что дает возможность уменьшить габариты радиатора. Регулирование температуры охлаждающей жидкости осуществляется изменением массового расхода горячего и холодного теплоносителей, циркулирующих в жидкостном и воздушном трактах системы. В жидкостном тракте роль регуляторов выполняют жидкостный насос и термостат. Последний организует циркуляцию охлаждающей жидкости по «большому» кругу через радиатор (наиболее интенсивное охлаждение), по «малому» кругу через обводной трубопровод 9,минуя радиатор, или частично по одному и другому кругу в зависимости от степени открытия регулирующего злемента.  Рисунок 2 Решетки охлаждения трубчато-пластинчатых радиаторов (а – приниципиальная схема; б – рядное расположение трубок; в - шахматное расположение; г – шахматное расположение под углом к воздушному потоку; д – охлаждающая пластина с отогнутыми просечками) и трубчато-ленточных радиаторов (е – принципиальная схема; ж – охлаждающая лента) Жидкостный насос подает жидкость в рубашку охлаждения. Наиболее распространены одноколесные центробежные насоси(рис. 3), имеющие 4...8 спиральных или радиальных лопаток.  Рисунок 3 Жидкостной насос: 1 – ступица вентилятора; 2 – вентилятор; 3 – болт; 4 – кольцо; 5 – пружинная шайба; 6 – дистанционная втулка; 7 – стопорный винт; 8 – прокладка; 9 – приемный патрубок; 10 – корпус; 11 – крыльчатка; 12 – вал; 13 – уплотнитель; 14 – крышка; 15 – шариковый двухрядный подшипник; 16 – шкив;А – полость насоса; Б – приемное отверстие шланга отопителя; В – контрольное отверстие. Министерство сельского хозяйства Российской Федерации Департамент образования, научно-технологической политики и рыбохозяйственного комплекса Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный аграрный университет» Экономический факультет Кафедра "Технические системы в АПК" КОНТРОЛЬНАЯ РАБОТА по дисциплине: «Технологии и системы машин в АПК» Выполнил: студент группы ЗИТСерв-20064 Головачев В.Г. Проверила: канд. техн. наук Назарова Е.А. Волгоград – 2023 |