ПЗ. В. М. Баутин и др.. М. Росинформагротех. Ч. II, 2003. 368 25

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

4.2 Основные технологические и прочностные расчетыЭлектродвигатель подбираем по двум параметрам: требуемой мощности и частоте вращения [21]. Требуемая мощность электродвигателя Nтр, кВтопределяется по формуле (4.1). (4.1) где - общий КПД привода. В качестве привода принимаем клиноременную передачу и червячный редуктор. , (4.2) где ŋкрп - КПД клиноременной передачи, ŋкрп=0,94; ŋчп - КПД червячной передачи, ŋчп =0,92; ŋпк - КПД подшипников качения, ŋпк=0,99; ŋо=0,94·0,92·0,992=0,848 Nтр=90/0,848=106 кВт Определим частоту вращения электродвигателя: n=60·f/p(4.3) где n – частота вращения двигателя, об/мин; f– частота тока, f=50 c-1; р – число пар полюсов; р=1…4 n=60 · 50/ 2=1500 об/мин По полученным данным Nтр=106 кВт, n=1500 об/мин, подбираем электродвигатель закрытый обдуваемый 4A280S2У3 [21]. Техническая характеристика электродвигателя приведена в таблице 4.2. Таблица 4.2 - Техническая характеристика электродвигателя

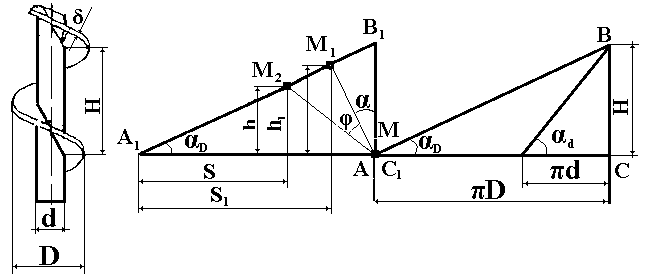

Наружный диаметр шнека D=100мм [22]. Согласно конструкторской разработки, в первой части шнека (1 зоне), шаг резьбы 30 мм, во второй части (2зоне) шаг резьбы 25 мм, в третьей части шнека (3 зоне) шаг резьбы 20 мм. Шаг витков шнека Н, мм: H=n·D(4.4) где n=0,2; 0,25; 0,3. Определяем предельный диаметр вала шнека dпр, м: , (4.5) где tgφ=f- коэффициент трения частицы о винтовую поверхность шнека, tgφ=0,3; На рисунке 3.4 представлен шнек, на котором указаны его основные параметры.  Рисунок 4.3 – Шнек и его развертка, основные параметры Используя рекомендации в соотношении диаметра шнека и вала для формователей a=D/d=1,2-1,5 рассчитываем диаметр вала шнека d, мм: (4.6) Определим угол подъема винтовой линии по внешней стороне шнека, αD,0: (4.7) Рассчитаем угол подъема винтовой линии по внутренней стороне шнека, αd,0: (4.8) Вычислим среднее значение угла подъема винтовых линий αср,0 витка шнека: (4.9) Определим коэффициент отставания частиц материала при работе шнека, kо: (4.10) Определим величину изгибающего момента Ми, Н·м в витке по внутреннему контуру, т.е. у вала шнека: (4.11) Выберем материал для изготовления шнека 12Х18Н10Т, допустимое напряжение при изгибе которой можно принять равным допустимому напряжению на растяжение, т.е. [σиз] =125 МПа Рассчитаем толщину витка шнека δ, мм преобразовав формулу: (4.12) или δ=2,9мм По конструктивным соображениям примем δ= 3 мм Определим площадь внутренней цилиндрической поверхности корпуса устройства Fв, м2 на длине одного шага: (4.13) Определим значение крутящего момента Мкр , Н·м при двух рабочих витках шнека (n=2): (4.14) Вычислим осевое усилие S, Н: (4.15) Определим нормальное напряжение в опасном сечении вала σсж, МПа: , (4.16) где F- площадь поперечного сечения вала шнека, м2\ Рассчитаем касательное напряжение в опасном сечении вала шнека τ, МПа: , (4.17) где Wp- полярный момент сопротивления поперечного сечения вала шнека Определим эквивалентное напряжение в опасном сечении вала шнека σэкв, МПа: (4.18) Эквивалентное напряжение для материала 12Х18Н10Т должно находиться в пределах допустимого значения [σ] =180 МПа. Исходя из условий работы формователя, длина шнека, разделена на зоны I1 = 360 мм; I2 = 180 мм; I3 = 180 мм. Определим число витков шнека m, шт: (4.19) Рассчитаем ширину витков шнека b ,м: (4.20) или b=17мм Используя формулы приведенные выше, произведем расчет основных параметров шнека для трех зон. Полученные данные сведем в таблицу 4.3 [22]. Таблица 4.3 – Основные параметры шнека

Продолжение таблицы 4.3

5 Показатели экономической эффективностиВ данном курсовом проекте предлагается осуществить совершенствование технологической линии производства экструдированного комбикорма для молочных коров, заменив шнек экструдера на другой шнек с разным шагом витков. В результате чего ожидается улучшение качественных показателей готового продукта и повышение производительности труда. После модернизации шнек экструдера будет состоять из четырех основных составных частей: вала и трех втулок с витками различного шага. Как известно, частой поломкой приводящей к остановке работы экструдера, лопнувший шнек, в следствии чего приходится заменять весь шнек, а это приводит к большим затратам на покупку нового шнека и простои в работе кормоцеха. Модернизированный шнек экструдера, состоящий из четырех основных частей, при поломке, требует замены только одной детали вышедшего из строя, что значительно сокращает затраты на покупку запасных частей. Т.е. при поломке одной секции витков, нет необходимости заменять остальные витки и шпильку. ЗаключениеВ выполненном курсовом проекте проведен расчет генплана с обоснованием структуры и системы содержания поголовья, рассчитана потребность стада в кормах и воде, вместимость навозохранилища. Произведен подбор машин для механизации процессов на ферме. В технологической части рассмотрены: технология, произведен расчет технологической линии и подбор необходимых для приготовления экструзии оборудования. В разделе “Конструкторская разработка” предложена модернизация шнека кормового экструдера. Модернизированная конструкция шнека экструдера, обеспечивает возможность регулирования скорости подачи материала в зоны, и как следствие уменьшение давления, за счет изменения шага витков шнека, а также углов наклона, шнек изготовлен из цельного вала из стали 12Х18Н10Т с разным шагом. Таким образом, в первой зоне должно быть создано наименьшее давление, шаг резьбы будет наибольшим, во второй зоне давление увеличивается, соответственно шаг резьбы уменьшается, в третьей зоне давление наибольшее, шаг резьбы наименьший. Конструкция нового шнека позволит регулировать скорость подачи материала в зоны, и, как следствие уменьшать давление материала на выходе из зон, что обеспечит повышение производительности экструдера и получение высококачественной продукции. Произведен расчет основных рабочих параметров вальцов. Список литературы1.Козлов А.Н. Технологические линии и машины для обработки кормов : справочный материал. Челябинск : ЧГАА, 2011. 2.Справочник инженера-механика сельскохозяйственного производства: учебное пособие. / В.М. Баутин [и др.]. М.: Росинформагротех. Ч. II, 2003. 368 3.Курсовое и дипломное проектирование по механизации животноводства : учебное пособие для вузов / Д.Н. Мурусидзе [и др.] М.: КолосС, 2006. 296 c 4.Механизация и технология производства продукции животноводства : учебник для вузов / В.Г. Коба [и др.]. М.: Колос, 2000. 528с. 5.Палецков Е.Н. Расчет и проектирование интенсивного производства продукции крупного рогатого скота : учеб. пособие для вузов. Челябинск : ЧИМЭСХ, 1986. 87 с. 6.Гриб, В. К., Боровик, С. Ф. Проектирование генеральных планов комплексов и ферм промышленного типа по производству молока, говядины и свинины. – Мн.: БИМСХ, 1989. 7.Братнец, Н. В. и др. Курсовое и дипломное проектирование по механизации животноводства. 1992. – М.: Колос. 8.Захаров, А. А. Применение теплоты в сельском хозяйстве. – Мн.: Агропромиздат, 1986. 9.Квасов, В. Т. Методические указания к выполнению раздела «Охрана труда» в дипломных проектах. – Мн.: БИМСХ, 1985. 10.Худощевский, В.Я., Николаева, А. Ф. Методические указания к расчету технологической карты по механизации производственных процессов на молочно товарных фермах при различных способах содержания коров с применением ЭЦВМ. – Мн.: БИМСХ, 1986. 11.Воробьёв, Н.A. “Плющение фуражного зерна вальцами с рифлено-ступенчатой рабочей поверхностью” диссертации на соискание ученой степени кандидата технических наук 2008. 12.И.С. Нагорский, А.Д. Селезнев, Я.А.Статьи в журналах: 1— Энергсберегающий способ заготовки фуражного зерна 13.Воробьёв / Агропанорама. 2006.-№1. С, 4-6. 2-А. Шило, И.Н. Современные технические. 14.Воробьёв, Н.А. /Инженерный вестник.-2007.-№1 .-С. 15-17. 4-А. 15.Воробьёв, Н.А. Теоретические исследования производительности вальцовой плющилки / Воробьёв, Н.А.// Агропанорама. - 2008. - №2. ПРИЛОЖЕНИЯ АГенеральный план, Кормоцех, Экструдер ПРИЛОЖЕНИЯ БСпецификации ТМЖГ.МЭК.00.000 ПЗ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||