ПЗ. В. М. Баутин и др.. М. Росинформагротех. Ч. II, 2003. 368 25

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

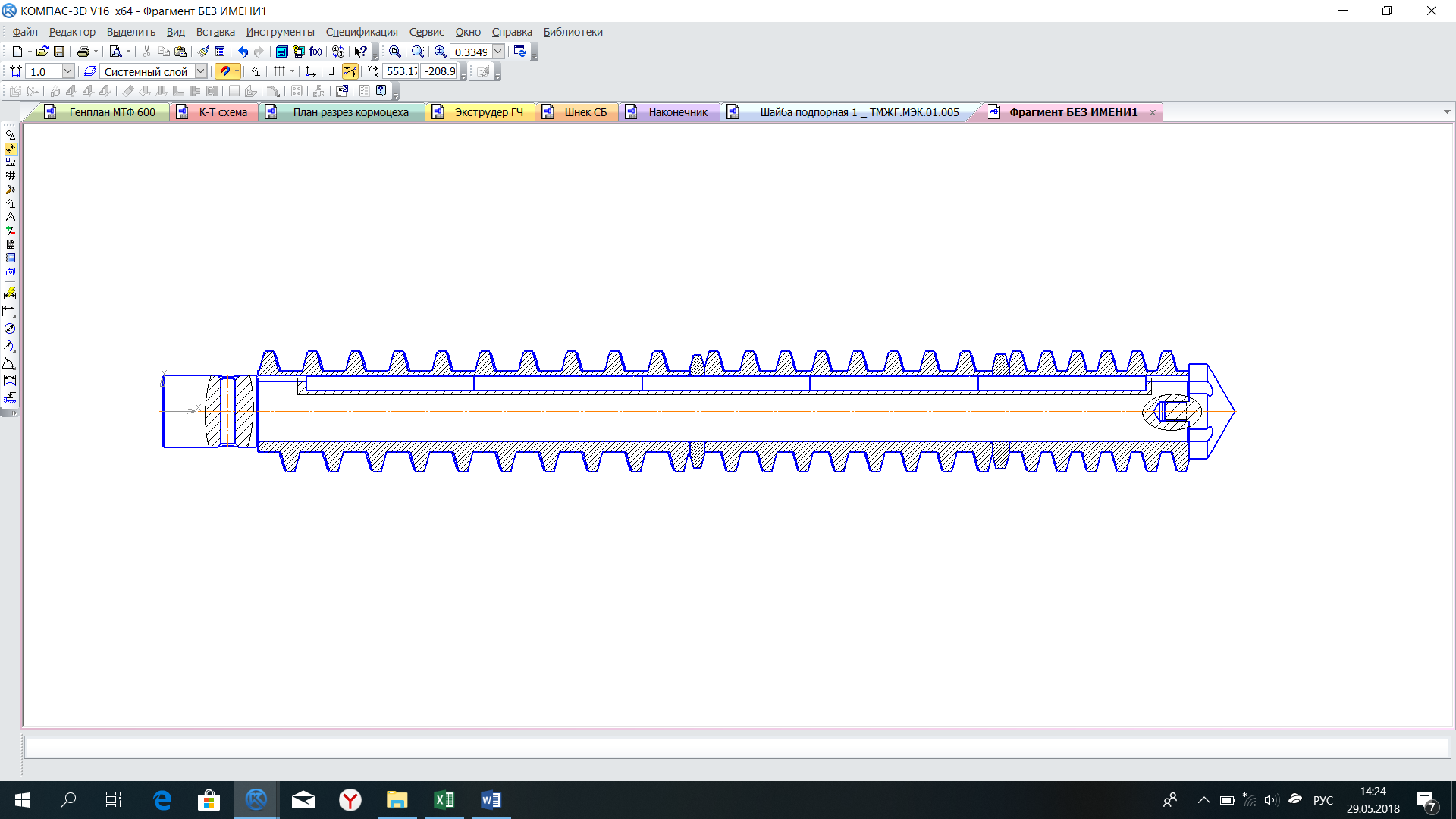

3.2 Расчет производительности экструдераКоличество экструзии в концентрированных кормах выбираем 25%.  , (т) (3.1) , (т) (3.1) , (т) , (т)При известной производительности экструдера Э-2500,  и необходимом объеме производства экструзии, определяем действительное время (ч) его работы: и необходимом объеме производства экструзии, определяем действительное время (ч) его работы:  , ч (3.2) , ч (3.2) 4 Разработка конструкции экструдера4.1 Обоснование выбора конструкторской разработкиКонструкторской разработкой данного курсового проекта является разработка конструкции шнека экструдера, предназначенного для производства экструдированного комбикорма для коров. В настоящее время в одношнековых экструдерах применяются в основном шнеки с нарезкой по всей длине и с постоянным шагом, равным наружному диаметру шнека. Недостатком в данном случае является невозможность регулирования угла наклона витков шнека по отношению к осевой линии. Следовательно, отсутствие возможности регулирования скорости подачи материала в зоны сжатия, транспортирования, гомогенизации, формования приводит к недостаточному или наоборот избыточному уплотнению материала в зонах и как следствие, снижению производительности экструдера и качеству получаемой продукции.  Рисунок 4.1 – Шнековая камера экструдера Шнековая камера разбита на три зоны, представленных на рисунке 3.1: зона загрузки 1; зона транспортирования, зона сжатия, зона гомогенизации 2 и зона формования 3. Разработаем конструкцию шнека экструдера, обеспечивающую возможность регулирования скорости подачи материала в зоны, и как следствие уменьшение давления, за счет изменения шага витков шнека, а также углов наклона, целесообразно изготовить шнек из цельного вала из стали 12Х18Н10Т с разным шагом [9]. Таким образом, в первой зоне должно быть создано наименьшее давление, шаг резьбы будет наибольшим, во второй зоне давление увеличивается, соответственно шаг резьбы уменьшается, в третьей зоне давление наибольшее, шаг резьбы наименьший. Конструкция нового шнека позволит регулировать скорость подачи материала в зоны, и, как следствие уменьшать давление материала на выходе из зон, что обеспечит повышение производительности экструдера и получение высококачественной продукции. При выборе конструкции экструдера, к ней предъявляют следующие технологические требования:

Сравнительная характеристика экструдеров представлена в таблице 3.1 Таблица 4.1 – Сравнительная характеристика экструдеров [10,11,12].

Продолжение таблицы 4.1

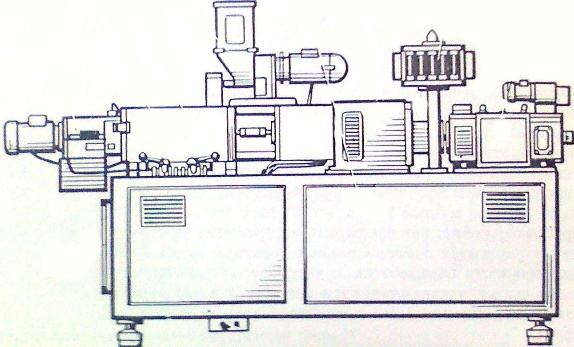

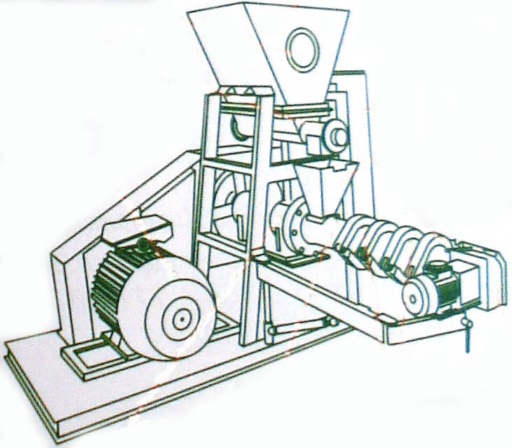

В результате сравнения различных экструдеров, выбираем экструдер Э-2500, в большей степени соответствует заданным технологическим требованиям. Разрабатываем к нему шнек из материала стойкого к агрессивным средам, для уменьшения давления, т.е. уменьшения вспучивания продукта на выходе из фильеры матрицы. Экструдер, изображенный на рисунке 3.3, содержит основание 1 с установленным на нем электродвигателем 2 и каркасом 3, в котором в двухсторонних подшипниковых опорах 4 и 5 расположен составной вал, состоящий из вала 6 и вала 7, скрепленных друг с другом шпилькой 8. На валу 6 установлен шкив 9, соединенный клиноременной передачей 10 со шкивом электродвигателя, а на валу 7, выступающем за пределы каркаса 3, жестко установлены при помощи штифтов 12 цилиндрические втулки 13 с винтовыми выступами на наружном диаметре и образующие совместно с разделяющими их коническими парозапорными шайбами 14 и конусной гайкой 15 в кольцевой проточке, на торце которой зацентрированы штифты 12. Единый шнек, вокруг которого размещен составной корпус, состоящий из стакана 16, закрепленного на каркасе 3, скрепленного с ним и состоящего из двух половинок стакана 17. На внутреннем диаметре стакана 16 выполнены равномерно расположенные по окружности продольные пазы 18, а на внутреннем диаметре стакана 17 установлены полукольцевые вставки 19 с аналогичными продольными пазами на внутренней поверхности. Со стаканом скреплена выпускная головка 20. На каркасе 3 установлен бункер 21 с заслонкой 22 и лопастной втулкой 23, приводимой во вращение путем отбора мощности от вала 6 посредством звездочек 24, 25 и цепной передачи 26. На резьбовом конце вала 7 установлена конусная втулка 27 с кольцевым зазором в отверстии корпуса выпускной головки 20 и конус этой втулки расположен встречно конусу гайки 15. На втулке 27 установлены: ножи 28 с возможностью перемещения вдоль оси втулки за счет паза в месте болта крепления, регулировочный болт 29 с контргайкой 30 и шариковым упором 31 в торец вала 7, расположенный коаксиально в этой втулке, при этом резьбовой конец вала 7 выполнен с левой резьбой, а болт 29 - с правой. Экструдер работает следующим образом: после заполнения бункера 21 зерном и включения электродвигателя 2 вращение от шкива 11 посредством клиноременной передачи 10 передается на шкив 9 и скрепленные друг с другом валы 6 и 7, которые вращают связанные с ними пакет шнековых втулок 13. Одновременно со звездочки 24 вращение через цепную передачу 26 и звездочку 25 передается на лопастную втулку 23, которая перемешивает зерно в бункере (предотвращая появление спекшейся зоны зерна). При открытой на необходимую величину заслонке 22 в нижней части этого бункера, это зерно через приемный лоток 32 подается в начальный участок шнековой части в корпусе 16, винтовые втулки (шнеки) 13 которой перемещают зерно до выпускной головки 20, при этом зерно перемешивается, размельчается в винтовых участках шнеков и продольных канавках 18 и 19 корпусов 16 и 17 соответственно, а также в зазорах между этими корпусами и коническими парозапорными шайбами 14, сжимается в конических кольцевых зазорах между гайкой 15 и корпусом головки 20 и конусным участком втулки 27 и корпусом головки 20 до 130 атмосфер и нагревается при этом до температуры 110-130 С [20]. При этом сжатая спекаемая масса, проходя через конический кольцевой зазор между втулкой 27 и корпусом головки 20, само центрирует эту втулку в отверстии, компенсируя радиальные нагрузки, которые возникают в однозаходном шнеке в процессе работы. Пройдя через эти встречно расположенные конические кольцевые зазоры, переработанный продукт выходит из выпускной головки и в результате резкого падения давления (1 атмосфера) испытывает состояние «взрыва» и во вспененном состоянии выходит наружу, где практически мгновенно застывает. Установленные на вращающейся конической втулке 27 ножи 28 измельчают вспененную массу, обеспечивая тем самым завершение получения готового продукта [20].  Рисунок 4.2 – Схема экструдера 1– основание; 2 – электродвигатель; 3 – каркас; 4,5 – подшипниковые опоры; 6, 7 – валы; 8 – шпилька; 9 – ведущий шкив ; 10 – клиноременная передача; 11 – ведомый шкив; 12 – штифт; 13 – шнек; 14 –парозапорная шайба; 15 – конусная гайка; 16, 17 – стакан; 18 – продольные пазы; 19 –полукольцевые вставки; 20 – выпускная головка; 21 – бункер; 22 – заслонка; 23 – лопастная втулка; 24, 25 – звездочки; 26 – цепная передача; 27 – конусная втулка; 28 – ножи; 29 –регулировочный болт; 30 – контргайка; 31 – шариковый упор; 32 – приемный лоток. | ||||||||||||||||||||