395 курсовыая. курсовая работа 395 - копия. В системе планово предупредительных ремонтов есть методы организации технического обслуживания и ремонта локомотивов

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

1. ВВЕДЕНИЕ Каждый локомотив в процессе его эксплуатации требует систематической проверки состояния оборудования для своевременного обнаружения, устранения и предотвращения возможных неисправностей. На железных дорогах России принята система технического обслуживания и текущих ремонтов для подержания локомотивов в работоспособном состоянии. Ремонт- совокупность технических мероприятий проводимых с целью восстановления первоначальных характеристик какого-либо технического устройства локомотива или локомотива в целом которые были утрачены в следствие износов или при возникновении нештатных ситуаций. В ремонтной практике различают 2 основных варианта системы технического обслуживания и ремонта: по наработке и по состоянию. Ремонт по наработке- локомотив изымается из эксплуатации при достижении определенной наработке, заданной заранее и независящей от технического состояния его оборудования. К этому типу относиться действующая система в ООО РЖД планово предупредительных ремонтов. Она позволяет объединить ремонтные операции различного оборудования и таким образом снижать продолжительность простоя локомотива. При этом осуществляется долговременное планирование программы и объема ремонтов различного вида, а также поставка необходимых запасных частей и материалов. Ремонт по состоянию- локомотив ставят в ремонт только в случае отказа какого либо устройства или при его состоянии, близком к отказу. При этом виде ремонта объем и периодичность ремонтных операций определяется в зависимости от фактического состояния оборудования локомотива. В системе планово предупредительных ремонтов есть методы организации технического обслуживания и ремонта локомотивов: Индивидуальный метод основан на возвращение снятых и отремонтированных деталей, узлов и агрегатов на тот же локомотив с которого их сняли. При агрегатном методе на ремонтируемый локомотив устанавливают заранее отремонтированы или новые детали, узлы и агрегаты из технического запаса. Агрегатный метод дает существенно сокращение простоя локомотив в ремонте, особенно эффективность обеспечивает крупно агрегатный метод, при котором предусматривается замена на ремонтах крупных узлов и агрегатов в сборе. Непременным условием агрегатного или крупно агрегатного метода ремонта является взаимозаменяемость деталей, узлов, агрегатов. В ОАО РЖД в ремонтных депо применяют следующие формы организации ремонтных работ: стационарная- локомотив в течении всего периода ремонта находиться на одном рабочем месте (стойле) оборудованном в соответствии с объемом и характером ремонтных работ, и обслуживается комплексной бригадой слесарей по установленной технологии. Поточная форма- при этой форме объем выполняемых работ разбивают на ряд технологически однородных, равных по суммарной трудоемкости частей и закрепляют их за специально оборудованными рабочими местами (постами) образующую единую поточную линию. Каждый пост обслуживается специализированной группой слесарей. В данной работе отражено организация технологии ремонта крана машиниста №394 №395 в объеме ТР-3 локомотивов. В данной работе я рассмотрел назначение, конструкцию и работу поездного крана машиниста условный №395 №394, а также его наиболее частые неисправности и методы устранения неполадок. 2. периодичность, сроки ремонта и контроля технического состояния локомотивов Система плановых работ по техническому обслуживанию и текущим ремонтам определяет порядок поддержания электровозов в работоспособном и исправном состоянии. При техническом обслуживании и текущих ремонтах должны выполняться требования настоящего Руководства, инструкций МПС и технической документации по эксплуатации комплектующих изделий. Плановые работы по техническому обслуживанию и текущим ремонтам включают в себя технические обслуживания (ТО-2, ТО-4) и текущие ремонты (ТР-1, ТР-2, ТР-3). Технические обслуживания предназначены: ТО-2 - для предупреждения появления неисправностей и поддержания электровоза в работоспособном и надлежащем санитарно - гигиеническом состоянии, обеспечивающем его бесперебойную работу и безопасность движения. Его должны проводить высококвалифицированные специалисты, знающие устройство электровоза и его оборудование; ТО-4 - для обточки бандажей колесных пар без выкатки их из-под электровоза с целью поддержания оптимального проката. ТО-5А - Проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги. ТО - 5Б Проводится с целью подготовки локомотива к отправке в недействующем состоянии в ремонт на завод или другое локомотивное депо, передачи на баланс других депо или передислокации. ТО - 5В Проводится с целью подготовки локомотива прибывшего в недействующем состоянии после постройки, после передислокации, или ремонта. ТО - 5Г Проводится с целью подготовки локомотива к работе после содержания в запасе или резерве железной дороги. Текущие ремонты (ТР-1, ТР-2, ТР-З) необходимы для восстановления основных эксплуатационных характеристик и работоспособности электровоза в соответствующих межремонтных периодах путем ревизии, ремонта и замены отдельных деталей, узлов и агрегатов, регулировки и испытания. Их должны выполнять комплексные и специализированные бригады локомотивных депо. СР - средний ремонт выполняется для восстановления исправности и частичного восстановления ресурса локомотив, он выполняется в базовом локомотивном депо ж.д. или на локомотиво - ремонтном заводе. КР - капитальный ремонт выполняется для восстановления эксплуатационных характеристик, исправности локомотива и для восстановления ресурса близкого к полному выполняется на локомотиво - ремонтном заводе. КРП - капитальный ремонт продления срока службы локомотива это ремонт при котором производится полная реконструкция и модернизация локомотива. Периодичность ТО-2 - через 48 ч; ТР-1, ТР-2 и ТР-3 - в соответствии с нормами, установленными техническими условиями на электровоз и приказом 10Ц. Таблица 1 - Среднесетевые и межремонтные пробеги между КР и ТР.

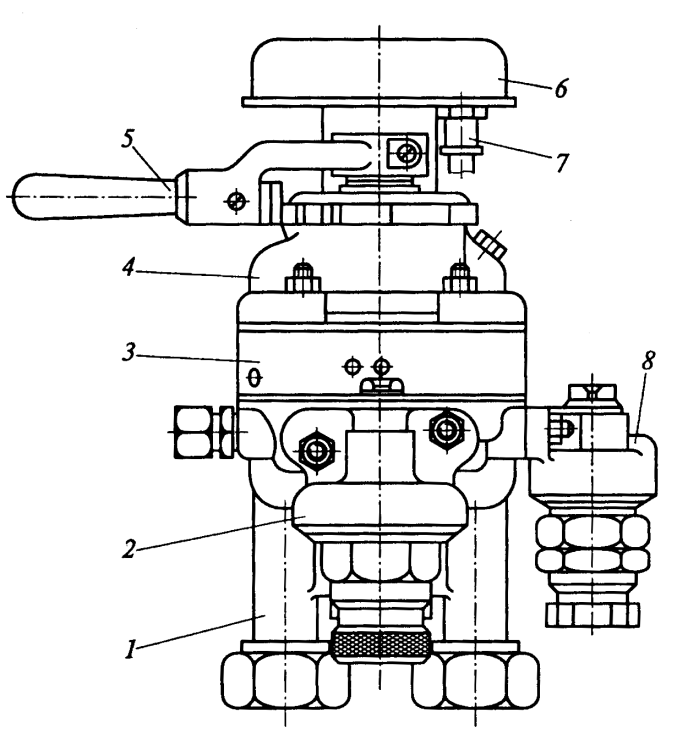

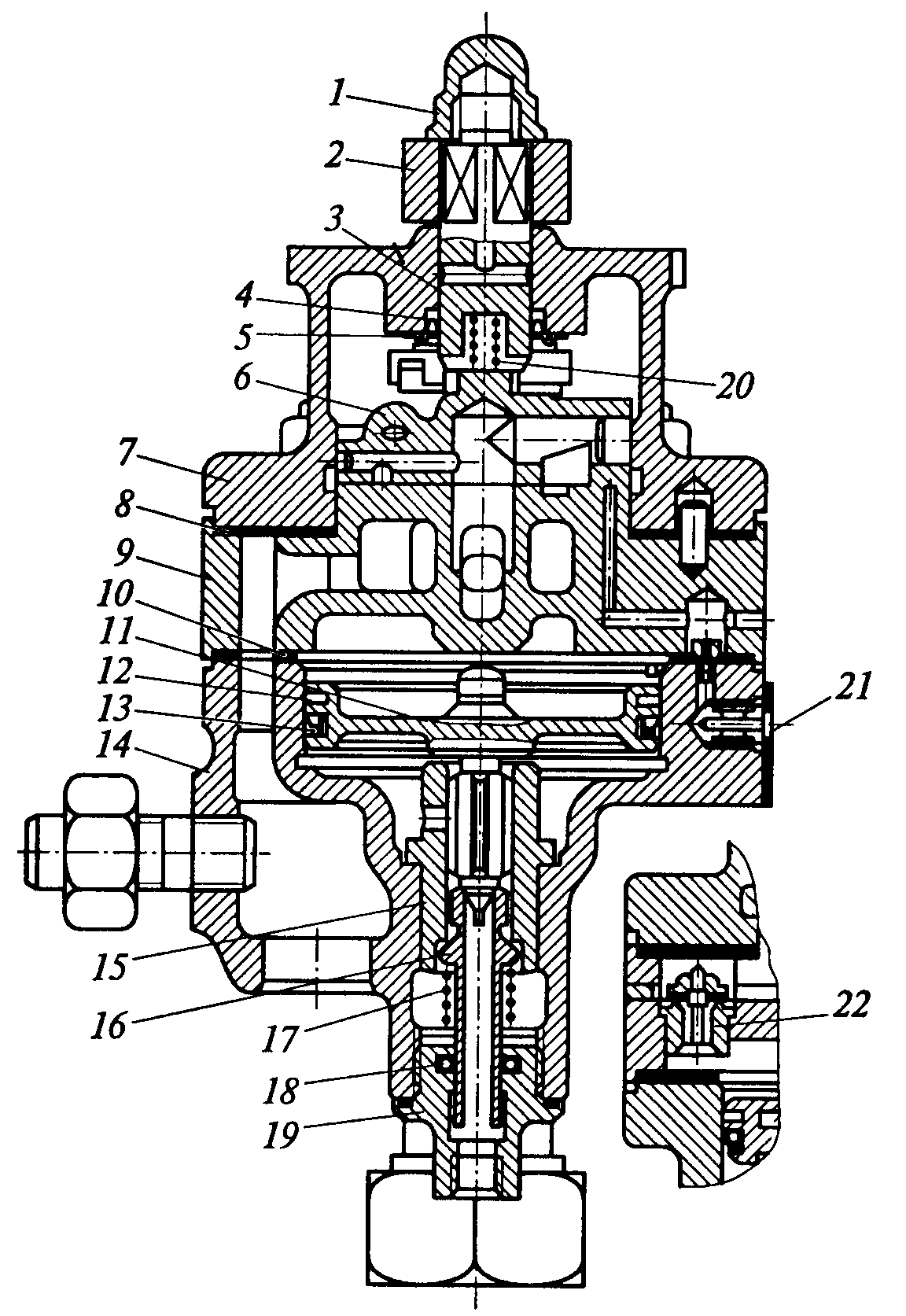

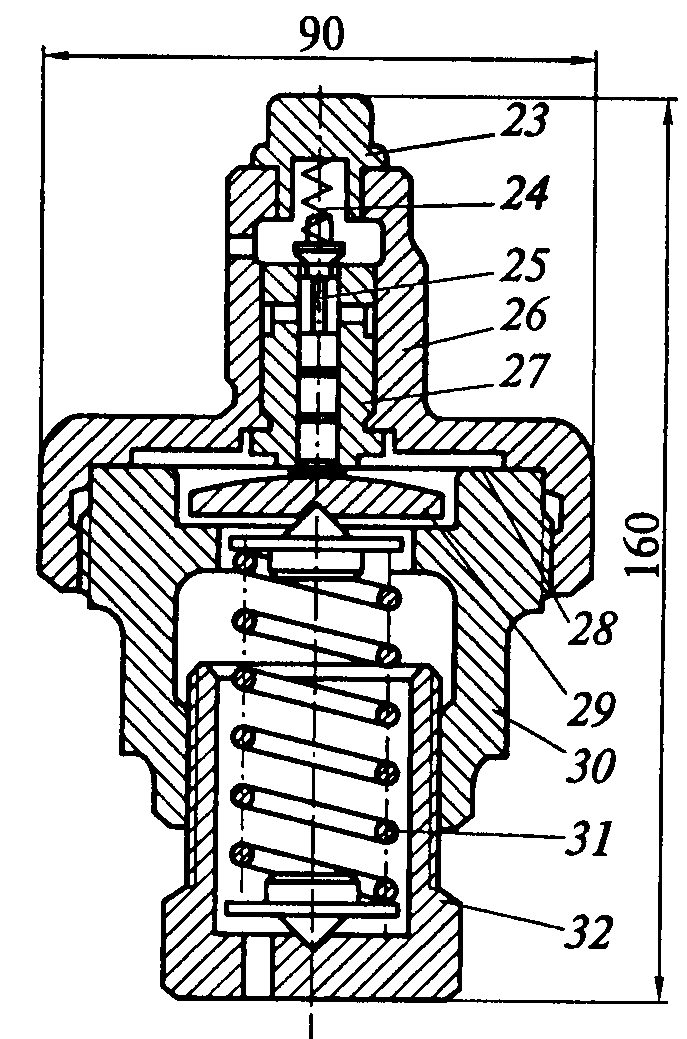

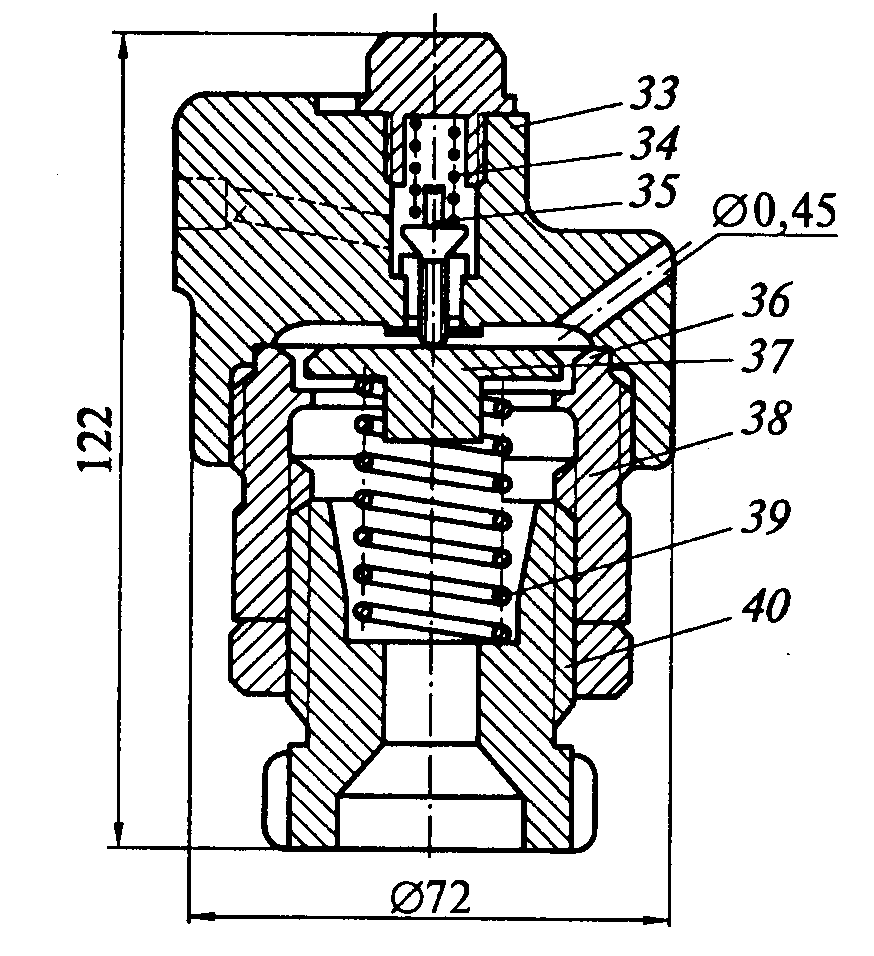

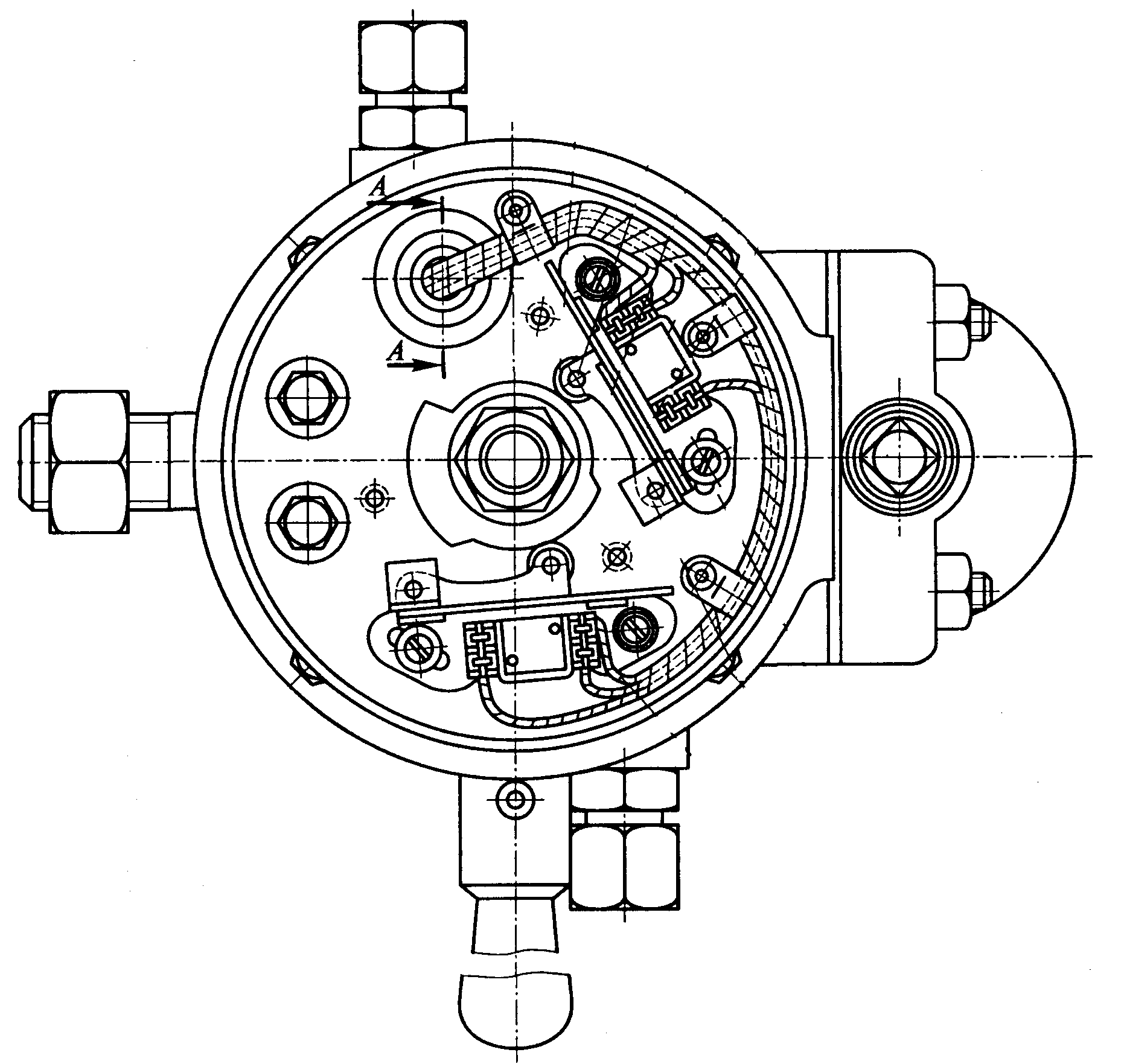

3. КРАТКАЯ ХАРАКТЕРИСТИКА КРАНА МАШИНИСТА 3.1 Назначение Краны машиниста предназначены для управления прямодействующими и непрямодействующими тормозами подвижного состава. К конструкции крана машиниста предъявляются следующие технические требования: для ускорения процесса зарядки и отпуска тормозов должно использоваться давление главных резервуаров; кран должен автоматически переходить с любого сверхзарядного давления в тормозной магистрали на зарядный уровень регулируемым темпом; при поездном положении ручки кран должен поддерживать требуемое заданное давление в тормозной магистрали; у крана должно быть положение перекрыши; желательно, два положения: с питанием и без питания утечек из тормозной магистрали; служебное торможение кран должен обеспечивать определенным темпом с любого уровня зарядного давления, как полное, гак и ступенчатое; отпуск тормозов должен быть полным и ступенчатым; при отпуске в поездном положении ручки крана должна быть автоматическая зависимость между значением начального скачка давления в тормозной магистрали и предшествовавшей ступенью торможения; при экстренном торможении кран должен обеспечивать прямое сообщение тормозной магистрали с атмосферой. 3.2. Конструкция поездного крана машиниста условный № 394 (395) Поездной кран состоит из пяти пневматических частей: корпуса нижней части 1 (рис.1), редуктора зарядного давления 2, средней части 3, крышки 4, стабилизатора темпа ликвидации сверхзарядного давления 8 и электрического контроллера 6. Конструкция пневматических частей поясняется на примере крана машиниста усл. № 395-000-2. В верхней части крана (рис.2) имеется золотник 6, соединенный стержнем 3 с ручкой 2 крана. Ручка крана закреплена контргайкой 1 и имеет на крышке 7 верхней части семь фиксированных положений. Стержень уплотнен в верхней части крышки манжетой 4.  Рис.1 Кран машиниста условный № 395 Средняя часть 9 представляет собой чугунную отливку, верхняя часть которой является зеркалом золотника. В корпусе средней части запрессована бронзовая втулка, являющаяся седлом алюминиевого обратного клапана 22. В нижней части корпуса 14 находятся пустотелый впускной клапан 16 и уравнительный поршень 11, хвостовик которого образует выпускной клапан. Уравнительный поршень уплотнен резиновой манжетой 13 и латунным кольцом 12. Впускной клапан прижимается к седлу 75 пружиной 17. Хвостовик впускного клапана уплотнен резиновой манжетой 18, установленной в цоколе 19.  Рис. 2 Верхняя, средняя и нижняя части крана машиниста В нижнюю часть корпуса ввернуты четыре шпильки, которые скрепляют все три части крана через резиновые прокладки 8 и 10, а также сетчатый фильтр 21. Редуктор зарядного давления и стабилизатор темпа ликвидации сверхзарядного давления крепятся к корпусу нижней части крана.  Рис. 3 Редуктор Редуктор (рис.3) предназначен для автоматического поддержания определенного зарядного давления в уравнительном объеме крана при поездном положении ручки. Редуктор состоит из двух частей: верхней крышки 26 и нижней корпуса 30, между которыми зажата металлическая диафрагма 28. В верхней части корпуса расположено седло 27 питательного клапана 25, пружина 24 и заглушка 23. В нижнюю часть ввернут регулировочный стакан 32, с помощью которого изменяется усилие регулировочной пружины 31 на опорную шайбу 29. Стабилизатор (рис.4) предназначен для автоматической ликвидации сверхзарядного давления из уравнительного объема крана постоянным темпом при поездном положении ручки. Стабилизатор состоит из крышки 33 с калиброванным отверстием диаметром 0,45 мм, возбудительного клапана 35 с пружиной 34, металлической диафрагмы 36, пластмассовой упорной шайбы 37, корпуса 38, регулировочной пружины 39 и регулировочного стакана 40 с контргайкой.  Рис. 4 Стабилизатор Особенностью кранов машиниста усл. № 395 всех модификаций является наличие контроллера (рис. 5), который в кранах № 395-000, 395-000-4 и 395-000-5 служит для одновременного управления пневматическими и электропневматическими тормозами. В кране усл. № 395-000-4 контроллер помимо управления электропневматическими тормозами служит для выключения тяговых двигателей и включения -пневматической песочницы при экстренном торможении, а в кране № 395-000-3 только для выключения тяговых двигателей и включения песочницы при экстренном торможении. Конструкции контроллеров кранов машиниста усл. № 395 отличаются числом микропереключателей, их расположением, числом проводов и типом штепсельного разъема. На кранах № 395-000-3 наружный диаметр контроллера меньше, чем на кранах других модификаций. Краны машиниста № 395-000 с двумя микропереключателями и № 395-000-4 с тремя применяются на пассажирских локомотивах. Кран машиниста № 395-000-5 с двумя микропереключателями, включенными по схеме, отличной от схемы крана № 395-000, применяется на электро- и дизель-поездах, а кран машиниста № 395-000-3 с одним микропереключателем на грузовых локомотивах. У кранов машиниста № 395-000, 395-000-4 и 395-000-5 положения V3 и VA совмещены. В положении ручки VA кроме управления электропневматическими тормозами происходит разрядка уравнительного резервуара темпом 0,5 кгс/см2 за 15...20 с. Золотник крана машиниста усл. № 395-000 не имеет отверстия диаметром 0,75 мм, поэтому в положении V3 разрядки уравнительного резервуара и тормозной магистрали не происходит.  Рис. 5 Контроллер крана машиниста 3.3 Работа крана Положения ручки крана и соответствующие им управляющие действия представлены в таблице № 1 Таблица № 1. Положения ручки крана машиниста

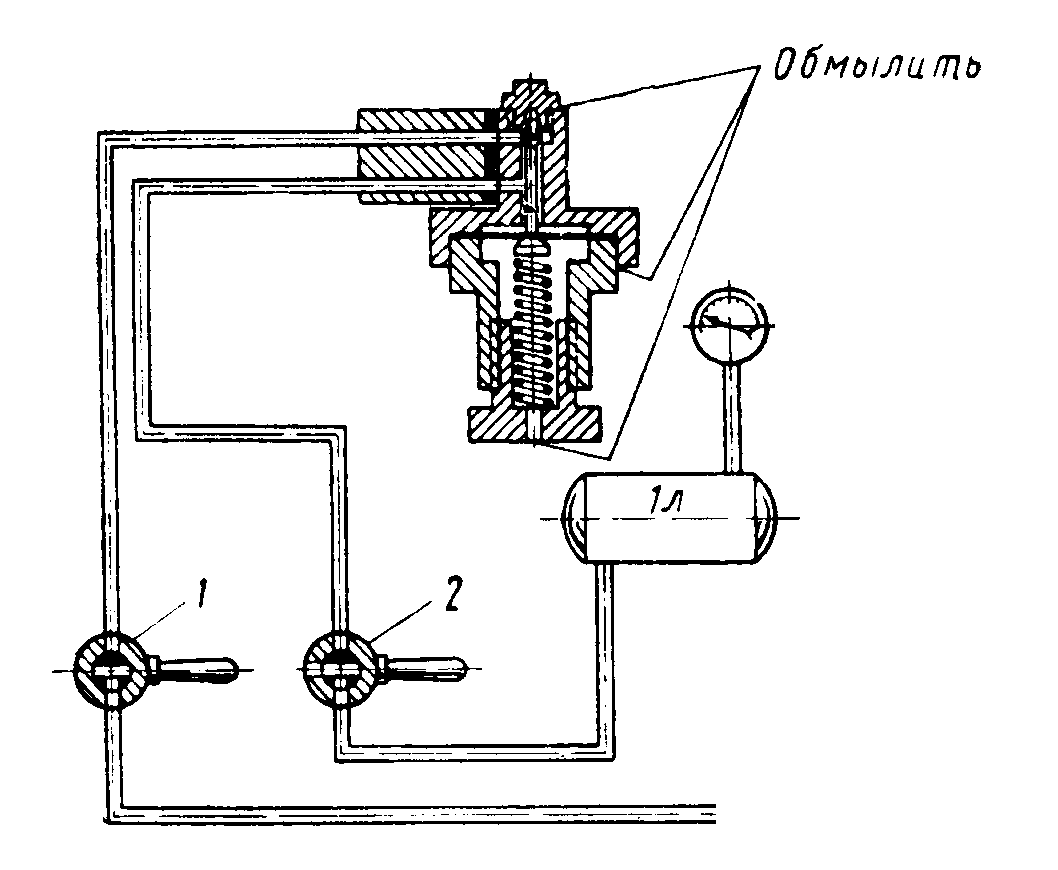

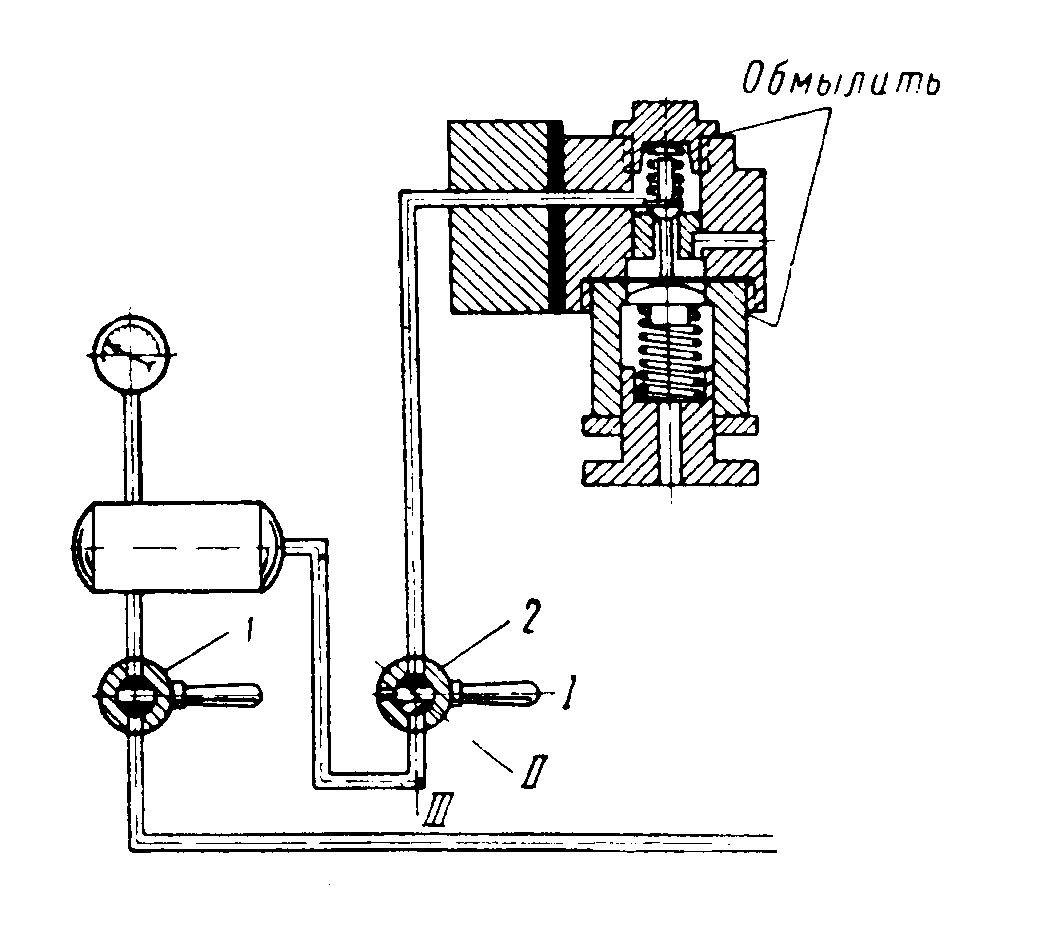

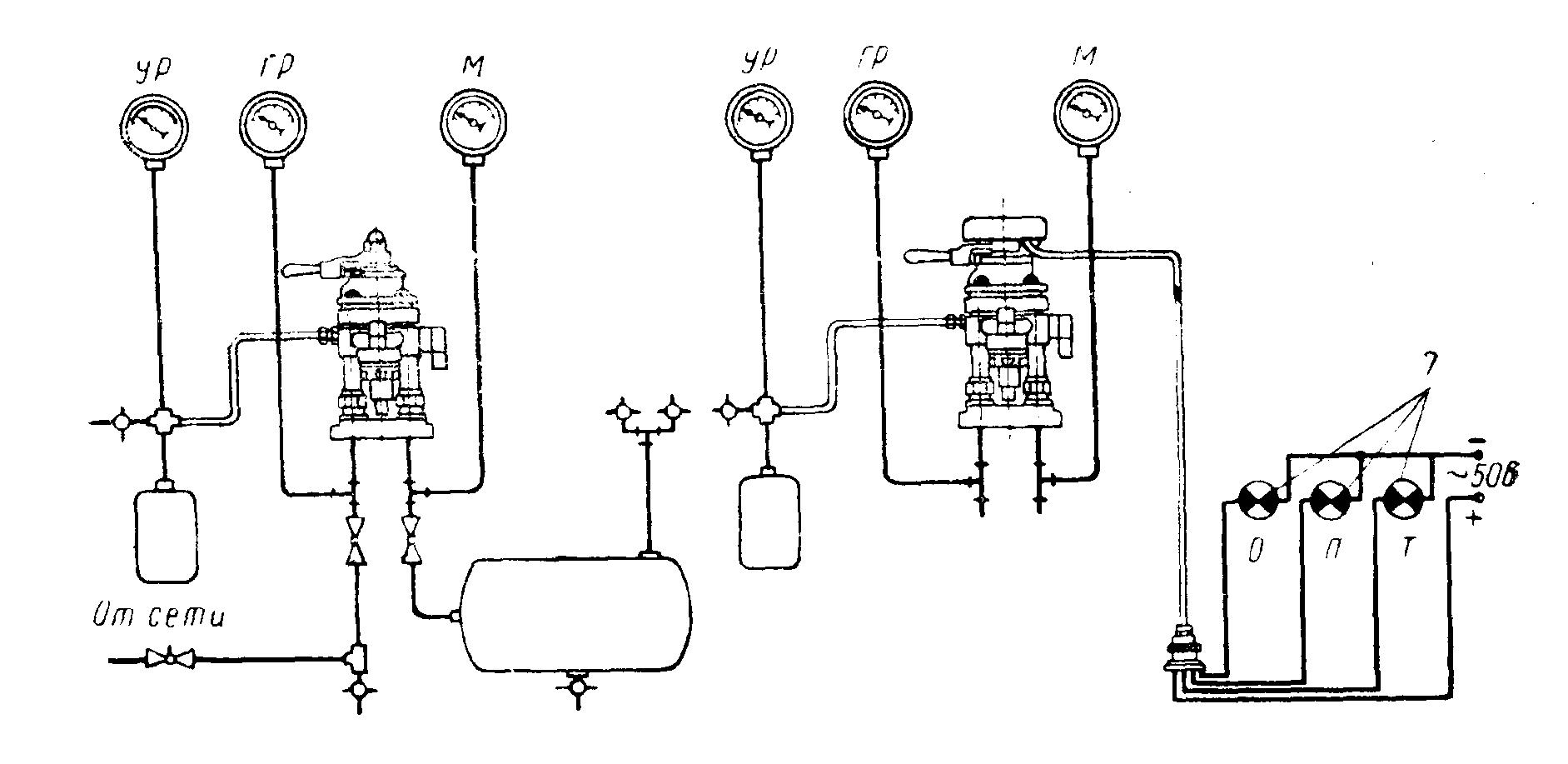

3.4 Техническая характеристика крана машиниста Масса, кг……………………………………………......22,2 Объем уравнительного резервуара, л………………......20 Диаметр уравнительного поршня, мм……………..….100 Автоматичность перехода с 6,0 до 5,8, с…………..80-120 Время зарядки магистрального резервуара 55 л, с - при I положении до 0,5 МПа…………………………..1,5 - при II положении до 0,48 МПа………………………...3,0 Чувствительность в поездном положении, МПа/см2..0,015 4 РЕМОНТ И ИСПЫТАНИЕ КРАНОВ МАШИНИСТА 4.1 Организация ремонта тормозного оборудования Ремонт тормозного оборудования подвижного состава производится на вагоноремонтных заводах, в вагонных депо, локомотиворемонтных заводах, в локомотивных и моторвагонных депо. Тормозные отделения депо и заводов, а также контрольные пункты автотормозов (АКП) должны быть оснащены необходимым оборудованием и приспособлениями согласно технологическому процессу. Конструкции приспособлений, измерительных приборов и испытательных стендов должны быть едиными для всех пунктов, ремонтирующих тормозное оборудование. Испытательные стенды обеспечиваются сжатым воздухом давлением не менее 7 кг/см2. Контрольные пункты автотормозов (АКП) имеют два отделения: компрессорное с разводящим воздухопроводом и ремонтное. Непосредственно около здания АКП размещают главные воздушные резервуары объемом не менее 5 м3, предназначенные для поддержания постоянного давления в воздухопроводной сети. Ремонтное отделение должно иметь отдельные помещения для наружной очистки, разборки и промывки, а также помещение для ремонта и испытания тормозных приборов. В помещении для очистки и разборки должна быть универсальная установка для обмывки тормозных приборов, верстаки с пневматическими приспособлениями для разборки, ванны, трубопровод для продувки деталей сжатым воздухом и специальные устройства для транспортировки разобранных приборов в ремонтное отделение Ремонтное отделение в зависимости от технологического процесса снабжается приспособлениями для разборки, ремонта, притирки, сборки и испытания отдельных узлов (подкомплектов) Здесь же имеется набор специальных инструментов, контрольный инструмент и ванны для промывки мелких деталей перед сборкой. Притирочные и доводочные станки устанавливают согласно технологическому процессу. Каждый слесарь-автоматчик должен иметь набор инструмента в соответствии с выполняемым видом работ и чертежи, необходимые при ремонте, выписки из технических условий и технологических карт. Рабочее место оборудуется соответствующими приспособлениями и содержится в порядке и чистоте. 4.2 Основные приемы ремонта тормозных приборов Технологический процесс ремонта тормозных приборов в АКП или автоматном цехе включает в себя следующие основные операции: наружную очистку; разборку с очисткой деталей; осмотр деталей для определения объема ремонта с проверкой размеров, а в отдельных случаях с испытанием узлов; ремонт деталей или узлов; сборку узлов и их испытание в подкомплекте; окончательную сборку прибора; испытание, регулировку и маркировку. Основные приемы ремонта деталей и узлов. Для притирки золотников, поршневых колец и клапанов применяют пасты ГОИ, которые изготовляют трех сортов: грубая - темно-зеленого (черного) цвета; средняя - темно-зеленого цвета и тонкая - светло-зеленого цвета. Применение той или иной пасты определяется состоянием поверхности деталей, требующих притирки. В основном применяется средняя паста ГОИ. Московский тормозной завод для предварительной притирки деталей рекомендует пасту № 28, а для окончательной доводки - № 14. Способ приготовления пасты № 28 следующий. Касторовое масло (6 - 8%), олеиновую кислоту (1,5 - 2,0%) и техническое сало (17 - 20%) подогревают до полного растопления последнего, затем при непрерывном помешивании всыпают небольшими порциями абразивный микропорошок № 28. После охлаждения смесь готова к употреблению. Пасту № 14 приготовляют аналогично, но вместо микропорошка № 28 всыпают микропорошок № 14 в той же пропорции. Можно применять притирочные пасты МПС. Для смазки золотников, поршней и других трущихся деталей тормозных приборов используют смазку ЖТ (№ 4а или ЖТКЗ-65; для смазки пробок и уплотнения резьбовых заглушек - смазку № 15 или ЖД-1. Технологические заглушки, которые при ремонте не вывертывают, ставят на белилах или сурике. Антикоррозионное покрытие необработанных чугунных деталей производится нитроэмалью № 624 или нитроглифталевым грунтом. Дефекты чугунного литья допускается устранять следующими способами: - постановкой запрессованных или резьбовых пробок на сурике или цинковых белилах при условии, что диаметр пробки не должен превышать толщины стенки; - опрессовкой магнитной окисью железа (при небольших утечках и пузырениях). Дефекты литья из цветных сплавов устраняют пайкой и лужением или опрессовкой бакелитовым лаком. Ниже дано описание основных приемов ремонта деталей и узлов, наиболее часто встречающихся в различных тормозных приборах. Втулки золотниковые и золотники. В зависимости от состояния рабочих поверхностей втулок и золотников производят либо выверку их на плитах для удаления рисок, забоин и завалов, либо притирку по месту. Плоскость втулки выверяют абразивным бруском или притиром с пастой. Рекомендуется пользоваться круглым алюминиевым притиром. Золотники выверяют на вращающемся круге (медном, алюминиевом или стеклянном) с грубой пастой. Окончательная доводка производится на стеклянных или алюминиевых плитах. Выверка плоскостей втулок и золотников требует большого навыка и высокой квалификации. На некоторых АКП эта операция механизирована. Правильность доведенных плоскостей проверяют лекальной линейкой и лопаткой. В этом случае притирать золотник по месту не требуется. Вместо окончательной доводки можно применять притирку по месту сразу после выверки. В этом случае проверку лекальной линейкой и лопаткой не производят; качество притирки определяют по внешнему виду сопрягаемых поверхностей. Перед сборкой втулку и золотник тщательно промывают в керосине, продувают сжатым воздухом, наносят тонкий слой смазки и протирают сухой салфеткой. Только после этого можно производить окончательную смазку и сборку. Втулки поршневые и уплотнительные кольца. Риски и овальность до 0,2 мм на рабочей поверхности поршневой втулки устраняют шлифовкой при помощи приспособления, состоящего из разъемного поршня с чугунным разрезным кольцом. При рисках и овальности, больших 0,2 мм, втулку растачивают или развертывают по установленным ремонтным градациям (не менее 0,25 мм по диаметру), а затем шлифуют кольцом В запасные части поставляются кольца следующих размеров по наружному диаметру (в мм): 100,0 ± 0,7 и 100,2 ± 0, 7. Перед пригонкой нового кольца ручей поршня калибруют. Кольцо без поршня вставляют в поршневую втулку, при этом зазора в замке не должно быть. Затем кольцо в разъемном поршне предварительно шлифуют в цилиндрической чугунной оправке, а по толщине (плоскости) - на притирочном диске (станке). Правильность пригонки кольца проверяют перекатыванием его по пазу поршня. После этого кольцо тщательно промывают, протирают и вставляют в паз поршня плотно, но без заедания. Кольцо в сборе с поршнем притирают по втулке без абразива (с бензином), а затем промывают втулку и поршень в керосине, смазывают и испытывают на плотность на приспособлении. Поршень должен свободно перемещаться во втулке в обе стороны без заедания под усилием, указанным в инструкции. Клапаны. Ремонт клапанов с мягким уплотнением заключается в смене или зачистке резинового или кожаного кольца (клапана) и зачистке седла клапана. Клапан легким нажатием пальца прижимают к седлу, при этом на прокладке должен получиться ровный отпечаток от седла. Односторонний отпечаток указывает на перекос плоскости клапана относительно его направления; такой клапан должен быть исправлен. При смене резинового уплотнения необходимо тщательно обезжирить место в клапане, куда оно ставится, затем смазать их резиновым клеем № 88-Н, дать несколько подсохнуть и после этого запрессовывать. Металлические клапаны (торцовые и конические) при наличии рисок, забоин и большого износа предварительно выверяют фрезами (зенкерами), а затем притирают по месту при помощи штопора или дрели. Клапан вращают в обе стороны, приподнимая после каждого полуоборота. Притирку продолжают до тех пор, пока на поверхности клапана и седла не образуется непрерывная полоса шириной не более 1 мм. Резиновые изделия. Климатические условия в России требуют от тормозных приборов стабильной работы при температурах ±60° С. Для обеспечения таких требований необходимо, чтобы исходные материалы, применяемые в тормозах, особенно резиновые изделия и смазка, обеспечивали нормальную работу при этих температурах в течение не менее пяти лет. Наблюдаются случаи, когда резко снижается морозостойкость резиновых изделий через 2 - 3 года эксплуатации, а смазка разлагается и затвердевает. Получить одновременно высокую морозостойкость и маслостойкость в манжетных уплотнениях до сего времени не удалось. Задача полностью решается в диафрагменно-клапанных конструкциях, где смазка не применяется и за счет некоторого повышения маслонабухания (до 10%) можно увеличить морозостойкость (до - 67°С), что значительно повысит срок службы между ремонтами (до двух лет) и стабильность работы приборов. Для резиновых изделий установлены следующие сроки их работы после изготовления: манжеты и диафрагмы воздухораспределителей - 3 года, прокладки - 4 года; воротники тормозных цилиндров - 5 лет. Резиновые манжеты кольцевого типа в сборе на поршне должны быть по наружному диаметру больше диаметра цилиндра, в который их вставляют, на 1 - 4 мм, а по диаметру пятки меньше диаметра этого цилиндра на 1 - 4 мм. Фетровое смазочное кольцо после очистки пропитывают в масле МВП; оно должно выступать из поршня по диаметру на 1 - 3 мм. Пружины тормозных приборов изготовляют из стальной углеродистой проволоки и закалке не подвергают. Проверку пружин при ремонте желательно производить не по линейным размерам (высоте), а по их усилию в рабочем состоянии. Для регулировки усилий пружин в приборе разрешается ставить металлические шайбы. Осевшие пружины допускается раздавать до нужного размера, но с обязательной последующей нормализацией при температуре 300 - 325° С в течение 15 мин; закалка пружин не допускается. Пружины, регулируемые в приборах, например пружина редуктора, по высоте и усилиям могут не проверяться. 4.3 Ремонт и испытания крана машиниста условный № 394 и 395 Ремонт и испытание кранов машиниста условный №394 и 395 производят по единой технологии и одним техническим условиям, за исключением стабилизатора. Уравнительный резервуар должен быть объемом 20 л. Ремонт верхней и промежуточной частей крана в основном заключается в притирке золотника. В нижней части притирают кольцо уравнительного поршня и клапаны. Уравнительный поршень в сборке должен перемещаться под усилием не более 4 кг. Плотность поршня считается достаточной, если падение давления из резервуара объемом 8 л с 5 до 3 кг/см2 будет происходить не менее чем за 60 сек (без резиновой манжеты). Редуктор после притирки питательного клапана и сборки регулируют и испытывают на приспособлении, проверяя плотность притирки питательного клапана и чувствительность работы.  Рис.6 Приспособление для испытания редукторов Стабилизатор регулируют и испытывают на приспособлении, схема которого показана на рис. 7. Падение давления в резервуаре объемом 1 л с 6,0 до 5,5 кг/см2 должно происходить за 20 - 23 сек. При более быстром падении давления необходимо ослабить пружину стабилизатора, а при медленном - подтянуть ее винтом.  Рис.7 Стенд для испытания стабилизаторов Рис.7 Стенд для испытания стабилизаторовВ контроллере проверяют крепление микровыключателей, вращение роликов, состояние рычага с пружиной толкателя, пайку проводов и качество изоляции. Выводные концы разрешается паять припоем ПОС-40 без кислоты. Контакты должны иметь зазор в разомкнутом состоянии не менее 7 мм и усилие нажатия не менее 0,5 кг. Подгара на контактах не должно быть. После проверки узлов кран собирают и испытывают на стенде, схема которого изображена на рис. 8. При давлении в напорной сети по манометру ГР не ниже 7 кг/см2 кран должен обеспечивать:  Рис.8. Схема стенда для испытания кранов машиниста условный № 394 и 395 -наполнение магистрального резервуара 6 до 5 кг/см2 при II положении ручки крана за время не более 4 сек и уравнительного резервуара объемом 20 л для кранов усл. № 394 и 395 за 30-40 сек; - питание во II и IV положениях ручки крана при утечке из магистрали через кран 5 с отверстием диаметром 2 мм, при этом величина снижения давления должна быть не более 0,15 кг/см2; - темп служебной разрядки магистрали с 5 до 4 кг/см2 за 4-6 сек; - переход с завышенного давления в магистрали с 6 до 5,8 кг/см2 за 60-100 сек; - плотность уравнительного резервуара при IV положении в течение 3 мин (падение давления не более 0,1 кг/см2); - отсутствие питания при нахождении ручки крана в III положении и утечке из магистрали через отверстие диаметром 2 мм. Работу контроллера проверяют по горению ламп: в I и II положениях должна гореть лампа О, при переводе из II положения в положение III лампа О должна гаснуть и загораться лампа П, в III и IV положениях горит лампа /7, при переводе из IV в положение IVA без разрядки уравнительного резервуара лампа П гаснет и загорается лампа Т, в положениях V и VI горит лампа Т. Возможные неисправности кранов машиниста и способы их устранения приведены в табл. 2. 5. СХЕМА ТЕХНОЛОГИЧЕСКОЙ ПОСЛЕДОВАТЕЛЬНОСТИ РЕМОНТА КРАНА МАШИНИСТА 3 1 2 4 5     7 6 8 9     Спецификация: Демонтаж Ожидание ремонта. Очистка, продувка, помывка. Разборка. Дефектация узлов и деталей. Ремонт Сборка. Регулировка. Покраска. Таблица №2

6. ВЕДОМОСТЬ ДЕФЕКТАЦИИ

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||