отчет по практике ПП01 монтаж, программирование и пуско-наладка. Отчет ПП. В составе профессионального модуля пм. 01 Монтаж, пуско наладка и программирование

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ федеральное государственное автономное образовательное учреждение высшего образования «Санкт–Петербургский государственный университет аэрокосмического приборостроения» ФАКУЛЬТЕТ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ ОТЧЕТ О ПРАКТИКЕ ЗАЩИЩЕН С ОЦЕНКОЙ РУКОВОДИТЕЛЬ _____________________________

ОТЧЕТ ВЫПОЛНИЛА

Санкт-Петербург 2022 СОДЕРЖАНИЕ

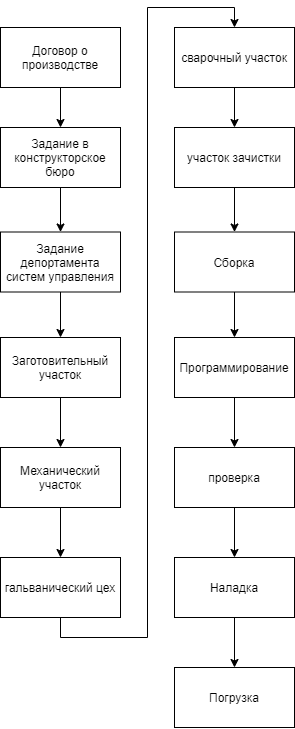

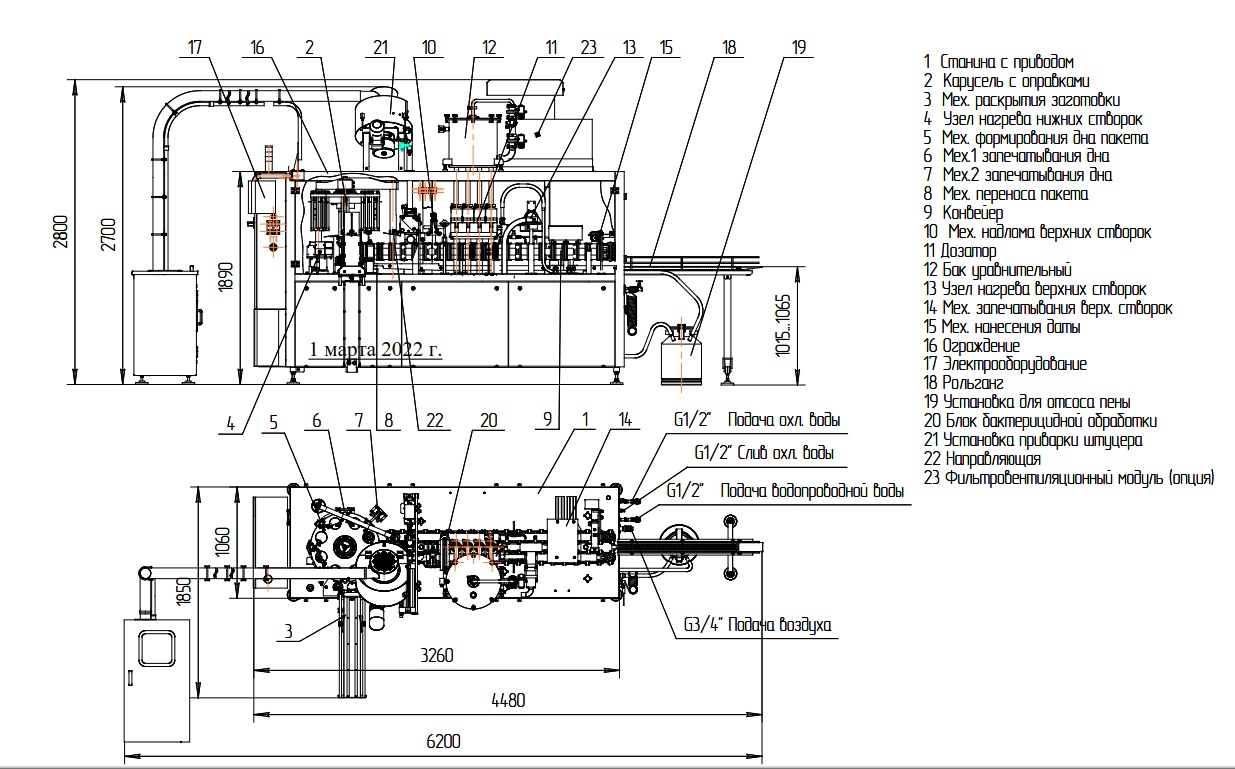

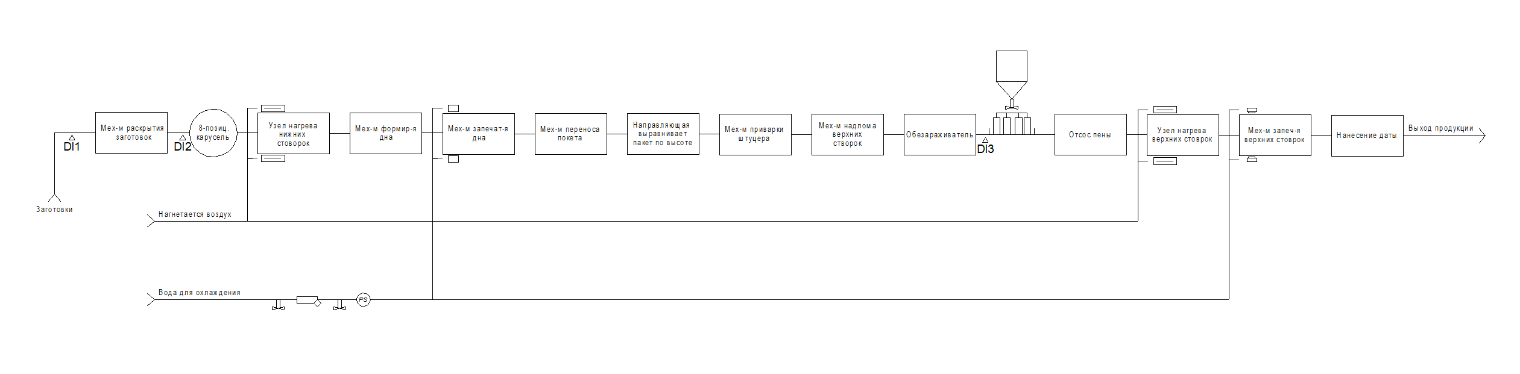

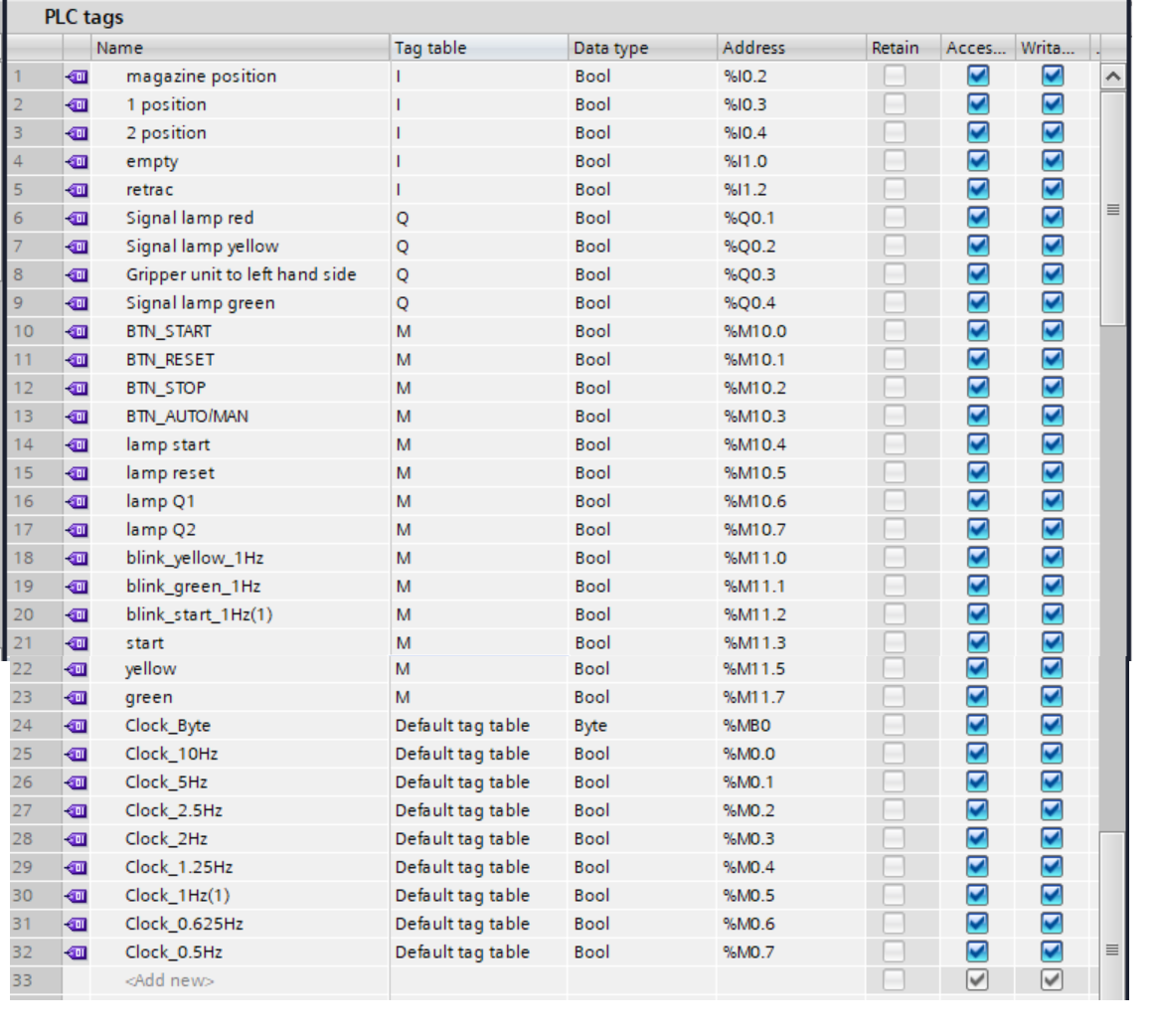

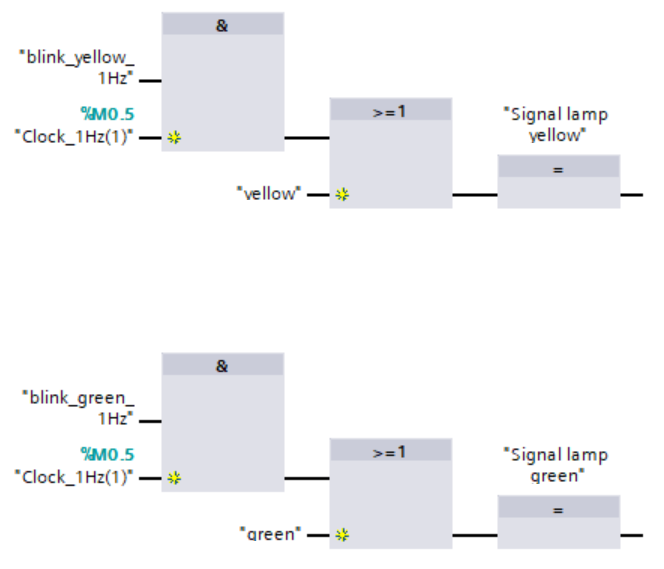

ВВЕДЕНИЕ Производственная практика по ПМ.01 Монтаж, пуско-наладка и программирование была пройдена в АО «Таурас Феникс». Объектом исследования являлось АО «Таурас Феникс» на улице Торфяная дорога 9. Предмет исследования: машина розливочно-упаковочная ТФ 2-РПП-30. Цель прохождения производственной практики заключалась в закреплении теоретических знаний, отработке профессиональных навыков и умений в условиях реальной рабочей деятельности. Для выполнения поставленной цели было необходимо выполнить ряд задач: ознакомление с предприятием, направлениями деятельности и её структурой, изучение технического обслуживания компонентов и модулей мехатронных систем, создание и оформление управляющей программы . 1 Краткая характеристика и структура предприятия ТАУРАС-ФЕНИКС располагает производственной площадью более 25 000 кв.м. (4 производственных корпуса), мощнейшим парком оборудовании металлообрабатывающих машин, насчитывающим более 475 единиц станков и металлообрабатывающих комплексов. Производственный комплекс предприятия включает конструкторское бюро, заготовительные, механические, гальванические, электромонтажные, опытные и сборочные цеха, а также сварочный и аргонно-сварочный участки. Заготовительный участок. Для раскроя листового металла используются современные технологии лазерной и гидроабразивной резки. Станки с числовым программным управлением обрабатывают металл и производят сложные детали автоматически, исключая человеческий фактор. Лазерный станок вырезает заготовки по контурам любой сложности для самых мелких деталей, а также выполняет сложные по конфигурации отверстия и пазы. Лазер с легкостью режет «черный» металл толщиной до 14 мм и высокопрочную нержавеющую сталь толщиной до 6 мм. Объемный металлопрокат толщиной до 150 мм, а также заготовки из легированной стали и цветного металла мы обрабатываем на станках гидроабразивной резки. Станок производит резку металла с высокой точностью даже под углом, что удобно для работы с объемными деталями и узлами. Гидрообразивная резка не меняет физико-механических свойств металла и пластмасс. Механический участок. Важный этап в изготовление комплектующих машин – фрезерная обработка. Она применяется для точной стыковки деталей и монтажа узловых соединений. Участок оснащен 15 фрезерными станками, 2 мощными фрезерными обрабатывающими центрами марки «VCENTER» и 2 фрезерными комплексами, работающими по технологии электроэрозионной обработки. Гальванический цех. Гальванический участок завода оснащен линиями химического оксидирования, анодирования и цинкования. В результате электрохимических реакций на поверхности деталей образуется прочный антикоррозионный слой, который повышает их твердость и износостойкость, а также придает декоративный вид. Участок зачистки. Будет ли готовый автомат на 100% соответствовать заявленным производственным и гигиеническим характеристикам зависит от качественной ответственной работы сотрудников на всех участках завода. Проверка качества. Отделом контроля качества разработан комплекс приемо-сдаточных испытаний, включающий, так называемую тестовую обкатку оборудования в течение 72 часов в непрерывном режиме. Тщательный отбор поставщиков и входной контроль дополнительных комплектующих проводит департамент закупок. Обкатка. Все оборудование проходит обкатку в режиме непрерывной работы на протяжении нескольких суток как без нагрузки (продукта), так и с нагрузкой. Ни одна машина не отгружается, не пройдя тест. Отправка. Перед отгрузкой еще раз проверяется комплектация оборудования, маркируется и упаковывается для дальнейшей транспортировки заказчику. 2 Технологическая схема производства На рисунке 1 изображена технологическая схема производства.  Рисунок 1- Технологическая схема производства 3 Основное технологическое оборудование и его режим работы В виде основного оборудования выступает машина розливочно-упаковочная ТФ 2-РПП-30 представленная на рисунке 2.  Рисунок 2- Машина розливочно-упаковочная ТФ 2-РПП-30 3.1 Общее устройство машины На рисунке 3 изображено общее устройство машины.  Рисунок 3- Общее устройство машины 3.2 Порядок работы машины Заготовки пакетов подаются к рабочему месту оператора в упаковке. Оператор вручную извлекает заготовки пакетов из упаковки и вкладывает их в магазин механизма раскрытия заготовок машины. Из магазина заготовки по одной вынимаются с помощью вакуумных захватов, раскрываются и одеваются толкателем на формующие, вертикально расположенные оправки восьмипозиционной карусели. При периодическом повороте карусели, оправка с заготовкой последовательно останавливается на остальных семи позициях, где выполняются следующие технологические операции: - узлом нагрева нижних створок пакета – на двух позициях - горячим воздухом выполняется размягчение полиэтилена на створках пакета; - механизмом формирования дна - нижние створки пакета складываются; - механизмами запечатывания дна – на двух позициях - согнутые створки прижимаются подушкой к оправке, сваривая дно пакета путем прессования и охлаждения размягченного полиэтиленового покрытия на створках; - вакуумным захватом пакет снимается с оправки и переносится в ячейку конвейера. На всех последующих позициях пакет, зафиксированный в захватах несущей цепи конвейера, проходит вдоль машины в вертикальном положении и останавливается на позициях, где механизмами выполняются следующие технологические операции: - направляющая выравнивает пакет по высоте; - механизмом приварки выполняется вставка сливного штуцера в отверстие верхней створки пакета и приварка его к створке с помощью сварочной головки ультразвукового устройства; - механизмом надлома верхних створок пакета - створки частично сгибаются для облегчения складывания их перед запечатыванием; - дозатор, состоящий из четырех дозирующих секций - заполняет пакет продуктом по 0,25л на одной или нескольких позициях, в зависимости от вместимости пакета: 1л - четыре дозирующие цилиндра; 0,75л - три из четырех дозирующих цилиндров; 0,5л - два из четырех дозирующих цилиндров; - на следующей позиции из пакета отсасывается пена и одновременно восстанавливается надлом верхних створок пакета, так как при дозировании верхние створки частично разгибаются. 3.3 Разработка схемы автоматизации Н  а рисунке 4 изображена схема автоматизации. а рисунке 4 изображена схема автоматизации.Рисунок 4- Схема автоматизации 3.4 Разработка управляющей программы Опираясь на данные из таблицы 1 и алгоритм работы мехатронной станции, была составлена таблица переменных, связанные с физическими входами/выходами мехатронной станции. На рисунке 5 представлена таблица переменных, используемых для создания управляющей программы.  Рисунок 5 – Таблица переменных Одним из условий является мерцание ламп световой колонны. На языке программирования FBD были созданы подпрограммы мерцания сигнальных ламп, представленные на рисунке 6. Данные подпрограммы с помощью переменных будут вызываться в основной программе.  Рисунок 6 – Подпрограммы мерцания На рисунке 7 представлен общий вид получившейся программы.  Рисунок 7 – Общий вид программы 4 Охрана труда К самостоятельной работе оператором манипулятора допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, вводный инструктаж, первичный инструктаж на рабочем месте, обучение и стажировку на рабочем месте, проверку знаний требований охраны труда, соответствующую подготовку. Техника безопасности при работе с манипулятором определяет требования к спецодежде. Оператор должен быть одет в специальный костюм (не широкий, по фигуре, без элементов за которые легко зацепиться). Оператор обязан: выполнять только ту работу, которая определена рабочей инструкцией, выполнять правила внутреннего трудового порядка, соблюдать технику охраны труда, правильно применять индивидуальные средства защиты, уметь применять средства пожаротушения, немедленно извещать своего непосредственного руководителя или начальника о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, прошедшем на производстве, или об ухудшении состояния своего здоровья. ЗАКЛЮЧЕНИЕ Во время прохождения производственной практики в АО «Таурас феникс» были получены практические навыки обслуживания и программирования промышленного оборудования. Была изучена история, направления деятельности и структура самого предприятия. Вдобавок к опыту произошло ознакомление с обязанностями и рабочем местом. Была подробно изучена техника безопасности и охрана труда самого предприятия и рабочего места. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Описание производства – URL: https://taurasfenix.com (дата обращения 2021-06-25). Бородин, И.Ф. Автоматизация технологических процессов и системы автоматического управления: учебник для среднего профессионального образования / И.Ф.Бородин, С.А.Андреев – М.: Юрайт, 2020. – 386 с. Официальный сайт Siemens – URL:https://www.siemens- home.bshgroup.ru/(Дата обращения - 2022-01-14) Официальный сайт Festo – URL:https://www.festo.com/cms/ru_ru/index.htm(Дата обращения - 2022-01- Машина розливочно-упаковочная ТФ 2-РПП-30https://taurasfenix.com/oborudovanie/apparati-rozliva/tf-rpp-2000/ |