Кокорин И.В. отчет по практике готовый. Ванкорское месторождение перспективное нефтегазовое месторождение в Красноярском крае России, вместе с Лодочным, Тагульским и Сузунским месторождениями входит в Ванкорский блок

Скачать 2.41 Mb. Скачать 2.41 Mb.

|

Твердая фаза в растворе для вскрытия продуктивного пластаУсловием успешного вскрытия продуктивного пласта является контроль над твердой фазой в растворе. Строгое соблюдение допустимого содержания коллоидной твердой фазы и МВТ, а также содержания песка является обязательным условием. Проверка содержания твердой фазы в растворе должна проводиться, по крайней мере, раз в 12 часов, или каждые 100 м бурения (что наступает быстрее). Контроль над твердой фазой достигается за счет использования средств вторичной очистки бурового раствора: осушающего вибросита, центрифуги, а также установкой на виброситах более мелких ситовых панелей. ( минимум 150 меш). Рекомендованы следующие типоразмеры вибросит и их количество для бурения, данного интервала:

3.7 Подготовка ствола скважины к спуску экспл. колонны.По окончанию ГИС следует произвести спуск инструмента(с воронкой) до забоя и промыть скважину в течении двух циклов. Во время промывки заготовить и прокачать 10 м3 (собственный раствор) с BAROLIFT из расчёта 0,7 кг/м3.Вязкость прокачиваемой пачки должна быть не менее 70сек (по Маршу). При прокачке пачки следить за выносом шлама на виброситах, подъём инструмента производить при отсутствии его (шлама) на ситах. Пред подъемом закачать в затрубное пространство, от забоя и выше, пачку раствора в объеме 30 м3 с увеличенным содержанием СаСО3, BARAZAN D и смазывающей добавкой TORQ-TRIM II/GLYTAL, СНС за 10 мин не должно превышать 6 lb/100ft2. После спуска колонны обработать раствор реагентом SAPP для снижения реологических параметров раствора перед цементажем. 3.8. Программа по цементированию. Кондуктор 0-620м Данные

Проведение цементирования До начала спуска ОК установить башмак и ЦКОД на колонну закрепив резьбы с помощью резьбового клея. При спуске ОК установить жесткие и пружинные центраторы согласно плану на спуск. Использовать стоп-кольца. Спустить колонну в скважину в соответствии с планом на спуск. По окончании спуска ОК произвести промывку скважиныскважинунии спуска ОК произвести промывкундуктора в объеме не менее 2 циклов. Подачу бурового раствора начинать с минимальной производительности постепенно увеличивая до максимально возможной, исходя из скважинных условий. Отметить давления закачки при разной производительности. Следить за выходом раствора. В случае его потери обеспечить восстановление циркуляции в полном объеме перед началом цементирования закачкой тампонов с кольматирующими наполнителями и т.п. Заблаговременно приготовить воду затворения в растворных ёмкостях буровой в количестве, оговоренном в программе. Температура воды: 20-25 С, НЕ БОЛЕЕ. Привести значения реологических параметров бурового раствора в соответствие с проектными требованиями. По возможности, в зависимости от состояния открытого ствола, снизить ДНС бурового раствора до возможно меньших значений (7.2 – 8.2 Па). Согласовать с буровым маcтером и представителем ВСФ ООО «РН-Бурение» порядок проведения работы, параметры и объемы закачиваемых жидкостей. Провести инструктаж по технике безопасности с персоналом ВСФ ООО «РН-Бурение» и «Халлибуртон». Произвести расстановку и монтаж цементировочного оборудования. Обеспечить страховку промывочной линии. Предусмотреть возможность экстренного подключения буровых насосов/ЦА-320 к нагнетательной линии. До окончания промывки скважины провести короткую встречу между персоналом ВСФ ООО «РН-Бурение» и Халлибуртон на которой разъяснить последовательность проведения операций, распределить обязанности персонала, обсудить вопросы по ТБ и ООС. Произвести контроль жидкости затворения на предмет загрязнения буровым раствором/прочими примесями, с привлечением супервайзера буровой и инженера по буровым растворам. По окончании промывки скважины произвести монтаж цементировочной головки и установку в нее верхней продавочной пробки в присутствии представителя ВСФ ООО «РН-Бурение». Нижнюю пробку установить в обсадную колонну. Опрессовать цементировочную линию на 150 атм до цемголовки. Закачать буферные жидкости согласно таблицы закачки. Закачать цементные растворы. Перед закачкой произвести дополнительный контроль плотности цементного раствора по рычажному ареометру, отобрать пробы сухого цемента и раствора. Промыть цем. линию. Открыть стопоры цементировочной головки, удерживающие верхнюю продавочную пробку. Операцию выполнять в присутствии представителя ВСФ ООО «РН-БУРЕНИЕ». Закачать продавочную жидкость в соответствии с рекомендованными режимами закачки приведенными в таблице. Во время закачки следить за выходом бурового раствора. В случае потери циркуляции снизить скорость продавки (до 0.2÷0.3 м3) до ее восстановления. Снизить производительность закачки до 0.6 м3/мин при закачке последних 2 м3 продавочной жидкости. Посадить верхнюю пробку и оставить колонну под давлением на 5 минут. Стравить давление в ОК. В случае перелива из колонны повторить попытку закрыть обратный клапан, но не более двух раз. При отказе ЦКОД закачать обратно вернувшийся объем жидкости и оставить колонну под давлением не превышающем рабочее давление на срок затвердевания цементных растворов. Представитель бурового подрядчика осуществляет контроль устьевого давления. Совместно с представителями ВСФ ООО «РН-Бурение» произвести обсуждение результатов цементирования, выявить положительные и негативные моменты, определить меры по улучшению. Промыть цементировочные оборудование и произвести его демонтаж. Избегать разливов и протечек на участке пр-ва работы. Произвести отчет о проделанной работе в соответствии с требованиями Халлибуртон и ВСФ ООО «РН-Бурение». ОЗЦ – 24 часа. Уточняется по результатам схватывания контрольных проб. Промыть цем. линию. Открыть стопоры цементировочной головки, удерживающие верхнюю продавочную пробку. Операцию выполнять в присутствии представителя ВСФ ООО «РН-БУРЕНИЕ». Закачать продавочную жидкость в соответствии с рекомендованными режимами закачки приведенными в таблице. Во время закачки следить за выходом бурового раствора. В случае потери циркуляции снизить скорость продавки (до 0.2÷0.3 м3) до ее восстановления. Снизить производительность закачки до 0.6 м3/мин при закачке последних 2 м3 продавочной жидкости. Посадить верхнюю пробку и оставить колонну под давлением на 5 минут. Стравить давление в ОК. В случае перелива из колонны повторить попытку закрыть обратный клапан, но не более двух раз. При отказе ЦКОД закачать обратно вернувшийся объем жидкости и оставить колонну под давлением не превышающем рабочее давление на срок затвердевания цементных растворов. Представитель бурового подрядчика осуществляет контроль устьевого давления. Совместно с представителями ВСФ ООО «РН-Бурение» произвести обсуждение результатов цементирования, выявить положительные и негативные моменты, определить меры по улучшению. Промыть цементировочные оборудование и произвести его демонтаж. Избегать разливов и протечек на участке пр-ва работы. Произвести отчет о проделанной работе в соответствии с требованиями Халлибуртон и ВСФ ООО «РН-Бурение». ОЗЦ – 24 часа. Уточняется по результатам схватывания контрольных проб Объемы жидкостей

Облегчённый цементный раствор 270 m x 0.039339 m3/m x 2.39 = 25.39 m3 Всего – 25.39 м3 19.3 тонны (включая 0.5 т. на остатки в бункерах). вода затворения: 18 м3 Мертвая зона ёмокстей должна быть учтена. Состав цементного раствора:

Цементный раствор

Всего – 33.71 м3 41.1 тонны (включая 0.5 т на остатки в бункерах). вода затворения: 20.5 м3 Мертвая зона ёмокстей должна быть учтена. Состав цементного раствора:

Продавочная жидкость 609 m x 0.073013 m3/m = 44.46 m3 ( пересчитать по факту / recalculate according to the actual tally) Всего – 44.46 м3 Учесть коэффициент сжатия для бур раствора 3-7%. Таблица закачки жидкостей

* Все жидкости должны закачиваться с максимальной производительностью, не приводящей к потере циркуляции Потребность в материалах

Тех. колонна 0-1660м. Данные

Проведение цементирования До начала спуска ОК установить башмак и ЦКОД на колонну закрепив резьбы с помощью резьбового клея. При спуске ОК установить жесткие и пружинные центраторы согласно геологического задания. Использовать стоп-кольца. Установить турбулизаторы в интервалах сильного кавернообразования., продуктивного горизонта и покрышки Як3-7 Спустить колонну в скважину в соответствии с планом на спуск. По окончании спуска ОК произвести промывку скважиныскважинунии спуска ОК произвести промывкундуктора в объеме не менее 2 циклов. Подачу бурового раствора начинать с минимальной производительности постепенно увеличивая до максимально возможной, исходя из скважинных условий. Отметить давления закачки при разной производительности. Следить за выходом раствора. В случае его потери обеспечить восстановление циркуляции в полном объеме перед началом цементирования закачкой тампонов с кольматирующими наполнителями и т.п. Заблаговременно приготовить воду затворения в растворных ёмкостях буровой в количестве, оговоренном в программе. Температура воды: 20-25 С, НЕ БОЛЕЕ. Привести значения реологических параметров бурового раствора в соответствие с требованиями проекта. По возможности, в зависимости от состояния открытого ствола, снизить ДНС бурового раствора до возможно меньших значений (7.2 – 8.2 Па). Во время циркуляции, закачки буферных жидкостей, цементных растворов и продавочной жидкости рекомендуется расхаживать колонну. Согласовать с буровым маcтером и представителем ВСФ ООО «РН-Бурение» порядок проведения работы, параметры и объемы закачиваемых жидкостей. Провести инструктаж по технике безопасности с персоналом ВСФ ООО «РН-Бурение» и Халлибуртон. Произвести расстановку и монтаж цементировочного оборудования. Обеспечить страховку промывочной линии. Предусмотреть возможность экстренного подключения буровых насосов/ЦА-320 к нагнетательной линии. До окончания промывки скважины провести короткую встречу между персоналом ВСФ ООО «РН-Бурение» и Халлибуртон, на которой разъяснить последовательность проведения операций, распределить обязанности персонала, обсудить вопросы по ТБ и ООС. Произвести контроль жидкости затворения на предмет загрязнения буровым раствором/прочими примесями, с привлечением супервайзера буровой и инженера по буровым растворам за трое суток. По окончании промывки скважины произвести монтаж цементировочной головки и установку в нее верхней продавочной пробки в присутствии представителя ВСФ ООО «РН-Бурение». Нижнюю разделительную пробку опустить в колонну перед установкой цем. головки. Опрессовать цементировочную линию на 250 атм до цемголовки. Закачать буферные жидкости согласно таблицы. Закачать цементные растворы. Перед закачкой произвести дополнительный контроль плотности цементного раствора по рычажному ареометру, отобрать пробы сухого цемента и раствора. Промыть цем. линию. Открыть стопоры цементировочной головки, удерживающие верхнюю продавочную пробку. Операцию выполнять в присутствии представителя ВСФ ООО «РН-БУРЕНИЕ». Закачать продавочную жидкость в соответствии с рекомендованными режимами закачки приведенными в таблице. Во время закачки следить за выходом бурового раствора. В случае потери циркуляции снизить скорость продавки (до 0.2÷0.3 м3) до ее восстановления. Снизить производительность закачки до 0.2 м3/мин при закачке последнего 1 м3 продавочной жидкости. Посадить верхнюю пробку и оставить колонну под давлением на 5 минут. Стравить давление в ОК. В случае перелива повторить попытку закрыть обратный клапан, но не более двух раз. При отказе ЦКОД закачать обратно вернувшийся объем жидкости и оставить колонну под давлением не превышающем рабочее давление на срок затвердевания цементных растворов. Представитель бурового подрядчика осуществляет контроль устьевого давления. Совместно с представителями ВСФ ООО «РН-Бурение» произвести обсуждение результатов цементирования, выявить положительные и негативные моменты, определить меры по улучшению. Промыть цементировочные оборудование и произвести его демонтаж. Избегать разливов и протечек на участке пр-ва работы. Произвести отчет о проделанной работе в соответствии с требованиями Халлибуртон и ВСФ ООО «РН-БУРЕНИЕ». ОЗЦ – 24 часа. Уточняется по результатам схватывания контрольных проб. Объемы жидкостей Буферы 3.2 м3 / 20 bbl «Вода» 1.0 г/cм3 3.2 м3 / 20 bbl «TSP» 1.03 г/cм3

6.4 м3 / 40 bbl «Tuned Spacer» 1.26 г/cм3

Облегчённый цементный раствор 420 m x 0.02611 m3/m = 10.97 m3 Всего – 10.97 м3 7.6 тонны / тонн (включая 0.5 т. на остатки в бункерах). вода затворения: 8.5 м3 Мертвая зона ёмокстей должна быть учтена. Состав цементного раствора:

Цементный раствор

Всего – 41.97 м3 51.9 тонны (включая 0.5 т на остатки в бункерах). вода затворения: 25.7 м3 Мертвая зона ёмокстей должна быть учтена. Состав цементного раствора:

Displacement / продавочная жидкость

( пересчитать по факту) Всего – 66.07 м3 / Учесть коэффициент сжатия для бур раствора 3-5%. Таблица закачки жидкостей

* Все жидкости должны закачиваться с максимальной производительностью, не приводящей к потере циркуляции Потребность в материалах

Результаты моделирования    Эксплуатационная колонна 0-3084м Данные

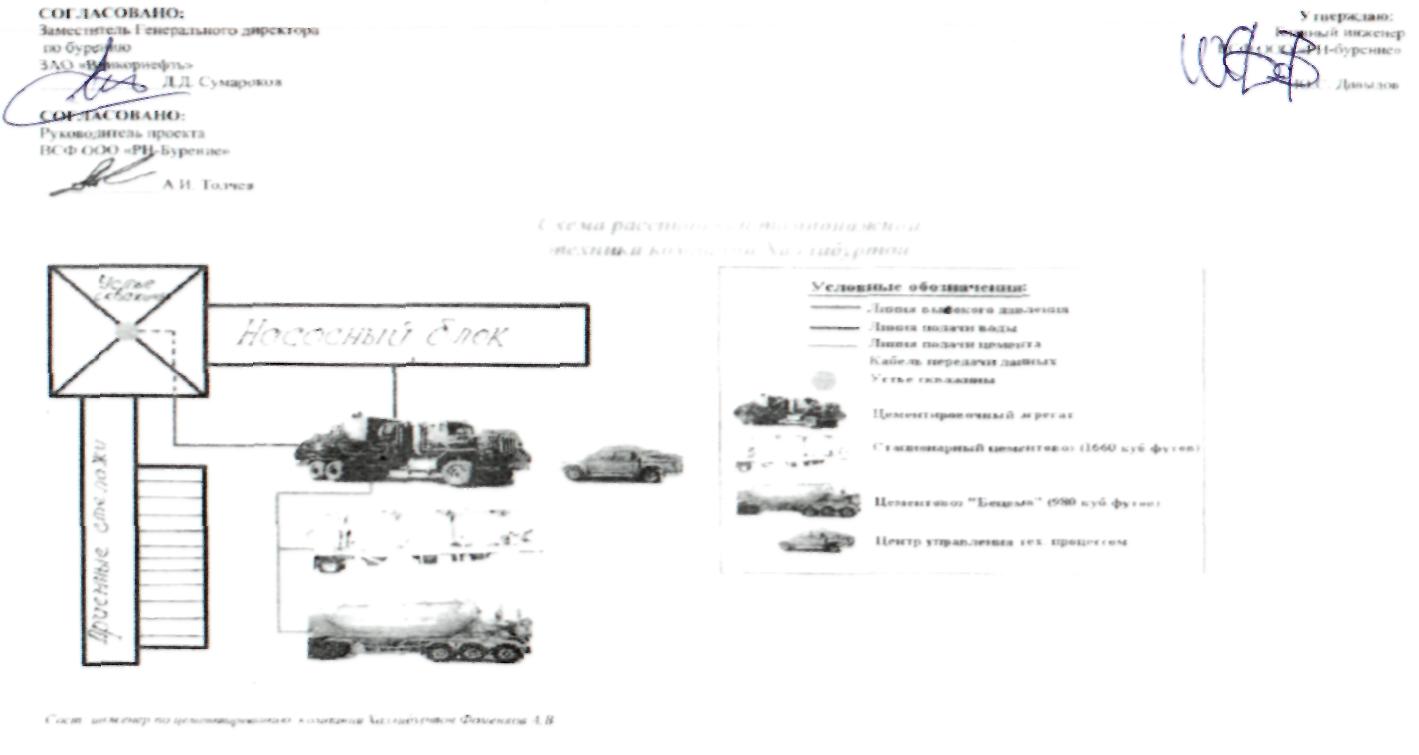

Проведение цементирования До начала спуска ОК установить башмак и ЦКОД на колонну закрепив резьбы с помощью резьбового клея. При спуске ОК установить жесткие и пружинные центраторы согласно плану на спуск. Использовать стоп-кольца. Установить турбулизаторы в интервалах сильного кавернообразования., продуктивного горизонта и покрышки Як3-7 Спустить колонну в скважину в соответствии с планом на спуск. По окончании спуска ОК произвести промывку скважины скважину произвести промывкундуктора в объеме не менее 2 циклов. Подачу бурового раствора начинать с минимальной производительности постепенно увеличивая до максимально возможной. Отметить давления закачки при разной производительности. Следить за выходом раствора. В случае его потери обеспечить восстановление циркуляции в полном объеме перед началом цементирования закачкой тампонов с кольматирующими наполнителями и т.п. Заблаговременно приготовить воду затворения в растворных ёмкостях буровой в количестве, оговоренном в программе. Температура воды: 20-25 С, НЕ БОЛЕЕ. Привести значения реологических параметров бурового раствора в соответствие с требованиями ГТН. По возможности, в зависимости от состояния открытого ствола, снизить ДНС бурового раствора до возможно меньших значений (7.2 – 8.2 Па). Согласовать с буровым маcтером и представителем РН-БУРЕНИЕ порядок проведения работы, параметры и объемы закачиваемых жидкостей. Провести инструктаж по технике безопасности с персоналом Произвести расстановку и монтаж цементировочного оборудования. Обеспечить страховку промывочной линии. Предусмотреть возможность экстренного подключения буровых насосов/ЦА-320 к нагнетательной линии. До окончания промывки скважины провести короткую встречу между персоналом на которой разъяснить последовательность проведения операций, распределить обязанности персонала, обсудить вопросы по ТБ и ООС. Произвести контроль жидкости затворения на предмет загрязнения буровым раствором/прочими примесями, с привлечением супервайзера буровой и инженера по буровым растворам. По окончании промывки скважины произвести монтаж цементировочной головки и установку в нее верхней продавочной пробки, нижнюю пробку установить в колонну, в присутствии представителя РН-БУРЕНИЕ. Опрессовать цементировочную линию на 350 атм до цемголовки. Закачать буферные жидкости согласно таблицы закачки. Открыть стопоры цементировочной головки, удерживающие нижнюю разделительную пробку. Закачать цементные растворы. Перед закачкой произвести дополнительный контроль плотности цементного раствора по рычажному ареометру, отобрать пробы сухого цемента и раствора. Промыть цем линию. Открыть стопоры цементировочной головки, удерживающие верхнюю продавочную пробку. Операцию выполнять в присутствии представителя Закачать продавочную жидкость в соответствии с рекомендованными режимами закачки приведенными в таблице. Во время закачки следить за выходом бурового раствора. В случае потери циркуляции снизить скорость продавки (до 0.3÷0.1 м³/мин) до ее восстановления. Снизить производительность закачки до 0.5 м3/мин при закачке последнего 1 м3 продавочной жидкости для более точного определения рабочего давления. Посадить верхнюю пробку и оставить колонну под давлением на 5 минут. Стравить давление в ОК. В случае перелива повторить попытку закрыть обратный клапан, но не более двух раз. При отказе ЦКОД закачать обратно вернувшийся объем жидкости и оставить колонну под давлением не превышающем рабочее давление на срок затвердевания цементных растворов. Представитель осуществляет контроль устьевого давления. Через 1-1,5 часа после посадки пробки на ЦКОД закрыть ПУГ. Цементировочным агрегатом ЦА-320, создать в затрубном пространстве избыточное давление 10-15 атм. Еще через 1-1,5 часа увеличить давление на 5-10 атм до начала поглощения, которое контролировать по манометру на ЦА-320. Оставить колонну на ОЗЦ -24 часа под давлением последней закачки без поглощения. Промыть цементировочные оборудование и произвести его демонтаж. Избегать разливов и протечек на участке пр-ва работы. Произвести отчет о проделанной работе в соответствии с требованиями Халлибуртон и ООО «РН-Бурение». ОЗЦ – 24 часа. Уточняется по результатам схватывания контрольных проб. Графики ожидаемых давлений в процессе работы    3.9. Типовая схема обвязки скважин  3.10. СХЕМА РАССТАНОВКИ ТАМПОНАЖНОЙ ТЕХНИКИ  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||