КР2 Вариант 04. Вариант 04 кр 2 Задача 1

Скачать 90.5 Kb. Скачать 90.5 Kb.

|

|

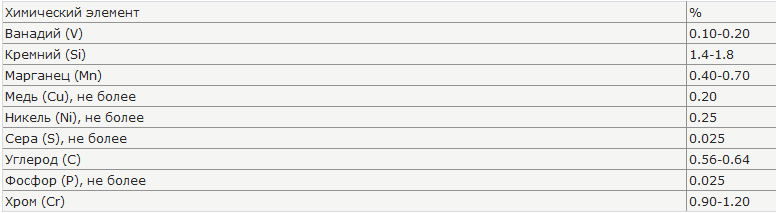

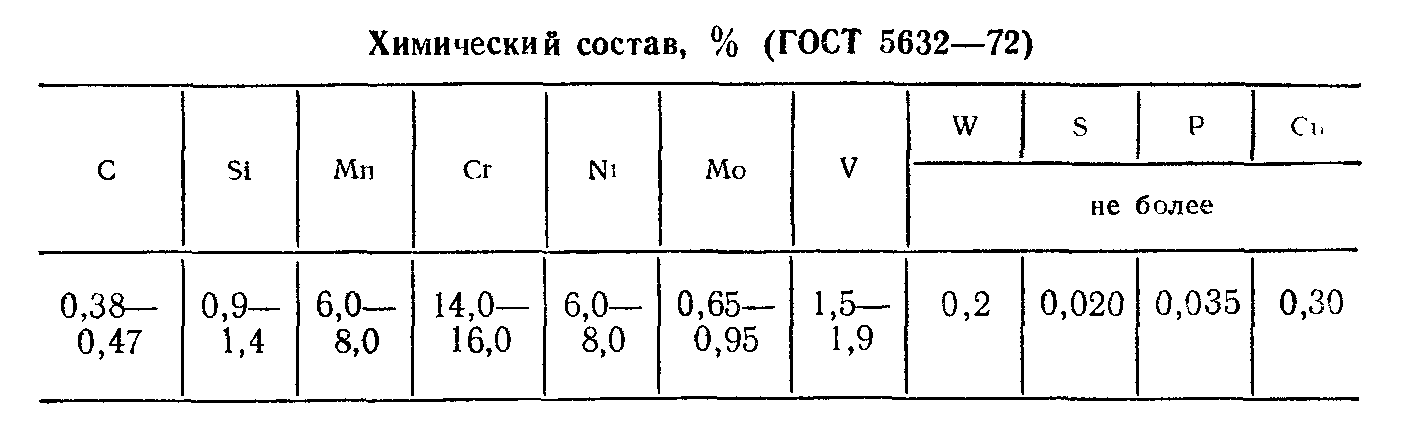

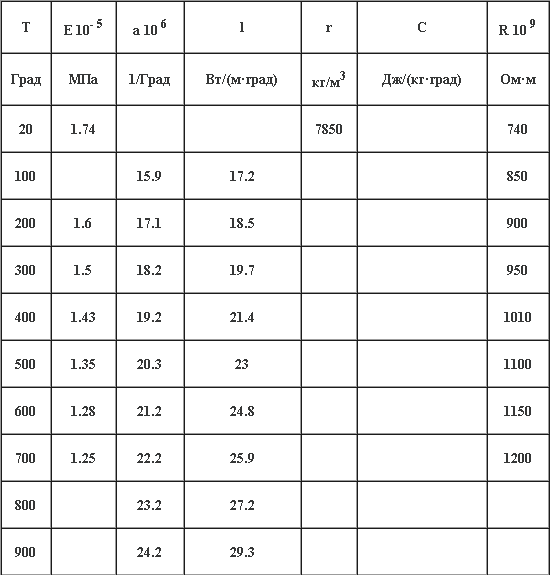

Вариант 04 КР 2 Задача 1. Назначьте режим термической обработки (температура закалки, охлаждающую среду и температуру отпуска) шпинделей для станков из стали МСт6, которые должны иметь твердость НRC35-40. Опишите микроструктуру и свойства изделий. Упрочняющая термическая обработка осуществляется путем закалки и последующего высокого или среднего отпуска. При этом, если выбор температуры нагрева для углеродистых сталей определяют из диаграммы Fe-С, то для легированных сталей эта температура несколько выше, так как получение легированного аустенита при наличии элементов Cr , Mo , V идет при более высоких температурах. В этом случае пользуются справочными данными. Температуру отпуска выбирают в зависимости от показателей прочности и пластичности, необходимых для той или иной детали. На чертежах вместо требований к прочности детали обычно указывают твердость. Последовательность механической и термической обработок в этом случае выглядит следующим образом: 1. Изготовление заготовки шпинделей методом объемной штамповки с последующим отжигом (НВ = 172 ед.). 2. Улучшение: закалка от 8200С в масле и далее отпуск при 6000С, (НВ = 241 ед.). 3. Предварительная механическая обработка заготовки шпинделей. 4. Поверхностная закалка на глубину 2..3 мм и низкий отпуск 2200С, (НRс= 35-40 ед.). 5. Окончательная механическая обработка шпинделей. В процессе закалки мартенсит распадается на феррито-цементитную смесь. Это превращение протекает в несколько этапов и зависит от температуры нагрева. При низком отпуске 2200С мартенсит теряет свою тетрогональность, карбиды обосабливаются. Получаемая структура - отпущенный мартенсит. Она отличается от мартенсита закалки большей травимостью из-за дисперсных выделений карбида. Задача 2. В результате термической обработки пружины должны получить высокую упругость. Для изготовления их выбрана сталь 60С2ХФА. Укажите состав, назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах термической обработки данной стали. Опишите структуру и свойства стали после термической обработки. Решение Химический состав стали следующий:  Легирование пружинной стали необходимо для улучшения прокаливаемости. Кроме того, легирующие элементы Si, Mn, Cr, V, W и Mo повышают предел упругости. Кремний способствует образованию фаз, вытягивающихся в направлении деформирования, и обуславливает анизотропию свойств. В пружинных сталях это положительное явление, т.к. повышается ударная вязкость в направлении деформирования. Однако кремний вызывает также обезуглероживание и графитизацию (получение черного излома). При небольших концентрациях кремния (до 0,6 %) предел упругости повышается, особенно при содержании 0,4 % С, вероятно, это связано с нестабильностью остаточного аустенита. Марганец не способствует обезуглероживанию и графитизации, но усиливает чувствительность стали к укрупнению зерна. Хром повышает релаксационную стойкость пружин, а в сочетании с кремнием (при содержании 2,5–3,0 %) уменьшает или устраняет опасность графитизации. Широко используют сталь марки 55ХГ. Большое влияние на свойства стали оказывает структура и условия термообработки. Наиболее благоприятна трооститная структура (после закалки и среднего отпуска). Вреден в пружинной стали остаточный аустенит, поэтому его содержание должно быть минимальным. Это достигается средним отпуском и обработкой холодом. Для стали 60С2ХФА проводят закалку от 870 оС в масле и отпуск при 470 оС. Предел кратковременной прочности составляет 1670МПа. Предел пропорциональности (предел текучести для остаточной деформации) 1470 МПа. Относительное удлинение при разрыве 6%. Относительное сужение 25%. Твердость материала 60С2ХФА после отжига HB 10-1 = 285 МПа. Твердость материала без термообработки HB 10-1 = 321 МПа. К отпускной хрупкости малосклонна. Необходимо следить за обезуглероживанием ферритного слоя при термообработке, т.к. это приводит к снижению предела усталости, образованию при эксплуатации поверхностных трещин и разрушению. Горячая прокатка создает в таких сталях структуру с сильно вытянутыми зернами феррита и перлита, а последующая термообработка способствует получению в стали волокнистого излома. Задача 3. В турбиностроении используют сталь 40Х12Н8Г8МФБ (ЭИ481). Укажите состав и определите группу стали по назначению. Назначьте режим термической обработки. Как влияет температура эксплуатации на механические свойства данной стали? Решение Сталь легированная, аустенитного класса, жаропрочная, дисперсионно-тврдеющая.  Сталь 40Х12Н8Г8МФБ (ЭИ481) после низкотемпературного старения приобретает высокую твердость, но чувствительна к надрезу, а ее жаропрочные свойства нестабильны. Поэтому для этой стали применяется нагрев 1140 - 1160oC, 1ч, охлаждение вода двоичное (или ступенчатое), старение 660 °С (16 ч) и 800 0С (16 ч), воздух. Старение при повышенной температуре способствует снятию части напряжений, возникающих при низкотемпературном старении частичной коагуляция карбидных фаз[5, С.319]. Механические свойства: Предел кратковременной прочности составляет 1000 МПа. Предел пропорциональности (предел текучести для остаточной деформации) 600 МПа. Относительное удлинение при разрыве 20%. Относительное сужение 25%. Ударная вязкость 350 кДж / м2. Твердость материала после отжига HB 10 -1 = 269 МПа. Физические свойства материала:  где: T - Температура, при которой получены данные свойства , [Град] E - Модуль упругости первого рода , [МПа] a - Коэффициент температурного (линейного) расширения (диапазон 20o - T ), [1/Град] l - Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] r - Плотность материала, [кг/м3] C - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] R - Удельное электросопротивление, [Ом·м]. Задача 4. Для отливок сложной формы используют бронзу Бр.ОФ7-0,2. Расшифруйте состав, опишите структуру, укажите термическую обработку, применяемую для снятия внутренних напряжений, возникающих в результате литья и опишите механические свойства этой бронзы. Решение Бронзы оловянные, обрабатываемые давлением по (ГОСТ 5017-49). Состав 6-8%, P 0.1-0.25%. Бронзу маркируют начальными буквами Бр , затем следуют буквы, показывающие какие легирующие элементы содержаться в ней, а потом цифры показывающие количество процентов этих элементов в бронзе: Бр.ОФ7-0,2. По микроструктуре оловянные бронзы разделяют на однофазные α-бронзы (содержание олова до 6%) и двухфазные α + эвтектоид [α δ (CuslSn8) ] (содержание олова более 6%). Чем больше в сплаве олова, тем больше эвтектоида, а так как эвтектоид хрупкий, то в оловянных бронзах максимальное содержание олова 11%. Для выравнивания химического состава в однофазных бронзах и для превращения двухфазной структуры с включениями твердой δ-фазы в однофазную α-фазу (в связи с чем повышается пластичность) бронзы подвергают гомогенизации при 700-750В° С с последующим быстрым охлаждением. Для снятия внутренних напряжений отливки отжигают при 550В° С. Деформируемые оловянные бронзы содержат олова до 6% (однофазные α-бронзы, например, Бр. ОЦ 4-3 и др.) и для восстановления пластичности между операциями холодной обработки давлением подвергают рекристаллизационному отжигу при 600-700В° С. Плотность бронзы БрОФ7-0,2 8,6 г/см3. Температура начала плавления 9000С. Сопротивление 0,17 (Ом·мм2)/м. Теплопроводность 0,1 см·с·°С. Коэффициент линейного расширения17,0 α 10-6, 1/°С. Модуль упругости Е = 11 (500) кгс/мм2. Среднее напряжение σ38-45 (96-110) вкгс/мм2.Твердость НВ85-95 (175-230). Температура отжига 600-650 0С. Задача 5. Опишите влияние порошковых и волокнистых наполнителей на свойства резины. Решение В производстве резин и резинотехнических изделий в качестве наполнителей применяют различные неорганические и органические материалы - порошкообразные, волокнистые или слоистые. Наибольшее повышение механической прочности достигается обычно при применении слоистых и волокнистых наполнителей Основные функции наполнителей: 1) изменение физико-механических свойств резин и придание им специальных свойств (например, электропроводности, химстойкости и др.); 2) облегчение обработки резиновых смесей; 3) снижение стоимости изделий. Наполнители, улучшающие механические свойства резин, называются активными, или усиливающими. Наполнители, вводимые для снижения стоимости резинотехнических изделий и не оказывающие существенного влияния на свойства резин, называются неактивными, или инертными. В качестве активных наполнителей используют углеродистую сажу, диоксид кремния («белая сажа»), силикаты металлов, некоторые органические продукты (синтетические полимеры, лигнин) и др. К инертным наполнителям относятся в основном различные неорганические продукты природного происхождения: мел, каолин, тальк, регенерат резины и др. Прочность резиновых смесей зависит от дисперсности и удельной поверхности наполнителя. Активные сажи имеют дисперсность 0,05...0,15 мкм и удельную поверхность более 65 м2/г. Высокодисперсные сажи придают вулканизатам высокую прочность на разрыв и раздир, высокую износостойкость. «Белую сажу» в качестве наполнителя применяют при получении светлых и цветных резин в пропорции 7/10. Она повышает механические свойства каучуков, их тепло- и огнестойкость. Для теплостойких резин используют в качестве наполнителей также фторид и силикат кальция. В производстве прорезиненных тканевых изделий, таких как шины, транспортерные ленты, приводные ремни, рукава и т.д., в качестве наполнителей используют корд, бельтинг и разнообразные рукавные ткани. Применение волокнистых наполнителей в резинах для клиновых ремней, увеличивая анизотропию механических свойств резин, может повысить поперечную жесткость ремней. В присутствии двуокиси кремния улучшается адгезия резины к ткани. При применении волокнистых наполнителей длина волокон составляет от 2 до 25 мм. Эти волокна могут быть стеклянными, асбестовыми, полиимидными, полиэфирными. Можно использовать волокна различных видов: хлопчатобумажные, вискозные, синтетические. Недостатком применения волокнистых наполнителей является резкое снижение устойчивости резины к изгибу. Применение волокнистых наполнителей позволяет изменять свойства изделий в заданном направлении. Такие изделия называются армированными. При замене порошкообразного наполнителя волокнистым прочность изделий в условиях динамических значительно возрастает. В этих случаях вместо древесной муки можно использовать хлопковые очесы, а вместо асбестового или кварцевого порошка-асбестовое, стеклянное, кварцевое, графитированное волокно. Применение волокнистого наполнителя (особенно асбестового или хлопкового) затрудняет формование изделий сложной конфигурации и мелких деталей, в которых должно быть запрессовано большое количество тонкой металлической армировки. Этот дефект в меньшей степени проявляется когда формуемая масса содержит стеклянное волокно. Обладающее высокой хрупкостью стеклянное волокно частично разрушается, когда масса под давлением заполняет формы сложной конфигурации, и волокно вместе со смолой обтекает арматуру. В процессе приготовления и обработки резиновых смесей волокна обнаруживают тенденцию к ориентации вдоль направления течения, что обуславливает создание ориентированных макроструктур, от характера которых и их изменения при деформации зависят свойства резин и долговечность изделий. Ориентация волокон приводит к анизотропии свойств материала, благодаря чему в одном материале можно получить сочетание жесткости и гибкости. Резины, наполненные волокнами «конечной» длины, по сравнению с резинами армированными «бесконечными» волокнами, обладают меньшей прочностью, но более высокой деформационной способностью. http://zachet.ca |