|

|

Кр материаловедение. Вариант 10. Вариант 10 Опишите явление полиморфизма в приложении к титану. Какое

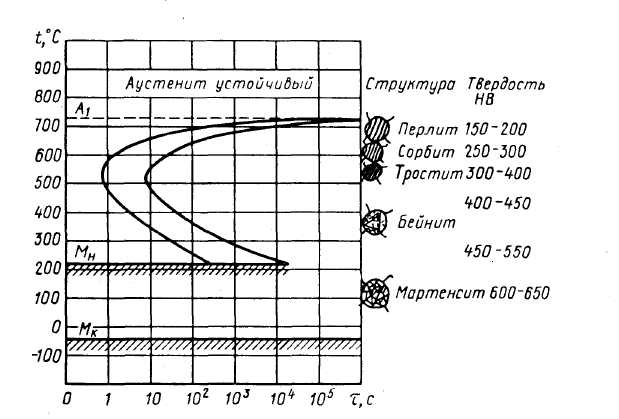

Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима термической обработки, обеспечивающей получение твердости 60...63 HRC. Укажите, как этот режим называется и какая структура при этом получается. Опишите сущность происходящих превращений.

Сталь У8 относится к инструментальным углеродистым сталям небольшой прокаливаемости, не обладающая теплостойкостью. Согласно маркировке цифра 8 означает среднее содержание углерода в десятых долях процента, т.е. 0,8%, следовательно, сталь У8 является доэвтектоидной.

Деревообрабатывающий инструмент, зубила, кернеры, топоры и т. п. изготовляют из сталей У7 и У8, имеющих после термической обработки трооститную структуру.

Углеродистые стали в исходном (отожженном) состоянии имеют сруктуру зернистого перлита, низкую твердость НВ 170—180 (1700—1800 МПа) и хорошо обрабатываются резанием. Температура закалки углеродистых инструментальных сталей от У8 до У12 должна быть 760—810 °С, т. е. несколько выше Ас1но ниже Ас3, для того, чтобы в результате закалки стали получалась мартенситная структура и сохранилось мелкое зерно и нерастворенные частицы вторичного цементита. Закалку проводят в воде или водных растворах солей.

Отпуск проводят при 150—170 °С для сохранения высокой твердости (HRC 62-63).

Углеродистые стали можно использовать в качестве режущего инструмента только для резаниям материалов с низкой твердостью и с малой скоростью, так как их твердость сильно снижается при нагреве выше 190—200 °С.

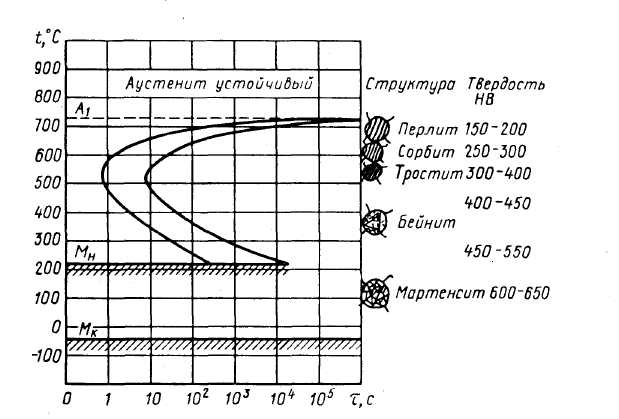

Рис. 2. Диаграмма изотермического превращения аустенита эвтектоидной стали У8, схема структур и примерная их твердость

Если сталь со структурой аустенита, полученной в результате нагрева до температуры выше Ас3(для доэвтектоидной стали) или выше Аст (для заэвтектоидной стали), переохладить до температуры ниже Аъто аустенит оказывается в метастабильном состоянии и претерпевает превращение.

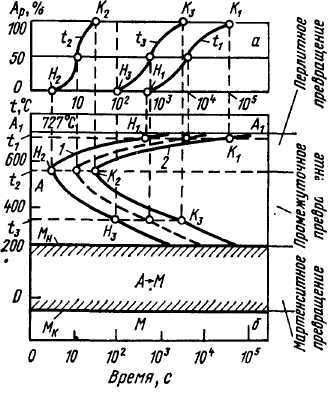

Для описания кинетики превращения переохлажденного аустенита пользуются экспериментально построенными диаграммами время—температура—степень распада или диаграммами изотермического превращения аустенита, т. е. превращения, протекающего при постоянной температуре .

Д ля изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита (т. е. выше критической точки), а затем быстро охлаждают (переохлаждают) до температуры ниже А1 (например, до 700, 600, 500, 400, 300 °С и т. д.) и выдерживают при этих температурах различное время, в том числе и до полного распада аустенита. Степень его распада можно определять разными методами: микроскопическим, магнитным, дилатометрическим и др. ля изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита (т. е. выше критической точки), а затем быстро охлаждают (переохлаждают) до температуры ниже А1 (например, до 700, 600, 500, 400, 300 °С и т. д.) и выдерживают при этих температурах различное время, в том числе и до полного распада аустенита. Степень его распада можно определять разными методами: микроскопическим, магнитным, дилатометрическим и др.

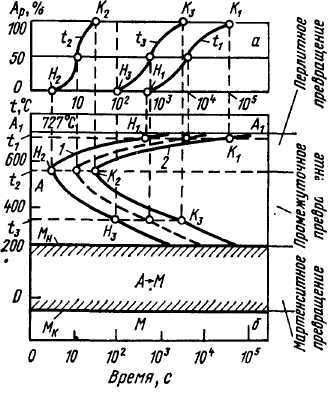

Рис. 1. Схема построения диаграммы изотермического превращения переохлажденного аустенита для эвтектоидной стали: а — кинетические кривые; б — диаграммы изотермического превращения аустенита

Результаты исследования описываются кинетической кривой, по которой можно оценить количество распавшегося аустенита в зависимости от времени, прошедшего с момента начала распада. Как видно из рис. 1, а, в течение некоторого промежутка времени (Н1 Н2, Н3) распад аустенита экспериментально не фиксируется. Этот период называют инкубационным.

По истечении этого периода аустенит начинает распадаться с образованием более стабильных структур. В области повышенных температур он протекает с образованием структуры, состоящей из феррита и цементита. Скорость распада сначала быстро увеличивается, а затем постепенно замедляется. Через различные промежутки времени (К1 К2, К3) процесс распада постепенно затухает и, наконец, полностью заканчивается или приостанавливается.

Построение таких кривых в изотермических условиях при разных температурах (tlt2, t3и т. д.) позволяет получить диаграмму изотермического превращения аустенита (рис. 1, б). Для этого нужно отрезки времени, соответствующие началу (Н1Н2, Н3) и концу распада аустенита (К1 К2, К3и т. д.), или для какой-то заранее принятой степени превращения, для каждой из исследуемых температур (t1 t2, t3), перенести на график, на котором по оси абсцисс откладывают время t а по оси ординат — температура, и одноименные точки соединить плавными кривыми. На диаграмме изотермического превращения аустенита (рис. 1, б) кривая 1 характеризует начало распада аустенита, а кривая 2 показывает время, необходимое для полного распада аустенита.

Область, лежащая левее кривой начала распада аустенита (см. рис. 1, б), относится к инкубационному периоду; в интервале температур и времени, определяемых этой областью, существует переохлажденный аустенит, практически не претерпевающий заметного распада. Длительность инкубационного периода характеризует устойчивость переохлажденного аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается, достигая минимума, и далее вновь возрастает (рис. 1, б).

При температуре наименьшей устойчивости аустенита скорость превращения очень велика. В некоторых низкоуглеродистых сталях длительность инкубационного периода при этой температуре не превышает 1,0—1,5 с. Уменьшение устойчивости аустенита и роста скорости его превращения с увеличением степени переохлаждения объясняется возрастанием разности свободных энергий аустенита и феррита. При этом уменьшается размер критического зародыша, способного к росту, и возрастает количество объемов в исходном аустените, в которых могут возникнуть зародыши новых фаз — феррита и цементита. Повышение устойчивости аустенита и уменьшение скорости его превращения при больших степенях переохлаждения определяется снижением скорости образования и роста новых фаз вследствие замедления процесса диффузии.

При переохлаждении аустенита до температуры, равной или ниже мартенсиной точки (Мн), соответствующей температуре начала превращения переохлажденного аустенита в мартенсит (рис. 1, б), диффузионные процессы полностью подавляются и образование структуры, состоящей из феррита и цементита, становится невозможным. В этом случае протекает бездиффузионное превращение аустенита в структуру закаленной стали, называемую мартенситом.

В зависимости от степени переохлаждения аустенита различают три температурные области или ступени превращения (рис. 1, б): перлитную; область промежуточного превращения (промежуточного между перлитным и мартенситным превращением) и мартенситную.

Перлитная область (рис. 1, б) в углеродистых сталях распространяется на интервал температур от точки A1 до изгиба изотермической диаграммы (

550 °С). При этих температурах происходит диффузионный распад аустенита с образованием структуры из феррита и цементита — перлита.

Промежуточное превращение протекает при температурах от изгиба кривой (

550 °С) до точки Мн(рис. 101, б). Это превращение обладает рядом особенностей, присущих как перлитному (диффузионному), так и мартенситному (бездиффузионному) превращению. В результате превращения переохлажденного аустенита образуется структура, получившая название бейнита.

Ниже температуры, соответствующей точке Мн, переохлажденный аустенит бездиффузионно превращается в мартенсит (рис. 1, б).

Перлитное превращение

Перлитное превращение переохлажденного аустенита носит кристаллизационный характер и начинается по диффузионному механизму. Это следует из того, что аустенит, например, углеродистой стали (рис. 102), практически однородный по концентрации углерода, распадается с образованием феррита (почти чистое железо) и цементита, содержащего 6,67 % С, т. е. состоит из фаз, имеющих резко различную концентрацию углерода. Ведущей, в первую очередь возникающей, фазой при этом является карбид (цементит). Как правило его зародыши образуются на границах зерен аустенита.

В результате роста частиц этого карбида прилегающий к нему объем аустенита обедняется углеродом, снижает свою устойчивость и испытывает полиморфное -превращение, которое как всякая перестройка решетки в решетку идет сдвиговым путем. При этом кристаллики феррита зарождаются на межфазных границах с цементитом, где этот процесс облегчен.

Дальнейший рост ферритных пластинок ведет к обогащению окружающего аустенита углеродом, что затрудняет дальнейшее развитие -превращения. В обогащенном таким образом углеродом аустените зарождаются новые и растут ранее возникшие пластинки цементита. В результате образования и роста частиц карбидов вновь создаются условия для возникновения новых и роста имеющихся кристалликов (пластинок) феррита. В результате происходит колониальный (совместный) рост кристалликов феррита и цементита, образующих перлитную колонию (рис. 102). Размер перлитных колоний («перлитное зерно») и перлитных субколоний тем меньше, чем мельче зерно исходного аустенита и больше степень его переохлаждения.

Продукты перлитного превращения имеют пластинчатое строение. Чем больше переохлаждение, тем тоньше получающаяся феррито-цементитная структура, т. е. меньше величина межпластинчатого расстояния (о), равного усредненной сумме толщин двух пластинок феррита и цементита, соответственно выше и твердость. Пластинчатые структуры эвтектоидного типа часто определяют как перлит, сорбит и троостит или соответственно грубо-, средне- и тонкодифференцированный перлит.

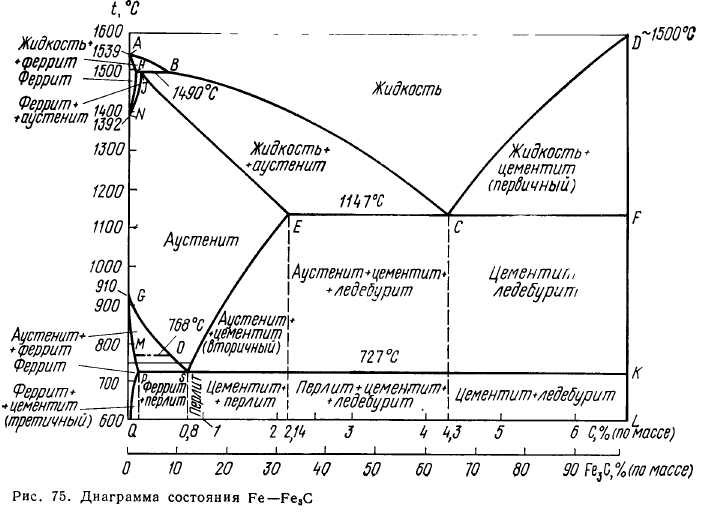

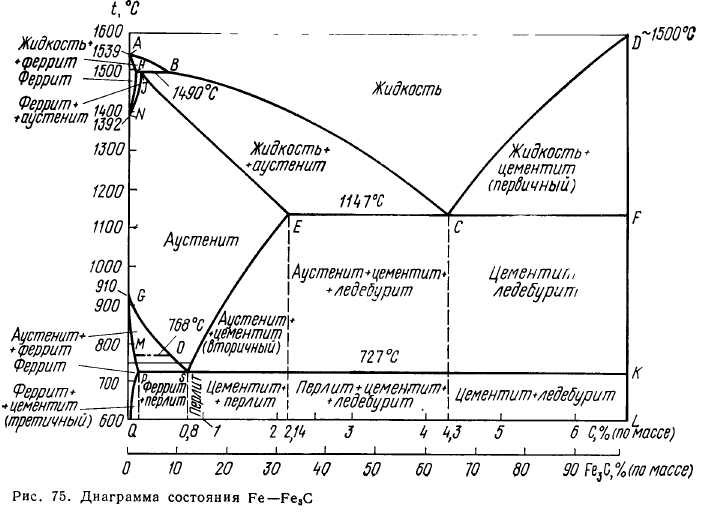

С помощью диаграммы состояния железо-цементит опишите структурные превращения, происходящие при нагреве доэвтектоидной стали. Покажите критические точки AС1 и AС3для выбранной вами стали. Установите режим нагрева этой стали под закалку. Охарактеризуйте процесс закалки, опишите получаемую структуру и свойства стали.

Стали, содержащие от 0,02 до 0,8 % С, называют доэвтектоидными. Эти стали после окончания кристаллизации состоят из аустенита, который не претерпевает изменений при охлаждении вплоть до температур, соответствующих линии GOS (A3).

При более низких температурах (ниже GOS) по границам зерен аустенита образуются зародыши феррита, которые растут, превращаясь в зерна. Количество аустенита уменьшается, а содержание в нем углерода возрастает, так как феррит почти не содержит углерода (<0,02 % С).

При понижении температуры состав аустенита меняется по линии GOS, а феррита — по GP. Так, при температуре t4 в сплаве 1 в равновесии будет феррит состава точки 3 и аустенит состава точки 4.

Чем выше концентрация углерода в стали, тем меньше образуется феррита. По достижении 727 °С (А1) содержание углерода в аустените достигает 0,8 % (точка S). Аустенит, имеющий эвтектоидную концентрацию, распадается с одновременным выделением из него феррита и цементита, образующих перлит.

Эвтектоидное превращение аустенита протекает при постоянной температуре 727 °С . При наличии трех фаз (при этой температуре): феррит (0,020 % С), цементит (6,67 % С) и аустенит (0,8 % С) — система нонвариантна (С = 2 + 1 — 3 = 0).

После окончательного охлаждения доэвтектоидные стали имеют структуру феррит + перлит.

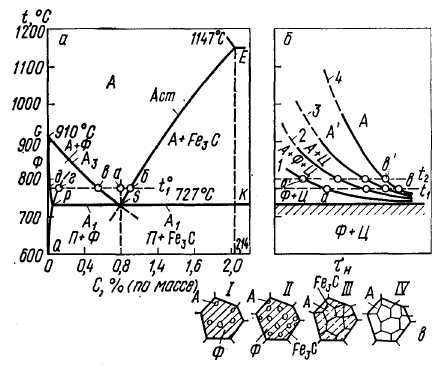

Для многих видов термической обработки сталь нагревают до температур, соответствующих существованию аустенита (процесс аустенитизации). Образование аустенита при нагреве является диффузионным процессом и подчиняется основным положениям теории кристаллизации.

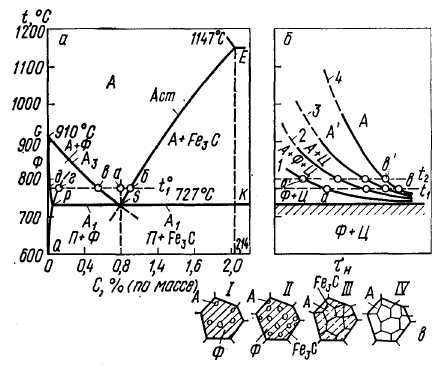

Рассмотрим превращения феррито-цементитной смеси (перлита) в аустенит. При нагреве до температуры Ас1происходит растворение в феррите некоторого количества цементита в соответствии с линией предельной растворимости PQ(рис. 1, а). При повышении температуры выше Ас1(например, до t1концентрация углерода в отдельных участках феррита возрастает (точка г на рис. 1, а). Такие участки феррита неустойчивы и претерпевают превращение в аустенит, стабильный при данной температуре. Образование заро-

Рис. 1. Превращение стали с феррито-цементитной структурой при нагреве: а — изменение фазового состава при нагреве; б — изотермическое образование аустенита: / — начало образования аустенита; 2 — конец превращения перлита в аустенит; 3 — полное растворение карбидов; 4 — гомогенизация аустенита; в — схема структурных изменений при нагреве: I — IV— последовательные стадии превращения перлита в аустенит; А — аустенит гомогенный, А' — негомогенный Рис. 1. Превращение стали с феррито-цементитной структурой при нагреве: а — изменение фазового состава при нагреве; б — изотермическое образование аустенита: / — начало образования аустенита; 2 — конец превращения перлита в аустенит; 3 — полное растворение карбидов; 4 — гомогенизация аустенита; в — схема структурных изменений при нагреве: I — IV— последовательные стадии превращения перлита в аустенит; А — аустенит гомогенный, А' — негомогенный

дышей критического размера происходит за счет флуктуации расположения атомов. В объеме феррита на границе с цементитом возникают флуктуационные участки с решеткой аустенита, в которые поступает углерод из карбида. В образовавшиеся по сдвиговому механизму пластинчатые участки  -фазы от Fe3C диффундирует углерод и они становятся способными к росту зародышами аустенита. При росте зародыша когерентность -фазы от Fe3C диффундирует углерод и они становятся способными к росту зародышами аустенита. При росте зародыша когерентность  - и - и  -решеток нарушается, сдвиговый механизм заменяется нормальным механизмом роста, и зерна аустенита приобретают равноосную форму. -решеток нарушается, сдвиговый механизм заменяется нормальным механизмом роста, и зерна аустенита приобретают равноосную форму.

После исчезновения феррита и цементита, и, естественно, границ между ними, где преимущественно зарождался аустенит, наблюдается только рост зерен аустенита без возникновения новых зародышей. Образовавшийся аустенит неоднороден по содержанию углерода. В участках, прилегающих к частицам цементита, концентрация углерода в аустените выше (точка б на рис. 1, а), чем в участках, прилегающих к ферриту (точка bна рис. 1, а). Под влиянием этого градиента концентрации происходит диффузия атомов углерода в аустените в направлении от границы с цементитом к участкам, граничащим с ферритом. В результате растворения цементита в аустените происходит его стабилизация. Следовательно, рост участков аустенита происходит вследствие полиморфного  -превращения и диффузии углерода. -превращения и диффузии углерода.

Рост участков аустенита в результате этого превращения протекает быстрее, чем растворение цементита. Поэтому после превращения феррита в аустенит в структуре стали сохраняется еще некоторое количество цементита (рис. 1, в, ///) и для его растворения в аустените продолжительность изотермической выдержки должна

быть увеличена. Образовавшийся в результате описанных превращений аустенит неоднороден по составу, и для его гомогенизадии требуется дополнительное время (рис. 1, б).

Для описания перехода феррито-цементитной структуры в аустенит часто пользуются диаграммами изотермического образования аустенита, дающими представление о превращениях при разных температурах. Для построения диаграммы небольшие образцы из исследуемой стали быстро нагревают до заданной температуры выше точки А1и выдерживают при этой температуре.

В процессе изотермической выдержки фиксируют начало и конец отдельных стадий превращения перлита в аустенит. Если полученные экспериментальные точки нанести на график в координатах температура — время и соединить их плавными кривыми, то получится диаграмма, подобная схематически показанной на рис. 1, б.

Скорость превращения феррито-цементитной структуры в аустенит, кроме температуры нагрева, зависит от ее исходного состояния. Чем тоньше феррито-цементитная структура, тем больше возникает зародышей аустенита и быстрее протекает процесс аустенитизации. Предварительная сфероидизация цементита, особенно с образованием крупных его глобулей, замедляет процесс образования аустенита.

При нагреве доэвтектоидной или заэвтектоидной стали процесс аустенитизации осложняется превращением структурно свободного феррита в аустенит или растворением избыточного цементита. При нагреве доэвтектоидной стали зародыши аустенита могут возникать и на границах ферритных зерен. В этом случае диффузия углерода по межфазной границе приводит к стремлению цементита раствориться в феррите, что будет приводить к превращению феррита в аустенит .

Чем больше в стали углерода, тем быстрее протекает аустенити-зация, что объясняется увеличением количества цементита, а следовательно, и ростом суммарной поверхности раздела феррита и цементита.

|

|

|

Скачать 335.16 Kb.

Скачать 335.16 Kb.

ля изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита (т. е. выше критической точки), а затем быстро охлаждают (переохлаждают) до температуры ниже А1 (например, до 700, 600, 500, 400, 300 °С и т. д.) и выдерживают при этих температурах различное время, в том числе и до полного распада аустенита. Степень его распада можно определять разными методами: микроскопическим, магнитным, дилатометрическим и др.

ля изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита (т. е. выше критической точки), а затем быстро охлаждают (переохлаждают) до температуры ниже А1 (например, до 700, 600, 500, 400, 300 °С и т. д.) и выдерживают при этих температурах различное время, в том числе и до полного распада аустенита. Степень его распада можно определять разными методами: микроскопическим, магнитным, дилатометрическим и др.

-фазы от

-фазы от  - и

- и  -превращения

-превращения