Кр материаловедение. Вариант 10. Вариант 10 Опишите явление полиморфизма в приложении к титану. Какое

Скачать 335.16 Kb. Скачать 335.16 Kb.

|

|

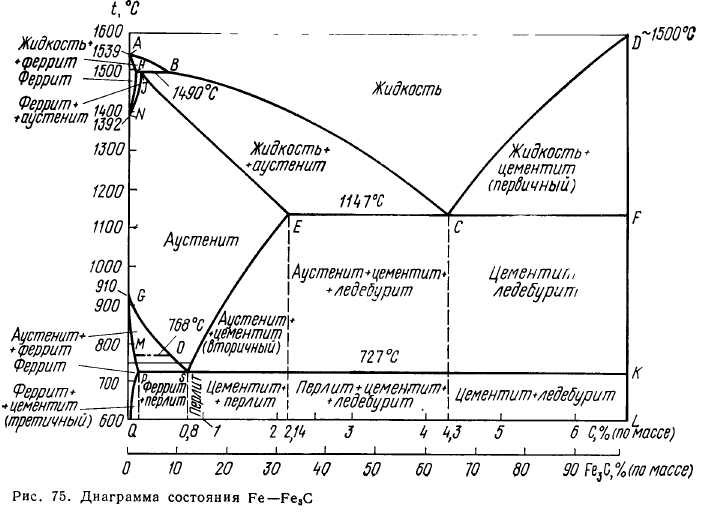

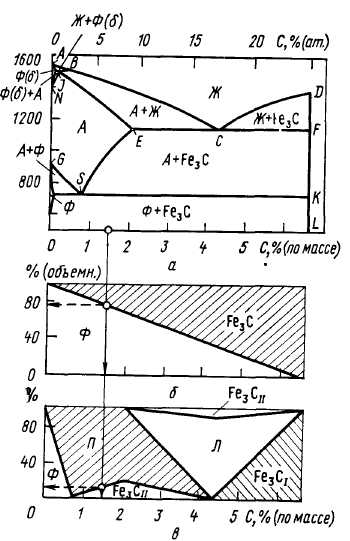

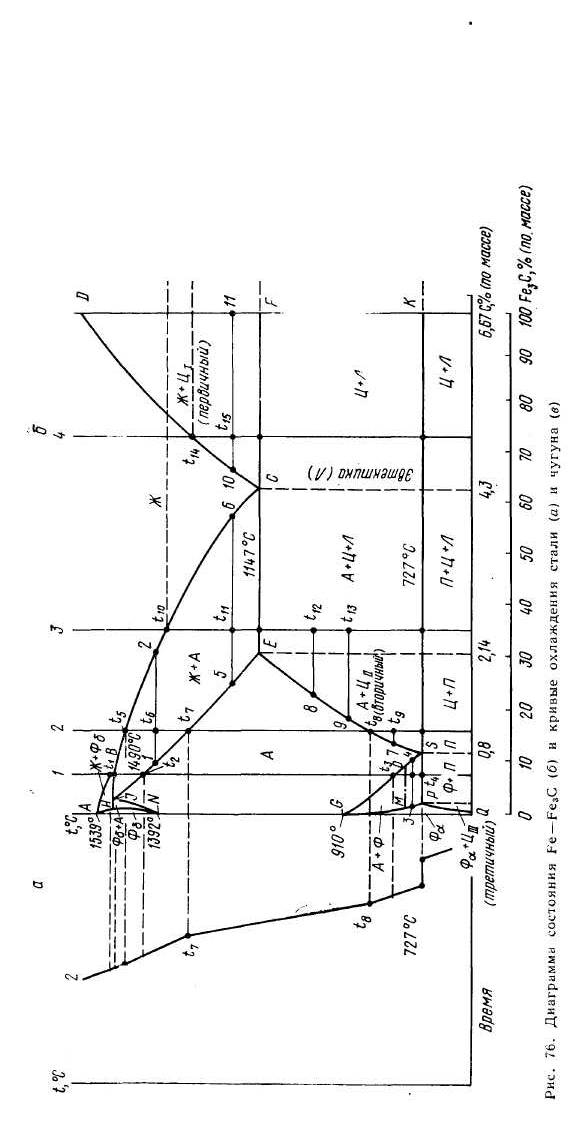

Вариант 10 Опишите явление полиморфизма в приложении к титану. Какое практическое значение оно имеет? Среди металлов и некоторых неметаллов распространено явление полиморфизма- способность в твердом состоянии при различных температурах (или давлении) иметь различные типы кристаллических структур. Эти кристаллические структуры называют аллотропическими формами или модификациями. Низкотемпературную модификацию называют  , а высокотемпературные , а высокотемпературные  и т. д. и т. д.Стабильность модификаций при определенной температуреи давлении определяется значением термодинамического потенциала (свободной энергией) G = H-ST. Более стабильной при данной температуре будет модификация, имеющая меньшее алгебраическое значение термодинамического потенциала, что может быть достигнуто либо за счет малой энтальпии H, либо большой энтропии S. В металлических кристаллах плотно-упакованные структуры ГПУ и ГЦК вследствие меньшей энтальпии устойчивы при низких температурах. Более «рыхлая» структура ОЦК имеет большую энтропию, а поэтому устойчива при повышенных температурах. Этим объясняется стабильность ОЦК решетки при повышенных температурах во многих металлах Ti, Zr, Fe, U. Стабильность ОЦК решетки в железе и при низких температурах связывают с возрастанием электронной составляющей энтропии. Стабильность модификаций может меняться в связи с изменением типа связи. Температурным полиморфизмом обладают около тридцати металлов. Быстрое охлаждение может сохранить высокотемпературную модификацию в течение длительного времени при температурах 20-25 °С, так как низкая диффузионная подвижность атомов при таких температурах не способна вызвать перестройку решетки. Кроме того, известен полиморфизм под влиянием температуры и давления. Титан — металл серебристо-белого цвета, находится в IV группе Периодической системы. Его порядковый номер 22, атомная масса 47,9, температура плавления 1665 ± 5 °С. Титан имеет две аллотропические модификации; до 882 °С существует -титан, который кристаллизуется в г. п. у. решетке с периодами а = 0,29503 нм и с = 0,48631 нм (с/а = 1,5873), а при более высоких температурах — -титан, имеющий о. ц. к. решетку, период которой а — 0,33132 нм (при 900 °С). Плотность -титана составляет 4,505 г/см3, -титана при 900 °С — 4,32 г/см3. Коэффициент линейного расширения титана в интервале 20—100 °С равен 8,3 10-6 °С -1, теплопроводность при 50 °С составляет 15,4 Вт/(м-К). Технический титан изготовляют трех марок: ВТ 1-00 (99,53 % Ti), ВТ 1-0 (99,48 % Ti) и ВТ1-1 (99,44 % Ti). Вредными примесями для титана являются азот, углерод, кислород и водород, образующие с ним твердый раствор внедрения и хрупкие оксиды, карбиды, нитриды и гидриды. Эти примеси снижают пластичность и свариваемость титана, повышают его твердость и прочность и ухудшают сопротивление коррозии. Технический титан (ВТ1-00, ВТ1-0 и ВТ1-1), имеет в = 300-500 МПа и =20-30%. Чем больше примесей, тем выше прочность и ниже пластичность. На поверхности титана легко образуется стойкая оксидная пленка, вследствие чего титан обладает высокой сопротивляемостью коррозии в пресной и морской воде и в некоторых кислотах, устойчив против кавитационной коррозии и коррозии под напряжением. При температурах выше 500 °С титан и его сплавы легко окисляются и поглощают водород, который вызывает охрупчивание (водородная хрупкость). Технический титан хорошо обрабатывается под давлением, сваривается (в среде аргона), но обработка резанием затруднена. Поставляют титан в виде листов, труб, прутков, поковок, штамповок и других полуфабрикатов. Сплавы на основе титана Для получения сплавов титан легируют Al, Mo, V, Mn, Cr, Sn, Fe, Zr, Nb. Титан легируют для улучшения механических свойств, реже — для повышения коррозионной стойкости. Удельная прочность (B/) титановых сплавов выше, чем легированных сталей. Легирующие элементы оказывают большое влияние на температуры полиморфного превращения. Такие элементы, как А1, О, N, повышают температуру полиморфного превращения и расширяют -область; их называют -стабилизаторами. Некоторые элементы этой группы образуют с титаном химические соединения. Мо, V, Mn, Cr, Fe, понижают температуру полиморфного превращения и расширяют область существования -фазы; их называют -стабилизаторами. При легировании титана Mn, Fe, Cr, Si и некоторыми другими элементами образуются химические соединения; в таких сплавах протекает эвтектоидное превращение -> +TixMy. Образование эвтектоида охрупчивает сплав. Эвтектоидное превращение протекает медленно и после обычных скоростей охлаждения, при комнатной температуре сохраняется не претерпевшая превращение -фаза. Как правило, все промышленные сплавы титана содержат алюминий. Алюминий повышает временное сопротивление, но уменьшает пластичность сплавов. Различают: 1) -сплавы, структура которых твердый раствор легирующих элементов в -титане.Основной легирующий элемент в них алюминий. Кроме того, сплавы могут содержать нейтральные элементы (Sn, Zr) и небольшое количество -стабилизаторов (Mn, Fe, Cr, Mo); 2) + -сплавы, состоящие из - и -твердых растворов, + -сплавы содержат, кроме алюминия 2—4 % -стабилизаторов (Cr, Mo, Fe и др.). -сплавы обладают сравнительно небольшой прочностью, не подвергаются термической обработке, но сильно упрочняются при холодной деформации. Сплавы не хладноломки, легко свариваются и обладают высокой термической стабильностью, т. е. сохраняют свои свойства при длительном нагреве при рабочих температурах и напряжениях. Их недостатком является пониженная технологическая пластичность. Псевдо -сплавами называют сплавы, содержащие 2—6 % -фазы вследствие легирования их -стабилизирующими элементами. Это улучшает их технологическую пластичность и облегчает обработку давлением не ухудшая свариваемости. Наибольшее промышленное применение нашли + -сплавы лартенситного класса. В отожженном состоянии их структура состоит из -фазы и 5—25 % -фазы. Эти сплавы обладают хорошими механическими свойствами, могут быть упрочнены термической обработкой, но имеют пониженную термическую стабильность. После сварки детали нужно подвергать термической обработке для восстановления пластичности. Сплавы переходного класса состоят из -фазы и 25—50 % -фазы, применяются как в отожженном состоянии, так и после закалки и старения. Сплавы прокаливаются в сечении до 200—250 мм, обладают удовлетворительной термической стабильностью, но после сварки требуют термической обработки для восстановления пластичности. Двухфазные титановые сплавы проявляют сверхпластичность при 850—950 °С и скоростях деформации 10-4—10 -3 оС -1. Относительное удлинение достигает 1000 % (т = 0,4—0,8). Лучшие результаты получены после термомеханической обработки, когда совмещают деформацию -фазы в процессе нагрева под закалку и в процессе распада мартенсита, при температуре + области. Псевдо -титановые сплавы содержат в структуре в основном -фазу, упрочняются термической обработкой в значительных сечениях и обладают высокой пластичностью в холодном состоянии. Термическая стабильность выше 200 °С не велика, особенно при нагружении. -сплавы применения не нашли, однако могут быть использованы как коррозионно-стойкие, а также для кратковременной работы при высоких температурах (до 1000—1200 °С). Области применения сплавов. Титан и его сплавы используют там, где главную роль играют высокая удельная прочность и хорошая сопротивляемость коррозии. Титановые сплавы применяют в авиации (обшивка самолетов, диски и лопатки компрессора и т. д.), в ракетной технике (корпуса двигателей, баллоны для сжатых и сжиженных газов, сопла и т. д.) — в химическом машиностроении (оборудование для таких сред, как хлор и его растворы, теплообменники, работающие в азотной кислоте и т. д.), судостроении (гребные винты, обшивки морских судов, подводных лодок и торпед), в энергомашиностроении (диски и лопатки стационарных турбин), в криогенной технике и т. д. Каким способом можно восстановить пластичность холоднокатаной медной ленты? Назначьте режим термической обработки и опишите сущность происходящих процессов. Нагрев для снятия остаточных напряжений. Многие технологические воздействия на обрабатываемые детали сопровождаются возникновением в них остаточных напряжений, которые уравновешиваются в объеме детали. Значительные остаточные напряжения возникают в отливках и полуфабрикатах, неравномерно охлаждающихся после проката или ковки, в холоднодеформированных полуфабрикатах или заготовках, в прутках в процессе правки, в сварных соединениях, при закалке и т. п. Остаточные напряжения, возникшие в указанных случаях, чаще всего нежелательны. Они могут вызвать деформацию деталей при обработке резанием или в процессе эксплуатации, а суммируясь с напряжениями от внешних нагрузок, привести к преждевременному разрушению или короблению конструкции; увеличивая запас упругой энергии (например, сварной конструкции), остаточные напряжения повышают вероятность хрупкого разрушения. Во многих сплавах они вызывают склонность к растрескиванию в присутствии коррозионно-активной среды. По величине остаточные напряжения могут достигать предела текучести. Для уменьшения остаточных напряжений изделия нагревают. С повышением температуры предел текучести понижается, поэтому остаточные напряжения вызывают пластическую деформацию и снижаются до уровня предела текучести металла при температуре нагрева. В сплавах на основе меди и алюминия существенное уменьшение остаточных напряжений происходит при меньших температурах нагрева. Например, в холоднодеформированных латунных полуфабрикатах остаточные напряжения практически полностью снимаются в процессе отжига при 250-300°С. По окончании выдержки при заданной температуре изделия медленно охлаждают, чтобы предотвратить возникновение новых напряжений. Допустимая скорость охлаждения зависит от массы изделия, его формы и теплопроводности материала; она обычно лежит в пределах 20-200 °С/ч Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется? Цементит — это химическое соединение железа с углеродом — карбид железа Fe3C. В цементите содержится 6,67 % углерода. Цементит имеет сложную ромбическую решетку с плотной упаковкой атомов. Температура плавления цементита точно не определена в связи с возможностью его распада и принимается примерно равной 1500 °С. До температуры 210 °С цементит ферромагнитен. К характерным особенностям цементита относятся высокая твердость HV 1000 (10 000 МПа) и очень малая пластичность. Цементит является метастабильной фазой. В условиях равновесия в сплавах с высоким содержанием углерода образуется графит. Диаграмма состояния железо—цементит (метастабильное равновесие) Н  а диаграмме состояния железо—углерод (цементит) приведен фазовый состав и структура сплавов с концентрацией от чистого железа до цементита (6,67 % С). а диаграмме состояния железо—углерод (цементит) приведен фазовый состав и структура сплавов с концентрацией от чистого железа до цементита (6,67 % С).Система Fe—Fe3C метастабильная. Образование цементита вместо графита дает меньший выигрыш свободной энергии, однако кинетическое образование карбида железа более вероятно. На диаграмме Fe—Fe3C точка А (1539 °С) отвечает температуре плавления железа, а точка D(1500 °С) — температуре плавления цементита. Точки N (1392 °С) и G(910 °С) соответствуют полиморфному превращению  Концентрация углерода (по массе) для характерных точек диаграммы состояния Fe—Fe3C следующая: В — 0,51 % С в жидкой фазе, находящейся в равновесии с -ферритом и аустенитом при перитектической температуре 1499 °С; Н — 0,1 % С предельное содержание в -феррите при 1490 °С; J— 0,16 % С — в аустените при перитектической температуре 1490 °С; Е — 2,14 % С предельное содержание в аустените при эвтектической температуре 1147 °С; S — 0,8 % С в аустените при эвтектоидной температуре 727 °С; Р — 0,02 % С — предельное содержание в феррите при эвтектоидной температуре 727 °С. Кристаллизация сплавов Fe—Fe3C. Линии диаграммы состояния Fe—Fe3C, определяющие процесс кристаллизации, имеют следующие обозначения и физический смысл. АВ (линия ликвидус) показывает температуру начала кристаллизации -феррита (Фб) из жидкого сплава (Ж); ВС (линия ликвидус) соответствует температуре начала кристаллизации аустенита (А) из жидкого сплава (Ж); CD(линия ликвидус) соответствует температуре начала кристаллизации первичного цементита (Fe3C из жидкого сплава (Ж); АН (линия солидус) является температурной границей области жидкого сплава и кристаллов -феррита (Ф); ниже этой линии существует только -феррит; HJB— линия перитектического нонвариантного (С = 0) равновесия (1490 °С); по достижении температуры, соответствующей линии HJB, протекает перитектическая реакция (жидкость состава В взаимодействует с кристаллами -феррита состава Н с образованием аустенита состава J): ЖВ+ Фн AJ. Линия ECF(линия солидус) соответствует кристаллизации эвтектики — ледебурит: ЖсАE+ Fe3C. Ледебурит Сплавы, содержащие от 0,51 до 2,14 % С, кристаллизуются в интервале температур, ограниченном линиями ВС и JE. Ниже линии ВС сплавы состоят из жидкой фазы и аустенита. В процессе кристаллизации состав жидкой фазы изменяется по линии ликвидус, а аустенита — по линии солидус. Так, в сплаве 2 при температуре t6состав жидкой фазы определится точкой 2, а аустенита — точкой 1. После затвердевания (ниже линии солидус JE) сплавы получают однофазную структуру — аустенит. Первичные кристаллы аустенита (так же, как и -феррита) имеют вид дендритов, величина и строение которых определяются перегревом металла выше линий ликвидус, его составом и условиями охлаждения в процессе кристаллизации. Стали, содержащие углерод от 0,8 до 2,14 %, называют заэвтектоидными. Выше линии ESв этих сплавах будет только аустенит. При температурах, соответствующих линии ES, аустенит оказывается насыщенным углеродом и при понижении температуры из него выделяется вторичный цементит. Поэтому при температуре ниже линии ESсплавы становятся двухфазными (аустенит + вторичный цементит). По мере выделения цементита концентрация угле- р  ода в аустените уменьшается согласно линии ЕS. Так, при температуре Uсостав аустенита в сплаве 2 определяется точкой 7. ода в аустените уменьшается согласно линии ЕS. Так, при температуре Uсостав аустенита в сплаве 2 определяется точкой 7.При снижении температуры до А1(727 °С) аустенит, содержащий 0,8 % С (точка S), превращается в перлит. После охлаждения заэвтектоидные стали состоят из перлита и вторичного цементита, который выделяется в виде сетки по границам бывшего зерна аустенита или в виде игл (пластин), закономерно ориентированных относительно аустенита. Количество избыточного (вторичного) цементита возрастает с увеличением содержания в стали углерода. Выделение вторичного цементита в виде сетки или игл делает сталь хрупкой. Поэтому специальной термической обработкой и деформацией ему придают зернистую форму Относительное количество структурных составляющих в сплавах с различным содержанием углерода можно определить по диаграмме, приведенной на рис. 79. Однако фазовый состав всех сплавов одинаков: при температурах < 727 °С они состоят из феррита и цементита. Следовательно, при комнатной температуре сплав состоит из феррита и цементита. Такой сплав называется завтэктоидная сталь Рис. 79. Диаграмма состояния Fe— Fe3C (a) и зависимость количества фазовых (б) и структурных (в) составляющих от содержания углерода  |