КНС типовой проект. 08-01-2023 Основы автоматизации ПР 1 КНС. Вариант 11 кустовая насосная станция (кнс) процесс закачки воды в нагнетательные скважины нефтяного месторождения)

Скачать 143.44 Kb. Скачать 143.44 Kb.

|

|

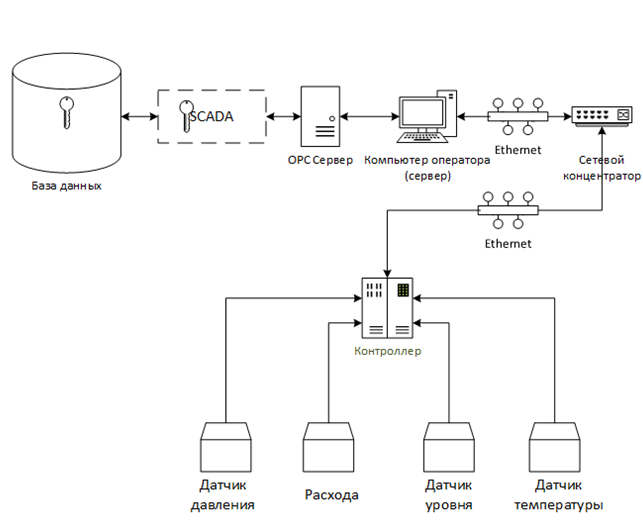

Практическая работа №1 (Вариант 11: кустовая насосная станция (КНС); процесс закачки воды в нагнетательные скважины нефтяного месторождения) Автоматизированная кустовая насосная станция (АКНС) предназначена для закачки воды в продуктивные пласты нефтяных месторождений. БКНС обычно поставляется в виде отдельных блок-боксов, изготовленных в заводских условиях и поставляемых к месту строительства. Технологический процесс, функциональная схема которого представлена на рисунке 1, подразумевает под собой автоматическое поддержание давления на выходе насосного агрегата на заданном значении. Жидкость поступает по трубопроводу на линию всасывания насосного агрегата (Н-1), проходя при этом фильтр (Ф-1). После прохождения насосного агрегата жидкость поступает на линию нагнетания, по которой отправляется к нагнетательным скважинам.  Рисунок 1 - Функциональная схема технологического процесса Для поддержания рабочего режима трущихся деталей, сальников насосного агрегата предусмотрена система смазки. Масло подается из резервуаров (Р-1, Р-2) маслонасосами (Н-2, Н-3) через фильтры (Ф-2, Ф-3) к трущимся деталям. Из подшипников по сливному трубопроводу масло сливается в резервуар, где происходит частичное охлаждение масла за счет радиаторов, установленных на резервуарах. АСУ ТП КНС предназначена для: Для стабилизации заданных режимов технологического процесса путем контроля технологических параметров, визуального представления, и выдачи управляющих воздействий на исполнительные механизмы, как в автоматическом режиме, так и в результате действий технолога - оператора; Для определения аварийных ситуаций на технологических узлах путем опроса подключенных к системе датчиков в автоматическом режиме, анализа измеренных значений, и переключения технологических узлов в безопасное состояние путем выдачи управляющих воздействий на исполнительные механизмы в автоматическом режиме, или по инициативе оперативного персонала. Для поддержания пластового давления в продуктивных пластах нефтяных месторождений методом закачивания пресной, пластовой и сточной воды (полимеров) в пласт; Для перекачивания нефтепродуктов (после газовой сепарации); Для перекачивания жидкостей (загрязненной воды, нефтяных эмульсий и др.) Для автоматизированного контроля и управления в реальном масштабе. Основные цели системы: Стабилизация эксплуатационных показателей технологического оборудования и режимных параметров технологического процесса; Увеличение выхода товарной продукции; Уменьшение материальных и энергетических затрат; Выбор рациональных технологических режимов с учетом показаний промышленных анализаторов, установленных на потоках, и оперативной корректировки режима по данным лабораторных анализов; Улучшение качественных показателей конечной продукции; Предотвращение аварийных ситуаций. Задачей выбора программно-технических средств реализации проекта АС является анализ вариантов, выбор компонентов АС и анализ их совместимости. Необходимо обратить внимание на то, что всего есть три уровня сбора и хранения информации: нижний уровень (сбор и обработка); средний уровень (текущее хранение); верхний уровень (архивное хранение). На нижнем уровне происходит сбор данных с датчиков, как правило, собираются аналоговые и дискретные сигналы, а также данные о вычислении и преобразовании. Средний уровень является маршрутизатором информационных потоков от систем автоматики и телемеханики к экранным формам АРМ. На данном уровне ПЛК формирует пакетные данные и отправляет их на верхний уровень к SCADA-системам. Верхний уровень представляет из себя базу данных АСУ ТП. Информация на данном уровне отображается в виде экранных форм или мнемосхем, которые видит оператор на своём мониторе. На форме выводятся различные информационные и управляющие элементы, а также отчеты. Программно-технические средства АС КНС включают в себя: измерительные и исполнительные устройства, контроллерное оборудование, а также системы сигнализации. Измерительные устройства осуществляют сбор информации о технологическом процессе. Исполнительные устройства преобразуют электрическую энергию в механическую или иную физическую величину для осуществления воздействия на объект управления в соответствии с выбранным алгоритмом управления. Контроллерное оборудование осуществляет выполнение задач вычисления и логических операций. Для выполнения задач, связанных с контролем и управлением процессом на КНС, при разработке системы автоматического регулирования выбирается оборудование, исходя из таких параметров, как: затраты, связанные на внедрение, освоение и техническую поддержку контроллера; надежность, которая складывается из: отсутствия отказов (рекламаций), востребованности контроллеров в отраслях промышленности РФ, востребованности контроллеров в отраслях мировой экономики. обмен данными: поддержка стандартных сетевых протоколов и форматов данных, производительность; удобство работы, то есть универсальность и наличие стандартных языков математического описания данных и процессов. Для выбора расходомеров ориентируются на следующие параметры: большой выбор материала оболочки; электроды из нержавеющей стали, хастелоя, тантала или платины; широкий ассортимент соединений; возможность эксплуатации в неблагоприятных условиях окружающей среды. Для выбора датчиков давления и температуры основываются на следующих параметрах: Измеряемая среда; Диапазоны пределов измерений; Предел допускаемой погрешности; Выходной сигнал; Температура окружающей среды; Наличие индикатора; Срок службы; Степень защиты от пыли и воды. Исполнительным устройством называется устройство в системе управления, непосредственно реализующее управляющее воздействие со стороны регулятора на объект управления путем механического перемещения регулирующего органа. Регулирующее воздействие от исполнительного устройства должно изменять процесс в требуемом направлении для достижения поставленной задачи – стабилизации регулируемой величины. Исполнительным устройством называется устройство в системе управления, непосредственно реализующее управляющее воздействие со стороны регулятора на объект управления путем механического перемещения регулирующего органа. Регулирующее воздействие от исполнительного устройства должно изменять процесс в требуемом направлении для достижения поставленной задачи – стабилизации регулируемой величины. В качестве исполнительного механизма для регулирования расхода нефти будет использован клапан с электроприводом. Регулятор расхода и клапан, регулирующий относятся к регулирующей арматуре, предназначенной для управления параметрами рабочей среды на определенном участке технологической системы или трубопровода. Они состоят из двух функционально связанных частей: регулирующего клапана, непосредственно воздействующего на поток проходящей рабочей среды путем изменения её пропускной способности и исполнительного механизма, создающего управляющее воздействие на регулирующий орган. Для выбора клапана необходимо в первую очередь рассчитать требуемую величину Kv при параметрах, на которых будет работать клапан. Пропускную способность клапана Kv (м3/час) для рассчитывают по формуле: Где Q – объемный расход нефти м3/час, ∆P – перепад давления, 𝜌 – плотность нефти.  Обеспечение безопасности в части КИПиА осуществляется по следующим направлениям: применение электрооборудования и приборов с уровнем взрывозащиты «взрывобезопасное электрооборудование»; выбор оборудования и приборов, рассчитанных на максимально возможное давление; выбор оборудования и приборов, контактирующих с измеряемой средой, с материалами оболочек, отвечающими составу измеряемого продукта. наличие предупредительной сигнализации о достижении предельных значений концентрации горючих газов (НКПР). Выбранное электрооборудование отвечает требованиям, предъявляемым для работы. Электроприемник и средств автоматизации относятся к первой группе и запуитываются от сетей питания 220В в операторной. Бесперебойное электроснабжение обеспечивается блоком бесперебойного питания заложенным и учтенным в части энергосистемы. Заземление средств контроля и управления выполнить согласно указаниям в технической документации на применяемое оборудование и рабочим чертежам проекта. Контуры заземления приведены в электротехнической части проекта. Для выполнения внешних соединений средств контроля, сигнализации и управления проектом предусмотрен контрольный кабель КВВГ, для средств измерения с выходом 4-20мА – КВВГЭ. Кабель КИП проложить по кабельной эстакаде в коробе КИПиА отдельно от силовых цепей согласно планам прокладки кабеля. Нарезку кабеля уточнить по месту. Монтаж средств автоматизации и соединительных кабелей произвести согласно требованиям ВСН 332-74, СНИП 3.05.07-85, ПУЭ и рекомендациям, приведенным в сопроводительной документации заводов-изготовителей. Практическая работа №2 (Вариант 11: кустовая насосная станция (КНС); процесс закачки воды в нагнетательные скважины нефтяного месторождения) Объектом управления автоматизированной системы является центробежный насосный агрегат, управление технологическим процессом, в котором сводится к управлению электроприводом. Централизованное управление реализуется командами включить/выключить. Управление на полевом уровне заключается в автоматическом регулировании давления на входе насосного агрегата. Нижний уровень (полевой) состоит из первичных датчиков (измерительных преобразователей), осуществляющий сбор информации о параметрах технологического процесса, и исполнительных устройств, которые реализует регулирующее и управляющее воздействия. Полевой уровень разрабатываемой системы будет состоять из следующих датчиков: – датчики избыточного давления; – датчики дифференциального давления; – датчики температуры; – датчики уровня; – датчики расхода; – датчик положения; Средний (контроллерный) уровень представляет собой контроллерное оборудование. Программируемые логические контроллеры, выполняющие функцию сбора информации, ее обработки, выдачу воздействий на исполнительные механизмы, хранение и отправку информации на верхний уровень. Контроллеры устанавливаются в пыле влагозащищённый шкаф, датчики и исполнительные механизмы подключаются при помощи модулей ввода/вывода через защищенный кабельный ввод и барьер искрозащиты. Средний уровень (контроллерный) состоит из программируемого логического контроллера, который осуществляет: исполнение команд верхнего уровня; обмен информацией с верхним уровнем; сбор и первичную обработку информации о состоянии оборудования и параметрах технологического процесса; автоматическое регулирование; Верхний уровень (информационно-вычислительный) состоит из компьютера оператора, сервера, которые соединены сетью Ethernet и программного обеспечения, обеспечивающего работу.  В основе разработки архитектуры пользовательского интерфейса проекта АС лежит понятие ее профиля. Под профилем понимается набор стандартов, ориентированных на выполнение конкретной задачи. Основными целями применения профилей являются: – снижение трудоемкости проектов АС; – повышение качества оборудования АС; – обеспечение расширяемости (масштабируемости) АС по набору прикладных функций; – обеспечение возможности функциональной интеграции задач информационных систем. Профили АС включают в себя следующие группы: – профиль прикладного программного обеспечения; – профиль среды АС; – профиль защиты информации АС; – профиль инструментальных средств АС. В роли профиля будет выступать прикладное ПО. Профиль среды автоматизированной системы будет базироваться на операционной системе Windows 10. Концептуальная модель архитектуры OSE/RM предусматривает разбиение ПО на три уровня: – внешняя среда; – платформа сервисов; – прикладное ПО. Уровни связываются (взаимодействуют) между собой через интерфейсы. Внешней средой АС является полевой уровень АС. Платформа сервисов предоставляет сервисы классов API и EEI через соответствующие интерфейсы. Верхний уровень (прикладное ПО) включает в себя SCADA-системы, СУБД и HMI. Наиболее актуальными прикладными программными системами АС являются открытые распределенные АС с архитектурой клиент-сервер. Для решения задач взаимодействия клиента с сервером используются стандарты OPC. Суть OPC сводится к следующему: предоставить разработчикам промышленных программ универсальный интерфейс (набор функций обмена данными с любыми устройствами АС). На АРМ диспетчера автоматически формируются различные виды отчетов, все отчеты формируются в формате Excel. Генерация отчетов выполняется по следующим расписаниям: – каждый четный / нечетный час (двухчасовой отчет); – каждые сутки; – каждый месяц; – по требованию оператора (оперативный отчет). Отчеты формируются по заданным шаблонам: – сводка по текущему состоянию оборудования; – сводка текущих измерений. |