Технология конструкционных материалов. КР №4 - вариант №7. Вариант 7 Приведите схемы обработки поверхностей 1, 2, 3

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

|

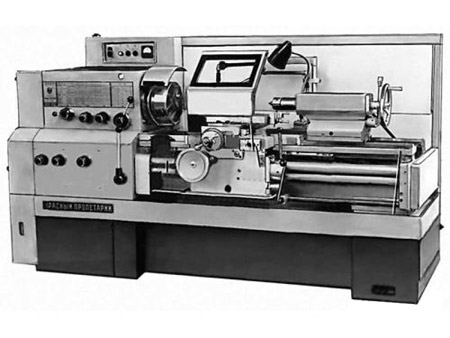

Вариант №7 1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 1. Для каждой схемы укажите название станка, инструмента и приспособления. Приведите эскизы инструмента для обработки поверхности 1 и приспособления для закрепления заготовки при обработке поверхности 2.  Рис. 1. Чертеж детали Поверхность 1: Характеристика поверхности: торцевая поверхность детали наружным диаметром Ø158 и внутренним Ø100. Выбор оборудования: Для обработки поверхностей 1 и 3 будет использован токарно-винторезный станок модели 16К20. Токарно-винторезный станок модели 16К20 - пожалуй, самый распространённый на территории бывшего СССР станок, позволяющий производить токарную обработку деталей наиболее широкой номенклатуры и наиболее типичных размеров. Назначение Токарно-винторезный станок модели 16К20 предназначен для обработки цилиндрических, конических и сложных поверхностей - как внутренних, так и наружных, а так же для нарезания резьбы. Для обработки торцовых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, а так же плашки и метчики. Обозначение Буквенно-цифирный индекс токарно-винторезного станка 16К20 обозначает следующее: цифра 1 - это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 20 – высота центров (220мм). Табл.1 - Токарно-винторезный станок 16К20

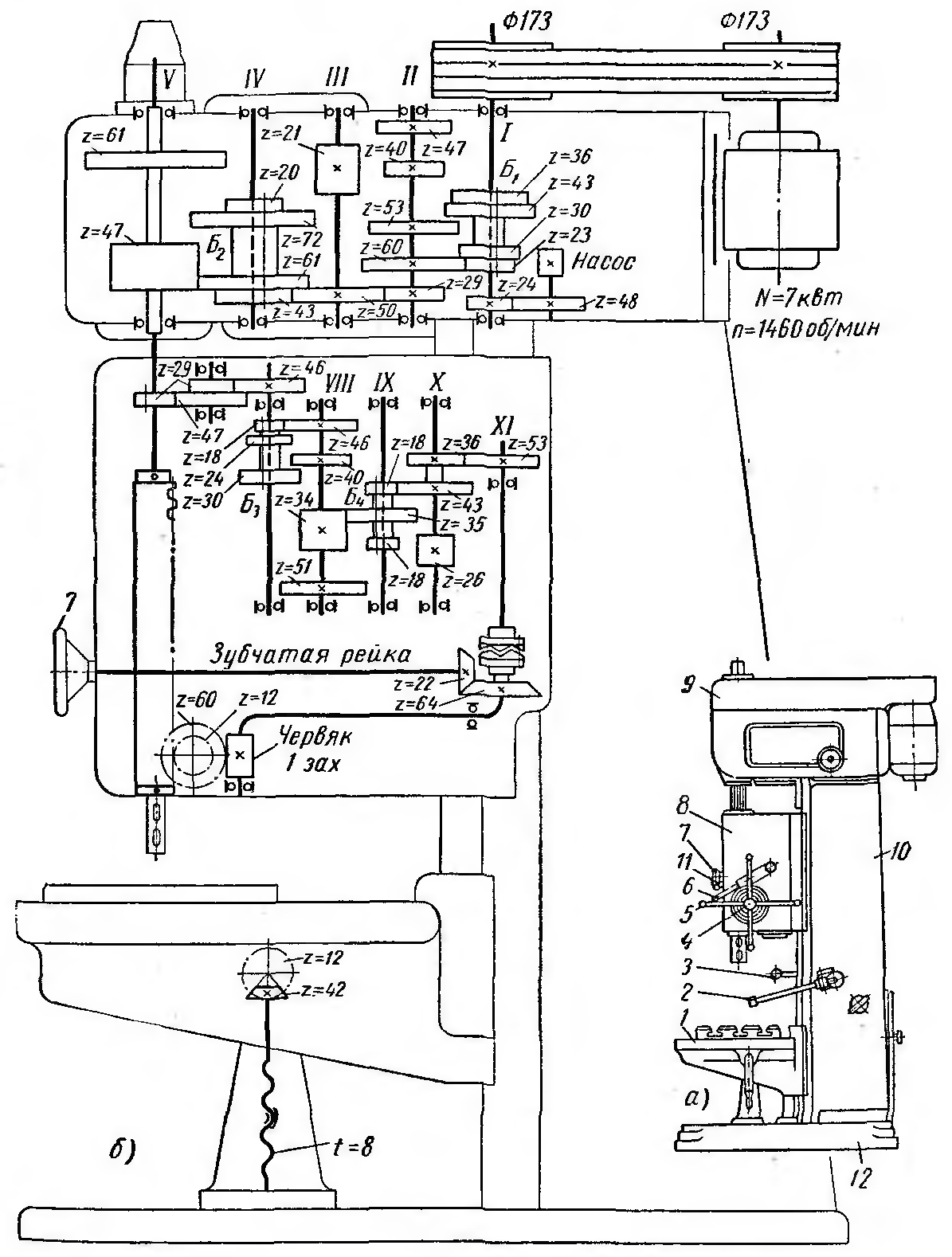

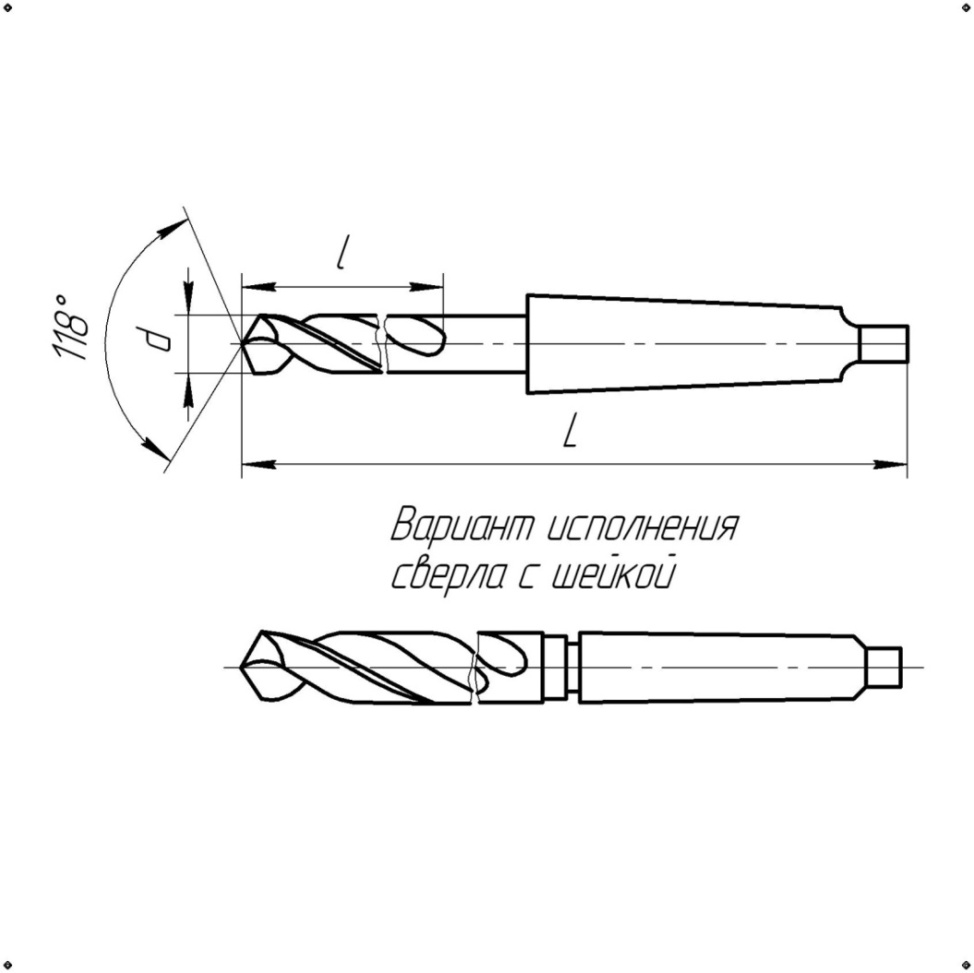

Рис.2. Станок 16К20 Приспособление для обработки поверхности 1 и 3: Для качественного, быстрого и точного зажима и обработки поверхностей 1 и 3 выбираем 3-х кулачковый самоцентрирующийся патрон типа 1. Самоцентрирующие токарные патроны выполняются из стали и чугуна. Патроны предназначены для зажима деталей на станках токарной группы: токарные, револьверные, внутришлифовальные станки (универсальные и полуавтоматы с ЧПУ), делительные головки. 3-х кулачковые самоцентрирующиеся токарные патроны, имеют диаметр в диапазоне 80–400 мм согласно ГОСТ 2675—80 и классы точности Н,П,В,А согласно ГОСТ 1654–86  Рис.3. Трехкулачковый патрон по ГОСТ 2675-80 Инструмент для обработки поверхности 1: Для обработки поверхности 1 выбираем подрезной отогнутый резец с пластинкой из твердого сплава Т15К6 по ГОСТ 18880-73; L=120; h = 20; b = 16 мм.  Рис.4. Резец подрезной отогнутый с пластиной из твёрдого сплава по ГОСТ 18880-73 Схема обработки поверхности 1:  Рис. 5. Схема обработки поверхности 1 Поверхность 2: Характеристика поверхности: отверстие сквозное Ø12 мм на плоской фланцевой поверхности детали. Данную поверхность, возможно получить обработкой спиральным сверлом с коническим хвостовиком длинной серии (L = 210; l = 125; Ø12 мм) на вертикально-сверлильном станке 2Н125 в специальном зажимном приспособлении - кондукторе. Выбор оборудования: Для обработки поверхности 2 будет использован вертикально-сверлильный станок модели 2Н125. Станок универсальный вертикально-сверлильный 2Н125, с условным диаметром сверления 25 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами. Пределы чисел оборотов и подач шпинделя позволяют обрабатывать различные виды отверстий на рациональных режимах резания. Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы. Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов. Станки снабжены устройством реверсирования электродвигателя главного движения, что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя.

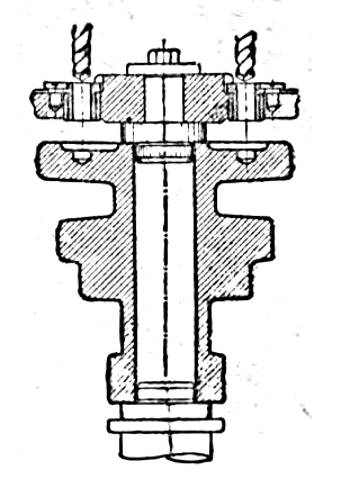

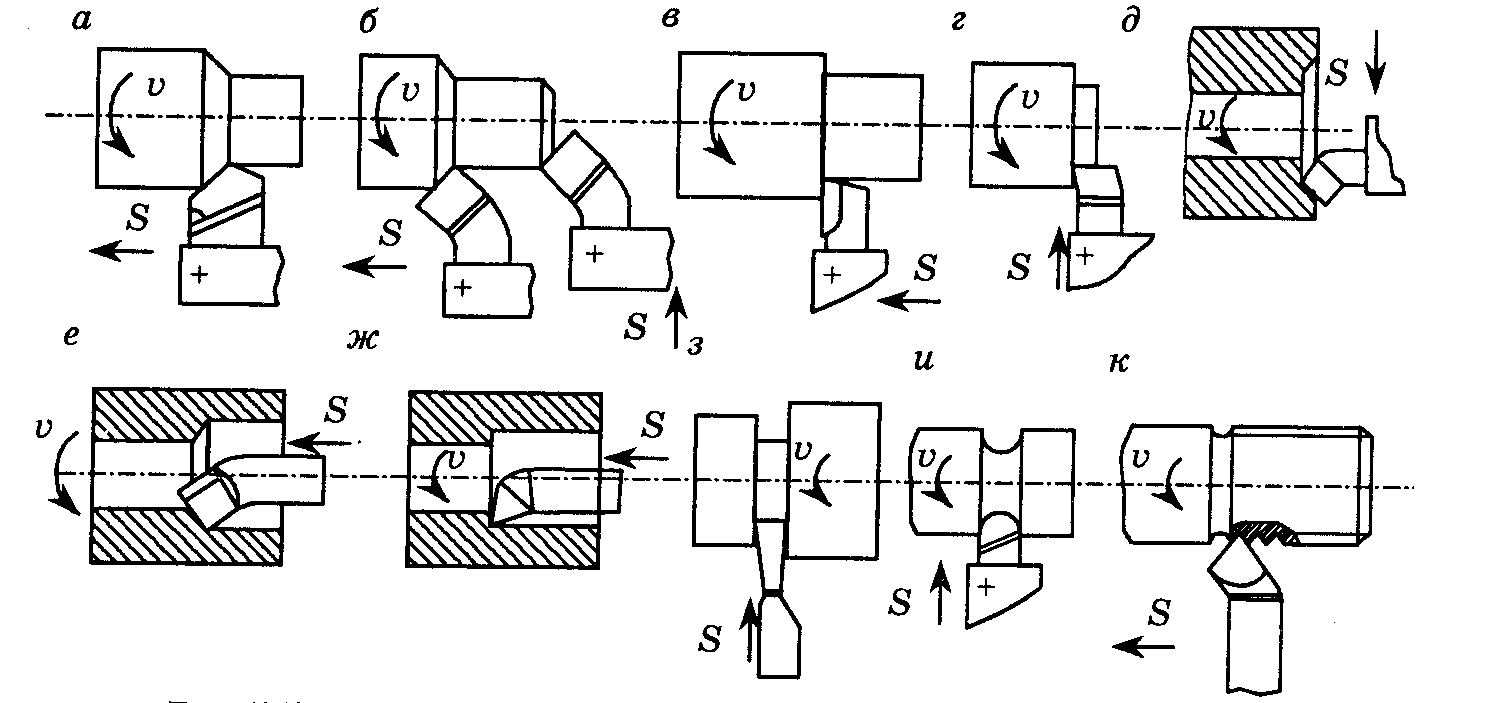

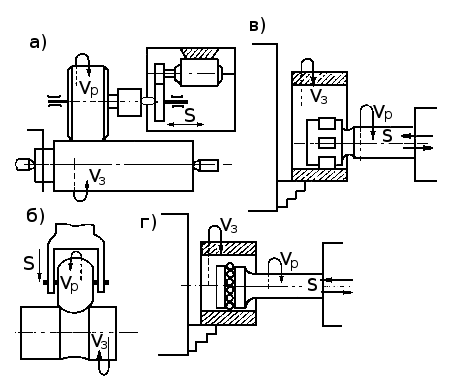

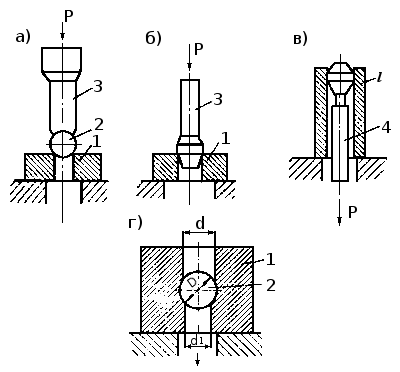

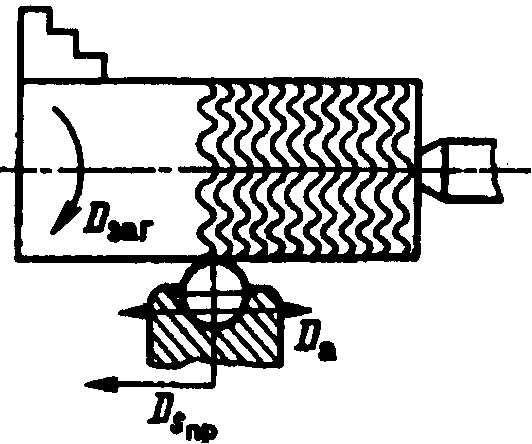

Рис.6. Вертикально-сверлильный станок 2Н125 (кинематическая схема) Инструмент для обработки поверхности 2:  Рис.7. Сверло спиральное короткое с коническим хвостовиком по ГОСТ 10903-77 Приспособление для обработки поверхности 2: Для обработки поверхности 2 на вертикально-сверлильном станке принимаем нормальный скальчатый кондуктор для сверления 4-х отверстий, как указано на рис. 8.  Рис. 8. Нормальный кондуктор для сверления 4 отверстий. На рис. 8 показан нормальный кондуктор для сверления четырёх отверстий в детали с центрированием по обработанному отверстию. Нижний штырь входит в отверстие с зазором 0,5 мм и служит для предварительного центрирования, а верхний даёт точное центрирование и прижимает деталь. Верхний штырь и все направляющие втулки находятся в верхней кондукторной плите  Рис. 9. Схема обработки поверхности 2 Поверхность 3: Характеристика поверхности: внутренняя цилиндрическая поверхность Ø60 мм. Данную поверхность, возможно получить обработкой расточным резцом для глухих или сквозных отверстий с пластинкой из твёрдого сплава Т15К6 по ГОСТ 18883-73 на токарно-винторезном станке модели 16К20. Приспособление то же, что и для поверхности 1. Инструменты для обработки поверхности 3:  Рис.10. Резец расточной по ГОСТ 18062-73  Рис.11. Схема обработки поверхности 3 2. Приведите схемы, опишите физическую сущность, назначение и область применения методов пластического деформирования (без снятия стружки) с изменением формы обрабатываемой заготовки. Пластическое деформирование поверхностных слоев осуществляется с помощью различных методов, которые условно можно разделить на две группы. К первой следует отнести такие способы, которые предполагают создание деформационного усилия от инструмента путем непрерывного контакта с деталью, ко второй – способы, при которых производится ударное действие на деталь рабочих тел или инструмента. Несмотря на различие методов ППД их объединяет общность основных процессов и воздействий на состояние металла и обрабатываемой поверхности. Одним из наиболее важных результатов ППД является возникновение в поверхностном слое металла остаточных напряжений сжатия. Причина их возникновения заключается в том, что при пластической деформации поверхностные слои металла увеличиваются в объеме, однако этому препятствуют нижележащие слои. В результате первые оказываются под воздействием остаточных напряжений сжатия, а вторые – под воздействием остаточных растягивающих напряжений. ППД также изменяет микрорельеф поверхности и улучшает физико-механические свойства поверхностного слоя за счет повышения твердости, предела текучести и сопротивления отрыву. Эти изменения происходят в результате движения, размножения и взаимодействия дефектов кристаллов (дислокации, дефекты упаковки, скопления точечных дефектов и др.). Существует одиннадцать возможных механизмов пластической деформации, которые можно подразделить на три основные группы. В первую группу входят сдвиговые процессы, во вторую – диффузионные, в третью – процессы пластической деформации, вызванные относительным перемещением зерен, блоков зерен и границ, или так называемые периферийные процессы. Обработка ППД могут подвергаться либо все поверхности деталей, в том числе и концентраторы напряжений (отверстия, пазы), либо только участки концентраторов. Эффективность упрочнения в обоих случаях примерно одинакова и практически определяется режимами обработки зон концентрации напряжений. В процессе ППД контролируют силовые параметры метода и режимы обработки. Соблюдение режимов должно обеспечить стабильность и требуемое качество поверхностного упрочнения. Форму и размеры деталей контролируют с учетом возможного коробления поверхностей (например, изменения диаметра упрочнению отверстия по длине). Интенсивность обработки контролируют по связанным с ней изменениям физико-механического состояния поверхностных слоев. Контроль производят по образцам различных форм и размеров. Наиболее часто в качестве образцов используют плоские пластины и кольца. Интенсивность обработки отверстий или наружных цилиндрических поверхностей контролируют о деформации колец после их разрезки абразивным кругом толщиной до 1 мм. Число образцов зависит от конфигурации обрабатываемых поверхностей, предъявляемых к ним требований, качества и должно быть не менее трех. Существует классификация методов обработки деталей ППД: Формообразующие методы: накатывание наружных резьбовых поверхностей, выкатывание внутренней резьбы, накатывание зубьев зубчатых колёс, накатывание шлицев. Калибрующие методы: дорнование цилиндрических отверстий, дорнование фасонных отверстий Сглаживающие методы: выглаживание поверхностей, обработка металлическими щётками. Упрочняющие методы: пневмодробеструйная обработка, дробеметная обработка, гидродробеструйная обработка, пневмодинамическая обработка, ударно-барабанная обработка, ударно-импульсная обработка, вибрационная ударная обработка, центробежно-шариковая обработка вибрационными эксцентриковыми и ультразвуковыми упрочнителями, упрочняющая чеканка. Ряд методов обработки в дальнейшем будет рассмотрен поле подробно. Обкатыванием и раскатыванием отделывают и упрочняют цилиндрические, конические, плоские и фасонные наружные и внутренние поверхности. Сущность этих методов состоит в том, что в результате давления поверхностные слои металла, контактируя с инструментом высокой твердости, оказываются в состоянии всестороннего сжатия и пластически деформируются. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. Микронеровности обрабатываемой поверхности сглаживаются путем смятия микровыступов и заполнения микровпадин. Обкатывают, как правило, наружные поверхности, а раскатывают внутренние цилиндрические и фасонные поверхности. При обкатывании роликами основными параметрами режима упрочнения являются давление в зоне контакта с роликом, число его проходов, подача и скорость обкатывания. Глубину деформированного слоя определяет давление. К вращающейся цилиндрической заготовке подводят закаленный гладкий ролик-обкатки, который под действием рабочего давления деформирует поверхность. Движение продольной подачи позволяет обрабатывать всю заготовку. Аналогичным инструментом обрабатывают элементы заготовок, но с поперечным движением. При раскатывании ролик-раскатку закрепляют на консольной оправке. Более совершенна конструкция инструмента с несколькими роликами. Для обеспечения значительной однородности форм микронеровностей используют разнообразные конструкции инструментов, различающихся числом и формой деформирующих частей (роликов, шариков). Наилучшие результаты обеспечивают инструменты, на которые силы передаются через упругие элементы. Этим достигаются постоянные условия обработки в любой точке обрабатываемой поверхности. Сила может регулироваться. Для обработки поверхностей обкатыванием и раскатыванием чаще всего используют токарные или карусельные станки, применяя вместо режущего инструмента обкатки и раскатки. Суппорты обеспечивают необходимое движение подачи. Раскатки можно устанавливать в пиноли задних бабок. Глубокие отверстия раскатывают на станках для глубокого сверления. Так как нагрев заготовок в местах контакта с инструментом незначителен, охлаждения не требуется. Для уменьшения трения используют смазывание веретенным маслом или керосином. Обкатыванием и раскатыванием лишь в незначительной степени исправляют погрешности предшествующей обработки. Поэтому предварительная обработка заготовок должна быть точной с учетом смятия микронеровностей и изменения окончательного размера детали. Решающее значение в достижении необходимого качества поверхностного слоя имеет давление на поверхность. Чрезмерно большое давление так же, как и большое число проходов инструмента, разрушает поверхность и может привести к отслаиванию ее отдельных участков. На рис. 12 показаны схемы обкатки и раскатки поверхностей роликами и шариками. Из схем следует, что обработка обкатыванием и раскатыванием применима для цилиндрических, фасонных и плоских поверхностей, галтелей, поперечных и продольных канавок. Но так как процесс обработки сопровождается значительными давлениями, то поэтому рекомендуется применять многороликовый инструмент, при котором действие сил уравновешивается. Однороликовыми обкатками можно пользоваться, но только при очень жесткой конструкции детали.  Рис. 12. Обкатывание и раскатывание поверхностей: а) – обкатывание цилиндрической поверхности; б) – обкатывание фасонной поверхности; в), г) – раскатывание отверстий роликами и шариками. Калиброванием обрабатывают преимущественно отверстия различной формы у заготовок с помощью калибрующих оправок (дорнов) или шариков, которые проталкиваются (на прессах) через обрабатываемое отверстие с установленным натягом. При большой длине отверстия обработку поверхностно-пластическим деформированием можно выполнять с помощью калибрующих (выглаживающих) протяжек на протяжных станках. Основным параметром оценки процесса является натяг, который создается превышением размера калибрующего инструмента над размером отверстия, подлежащего калиброванию. Калибрование может выполняться с различным натягом – большим или малым. При малом натяге зона пластической деформации распространяется на малую глубину, снижается шероховатость обработанной поверхности, уменьшается погрешность формы и разброс размеров отверстий на 30-35%. Такое калибрование целесообразно вести при обработке толстостенных заготовок, у которых отношение толщины стенки к радиусу калибруемого отверстия больше 0,5. При калибровании с большими натягами зона пластической деформации может распространиться на всю толщину стенки заготовки. С таким натягом калибруют гладкие цилиндры и втулки, у которых отношение толщины стенки к радиусу калибруемого отверстия не больше 0,2. В этом случае увеличивается диаметр обрабатываемого отверстия, наружный диаметр и длина детали, т. е. снижается точность калибрования. Натяг задается в зависимости от диаметра обрабатываемого отверстия и физико-механических свойств материала заготовки.  Рис. 13. Калибрование (дорнирование) отверстий: а) – шариком; б) – оправкой; в) – протягиванием пуансона; г) – упругие и остаточные деформации: 1 – деталь; 2 – шарик; 3 – оправка; 4 – пуансон. Примерные величины натяга при диаметре обработки 10-120 мм следующие: 0,03-0,88 мм для стальных заготовок, 0,05-0,2 мм для чугунных, 0,03-0,35 мм для заготовок из цветных металлов и сплавов. Схемы калибрования отверстий показаны на рис. 13, (а, б, в). Короткие отверстия калибруются на прессах путем проталкивания оправки (пуансона) или шарика, а отверстия с отношением длины к диаметру l/d > 8 протягиваются калибрующим пуансоном на протяжных станках. При калибровании появляются в металле упругие и остаточные деформации (рис. 2, г). В результате дорнирования диаметр обработанного отверстия увеличивается против исходного за счет остаточной деформации, но все же становится меньше, чем диаметр калибрующего инструмента, за счет действия упругой деформации. σу = D — d (упругая деформация), σо = d — d1 (остаточная деформация). Калибрование отверстий требует достаточно точной и чистой предварительной обработки. При этом условии и двух-трехкратном калибровании чистота поверхности улучшается, для чугуна примерно на 1 класс, для стали – на 2 класса и для бронзы – на 3 класса. Точность отверстия после дорнирования повышается на 30%. Процесс обработки калибрующим инструментом должен производиться при обильной смазке. В качестве смазывающих жидкостей рекомендуется при обработке стали машинное, веретенное, касторовое и осененное масла, а при обработке чугуна – керосин, и мыльная вода. Вибронакатывание – это универсальный метод обработки металла путем холодной пластической деформации с целью образования регулярных микрорельефов. Для повышения износостойкости деталей машин на поверхностях трения целесообразно выдавливать слабозаметные, прилегающие друг к другу канавки. В канавках скапливаются смазочный материал и мелкие частицы, образовавшиеся в процессе изнашивания. Канавки образуются вибронакатыванием. Упрочняющему элементу – шару или алмазу, установленному в резцедержателе токарного станка, помимо движения Dsпр (рис. 14) специальным устройством сообщают дополнительные движения алмаза Da с относительно малой амплитудой. Изменяя Dзаг, Dпр, амплитуду и частоту колебаний, можно на обрабатываемой поверхности получить требуемый рисунок. Распространение получили рисунки с непересекающимися канавками, с не полностью пересекающимися и со сливающимися канавками. Возможно также вибронакатывание внутренних и плоских поверхностей. Канавки одновременно упрочняют поверхность. Важнейшей характеристикой такой поверхности является общая площадь канавок (в процентах от номинальной площади обрабатываемой поверхности). Такие отклонения для каждого типа рисунка определяют аналитически.  Рис. 14. Схема вибронакатывания Алмазное выглаживание отличается от ППД обкаткой лишь конструктивными особенностями используемого инструмента, в котором рабочим элементом служат алмаз, гексанит или другие сверхтвердые материалы. На качество алмазного выглаживания, т. е. шероховатость поверхности, степень упрочнения, твердость поверхностного слоя, влияет радиус сферической поверхности алмаза, усилие прижатия поверхности к детали, продольная подача и число проходов. Радиус алмаза выбирают в зависимости от исходной поверхности металла, из которого изготовлена деталь. При этом для материалов твердостью НВ<300 радиус алмаза 2,5…3,0 мм; при НКСЭ 35…50- 1.5…2.5 мм и НРХЭ 50…65 - 1,3…2,0 мм, т.е. с увеличением твердости поверхности детали радиус алмаза уменьшается. Усилие прижатия инструмента к детали также имеет большое значение. При усилии меньше оптимального микронеровности сглаживаются не полностью, а при большем поверхностный слой перенаклепывается и разрушается. Алмазное выглаживание осуществляют, как правило, за один проход, так как увеличение числа проходов не изменяет существенно шероховатость поверхности упрочняемой детали. Упрочняющий эффект при дробеструйной обработке достигается за счет пластического деформирования поверхности детали потоком металлической дроби, поступающей к поверхности детали со скоростью 30…90 м/с. На поверхности детали образуется наклепанный слой глубиной до 0,7 мм. Шероховатость поверхности практически не изменяется, а микротвердость поверхностного слоя увеличивается на 30…35 %. По способу подачи дроби к поверхности детали различают пневматические и механические дробеметные установки. В первом случае дробь подается потоком сжатого воздуха под давлением 0,4…0,6 МПа, во втором – вращающимся ротором (дробеметом). Материал дроби выбирают в зависимости от материала упрочняемой поверхности. Для стальных деталей используют дробь из отбеленного чугуна или стальной пружинной проволоки, для деталей из цветных металлов и сплавов – стальную или алюминиевую дробь. Способ упрочнения дробеструйной обработкой эффективен для сложных деталей, работающих в условиях знакопеременных нагрузок. В практике этим способом упрочняют листы рессор, пружины, зубья колес, сварные швы. Преимущества алмазного выглаживания состоят в повышении эксплуатационных свойств обработанных поверхностей, снижении шероховатости поверхности, отсутствии пере носа на обрабатываемую поверхность посторонних частиц, возможности обработки тонкостенных деталей и деталей сложной конфигурации, простоте конструкции выглаживателей. Заготовки обрабатывают на станках токарной группы. Державку с подпружиненным наконечником с алмазом устанавливают в резцедержателе вместо резца. Движения заготовки и инструмента аналогичны движениям заготовки и инструмента при обтачивании. Силы прижатия алмаза к обрабатываемой поверхности сравнительно малы и колеблются в интервале 50 ... 300 Н. Процесс выглаживания ведут со смазыванием веретенным маслом, что примерно в 5 раз уменьшает износ алмаза по сравнению с износом при выглаживании всухую. Применение керосина или эмульсии приводит к интенсивному износу алмаза. Число проходов инструмента не должно быть более двух. Наклепывание используют для поверхностного упрочнения деталей, при этом шероховатость обработанной поверхности снижается на 1–2 класса, твердость повышается на 30…80% с образованием на поверхности напряжений сжатия 400…800 МПа. Сущность процесса заключается в том, что шарики или ролики, помещенные в радиальные пазы быстровращающегося диска, наносят многочисленные удары по обрабатываемой поверхности и тем самым деформируют ее на определенную глубину. Шарики могут смещаться в радиальном направлении и после нанесения удара отскакивают от поверхности заготовки. Таким способом обрабатывают поверхности вращения, плоские и фасонные поверхности деталей из черных и цветных металлов и их сплавов, предварительно обработанных шлифованием, чистовым точением и другими методами с шероховатостью На 5 — 0,63 мкм. При наклепывании в качестве СОТЖ применяют смесь керосина и машинного масла. |