Техкарта. VI. Технологическая карта на производство работ по монтажу и сварке тепловых сетей

Скачать 411.19 Kb. Скачать 411.19 Kb.

|

VI. Технологическая карта на производство работ по монтажу и сварке тепловых сетей. 1. Область применения Технологическая карта (именуемая далее по тексту ТК) разработана на устройство и монтаж тепловых сетей в здании 11/1, сооружения №11/2-5 на объекте «Реконструкция и техническое перевооружение и модернизация производств многофункциональных покрытий, нитроэфироуретановых связующих и изделий на их основе для РК «3К-30» на ХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХХ». Цель создания представленной ТК дать рекомендуемую схему технологического процесса по проведению монтажных работ и сварке непосредственно на площадке производства работ. Рабочими чертежами предусматривается прокладка тепловых сетей от места врезки в существующие тепловые сети предприятия до корпуса №11/1:- наземная прокладка по эстакаде трубопроводов Т1, Т2, Т8 – Ду40 Т7 – Ду100.Источником теплоснабжения является собственная производственная котельная, расположенная на территории предприятия в корпусе №42.Виды теплоносителей:Вода с параметрами 60-45°С (на вводе в здание) на нужды отопления;Насыщенный пар давлением 0,3Мпа с температурой 130°С (на вводе в здание) на нужды вентиляции и технологии;Напорный конденсат температурой 950°С, давлением 0,25МПа.Для теплопроводов тепловой сети применяются трубы стальные электросварные прямошовные. Строительство тепловых сетей включает следующие основные процессы: - разбивку трассы; - транспортировку труб и фасонных изделий заводского изготовления, хранение; - земляные работы; - раскладку теплопроводов; - проверку целостности проводников и состояния изоляции системы ОДК; - сварку теплопроводов; - устройство неподвижных опор; - монтаж труб и их элементов; - монтаж компенсационных устройств, включая осевые СК и СКУ; - изоляцию стыков; - монтаж сигнальной системы оперативного дистанционного контроля увлажнения изоляции; - предварительный пуск теплопровода и заварку стартовых компенсаторов; - изоляцию стыков на стартовых компенсаторах; - сдачу системы ОДК (после засыпки мест установки стартовых компенсаторов). 2. Требования к установке, размещению и обвязке оборудования под давлением Установка, размещение, обвязка котлов и сосудов, прокладка трубопроводов пара и горячей воды, технологических трубопроводов должны обеспечить безопасность их обслуживания, осмотра, ремонта, промывки и очистки. Арматура должна быть установлена в местах, удобных для управления, обслуживания и ремонта. Для удобства и безопасности обслуживания, осмотра, ремонта оборудования под давлением проектом должно быть предусмотрено устройство стационарных металлических площадок и лестниц. Для ремонта и технического обслуживания оборудования в местах, не требующих постоянного обслуживания, в случаях, предусмотренных проектной документацией, руководствами (инструкциями) по эксплуатации и производственными инструкциями, допускается применение передвижных, приставных площадок и лестниц, строительных лесов. Площадки и лестницы для обслуживания, осмотра, ремонта оборудования под давлением должны быть выполнены с перилами высотой не менее 0,9 метра со сплошной обшивкой по низу на высоту не менее 100 мм. Переходные площадки и лестницы должны иметь перила с обеих сторон. Площадки при расстоянии от тупикового конца до лестницы (выхода) более 5 метров должны иметь не менее двух лестниц (двух выходов), расположенных в противоположных концах. Применение гладких площадок и ступеней лестниц, а также выполнение их из прутковой (круглой) стали запрещается. Ширина свободного прохода площадок должна быть не менее 600 мм, а для обслуживания арматуры, контрольно-измерительных приборов и другого оборудования - не менее 800 мм. Свободная высота над полом площадок и ступенями лестниц должна быть не менее 2 метров. 3. Прокладка трубопроводов Прокладку технологических трубопроводов, а также их оснащение арматурой, устройствами для дренажа и продувки осуществляют на основании проекта. Горизонтальные участки трубопровода пара и горячей воды должны иметь уклон не менее 0,004; для трубопроводов тепловых сетей уклон должен быть не менее 0,002. Трассировка трубопроводов должна исключать возможность образования водяных застойных участков. При прокладке трубопроводов пара и горячей воды в полупроходных каналах высота каналов в свету должна быть не менее 1,5 метров, ширина прохода между изолированными трубопроводами - не менее 0,6 метра. На тепловых сетях в местах установки электрооборудования (насосные, тепловые пункты, тоннели, камеры), а также в местах установки арматуры с электроприводом, регуляторов и контрольно-измерительных приборов предусматривается электрическое освещение. При надземной открытой прокладке трубопроводов пара и горячей воды допускается их совместная прокладка с технологическими трубопроводами различного назначения, за исключением случаев, когда такая прокладка противоречит нормам пожарной безопасности и федеральным нормам и правилам, устанавливающим требования промышленной безопасности к ОПО, на котором осуществляется указанная прокладка трубопроводов. Арматура трубопроводов пара и горячей воды должна быть установлена в местах, доступных для удобного и безопасного ее обслуживания и ремонта. В необходимых случаях должны быть устроены стационарные лестницы и площадки в соответствии с проектной документацией. Допускается применение передвижных площадок и приставных лестниц для редко используемой (реже одного раза в месяц) арматуры, доступ к управлению которой необходим при отключении участка трубопровода в ремонт и подключении его после ремонта. Не допускается использование приставных лестниц для ремонта арматуры с ее разборкой и демонтажем. Устанавливаемая чугунная арматура трубопроводов пара и горячей воды должна быть защищена от напряжений изгиба. Применять запорную арматуру в качестве регулирующей не допускается. В проекте паропроводов внутренним диаметром 150 мм и более и температурой пара 300 °C и выше должны быть указаны места установки указателей перемещений и расчетные значения перемещений по ним. К указателям перемещений должен быть предусмотрен свободный доступ. Установка запорной арматуры на тепловых сетях предусматривается: а) на всех трубопроводах выводов тепловых сетей от источников теплоты независимо от параметров теплоносителей; б) на трубопроводах водяных сетей условным диаметром 100 мм и более на расстоянии не более 1000 метров (секционирующие задвижки) с устройством перемычки между подающим и обратным трубопроводами; в) в водяных и паровых тепловых сетях в узлах на трубопроводах ответвлений условным диаметром более 100 мм, а также в узлах на трубопроводах ответвлений к отдельным зданиям независимо от диаметра трубопровода; г) на конденсатопроводах на вводе к сборному баку конденсата. Задвижки и затворы диаметром 500 мм и более оборудуют электроприводом. При надземной прокладке тепловых сетей задвижки с электроприводами устанавливают в помещении или заключают в кожухи, защищающие арматуру и электропривод от атмосферных осадков и исключающие доступ к ним посторонних лиц. Все трубопроводы независимо от транспортируемого продукта должны иметь дренажи для слива воды после гидравлического испытания и воздушники в верхних точках трубопроводов для удаления газа. Места расположения и конструкция воздушных и дренажных устройств трубопроводов устанавливаются проектной документацией. Технологические трубопроводы, в которых возможна конденсация продукта, должны иметь дренажные устройства для непрерывного удаления жидкости. Непрерывный отвод конденсата обязателен для паропроводов насыщенного пара и для тупиковых участков паропроводов перегретого пара. Для паровых тепловых сетей непрерывный отвод конденсата в нижних точках трассы обязателен независимо от состояния пара. Конструкция, тип и места установки дренажных устройств определяют проектом. В нижних точках трубопроводов водяных тепловых сетей и конденсатопроводов, а также секционируемых участков монтируют штуцера с запорной арматурой для спуска воды (спускные устройства). Из паропроводов тепловых сетей в нижних точках и перед вертикальными подъемами должен быть осуществлен непрерывный отвод конденсата через конденсатоотводчики. В этих же местах, а также на прямых участках паропроводов через 400 - 500 метров при попутном и через 200 - 300 метров при встречном уклоне монтируют устройство пускового дренажа паропроводов. Для спуска воды из трубопроводов водяных тепловых сетей предусматривают сбросные колодцы, расположенные отдельно от канала трубопровода, с отводом воды в системы канализации. Все участки паропроводов, которые могут быть отключены запорными органами, для возможности их прогрева и продувки, должны быть снабжены в концевых точках штуцером с вентилем, а при давлении свыше 2,2 МПа - штуцером и двумя последовательно расположенными вентилями: запорным и регулирующим. Паропроводы на давление 20 МПа и выше должны быть обеспечены штуцерами с последовательно расположенными запорным и регулирующим вентилями и дроссельной шайбой. В случаях прогрева участка паропровода в обоих направлениях продувка должна быть предусмотрена с обоих концов участка. Устройство дренажей должно предусматривать возможность контроля за их работой во время прогрева трубопровода. Нижние концевые точки паропроводов и нижние точки их изгибов должны быть снабжены устройством для продувки. 4. Требования к монтажу оборудования Монтаж оборудования под давлением с применением сварки и термической обработки должны быть проведены по технологии и рабочим чертежам, разработанным до начала производства работ специализированной организацией, выполняющей соответствующие работы. Все положения принятой технологии должны быть отражены в технологической документации, регламентирующей содержание и порядок выполнения всех технологических и контрольных операций. Изготовление узлов и деталей трубопроводов из стальных труб следует производить в соответствии с техническими условиями и стандартами. Допуски на изготовление не должны превышать величин, указанных в таблице ниже.

Вертикальные трубопроводы не должны отклоняться от вертикали более чем на 2 мм на 1 м длины. Неизолированные трубопроводы систем отопления, теплоснабжения не должны примыкать к поверхности строительных конструкций. Расстояние от поверхности штукатурки или облицовки до оси неизолированных трубопроводов при открытой прокладке должно составлять: от 35 до 55 мм при диаметре условного прохода до 32 мм включительно; от 50 до 60 мм при диаметрах 40-50 мм; принимается по рабочей документации при диаметрах более 50 мм. Средства крепления не следует располагать в местах соединения трубопроводов. Заделка креплений с помощью деревянных пробок, а также приварка трубопроводов к средствам крепления не допускаются. Расстояние между средствами крепления стальных трубопроводов на горизонтальных участках необходимо принимать в соответствии с размерами, указанными в таблице.

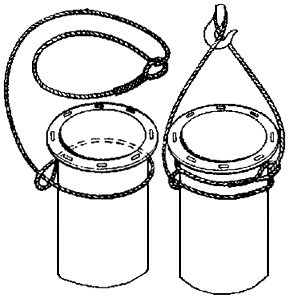

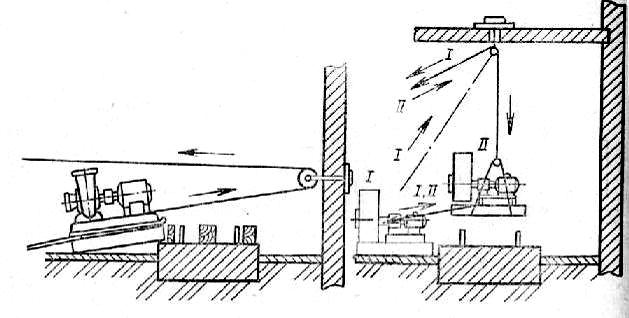

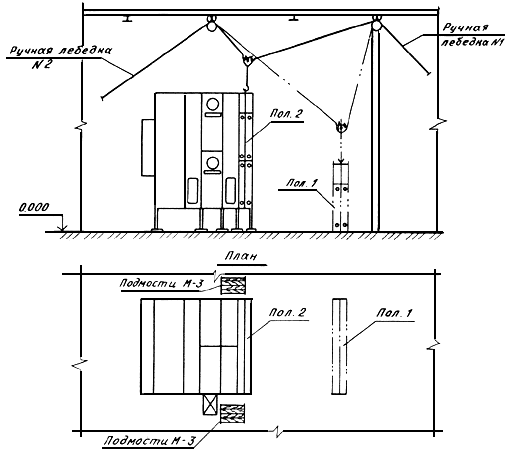

При монтаже с применением сварки и термической обработки должна быть применена установленная распорядительными документами специализированной организации система контроля качества (входной, операционный, приемочный), обеспечивающая выполнение работ в соответствии с настоящими ФНП и технологической документацией. К работам по подъему и перемещению грузов допускаются лица не моложе 18 лет, прошедшие специальное обучение по программе такелажников и получившие соответствующее удостоверение. В качестве механизированных грузоподъемных средств на объектах следует использовать лебедки, автопогрузчики, автокраны. Строповку оборудования и трубных узлов рекомендуется производить инвентарными грузозахватными средствами. Стропы следует выбирать в зависимости от вида, массы поднимаемого груза и способа строповки. Наиболее распространенные стропы приведены на рис.1.  Рис.1. Стропы а - облегченный строп с петлями; б - облегченный строп с крюками; в- четырехветвевой строп Трубы, арматура, сборочные единицы необходимо стропить так, чтобы при подъеме они были уравновешены и при присоединении их к аппаратам или к другим сборочным единицам и трубам не требовалось производить перестроповку. Трубы и сборочные единицы длиной более 6 м необходимо стропить в двух местах, при этом угол наклона стропа к горизонтали должен быть не менее 45 градусов. При подъеме труб и сборочных единиц трубопроводов необходимо использовать оттяжки из пеньковых канатов диаметром 20-25 мм или оттяжки из стальных канатов диаметром 8-12 мм, прикрепляемые к одному из концов труб или сборочных единиц. При подъеме труб диаметром свыше 150 мм, длиной более 6 м допускается пользоваться стропами с двумя жесткими захватами, вставленными в концы труб. Сборочные единицы трубопроводов, не обладающие достаточной жесткостью, должны быть усилены или раскреплены распорками, связками. При подаче труб и сборочных единиц трубопроводов с помощью кранов внутри этажерки и в открытые вертикальные проемы сигнальщик должен быть виден крановщику. Оттяжки должны применяться с двух противоположных сторон.  Рис.2. Строповка укрупненного узла, поднимаемого в вертикальном положении Трубопроводы монтируют, отдельными узлами. Узлом считается часть линии трубопровода, отдельно изготовляемая и доставляемая к месту монтажа. Узлы бывают плоские и пространственные. Перед монтажом несколько узлов можно укрупнять в блоки. Трубопроводы собирают по монтажным чертежам и аксонометрическим схемам. Перед началом монтажа выполняют следующие работы: принимают монтируемые узлы; принимают здания, сооружения и оборудование под монтаж трубопроводов; проверяют, соответствуют ли чертежам расположение, тип и размеры присоединительных штуцеров на оборудовании; комплектуют линии трубопроводов узлами, элементами и деталями, арматурой и вспомогательными материалами; устраивают и подготовляют площадки для укрупнительной сборки; комплектуют рабочие бригады. Трубопроводы стропуют универсальными (рис. 3, а) или двухветвевыми (рис. 3, б) стропами. При строповке узлов или блоков особое внимание обращают на то, чтобы исключить лишние развороты или перестроповку. Незначительные по длине узлы или отдельные трубы поднимают одним стропом. Секции труб и трубные узлы большой длины крепят двумя стропами. Пучок труб массой до 2 т стропят универсальным стропом из каната диаметром 15 мм. Во время подъема трубы должны находиться в горизонтальном положении. Для подъема труб массой до 2 т применяют захват. В тех случаях, когда расстроповку необходимо производить с земли, применяют полуавтоматический строп (рис. 3, в). Строп крепят только за надежные части трубных узлов и оборудования. Все ветви стропа должны быть натянуты равномерно, равнодействующая сила от натяжения стропов должна проходить через центр массы груза. Ветви стропа не должны соскальзывать вдоль груза в случае нарушения равновесия. Между стропом, прямыми и острыми углами оборудования должны быть установлены подкладки. Строп не должен иметь переломов, перекручиваний. При выполнении монтажных работ на высоте детали трубопроводов, сварочные материалы, растворители и т.п. должны подаваться вверх и опускаться вниз в таре. Требование безопасности при эксплуатации производственной тары – по ГОСТ 12.3.010-82.   Рис. 3. Строповка элементов трубопроводов: а — универсальным стропом, б — двухветвевым стропом, в, д — полуавтоматическим стропом, г — клещевым захватом; 1 — труба, 2 — универсальный строп, 3 — двухветвевой строп, 4, 9 — захваты, 5 — кольца, 6 — траверса, 7 — подвески, 5 — ось, 10— кольцо-ручка, 11 — облегченный строп, 12 — стальной канатик, 13 — верхняя петля стропа, 14 — поворотная втулка, 15 — рычаг, 16 — пеньковый канат, 17 — поводок-сбрасыватель, 18— нижняя петля стропа с кольцом На монтажных лесах, подмостях, вышках и люльках не разрешается выполнять гибку труб, подгибку отводов и другие подгоночные работы. Сборочные единицы трубопроводов следует расстроповать после того, как они будут закреплены на опорах к подвескам или соединены участками трубопроводов фланцевыми соединениями или электросваркой. Монтаж трубопроводов на эстакадах разрешается начинать после получения от строительной организации акта о готовности эстакады в соответствии с проектом и техническим условиями.  Рис. 4. Строповка теплообменника Грузоподъемные средства необходимо выбирать в зависимости от массы (более 50кг) и габаритов оборудования, трубных узлов и изделий, высоты их подъема и местных условий. Монтажные вышки и подмости следует подбирать в зависимости от высоты, на которой будут производиться монтажные работы, от количества людей и деталей, которые должны находиться в люльке (корзине, площадке) и от особенностей здания или сооружения. Выбранные грузоподъемные механизмы, монтажные вышки и подмости должны соответствовать технологическому процессу монтажа тепловых сетей на объекте и быть экономически целесообразными. При монтаже трубопроводов и оборудования подъемные средства следует располагать с таким расчетом, чтобы с одной их установки можно было произвести наибольшее количество простых и безопасных подъемов и перемещений грузов. Подъем и перемещение грузов следует осуществлять под руководством производителя работ или мастера, ответственного за безопасность работ. До подъема и перемещения грузов необходимо проверить правильность установки такелажных средств и произвести пробный подъем груза на высоту 100-300 мм, во время которого проверить уравновешенность груза на стропах, равномерность натяжения стропов и затяжку узлов и петель. Поднимать груз следует плавно, без рывков и раскачивания, не задевая посторонних предметов. Во время подъема грузов все сигналы машинисту крана или мотористу лебедки должен подавать один человек - ответственный, руководитель этих работ.  Рис. 5. Монтаж оборудования Для подъема оборудования на небольшую высоту применять тали и лебедки. Таль подвешивают к конструкциям на крюке. Монтаж оборудования (теплообменники, насосы, установка перекачки конденсата) должен производиться в следующей последовательности: - приемка помещений; - доставка оборудования или отдельных его деталей к месту монтажа; - установка грузоподъемных средств; - строповка оборудования или отдельных деталей на крюки лебедок; - подъем и горизонтальное перемещение оборудования к месту установки; - установка оборудования (сборка вентилятора) на опорных конструкциях (фундаменте, площадке, кронштейнах); - проверка правильности установки и сборки оборудования - закрепление оборудования к опорным конструкциям; - проверка работы оборудования. При монтаже оборудования и трубопроводов должен осуществляться операционный контроль качества выполненных работ. Выявленные дефекты подлежат устранению до начала последующих операций. Установка оборудования должна производиться на фундаменте, очищенном от загрязнений и масляных пятен. Выверка оборудования должна производиться соответственно указаниям в документации предприятия-изготовителя и рабочих чертежах относительно специально закрепленных марками и реперами (с необходимой точностью) осей и отметок или относительно ранее установленного оборудования, с которым выверяемое оборудование связано кинематически или технологически.  Рис. 6. Монтаж теплообменников Тепловые сети должны монтироваться в соответствии с проектными привязками и отметками. Трубопроводы допускается присоединять только к закрепленному на опорах оборудованию. Соединять трубопроводы с оборудованием следует без перекоса и дополнительного натяжения. Неподвижные опоры закрепляют к опорным конструкциям после соединения трубопроводов с оборудованием. Перед установкой сборочных единиц трубопроводов в проектное положение гайки на болтах фланцевых соединений должны быть загнуты и сварные стыки заварены. При установке опор и опорных конструкций под трубопроводы отклонение их положения от проектного в плане не должно превышать ±5 мм для трубопроводов, прокладываемых внутри помещения, и ±10 мм для наружных трубопроводов, а по уклону не более +0,001. Для обеспечения проектного уклона трубопровода допускается установка под опоры металлических подкладок, привариваемых к закладным частям или стальным конструкциям. При укладке стальных трубопроводов на эстакадах окончательное закрепление трубопроводов в каждом температурном блоке должно производиться, начиная от неподвижных опор. Участки трубопроводов, заключенные в гильзы, в местах прокладки трубопроводов через стены и перекрытия не должны иметь стыков. До установки в гильзу трубопроводы должны быть изолированы и окрашены. Зазоры между трубопроводами и гильзами должны быть уплотнены несгораемым материалом. 5. Резка и деформирование полуфабрикатов Резка листов, труб и других полуфабрикатов, а также вырезка отверстий могут быть произведены любым способом (механическим, газопламенным, электродуговым, плазменным). Конкретный способ и технологию резки устанавливается в зависимости от классов сталей (характеристик материала). Применяемая технология термической резки материалов, чувствительных к местному нагреву и охлаждению, должна исключать образование трещин на кромках и ухудшение свойств металла в зоне термического влияния. Гибку труб допускается производить любым освоенным специализированной организацией способом, обеспечивающим получение качества гиба, соответствующего требованиям технологической документации. Для обеспечения сопряжения поперечных стыков труб допускается расточка, раздача или обжатие концов труб. 6. Сварка При доизготовлении на месте эксплуатации, монтаже, ремонте, реконструкции (модернизации) оборудования под давлением должна быть применена технология сварки, аттестованная в соответствии с установленными требованиями. Для выполнения сварки должны быть применены исправные установки, аппаратура и приспособления, обеспечивающие соблюдение требований технологической документации. К производству работ по сварке и прихватке элементов оборудования, предназначенных для работы под давлением, допускают сварщиков, имеющих удостоверение на право выполнения данных сварочных работ. Сварщики должны выполнять сварочные работы только тех видов, к проведению которых согласно удостоверению они допущены. Сварщик, впервые приступающий в данной специализированной организации к сварке оборудования под давлением и его элементов, независимо от наличия удостоверения, должен перед допуском к работе пройти проверку путем сварки и контроля пробного сварного соединения. Конструкция пробного сварного соединения должна соответствовать видам работ, указанных в удостоверении сварщика. Методы, объемы и нормы контроля качества сварки пробного сварного соединения должны отвечать требованиям технологической документации. Руководство работами по сборке, сварке и контролю качества сварных соединений должно быть возложено на специалиста, прошедшего в установленном порядке аттестацию. Перед началом сварки должно быть проверено качество сборки соединяемых элементов, а также состояние стыкуемых кромок и прилегающих к ним поверхностей. При сборке не допускается подгонка кромок ударным способом или местным нагревом. Подготовка кромок и поверхностей под сварку должна быть выполнена механической обработкой либо путем термической резки или строжки (кислородной, воздушно-дуговой, плазменно-дуговой) с последующей механической обработкой (резцом, фрезой, абразивным инструментом). Глубина механической обработки после термической резки (строжки) должна быть указана в технологической документации в зависимости от восприимчивости конкретной марки стали к термическому циклу резки (строжки). При сборке стыковых соединений труб с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смещение (несовпадение) внутренних кромок не должно превышать значений, установленных в технологической документации. Кромки деталей, подлежащих сварке, и прилегающие к ним участки должны быть очищены от окалины, краски, масла и других загрязнений в соответствии с требованиями технологической документации. Приварка и удаление вспомогательных элементов (сборочных устройств, временных креплений) должны быть произведены в соответствии с указаниями чертежей и технологической документации по технологии, исключающей образование трещин и закалочных зон в металле оборудования под давлением. Приварку этих элементов должен выполнять сварщик, допущенный к проведению сварочных работ на данном оборудовании под давлением. Прихватка собранных под сварку элементов должна быть выполнена с использованием тех же сварочных материалов, которые будут применены (или допускаются к применению) для сварки данного соединения. Прихватки при дальнейшем проведении сварочных работ удаляют или переплавляют основным швом. Сварные соединения элементов, работающих под избыточным давлением, с толщиной стенки более 6 мм подлежат маркировке (клеймению), позволяющей установить фамилию сварщика, выполнившего сварку. Система маркировки указывается в технологической документации. Способ маркировки должен исключать наклеп, подкалку или недопустимое утонение толщины металла и обеспечить сохранность маркировки в течение всего периода эксплуатации оборудования. Необходимость и способ маркировки сварных соединений с толщиной стенки 6 мм и менее устанавливается требованиями технологической документации. Если все сварные соединения данного оборудования выполнены одним сварщиком, то маркировку каждого сварного соединения допускается не производить. В этом случае клеймо сварщика следует ставить около фирменной таблички или на другом открытом участке оборудования и место клеймения заключить в рамку, наносимую несмываемой краской. Места клеймения должны быть указаны в паспорте оборудования (или в приложенных к паспорту сборочных чертежах). Если сварное соединение выполняли несколько сварщиков, то на нем должно быть поставлено клеймо каждого сварщика, участвовавшего в его выполнении, в порядке, установленном в технологической документации. Сварочные материалы, применяемые для сварки оборудования под давлением при его монтаже должны соответствовать требованиям проектной документации и руководства (инструкции) по эксплуатации. Марка, сортамент, условия хранения и подготовка к использованию сварочных материалов должны соответствовать требованиям технологической документации. Сварочные материалы должны быть проконтролированы: а) на наличие соответствующей сопроводительной документации; б) каждая партия электродов - на сварочно-технологические свойства, а также на соответствие содержания легирующих элементов нормированному составу путем стилоскопирования (или другим спектральным методом, обеспечивающим подтверждение наличия в металле легирующих элементов) наплавленного металла, выполненного легированными электродами; в) каждая партия порошковой проволоки - на сварочно-технологические свойства; г) каждая бухта (моток, катушка) легированной сварочной проволоки - на наличие основных легирующих элементов путем стилоскопирования или другим спектральным методом, обеспечивающим подтверждение наличия в металле легирующих элементов; д) каждая партия проволоки с каждой партией флюса, которые будут использованы совместно для автоматической сварки под флюсом, - на механические свойства металла шва. Технология сварки при монтаже оборудования под давлением допускается к применению после подтверждения ее технологичности на реальных изделиях, проверки всего комплекса требуемых свойств сварных соединений и освоения эффективных методов контроля их качества. Применяемая технология сварки должна быть аттестована в соответствии с установленными требованиями. Аттестацию технологии сварки подразделяют на исследовательскую и производственную. Исследовательскую аттестацию проводит научно-исследовательская организация при подготовке к внедрению новой, ранее не аттестованной технологии сварки. Производственную аттестацию проводит каждая специализированная организация на основании рекомендаций, выданных по результатам исследовательской аттестации. Исследовательскую аттестацию технологии сварки проводят в целях определения характеристик сварных соединений, необходимых для расчетов при проектировании и выдаче технологических рекомендаций (область применения технологии, сварочные материалы, режимы подогрева, сварки и термической обработки, гарантируемые показатели приемо-сдаточных характеристик сварного соединения, методы контроля). Характеристики сварных соединений, определяемые при исследовательской аттестации, выбирают в зависимости от вида и назначения основного металла и следующих условий эксплуатации сварных соединений: а) механические свойства при нормальной (20 +/- 10 °C) и рабочей температуре, в том числе временное сопротивление разрыву, предел текучести, относительное удлинение и относительное сужение металла шва, ударная вязкость металла шва и зоны термического влияния сварки, временное сопротивление разрыву и угол изгиба сварного соединения; б) длительная прочность, пластичность и ползучесть; в) циклическая прочность; г) критическая температура хрупкости металла шва и зоны термического влияния сварки; д) стабильность свойств сварных соединений после термического старения при рабочей температуре; е) интенсивность окисления в рабочей среде; ж) отсутствие недопустимых дефектов; з) стойкость против межкристаллитной коррозии (для сварных соединений элементов из сталей аустенитного класса); и) характеристики, специфические для выполняемых сварных соединений, устанавливаемые организацией, проводящей их исследовательскую аттестацию. По результатам исследовательской аттестации организацией, проводившей ее, должны быть выданы рекомендации, необходимые для ее практического применения. Производственную аттестацию технологии сварки проводят до начала ее применения в целях проверки соответствия сварных соединений, выполненных по ней в конкретных условиях производства, требованиям настоящих ФНП и технологической документации. Производственная аттестация должна быть проведена для каждой группы однотипных сварных соединений, выполняемых в данной специализированной организации. Производственную аттестацию проводит аттестационная комиссия, созданная в специализированной организации в соответствии с программой, разработанной этой организацией и утвержденной председателем комиссии. Программа должна предусматривать проведение неразрушающего и разрушающего контроля сварных соединений, оценку качества сварки по результатам контроля и оформление итогового документа по результатам производственной аттестации. Порядок проведения производственной аттестации определяет технологическая документация. Если при производственной аттестации технологии сварки получены неудовлетворительные результаты по какому-либо виду испытаний, аттестационная комиссия должна принять меры по выяснению причин несоответствия полученных результатов установленным требованиям и решить, следует ли провести повторные испытания или данная технология не может быть использована для сварки производственных соединений и нуждается в доработке. В случае ухудшения свойств или качества сварных соединений по отношению к уровню, установленному исследовательской аттестацией, специализированная организация должна приостановить применение технологии сварки, установить и устранить причины, вызвавшие их ухудшение, и провести повторную производственную аттестацию, а при необходимости - и исследовательскую аттестацию. При монтаже оборудования под давлением могут быть применены любые аттестованные технологии сварки. Не допускается применение газовой сварки для деталей из аустенитных сталей и высокохромистых сталей мартенситного и мартенситно-ферритного класса. Сварка элементов, работающих под избыточным давлением, как правило, должна проводиться при положительной температуре окружающего воздуха. Допускается выполнять сварку в условиях отрицательной температуры при соблюдении требований технологической документации и создании необходимых условий для защиты места сварки и сварщика от воздействий ветра и атмосферных осадков. При отрицательной температуре окружающего воздуха металл в районе сварного соединения перед сваркой должен быть просушен и прогрет с доведением температуры до положительного значения. Необходимость и режим предварительного и сопутствующих подогревов свариваемых деталей определяются технологией сварки и должны быть указаны в технологической документации. При отрицательной температуре окружающего воздуха подогрев производят в тех же случаях, что и при положительной, при этом температура подогрева должна быть выше на 50 °C. После сварки шов и прилегающие участки должны быть очищены от шлака, брызг металла и других загрязнений. Внутренний грат в стыках труб, выполненных контактной сваркой, должен быть удален для обеспечения заданного проходного сечения. Термическая обработка элементов оборудования при монтаже, ремонте, реконструкции (модернизации) проводится в случаях, установленных технологической документацией с учетом рекомендаций изготовителя, указанных в руководстве (инструкции) по эксплуатации. 7. Контроль качества сварных соединений При доизготовлении на месте эксплуатации, монтаже оборудования под давлением должна быть применена система контроля качества сварных соединений, гарантирующая выявление недопустимых дефектов, высокое качество и надежность эксплуатации этого оборудования и его элементов. Методы контроля должны быть выбраны в соответствии с требованиями проекта. Контроль качества сварных соединений проводят следующими методами: а) визуальный осмотр и измерения; б) ультразвуковая дефектоскопия; в) радиография (рентгено-, гамма-графирование); г) капиллярный и магнитопорошковый контроль; Приемочный контроль качества сварных соединений должен быть проведен после выполнения всех технологических операций. Визуальный и измерительный контроль, а также предусмотренное технологической документацией стилоскопирование (или другой спектральный метод, обеспечивающий подтверждение фактической марки металла или наличие в нем легирующих элементов) должны предшествовать контролю другими методами. Результаты по каждому виду проводимого контроля и места контроля должны фиксироваться в отчетной документации (журналы, формуляры, протоколы, маршрутные паспорта). Средства контроля должны проходить в установленном порядке метрологическую поверку. Каждая партия материалов для дефектоскопии (пенетранты, порошок, суспензии, радиографическая пленка, химические реактивы) до начала их использования должна быть подвергнута входному контролю. Методы и объемы контроля сварных соединений приварных деталей, не работающих под внутренним давлением, должны быть установлены технологической документацией. Результаты контроля качества сварных соединений признают положительными, если при любом предусмотренном виде контроля не будут обнаружены внутренние и поверхностные дефекты, выходящие за пределы допустимых норм, установленных проектной и технологической документацией. 8. Визуальный осмотр и измерения Визуальному осмотру и измерениям подлежат все сварные соединения в целях выявления следующих дефектов: а) трещины всех видов и направлений; б) свищи и пористости наружной поверхности шва; в) подрезы; г) наплывы, прожоги, незаплавленные кратеры; д) отклонения по геометрическим размерам и взаимному расположению свариваемых элементов; е) смещения и совместный увод кромок свариваемых элементов свыше предусмотренных норм; ж) несоответствие формы и размеров шва требованиям технологической документации; з) дефекты на поверхности основного металла и сварных соединений (вмятины, расслоения, раковины, непровары, поры, включения). Перед визуальным осмотром поверхности сварного шва и прилегающих к нему участков основного металла шириной не менее 20 мм в обе стороны от шва должны быть зачищены от шлака и других загрязнений. Осмотр и измерения сварных соединений должны быть проведены с наружной и внутренней сторон (при наличии конструктивной возможности) по всей протяженности швов. В случае невозможности осмотра и измерения сварного соединения с двух сторон его контроль должен быть проведен в порядке, предусмотренном разработчиком проекта. Поверхностные дефекты, выявленные при визуальном осмотре и измерениях, должны быть исправлены до проведения контроля другими неразрушающими методами. 9. Ультразвуковая дефектоскопия и радиографический контроль Ультразвуковую дефектоскопию и радиографический контроль проводят в целях выявления в сварных соединениях внутренних дефектов (трещин, непроваров, шлаковых включений). Метод контроля (ультразвуковой, радиографический, оба метода в сочетании) выбирают исходя из возможности обеспечения наиболее полного и точного выявления дефектов конкретного вида сварных соединений с учетом особенностей физических свойств металла и данного метода контроля. Объем контроля для каждого конкретного вида оборудования под давлением указывается в проектной и технологической документации. Стыковые сварные соединения, которые были подвергнуты ремонтной переварке (устранение дефекта сварного шва), должны быть проверены ультразвуковой дефектоскопией или радиографическим контролем по всей длине сварных соединений. Ремонтные заварки выборок металла должны быть проверены ультразвуковой дефектоскопией или радиографическим контролем по всему участку заварки, включая зону термического влияния сварки в основном металле, кроме того, поверхность участка должна быть проверена методом магнитопорошковой или капиллярной дефектоскопии. При заварке по всей толщине стенки контроль поверхности должен быть проведен с обеих сторон, за исключением случаев недоступности внутренней стороны для контроля. Если при выборочном контроле сварных соединений, выполненных сварщиком, будут обнаружены недопустимые дефекты, то контролю должны быть подвергнуты все однотипные сварные соединения по всей длине, выполненные данным сварщиком. Ультразвуковая дефектоскопия и радиографический контроль стыковых сварных соединений по согласованию с разработчиком проектной документации может быть заменен другими методами неразрушающего контроля, позволяющими выявлять в сварных соединениях внутренние дефекты. 10. Исправление дефектов в сварных соединениях Недопустимые дефекты, обнаруженные в процессе монтажа (доизготовления), ремонта, испытаний, должны быть устранены (исправлены) с последующим контролем исправленных участков. Отклонения от принятой технологии исправления дефектов должны быть согласованы с ее разработчиком. Методы и качество устранения дефектов должны обеспечивать необходимую надежность и безопасность работы оборудования. Удаление дефектов следует проводить механическим способом с обеспечением плавных переходов в местах выборок. Максимальные размеры и форма подлежащих заварке выборок устанавливаются технологической документацией. Разрешается применение способов термической резки (строжки) для удаления внутренних дефектов с последующей обработкой поверхности выборки механическим способом. Полнота удаления дефектов должна быть проконтролирована визуально и методом неразрушающего контроля (капиллярной или магнитопорошковой дефектоскопией либо травлением). Выборка обнаруженных мест дефектов без последующей заварки разрешается при условии сохранения минимально допустимой толщины стенки детали в месте максимальной глубины выборки и подтверждением расчетом на прочность. Если при контроле исправленного участка будут обнаружены дефекты, то должно быть проведено повторное исправление в том же порядке, что и первое. Исправление дефектов на одном и том же участке сварного соединения разрешается проводить не более трех раз. В случае вырезки дефектного сварного соединения труб и последующей вварки вставки в виде отрезка трубы два вновь выполненных сварных соединения не считают исправлением дефектов. 11. Устройство теплового пункта В тепловых пунктах предусматривается размещение оборудования, арматуры, приборов контроля, управления и автоматизации, посредством которых осуществляется: преобразование вида теплоносителя или его параметров; контроль параметров теплоносителя; регулирование расхода теплоносителя и распределение его по системам потребления теплоты; отключение систем потребления теплоты; защита местных систем от аварийного повышения параметров теплоносителя; заполнение и подпитка систем потребления теплоты; учет тепловых потоков и расходов теплоносителя и конденсата; сбор, охлаждение, возврат конденсата и контроль его качества; аккумулирование теплоты; водоподготовка для систем горячего водоснабжения. В состав проекта теплового пункта включается технический паспорт, содержащий: краткое описание схем присоединения потребителей теплоты; расчетные расходы теплоты и теплоносителей по каждой системе (для горячего водоснабжения - средний и максимальный), МВт; виды теплоносителей и их параметры (рабочее давление, МПа, температуру, °С) на входе и на выходе из теплового пункта; давление в трубопроводе на вводе и выводе хозяйственно-питьевого водопровода, МПа; тип водоподогревателей, поверхность их нагрева, кв.м, число секций или пластин по ступеням нагрева и потери давления по обеим средам; тип, количество, характеристики и мощность насосного оборудования; тип, количество и производительность оборудования для обработки воды для систем горячего водоснабжения; количество и установленную вместимость баков-аккумуляторов горячего водоснабжения и конденсатных баков, куб.м; тип и число приборов регулирования и приборов учета количества теплоты и воды, потери давления в регулирующих клапанах; установленную суммарную мощность электрооборудования, ожидаемое годовое потребление тепловой и электрической энергии; общую площадь, кв.м, и строительный объем, куб.м, помещений теплового пункта. Присоединение систем потребления теплоты следует выполнять с учетом гидравлического режима работы тепловых сетей (пьезометрического графика) и графика изменения температуры теплоносителя в зависимости от изменения температуры наружного воздуха. Смесительные насосы для систем отопления устанавливаются: а) на перемычке между подающим и обратным трубопроводами при располагаемом напоре перед узлом смешения, достаточном для преодоления гидравлического сопротивления системы отопления и тепловых сетей после ЦТП, и при давлении в обратном трубопроводе тепловой сети после теплового пункта не менее чем на 0,05 МПа выше статического давления в системе отопления; б) на обратном трубопроводе перед узлом смешения или на подающем трубопроводе после узла смешения при располагаемом напоре перед узлом смешения, недостаточном для преодоления гидравлического сопротивления, указанного в подпункте "а", при этом в качестве смесительных насосов могут быть использованы подкачивающие насосы. Трубопроводы в пределах тепловых пунктов должны предусматриваться из стальных труб в соответствии с требованиями СНиП 41-02-2003 «Тепловые сети» и СП 30.13330.2012. Трубопроводы, на которые распространяется действие "Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды" Госгортехнадзора, должны удовлетворять также требованиям этих Правил. Для компенсации тепловых удлинений трубопроводов в тепловых пунктах рекомендуется использовать углы поворотов трубопроводов (самокомпенсация). Установку на трубопроводах П-образных, линзовых, сильфонных, сальниковых компенсаторов следует предусматривать при невозможности компенсации тепловых удлинений за счет самокомпенсации. Запорная арматура предусматривается: на всех подающих и обратных трубопроводах тепловых сетей на вводе и выводе их из тепловых пунктов; на всасывающем и нагнетательном патрубках каждого насоса; на подводящих и отводящих трубопроводах каждого водоподогревателя. На вводе тепловых сетей в ЦТП должна применяться стальная запорная арматура, а на выводе из ЦТП допускается предусматривать арматуру из ковкого или высокопрочного чугуна. Запорную арматуру на вводе в ИТП с суммарной тепловой нагрузкой на отопление и вентиляцию 0,2 МВт и более рекомендуется применять стальную. В пределах тепловых пунктов допускается предусматривать арматуру из ковкого, высокопрочного и серого чугуна в соответствии с "Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды" Госгортехнадзора (прил.13). На спускных, продувочных и дренажных устройствах применять арматуру из серого чугуна не допускается. При установке чугунной арматуры в тепловых пунктах должна предусматриваться защита ее от напряжений изгиба. В тепловых пунктах допускается также применение арматуры из латуни и бронзы. Принимать запорную арматуру в качестве регулирующей не допускается. Не допускается размещение арматуры, дренажных устройств, фланцевых и резьбовых соединений в местах прокладки трубопроводов над дверными и оконными проемами, а также над воротами. Для трубопроводов, арматуры, оборудования и фланцевых соединений должна предусматриваться тепловая изоляция, обеспечивающая температуру на поверхности теплоизоляционной конструкции, расположенной в рабочей или обслуживаемой зоне помещения, для теплоносителей с температурой выше 100 °С - не более 45 °С, а с температурой ниже 100 °С - не более 35 °С (при температуре воздуха помещения 25 °С). При проектировании тепловой изоляции оборудования и трубопроводов тепловых пунктов должны выполняться требования СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов», а также требования к тепловой изоляции, содержащиеся в других действующих нормативных документах. Материалы и изделия для теплоизоляционных конструкций трубопроводов, арматуры и оборудования тепловых пунктов, встроенных в жилые и общественные здания, должны приниматься негорючие. Толщина основного теплоизоляционного слоя для арматуры и фланцевых соединений принимается равной толщине основного теплоизоляционного слоя трубопровода, на котором они установлены. Теплопроводы изолируются гидрофобизированными минераловатными цилиндрами Rockwool с покровным слоем из оцинкованной стали. В зависимости от назначения трубопровода и параметров среды поверхность трубопровода должна быть окрашена в соответствующий цвет и иметь маркировочные надписи в соответствии с требованиями "Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды" Госгортехнадзора. Окраска, условные обозначения, размеры букв и расположение надписей должны соответствовать ГОСТ 14202. Пластинчатые теплообменники следует окрашивать теплостойкой эмалью. Антикоррозийная защита теплопроводов выполняется согласно СП 72.13330.2016 «Защита строительных конструкций и сооружений от коррозии. Актуализированная редакция СНиП 3.04.03-85»: Антикоррозийное покрытие – грунт «Вектор 1025» - 1слой; Антикоррозийная мастика «Вектор 1214» - 2 слоя. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||