БЖД-19-3 Нелюбина Евгения. СИиКЗ курсовой проект. Выбор и расчет необходимого количества сиз для работников черной металлургии (сталеплавильный цех)

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

|

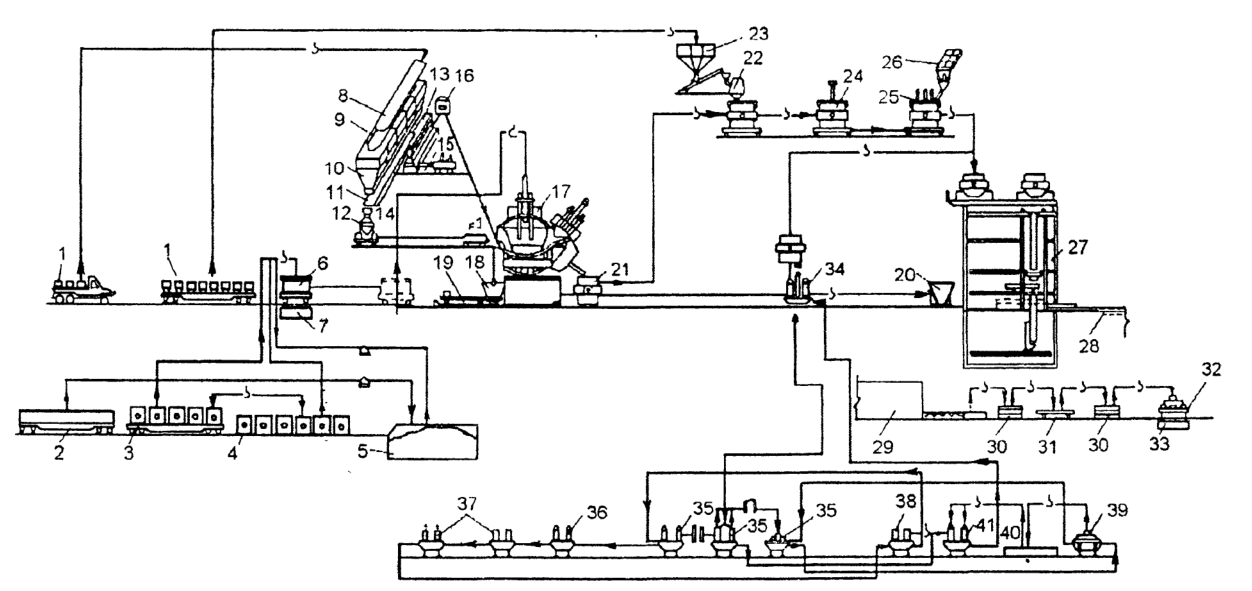

Карагандинский технический университет Кафедра РАиОТ КУРСОВОЙ ПРОЕКТ поСредствам индивидуальной и коллективной защиты_ (наименование дисциплины) Тема: Выбор и расчет необходимого количества СИЗ для работников черной металлургии (сталеплавильный цех) Принял: _______________ ______________ (оценка) (фамилия, инициалы) ______________________ (подпись, дата) Члены комиссии: Выполнил: ____________________ ___________________ (подпись, фамилия, и.о.) (фамилия, инициалы) ____________________ ___________________ (подпись, фамилия, и.о.) (шифр, зач. книжки) Караганда 2022 Карагандинский технический университет Институт ________ «Утверждаю» Кафедра __________ Зав. кафедрой _________ (подпись) «____» _________ 20___г. ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ По дисциплине __________________________________________________ ________________________________________________________________ Студенту _________________________ группы ______________________ Тема __________________________________________________________ _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ Исходные данные ________________________________________________ ________________________________________________________________ ________________________________________________________________ ________________________________________________________________ Задание выдано «____» ____________________________________20___г. Руководитель ________________________ подпись ____________________ Студент _____________________________ подпись ____________________ СодержаниеВведение 4 1. Общие требования по выдаче средств индивидуальной защиты 5 1.1 Основные понятия, используемые в настоящих Правилах: 5 1.2 Порядок обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной и коллективной защиты, санитарно-бытовыми помещениями и устройствами 5 1.3 Требования, предъявляемые к средствам индивидуальной, коллективной защиты и санитарно-бытовым помещениям, устройствам 6 1.4 Уход за средствами индивидуальной и коллективной защиты 6 2. Особенности технологического процесса 8 2.1 Общая характеристика 8 2.2 Состав сталеплавильного цеха 9 2.3 Расположение сталеплавильного цеха 10 3. Выбранные СИЗ в соответствии с видом производства. 15 4. Расчет затрат на средства индивидуальной защиты 22 Заключение 24 Список используемой литературы 25 ВведениеЦелью курсового проекта является закрепление процесса подготовки студентов в рамках учебной программы курса «Средства индивидуальной защиты» с позиции адаптации по выбору необходимых СИЗ в зависимости от вида производства. Задачами курсового проекта являются: - систематизация, расширение и углубление полученных знаний, умений и навыков при решении практической задачи; - обеспечения безопасности работающих на производстве и профилактики профессиональных заболеваний с помощью средств индивидуальной защиты; - развитие навыков самостоятельной учебной деятельности с использованием современных методов и средств научного поиска, индивидуального творчества и исследовательской работы, конструирования, экспертных оценок и системного анализа. Одним из основных требований к теме курсового проекта является ее комплексность, т.е. решение ряда взаимно связанных между собой вопросов. При разработке темы проекта (работы) студент должен получить возможность использовать знания по пройденным дисциплинам и отразить это в содержании работы. Задание выбирается по вариантам индивидуально для каждого студента. Решение задачи необходимо начать с определения темы курсового проекта, которая определяется по номеру в списке журнала группы. Изучив методические указания к курсовому проекту, я определила вид производства для выполнения работы. Исходя из порядкового номера фамилии в журнале группы, моей темой для курсового проекта является – «Выбор и расчет необходимого количества СИЗ для работников черной металлургии (сталеплавильный цех)». 1. Общие требования по выдаче средств индивидуальной защиты1.1 Основные понятия, используемые в настоящих Правилах:1) средства индивидуальной защиты - средства, предназначенные для защиты работника от воздействия вредных и опасных производственных факторов, в том числе специальная одежда; 2) средства коллективной защиты - технические средства, предназначенные для одновременной защиты двух и более работающих от воздействия вредных и опасных производственных факторов; 3) санитарно-бытовые помещения и устройства - это дополнительные помещения и устройства, используемые для гигиенических целей общего пользования; 4) лечебно-профилактические средства - моющие средства, мыло, различные кремы, пасты и другие дезинфицирующие средства, предназначенные для защиты открытой части тела работника (рук, лицо) от воздействия химических производственных факторов. 1.2 Порядок обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной и коллективной защиты, санитарно-бытовыми помещениями и устройствамиПредоставление работникам специальной одежды, специальной обуви и других средств индивидуальной и коллективной защиты от воздействия вредных и опасных производственных факторов осуществляют работодатели за счет собственных средств. Обеспечение работников санитарно-бытовыми помещениями и устройствами определяются в соответствии с санитарно-эпидемиологическими правилами и нормами. Перечень и нормы выдачи средств индивидуальной защиты, определяется уполномоченным государственным органом по труду. Средства индивидуальной защиты должны быть предоставлены при приеме на работу или переводе сотрудников на другую работу, или в связи с истечением срока использования этих средств. Сроки использования средств индивидуальной защиты устанавливаются на календарной основе и исчисляются со дня фактической выдачи работникам. Средства коллективной защиты, санитарно-бытовые помещения и устройства предусматриваются при проектировании, строительстве и реконструкции производственных зданий и сооружений, с учетом технологических процессов, конструкции машин, механизмов, оборудования и других изделий и отвечать требованиям государственных стандартов и строительных норм и правил. Необходимость обеспечения гардеробными, душевыми, умывальными, лечебно-профилактическими средствами, уборными, местами для расположения полудушей, устройствами питьевого водоснабжения, помещениями для обогрева или охлаждения, обработки, хранения и выдачи специальной одежды, специальной обуви и иными дополнительными санитарно-бытовыми помещениями и устройствами, определяются коллективным договором или актом работодателя. Месячная норма выдачи лечебно-профилактических средств работнику отработавшего полностью определенную на этот период норму рабочего времени, не может быть ниже 500 граммов. 1.3 Требования, предъявляемые к средствам индивидуальной, коллективной защиты и санитарно-бытовым помещениям, устройствамРаботодатели должны приобретать только сертифицированные средства индивидуальной защиты. Средства индивидуальной защиты должны быть удобны при носке, не препятствовать передвижению, подбираться и выдаваться персоналу в соответствующих размерах. Специальная одежда и специальная обувь, не соответствующие требованиям или пришедшие в негодность до истечения установленного срока использования по независящим от работника причинам, подлежат замене. С началом сезона специальная одежда и специальная обувь должны быть возращены тем работникам, которым они выдавались в предыдущий сезон. Средства индивидуальной и коллективной защиты (противогазы, самоспасатели, предохранительные пояса, накомарники, каски и другие средства) подлежат регулярным испытаниям и проверке исправности, а фильтры, стекла и другие части с понизившимися защитными свойствами своевременной замене. После проверки на средствах индивидуальной защиты должна быть сделана отметка (клеймо, штамп) о сроках последующего испытания. Для хранения выдаваемой работникам специальной одежды, специальной обуви и других средств индивидуальной защиты работодатель предоставляет специально оборудованные помещения (гардеробные) в соответствии с требованиями строительных норм и правил, санитарно-эпидемиологических правил и норм. 1.4 Уход за средствами индивидуальной и коллективной защитыРаботодатель организует надлежащий уход за средствами индивидуальной и коллективной защиты. Своевременно осуществляет профилактическую обработку, а также ремонт средств индивидуальной и коллективной защиты. В случаях, когда этого требуют условия труда, в организациях устанавливаются сушилки, камеры и установки для профилактической обработки средств индивидуальной защиты. Перед сдачей на длительное хранение специальную одежду и специальную обувь очищают от загрязнений, просушивают, ремонтируют и дезинфицируют. Профилактическую обработку и ремонт средств индивидуальной защиты следует проводить в нерабочее время (в выходные дни). или во время перерывов между сменами работников на работе. Если нормами предусмотрена выдача рабочим и служащим двух или трех комплектов специальной одежды и специальной обуви профилактическая обработка и ремонт средств индивидуальной защиты могут выполняться и в другое время, работникам на это время выдаются сменные комплекты специальной одежды, специальной обуви, которые работодатели должны иметь для этой цели в необходимом количестве. Профилактическая обработка средств индивидуальной защиты работников, занятых на работах с опасными и вредными для здоровья веществами (свинец, его сплавы и соединения, ртуть, этилированный бензин, радиоактивные вещества), должны производиться в соответствии с действующим законодательством.[1] 2. Особенности технологического процесса2.1 Общая характеристикаОсновными способами производства стали в настоящее время являются кислородно-конвертерный, электросталеплавильный и мартеновский. На долю этих процессов приходится соответственно около 60, 20 и 20% от общего объема выплавки стали в мире. За последние годы выплавка стали в мартеновских печах во многих странах существенно сократилась. Это объясняется тем, что по сравнению с выплавкой в кислородных конвертерах и высокомощных электродуговых печах мартеновский процесс характеризуется более низкими технико-экономическими показателями, значительным загрязнением окружающей среды, меньшим уровнем механизации и более тяжелыми условиями труда. Сооружаемые в последние годы сталеплавильные цехи — это кислородно-конвертерные и электросталеплавильные. Наряду с новым строительством осуществляют реконструкцию и техническое перевооружение существующих цехов. Работа современных вновь сооружаемых и реконструируемых цехов характеризуется применением сталеплавильных агрегатов большой единичной мощности; интенсификацией процесса выплавки стали, преимущественным применением непрерывной разливки стали; высоким уровнем механизации производственных процессов; автоматизацией управления цехом и отдельными производственными процессами и участками; применением улавливающих и очистных устройств, предотвращающих загрязнение окружающей среды. В последние годы расширяется применение различных способов внепечной обработки и рафинирования жидкой стали. Сталеплавильные агрегаты все чаще начинают использовать лишь для расплавления металла, его нагрева до требуемой температуры и окисления углерода в металле до заданных пределов; доведение же состава металла до заданного по прочим элементам, раскисление и рафинирование от вредных примесей переносятся в ковш. Первенцем черной металлургии Республики был Казахский металлургический завод в г. Темиртау. В сентябре 1944 года начал действовать литейный цех. 31 декабря 1944 года была пущена мартеновская печь. Этот день считается началом Казахстанской металлургии. В состав Казахского металлургического завода первоначально входили три мартеновских печи емкостью по 3 5 т стали и три прокатных стана - два сортовых (среднесортный 400 и мелкосортный 280) и один листовой - 950. Впоследствии этот завод вошел в состав Карагандинского металлургического комбината в качестве сортопрокатного производства. Строительство Карагандинского металлургического комбината было начато в 1955 г., а основные цеха построены, в основном, в 60-е годы. Комбинат предназначен для производства горячекатаного и холоднокатаного стального листа, жести с покрытием и без покрытия с общей проектной мощностью 6,3 млн. тонн. Основным способом выплавки стали является кислородно-конвертерный, потребляющий меньшее количество лома по сравнению с мартеновским. В связи с этим, возникли предпосылки для более быстрого развития электросталеплавильного производства, работающего на твердой шихте. Вторая важная причина развития выплавки стали в электропечах - все возрастающая потребность в легированных сталях и чистом металле из металлизированных окатышей. Развитие электросталеплавильного способа производства стали будет идти параллельно с развитием кислородно-конвертерным. 2.2 Состав сталеплавильного цехаСталеплавильный цех представляет собой сложный взаимосвязанный и оснащенный разнообразным оборудованием комплекс зданий и сооружений, в котором осуществляют хранение запаса исходных шихтовых материалов, подачу и загрузку их в печь, выплавку и разливку стали, уборку продуктов плавки и подготовку оборудования, обеспечивающего выполнение этих технологических процессов. Цех подразделяют на ряд основных производственных и вспомогательных отделений, располагаемых либо в отдельных зданиях, либо представляющих собой отдельные пролеты или участки главного здания цеха. В состав цеха входят следующие основные производственные отделения: - главное здание, в котором производится выплавка и зачастую разливка стали; - шихтовые отделения для магнитных и немагнитных материалов; - миксерное отделение или отделение (участок) перелива чугуна; - отделение непрерывной разливки (ОНРС); - участок или отделение внепечной обработки жидкой стали; - отделения подготовки и ремонта сталеразливочных и промежуточных ковшей; - отделение раздевания слитков (стрипперное); - отделения подготовки изложниц; - вспомогательными отделениями и участками являются шлаковые отделения, электроподстанции, насосные, хранилище мазута, механические и ремонтные мастерские и участки, цеховые лаборатории, склады и отделения термообработки и зачистки литых заготовок и имеющиеся в ряде электросталеплавильных цехов отделения зачистки, обдирки и термической обработки слитков. Кроме того, для каждого цеха предусматривают отдельное административно-бытовое здание. Состав сталеплавильного цеха, число и тип входящих в него отделений и зданий зависят от типа сталеплавильного процесса, от принятого способа разливки стали и от того, сблокированы отделения друг с другом или нет. При выборе числа отделений и зданий учитывают, что цех целесообразно проектировать в соответствии с принципом поточного производства, вынося отдельные операции и элементы технологического процесса в специализированные отделения, в которых благодаря выполнению однотипных работ обеспечивается высокая производительность труда. При этом также учитывают, что расположение специализированных отделений в отдельных зданиях обеспечивает улучшение условий труда в связи с отсутствием во многих отделениях вредностей, связанных с наличием жидкого металла и работой плавильных агрегатов, а также в связи с улучшением аэрации отдельно стоящих зданий. При такой планировке с увеличением числа отдельно стоящих зданий и в особенности при использовании для связи между ними железнодорожного транспорта существенно увеличивается занимаемая цехом площадь. 2.3 Расположение сталеплавильного цехаОсновные производственные цеха располагаются на территории металлургического завода с учетом направления “розы ветров”. С тем чтобы уменьшить загрязнение воздушного бассейна над заводом, цехи, выделяющие наибольшее количество пыли и вредных газов, располагают с подветренной стороны. В направлении движения господствующих ветров вначале располагают прокатные цеха, за ними сталеплавильные и далее доменный. Сталеплавильный цех располагают также с учетом основного направления транспортных путей завода. На большинстве заводов доставку сырья к основным цехам и уборку продукции осуществляют железнодорожным транспортом и пути по заводу прокладывают преимущественно в одном направлении. Расположение цеха и его путей должно создавать минимум помех общим транспортным потокам. Обычно главные здания мартеновских и электросталеплавильных цехов располагают вдоль направления основных путей. Главные здания конвертерных цехов в связи с их относительно малой длиной могут располагаться и в поперечном направлении. Бесперебойная работа сталеплавильных агрегатов и цеха в целом возможна лишь в случае своевременной доставки и загрузки в печи шихтовых материалов и уборки продуктов плавки. Система грузопотоков и межцехового транспорта должна обеспечивать: - транспортировку большого числа различных по свойствам грузов; - большой объем перевозок; - доставку материалов к печам и уборку от печей порциями в строго заданное время; - точное взвешивание транспортируемых материалов; -транспортирование материалов кратчайшим путем; - доставку материалов наиболее удобным по требованиям технологии способом и оптимальное сочетание доставки с системами загрузки материалов в печи; - полную механизацию и исключение ручного труда, а при возможности — автоматизацию транспортировки. Вид транспорта выбирают с учетом типа перевозимых грузов, объема перевозок и особенностей отдельных разновидностей транспорта. Для новых цехов рекомендуется широкое применение автомобильного и конвейерного транспорта. Внутри производственных зданий рациональная организация грузопотоков обеспечивается за счет сочетания напольного транспорта (рельсового и реже автотранспорта), конвейерного транспорта и работы мостовых кранов, позволяющих перемещать грузы в любом направлении и независимо от напольного транспорта.  Рис. 1 Схема грузопотоков комплекса ЭСПЦ с комбинированной подачей исходных материалов и смешанной разливкой стали Все материалы поступают в цех в саморазгружающихся контейнерах железнодорожным транспортом (1) или конвейерным транспортом с централизованного склада хранения и подготовки материалов. Затем распределяются с помощью конвейеров (8, 9, 11, 13), бункеров (10, 14, 23, 26), завалочных машин (12, 15) в прокалочную печь (16), дуговую сталеплавильную печь (17), к вакууматору (22) и на ковш-печь (25) в зависимости от вида материала. Металлолом поступает в шихтовый пролет ЭСПЦ на железнодорожных платформах насыпью или в саморазгружающих контейнерах (3). Насыпной лом перегружается магнитным краном в ямные бункеры (5) и затем в завалочные корзины (6) Контейнеры либо устанавливаются на контейнерную площадку (4), либо сразу разгружаются в завалочные корзины, которые взвешиваются на платформенных весах (7) и с помощью транспортных тележек передаются в печной пролет. Затем бадьи завалочным краном подаются к печам (17), разгружаются и возвращаются на передаточную тележку. Плавка осуществляется в дуговой сталеплавильной печи (17). Образующийся при этом шлак сливается по ходу плавки в шлаковую чашу (18), которая с помощью самоходной тележки (19) передается в разливочный пролет, литейным краном устанавливается на шлаковоз (20) и передается на шлаковый отвал или в цех шлакопереработки. Полученная в ДСП сталь выпускается в сталеразливочный ковш (21) и подвергается внепечной обработке на установках (22, 24, 25) в распределительном пролете. Затем ковш с металлом передается на разливку на МНЛЗ (машина непрерывного литья заготовок) (27) или в изложницы (34). Однако перед разливкой стали в изложницы производится подготовка прибыльных надставок (39, 40), наборка состава и передача его в разливочный пролет (38, 41). После разливки стали в изложницы состав подается в стрипперное отделение, где производится освобождение слитков от изложницы (35) Изложницы в дальнейшем поступают в отделение очистки и смазки и затем подаются с помощью платформ в отделение подготовки составов. Слитки направляются в дальнейшем в нагревательные колодцы прокатных цехов. Заготовки, полученные на МНЛЗ, с помощью роликового конвейера (28) подаются в нагревательные печи с шагающими балками (29) для термообработки. Термообработанные заготовки подвергаются, в случае необходимости, механической зачистке (31) или отправляются на стеллажи хранения заготовок. Подготовленные заготовки с помощью железнодорожных платформ (32) после взвешивания на платформенных весах (33) передаются в нагревательные колодцы (36) прокатных цехов. Далее готовая продукция, пройдя технический контроль на соответствие стандартам, снабжается сертификатом качества и направляется на склад готовой продукции для отправки потребителю. Унификация плавильных агрегатов и особенности их расположения В проектах отечественных сталеплавильных цехов обязательным является использование плавильных агрегатов, емкость и основные размеры которых соответствуют утвержденному типовому ряду. Применение плавильных агрегатов типовых емкостей позволяет стандартизировать подъемно-транспортное и технологическое оборудование цеха; исключает необходимость заново проектировать это оборудование, что сокращает сроки и стоимость проектирования и строительства. Можно отметить две общие для любого сталеплавильного цеха особенности расположения сталеплавильных агрегатов. Одна из них заключается в том, что печи и конвертеры располагают в главном здании цеха в одну линию. Это соответствует принципу поточного производства, позволяя создать общую для всех печей транспортную систему подачи шихтовых материалов и уборки продуктов плавки. Вторая общая особенность состоит в том, что печи и конвертеры располагают на определенной высоте так, чтобы обеспечивался выпуск стали и шлака в ковши, находящиеся на уровне пола цеха, и можно было перемещать под печами тележки со шлаковыми ковшами для уборки шлака. В некоторых старых цехах печи устанавливали на уровне пола цеха, что требовало сооружения под печами глубоких траншей или приямков для ковшей; эти приямки затрудняют обслуживание печей и сложно обеспечить их очистку от выплесков шлака и металла и высыпания материалов. При верхнем расположении печей и конвертеров для удобства их обслуживания в цехе сооружают рабочую площадку на высоте от 6 до 12 м от пола цеха.[3] Внепечная обработка жидкой стали В современных сталеплавильных цехах широко применяют различные методы обработки и рафинирования жидкого металла после его выпуска из печи: продувку нейтральными газами и порошкообразными материалами, вакуумирование, раскисление и доведение до нужного состава и температуры, обработку синтетическими шлаками и ряд комбинированных методов обработки. Применение этих способов не вносит принципиальных изменений в планировку цеха, но требует соответствующих проектных разработок. Способ внепечной обработки выбирают с учетом сортамента выплавляемой стали и предъявляемых к ее качеству требований. Конструкции агрегатов внепечной обработки не являются пока устоявшимися, появляется много новых их разновидностей, что требует тщательных обобщения и оценки опыта их эксплуатации. Пока не выработано общепринятого варианта расположения установок внепечной обработки в цехе. Их размещают в разливочных пролетах и пролетах передачи ковшей на машины непрерывного литья стали, в специализированных пролетах главного здания цеха в отделении непрерывного разливки стали и т. п. [4] 3. Выбранные СИЗ в соответствии с видом производства.Защитный комплект металлурга призван эффективно ограждать работника предприятия от возможного кратковременного соприкосновения с огнём, однократного выплеска жидкого металла, от конвективной, контактной теплоты непродолжительного характера. Защитная рабочая одежда для сотрудников металлургической отрасли создаётся из высокопрочных материалов, которые способны защитить человека от опасных производственных факторов. Лёгкость, водонепроницаемость, способность выдержать перепады температур, минимальная гигроскопичность, невоспламеняемость – основные специфические качества такой одежды. Вместе с тем они должны быть удобными, иметь высокие потребительские параметры во время эксплуатации.[3] Разливка стали представляет собой опасную операцию, связанную с жидкой сталью, шлаком, шлакообразующей смесью, передвижением массивных механизмов. Опасными и вредными производственными факторами могут быть: движущиеся и вращающиеся части механизмов, повышенное значение напряжения в электрической цепи, повышенная температура поверхностей оборудования и материалов, повышенная загазованность и запыленность воздуха рабочей зоны. [5] Для защиты от повышенной температуры поверхностей оборудования и материалов используют следующую спецодежду:  Рис. 1 Костюм суконный  Рис. 2 Вачеги  Рис.3 Ботинки кожаные  Рис. 4 Щиток защитный  Рис. 5 Шляпа войлочная Для защиты от шума на рабочем месте используют:   Рис. 6 Противошумные наушники Рис. 7 Противошумные вкладыши Для защиты от попадания пыли, газов и паров в легкие, используют средства индивидуальной защиты органов дыхания:   Рис.8 Респираторы Таблица 1. Выбор СИЗ

4. Расчет затрат на средства индивидуальной защитыОбеспечение участков, цехов и служб СИЗ на промышленном предприятии производится отделом материально-технического снабжения на основе ежегодно составляемых заявок с учетом карточек выдачи СИЗ работнику. На каждого рабочего в цехе, участке или подразделении ведется личная карточка с указанием необходимых размеров, типоразмеров СИЗ, роста, пола и даты выдачи СИЗ. Потребность в СИЗ рассчитывают на основании данных планового отдела о численности рабочих каждой профессии (среднесписочное количество за прошедший год с учетом потребности рабочей силы на измененный план последующего года). Потребность в СИЗ определяется по формуле: Пс =Пв. и+ Пу.к- Оож, (1) где Пв.и – потребность в СИЗ, идущая на возмещение износа, шт.; Пу.к – потребность в СИЗ, предусматривающая увеличение контингента работающих в планируемом году, шт.; Оож – ожидаемый остаток СИЗ на начало планируемого года, шт. Значение Пв.ии Пу.кнаходят по числу работающих соответствующего контингента в текущем и планируемом годах (соответственно), а также по нормам расхода изделий (Н), которые определяют по формуле:  , (2) , (2)где tp–расчетный период, равный 12 мес; tc–срок службы изделия, мес. Пв.и=  , (3) , (3)где Чi –среднесписочная численность работающих i-й профессии (должности), нуждающихся в получении СИЗ, чел.; Hj – норма расхода j-го СИЗ для расчетного периода. Пу.к=  ,(4) ,(4)где ΔЧi – изменение среднесписочной численности работающих, i-ой профессии нуждающейся в получении СИЗ, чел. Значение Оожопределяется на основе данных личных карточек учета СИЗ, в которых указывается дата выдачи и срок носки выданной спецодежды или спецобуви. Потребность в предохранительных приспособлениях одного наименования на планируемый год определяется по формуле: П = Побщ-Пэ,(5) где П– потребное число предохранительных приспособлений одного наименования на планируемый год, шт; Побщ – число предохранительных приспособлений одного наименования на планируемый год рабочим, которым они полагаются. Значение Побщ равно числу человек на выдачи приспособлений. Пэ– число имеющихся в наличии приспособлений, годных к эксплуатации в планируемом году. Если Пэ≥Побщ, то дополнительного количества приспособлений заказывать не требуется. При расчете потребного количества касок следует учитывать, что гарантийный срок хранения и эксплуатации исчисляется со дня изготовления и составляет два года, после чего они списываются. Результаты проведенного расчета потребного количества СИЗ сравнивают с фактической обеспеченностью СИЗ работников на предприятии, и дается заключение о состоянии обеспеченности СИЗ на предприятии. Затраты на СИЗ определяют согласно оптовым ценам конкретного класса СИЗ, установленным поставщиком в данном регионе, с учетом необходимой потребности: З=  , (6) , (6)где Пср – потребность в р - класса СИЗ, шт; Цр – оптовая цена р - класса СИЗ , тг. p=1÷t–класс СИЗ (изолирующие костюмы, средства защиты органов дыхания, специальная одежда и т. д.). При определении потребности предприятий в шахтных самоспасателях и индивидуальных светильниках исходят из того, что их количество должно быть на 10 % больше потребности.[6] Количество профессий для выдачи СИЗ - 3 Общее количество рабочих – 50 человек. Выбивальщик отливок – 22 человека, сталевар – 13, разливщик стали – 15 человек. 2 888 800+1 836 900+2 073 000=6 798 700тг – общие затраты на СИЗ для 50 работников. Дополнительная 10%-ная сумма - 679 870тг Итог: 7 478 570тг ЗаключениеЦелью курсового проекта было закрепление процесса подготовки студентов в рамках учебной программы курса «Средства индивидуальной защиты» с позиции адаптации по выбору необходимых СИЗ в зависимости от вида производства. В данном курсовом проекте был разработан выбор и расчет необходимого количества СИЗ для работников черной металлургии сталеплавильного цеха. Для разработки выбора и расчет необходимого количества средств индивидуальной защиты были изучены следующие разделы: - общие требования по выдаче средств индивидуальной защиты; - описание технологического процесса для выбранного производства; - выбор и расчет затрат для обеспечения средствами индивидуальной защиты для работников выбранного производства. При современном техническом уровне производства не всегда возможно создать безопасные условия труда или эффективно использовать средства коллективной защиты людей от воздействия неблагоприятных факторов производственной среды. Таким образом, в комплексе мероприятий по обеспечению безопасности работающих на производстве и профилактике профессиональных заболеваний все еще важную роль играют средства индивидуальной защиты (СИЗ). Средства индивидуальной защиты предназначены для защиты работающих от воздействия опасных и вредных производственных факторов, а также грязи, масел, кислот, щелочей, растворителей, огня и брызг расплавленного металла, падающих предметов, стружки, осколков и окалины и т.д. Список используемой литературы1. «Правилами обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной защиты за счет средств работодателя» от 31 июля 2007 г. № 184-п. 2. « Об утверждении норм выдачи специальной одежды и других средств индивидуальной защиты работникам организаций различных видов экономической деятельности» Приказ Министра здравоохранения и социального развития Республики Казахстан от 8 декабря 2015 года № 943. 3. https://metallolome.ru 4. https://www.steelland.ru 5. https://siz.trudohrana.ru 6. Сапарова Г.К., Аманжолов Ж.К., Ахметова А.Ж., Иманбаева С.Б., Жумабеков М.Н. Методические указания к курсовому проекту по дисциплине «Средства индивидуальной защиты». Караганда: КарГТУ, 2013. 17 с. |