Выбор оборудования

От степени соответствия типа оборудования условиям его применения при отработке выемочного поля зависят безопасность и условия труда горняков, технико-экономические показатели работы очистного забоя, надежность и долговечность оборудования.

Выбор механизированной крепи

При выборе механизированной крепи необходимо обеспечить соответствие ее номинального рабочего сопротивления типу основной кровли по нагрузочным свойствам.

По нагрузочным свойствам основная кровля делится на три типа: 1 - легкая; 2 - средняя; 3 - тяжелая. Основным критерием разделения кровли на типы по на- грузочной способности является отношение суммарной мощности пачки легко- обрушающихся слоев пород hл.о., залегающих непосредственно над пластом, к вынимаемой мощности угольного пласта.

Суммарная мощность легкообрушающихся слоев кровли: hл.о.=(0,02÷0,76)+(5÷12)=5,12÷12,76 м

Отношение легкообрушающихся пород кровли к мощности пласта: hло/m = (5,12÷12,76)/(4,0÷4,6)=1,28÷2,53

Кровля по нагрузочным способностям тяжелая, т. к. hло /m < (3÷4)

По единой классификации кровля пласта 52 имеет индекс 2.1.2 - среднеуправляемая по управляемости, устойчивая, средняя по нагрузочной способности.

Для тяжелой (по нагрузочной способности) кровли в диапазоне мощностей от 1 до 4 м рабочее сопротивление крепи должно составлять 0,7…1,3 МПа. Для пластов большей мощности сопротивление должно увеличиваться.

Для горно-геологических условий пласта 52 (m=4,0÷4,6 м, =6÷9º, класс кровли 2.1.2) выпускаются следующие типы механизированных комплексов [2, 3, 4]: УКП5; 2КМ142; 3КМ144; 3КМ174; среди зарубежных механизированных комплексов следует назвать комплексы фирм «Caterpiller» и CAT.

Эти комплексы предназначены для отработки пластов мощностью 3,0÷6,0 м с углами падения до 35º с основной кровлей до труднообрушаемой включитель- но и непосредственной кровлей до неустойчивой включительно.

Для отработки пласта 52 выбираем комплекс фирмы КМ142, имеющий более высокую производительность и надежность по сравнению с отечественными комплексами.

Предусматриваем отрабатывать лаву очистным механизированным ком- плексом, в состав которого входит следующее оборудование производства фирм:

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

8

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

механизированная крепь 2М142

очистной комбайн К700

лавный конвейер СП301

конвейер штрековый скребковый 1000НВ280Z

дробилка SK11/11

крепь сопряжения КМ142

Определение типоразмера крепи

Требуемую максимальную (Нmax) и минимальную (Hmin) высоту крепи оп- ределяем по формулам:

Нmin< mmin·(1– α/·lз)-, м (1)

Нmax> mmax·(1– α/·lп), м, (2)

где: Нmin и Нmax–минимальная и максимальная конструктивная высота крепи, м; mmin – минимальная мощность пласта, м;

mmax – максимальная мощность пласта, м;

α/ - коэффициент сближения боковых пород. Для Кузбасса α/ = 0,05 м-1;

- запаса раздвижности крепи на разгрузку, = 0,05 м;

lз - наибольшее расстояние от задней стойки до забоя, м;

lп - наименьшее расстояние от передней стойки до забоя, м.

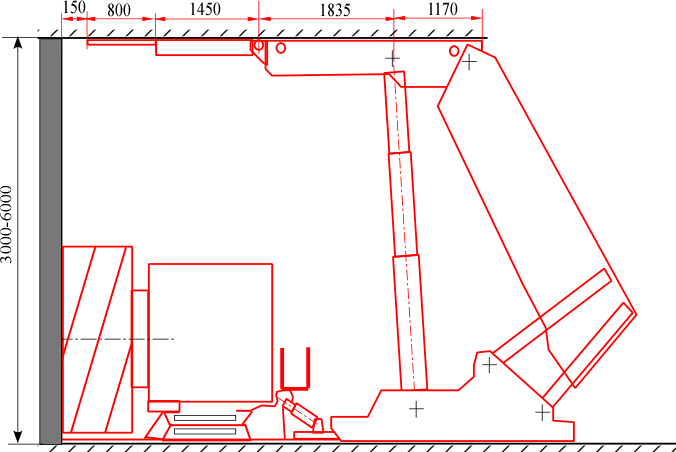

Определение расстояния от забоя до гидростойки, площади се- чения под крепью для прохода воздуха

Для однорядных крепей

lп=lз= a + d + B; (3)

где: a – расстояние от гидростойки до передней кромки козырька, м; d –расстояние от забоя до передней кромки козырька, м;

B – ширина захвата комбайна, м. Крепь 2М142 имеет следующие размеры:

d = 150 мм; а=0,63+1,45+1,835= 3,915 м.

lп = lз= 0,15 + 3,915 = 4,065 м.

Нmin=4,0·(1–0,05·2,93) –0,05=1,97 м, Нmax=4,6·(1–0,05·2,13)=3,42 м

Предварительно выбранный типоразмер крепи имеет минимальную высоту Нmin=2,0 м и максимальную высоту Нmax=3,5 м и по своим размерам удовлетво- ряет условиям применения.

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

10

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Рисунок 3.1 - Линейная секция крепи DBT Приблизительная площадь сечения для прохода воздуха:

S=mср·(a+d) (4)

S=4,3·2,13=9,16 м2.

2.2.2 Выбор выемочной машины

В соответствии с рекомендациями выбираем для данных условий угольный комбайн К700, который предназначен для выемки угля на пологих и наклонных пластах мощностью 3,0÷6,0 м с углами падения до 35º при работе по простиранию.

Комбайн имеет ширину захвата b = 0,63 м. Ориентировочно диаметр шнека комбайна определяем по формуле:

D= mmax , (5)

2

D= 4,6 2,3 м

2

Принимаем диаметр шнека D=2,5 м (по технической характеристике ком- байна).

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

11

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Выбор забойного конвейера

В состав комплекса КМ142 входит лавный конвейер СП301 производительностью 16,7 т/мин.

Выбор крепи сопряжения

Для механизации крепления и управления кровлей в местах сопряжения очистного забоя с оконтуривающими выемочное поле выработками и для размещения головок забойного конвейера применяем крепь сопряжения фирмы КМ142. Выбираем эту крепь для установки на вентиляционном и конвейерном штреках.

Увязка конструктивных и режимных параметров функциональных машин

Целью увязки параметров функциональных машин является согласование теоретической производительности комбайна с учетом его возможной скорости подачи, а также скорости крепления забоя и производительности конвейера.

Исходя из сопротивляемости угля резанию и удельных энергозатрат на разрушение угля, определяем теоретическую производительность комбайна по мощности привода исполнительного органа

Q = Nуст , т/мин, (6)

т 60 H

w

где: Nуст - устойчивая мощность электродвигателей привода и комбайна, кВт; Нw - удельная энергоемкость процесса резания, кВт ч/т.

Nуст=(0,9÷1,1)·N, (7)

где: N - суммарная мощность электродвигателей привода исполнительных органов комбайна, кВт (N=630 кВт).

Nуст=(0,9÷1,1)·630=567÷693 кВт.

Удельная энергоемкость процесса резания изменяется в зависимости от сопротивления угля резанию и составляет 0,3÷1,2 кВт·ч/т при сопротивлении угля резанию от 80 до 360 Н/мм. Методом линейной интерполяции определяем удельную энергоемкость процесса резания при Ар=200 Н/мм

Нw=(1,2 - 0,3)·200/(360-80)=0,64 квт·ч/т.

Теоретически возможная производительность комбайна

Qт= 600 15,63 т/мин.

60 0,64

Теоретически возможная скорость подачи по мощности двигателя комбай-

на

Vпт= Qт , (8)

В m

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

12

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

где: B - ширина захвата комбайна, м;

Vпт= 15,63 4,11 м/мин,

0,63 4,6 1,31

3. Технические характеристики оборудования очистного забоя

Механизированнаякрепь2М142

Максимальная высота секции, мм 5000

Шаг установки секции, мм 1500

Сопротивление секции, кН

при средней мощности 4500 мм

а) при распорном давлении 320 бар 5061

б) при номинальном давлении 410 бар 6485

Шаг передвижки, мм 630

ОчистнойкомбайнК700

Максимальная вынимаемая мощность пласта, мм 6000

Диаметр штрека, мм 2000

Величина подрубки, мм 295

Установленная мощность электродвигателей исполнительных органов, кВт 2×315

Напряжение электропривода, В 1140

Скорость подачи, м/мин до 10

Расстояние между центрами шнеков, мм 13300

Высота комбайна, мм 2000

Общая масса, кг 48000

ЛавныйконвейерСП301

Длина конвейера, м 120

Мощность электропривода, кВт 2×400

Рабочее напряжение, В 1000

Скорость вращения выходного вала, об/мин 37,37

Максимальное тяговое усилие цепи, кН 900

Скорость скребковой цепи, м/сек 1,02

Производительность конвейера, 1/мин 16,5

Масса, т 180

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

13

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Штрековыйскребковыйконвейер1000НВ280Z(перегружатель)

Длина конвейера, м 21

Мощность электропривода, кВт 160

Скорость вращения выходного вала об/мин 37,37

Скорость скребковой цепи, м/сек 1,23

Штрековый конвейер конструктивно связан с лавным конвейером крестовой ра- мой, располагаемой на конвейерном штреке.

ДробилкаSK11/11

Производительность, т/час до 1500

Мощность электропривода, кВт 110

Передаточное отношение редуктора 4,8: 1

Максимально-допустимые куски угля, мм 1100×1100

Максимальное усилие подъема ротора, кН 233

Величина подъема, мм 260

Габаритные размеры, мм

длина 4000

ширина 2800

высота 2000

Дробилка конструктивно является узлом штрекового конвейера.

КрепьсопряженияКМ142

Применяемость по углу падения, градус

вдоль лавы 0÷35

вдоль столба 0÷12

Удельное сопротивление на 1п.м. поддерживаемой

кровли, кН/м, не менее 300

Коэффициент раздвижности 1,67

Сопротивление крепи расчетное, кН 3000

Габаритные размеры, м

длина 11,0

ширина 1,4

высота min 2,5

max 3,5

Шаг передвижки крепи, м 0,8

Максимальный радиус разворота крепи

по направлению движения, м 20

Применяемость по высоте штреков в свету, м, не менее 2,5 Применяемость по минимальному сечению

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

14

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

| |

Скачать 253.21 Kb.

Скачать 253.21 Kb.