Доклад. Вибрации статора турбогенератора, вызванные действием сил магнитного тяжения вращающегося поля генератора, нередко являются причиной нарушения его нормальной работы

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

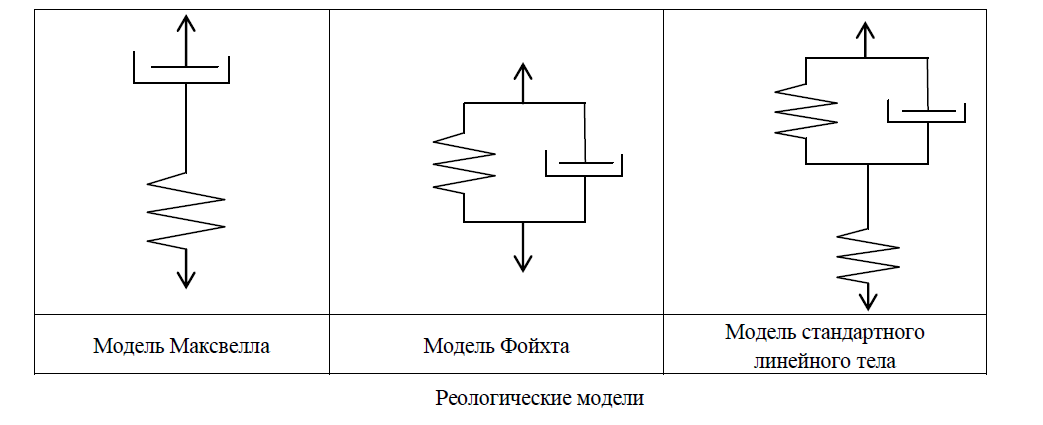

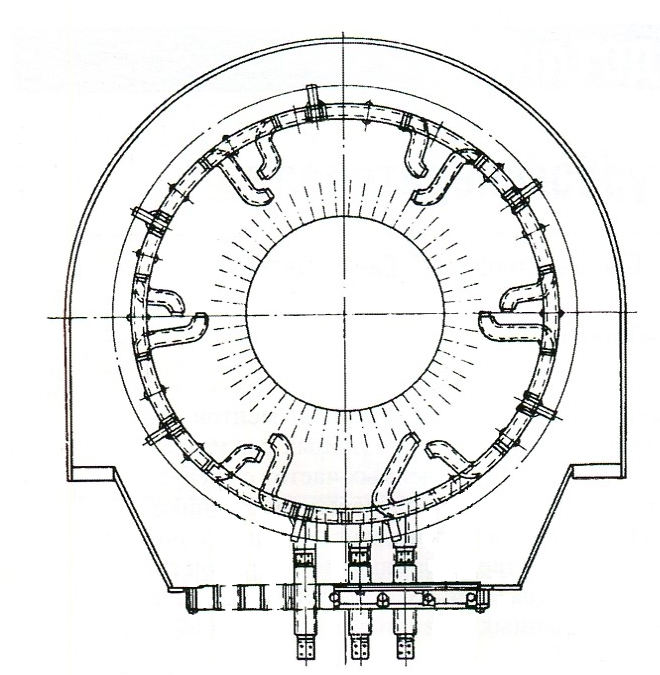

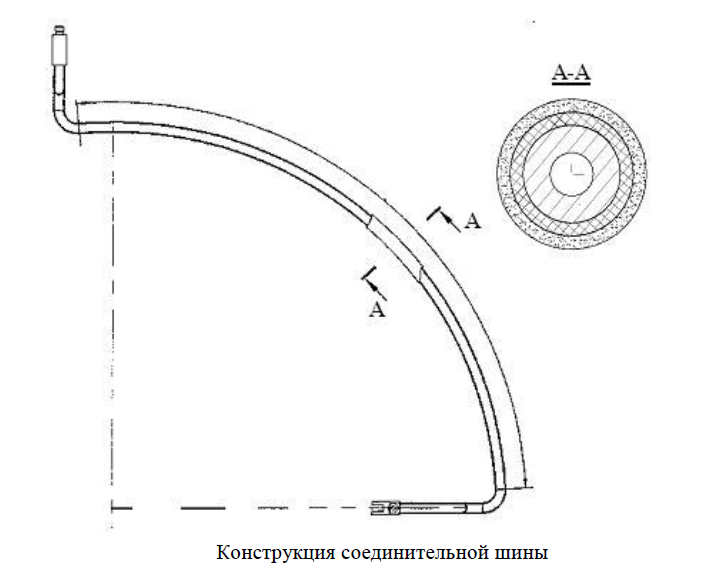

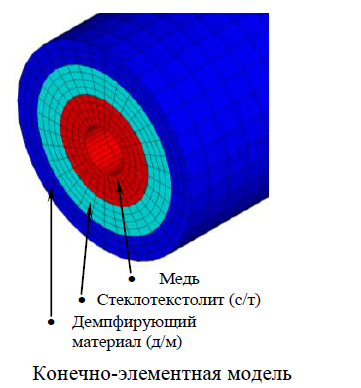

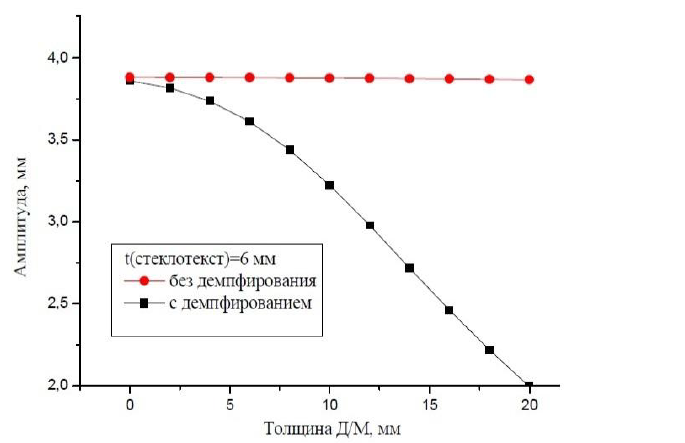

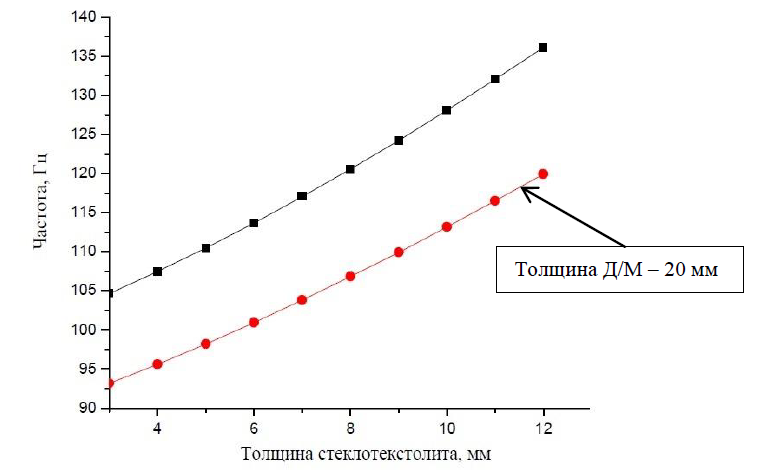

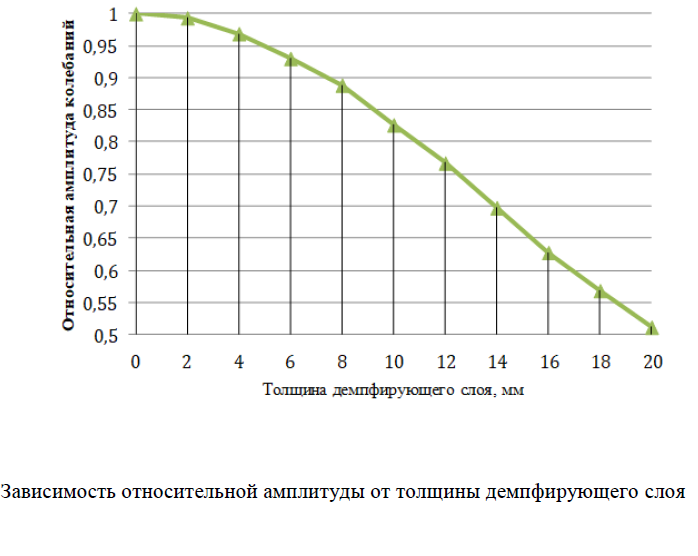

Вибрации статора турбогенератора, вызванные действием сил магнитного тяжения вращающегося поля генератора, нередко являются причиной нарушения его нормальной работы. Известны случаи усталостных повреждений обшивки корпуса, упругой подвески сердечника в корпусе, стержней статорной обмотки, а также фундамента турбогенератора. Самыми распространенными повреждениями статоров турбогенераторов являются ослабление и разрушение элементов крепления лобовых частей, истирание и механические повреждения корпусной изоляции, нарушение герметичности соединения стержней. Проблема вибрационной надежности статоров турбогенераторов привлекает к себе внимание достаточно давно. Известно, что по мере роста единичной мощности турбогенераторов возрастают электродинамические силы, что приводит к увеличению уровня вибрации и, как следствие, к усталостным повреждениям элементов. В настоящее время анализ отказов турбогенераторов ТВВ-1000 показал, что наиболее повреждаемыми узлами статоров являются стяжные призмы, зубцы крайних пакетов сердечника, выводные и соединительные шины обмотки. Основной причиной разрушения является усталость металлов, вызванная повышенной вибрацией под влиянием переменных сил электромагнитного происхождения. Проблему уменьшения уровня вибрации объекта необходимо рассматривать в каждом случае особо, с учетом особенностей объекта и конструктивных возможностей его изменения. Однако можно указать два способа снижения колебаний, общих для всех механических систем. Первый способ состоит в устранении резонансных явлений, то есть изменении собственных частот объекта таким образом, чтобы в отстраиваемом диапазоне частот собственные частоты объекта и вынуждающие частоты источника не совпадали. Для этого необходимо расчетным путем определять вибрационные характеристики конструкции с требуемой для практики точностью, что для статоров турбогенераторов, в силу известной неопределенности динамических свойств системы, представляет определенную проблему. Второй способ заключается в увеличении диссипации механической энергии в объекте. Этот способ виброзащиты называется демпфирование. Демпфирование вибрации обусловлено действием диссипативной силы, которая возникает при движении механической системы и вызывает рассеивание механической энергии. Причины, приводящие к рассеянию энергии в упругих системах, условно могут быть разбиты на три группы: первую группу составляют потери энергии в окружающую среду («внешнее» трение); ко второй группе относят потери, вызванные внутренними процессами в материале системы («внутреннее» трение); третью группу образуют потери, связанные с трением в опорах, шарнирах и т. п. («конструкционное» трение). Точное описание демпфирующих сил, связанных с диссипацией энергии, является чрезвычайно сложной задачей. Они могут зависеть от перемещений, скоростей, напряжений или от других факторов. Учет конструкционного трения приводит, как правило, к нелинейным соотношениям. Внутреннее трение связано с диссипативными процессами, происходящими во время колебаний в материале элементов системы. Разнообразие свойств конструкционных материалов, в частности их диссипативных свойств, обусловило многообразие моделей учета диссипации энергии при динамических процессах. Условно эти модели можно разделить на два класса: к первому относят нелинейные модели, описывающие гистерезисные явления при циклическом деформировании, ко второму – модели, связанные с вязкоупругим поведением материалов при деформировании. Большинство механизмов диссипации энергии в колебательных системах являются нелинейными и не могут быть сведены ни к линейному вязкому демпфированию, ни к линейному гистерезисному демпфированию. Тем не менее, в практической деятельности удобнее использовать линейные модели демпфирования, поскольку они часто дают удовлетворительное приближение. Относительно простой линейной моделью является модель внешнего трения; считается, что диссипативные силы вязкие и пропорциональны скоростям движения. Для описания одномерного процесса деформирования вязкоупругих сред могут быть использованы реологические модели, состоящие из линейных пружин и демпферов, соединенных определенным образом. Соотношение между напряжением и деформацией для упругого элемента определяется законом Гука σ = Eε, а для демпфера έ = σ/b, где σ – напряжение; ε – деформация; b – вязкость материала; Е – модуль упругости. Различные соединения (паралельные и последовательные) позволяют моделировать уравнения, связывающие напряжение, деформацию и их производные по времени. Наиболее простой моделью, сочетающей упругие и вязкие свойства, является модель Максвелла (рис.). Последовательное соединение двух основных элементов дает модель твердого тела, обладающего свойствами жидкости. При быстром нагружении тела соответствующие модели Максвелла проявляют упругие свойства (закон Гука), а при медленном нагружении – вязкие (закон Ньютона): ε` = σ`/Е + σ/b. В общем случае ни одна из этих моделей не описывает достаточно точно поведение вязкоупругих материалов, поэтому часто используют модель стандартного линейного тела. Она представляет собой обобщение моделей Максвелла и Фойхта и состоит из одного вя кого элемента и двух упругих, с одним из которых вязкий элемент соединён параллельно, а с другим – последовательно.  Для решения задачи методом конечных элементов (МКЭ) в трехмерной постановке используем многоцелевой унивирсальный комплекс расчетов на прочность ANSYS. В качестве примера конструкции, для которой необходимо определить собственные частоты и формы колебаний, рассмотрим схему расположения соединительных шин (рис.) статора турбогенератора.  Конструкция статора включает в себя корпус, сердечник, стяжные ребра, экран, нажимное кольцо, корзину обмотки с бандажными кольцами, кольцо выводных шин, соединительные шины, элементы крепления лобовых частей. Выводной конец обмотки статора соединен с выводными шинами гибкой перемычкой и закреплен на корпус статора. Между выводным концом и корпусом установлена резиновая прокладка. Шины в шинном кольце закреплены с помощью кронштейнов-шинодержателей. Крепление осуществляется с помощью набора стеклотекстолитовых колодок, между которыми расположены шины, из стальных шпилек, ввернутых в резьбовые отверстия нажимного кольца, на (рис.) представленая конечно-элементная модель выводной шины шинного кольца. В соответствии с методикой измерений динамических характеристик элементов лобовых частей обмотки статора, собственные частоты шин не должны попадать в отстраиваемый диапазон 90-120 Гц. Чтобы добавленная система демпфирования была эффективной, увеличение демпфирования должно быть значительно больше, чем первоначальное демпфирование. Наиболее распространенный способ увеличения демпфирования состоит в применении в ответственных местах конструкции хорошо демпфирующих полимерных материалов. Конструкция и полимер должны взаимодействовать друг с другом таким образом, чтобы в полимере рассеивалось как можно больше энергии. Полимерные материалы, внутреннее трение которых в десятки раз превышает трение обычных электроизоляционных материалов, получили название вибропоглощающих материалов. В последние десятилетия это направление борьбы с вибрацией активно развивается, ежегодно разрабатываются различные вибропоглощающие материалы, отличающиеся внутренней структурой и условиями применения. Условия работы турбогенератора накладывают достаточно жесткие требования на используемые в конструкции материалы. При водородном охлаждении: температура меди +50С, температура охлаждающей среды (наружного слоя изоляции) +70С, при воздушном охлаждении: температура меди +125С, температура охлаждающей среды (наружного слоя изоляции) +80С. Требуемая долговечность высоковольтной изоляции электрических машин, подвергающейся электрической, тепловой и механической нагрузкам, обеспечивается монолитностью её структуры. Применяемый материал – стеклослюдяные слои, пропитанные эпоксидным связующим, и технология изготовления – отверждение при высокой температуре и давлении – не допускают введение в структуру изоляции, между её слоями, каких-либо слоев инородных материалов типа пластиков и проводящих (алюминий) компонент. Помимо этого, вибропоглощающий материал должен обладать хорошими адгезионными свойствами. В качестве вибропоглощающего полимерного материала, отвечающего заданным условиям, можно предложить материал ВТП-1В. Этот материал получают методом экструзии расплава композиции на основе термоэластопласта со специальными добавками, повышающими атмосферостойкость и пожаробезопасность. Он рекомендуется для применения в качестве вибродемпфирующего (вибропоглощающего) материала для работы в диапазоне температур от -60°С до +80°С. Коэффициент механических потерь вибропоглощающего полимерного материала ВТП-1В (рис. ) при температуре от +40°С до +80°С и при частоте нагружения 50 Гц находится в пределах от 0,12 до 0,135. Для сравнения коэффициент механических потерь стеклотекстолита, составляет 0,004–0,008. Рассмотрим модельную задачу по определению амплитудо-частотных характеристик соединительных шин статора турбогенератора с учетом демпфирования.  Геометрические размеры шины выбирались таким образом, чтобы частотные характеристики в модельной задаче были близки к частотным характеристикам реальной конструкции.  Показаны расчетные зависимости амплитуды вынужденных колебаний модели шины в зависимости от толщины изоляции и демпфирующего слоя.  Из рассмотрения графиков видно, что амплитуда колебаний практически не зависит от толщины слоя изоляции, а увеличение демпфирующего слоя, напротив, позволяет уменьшить амплитуду вынужденных колебаний практически вдвое. При этом следует отметить изменение частоты колебаний (рис. ) до 12 Гц в зависимости от толщины слоя демпфирующего материала. Уменьшение собственных частот шин связано с увеличением массы шины без увеличения жесткости конструкции.  Демпфирующий слой существенно меньше, чем у материала изоляции шин. Толщина слоя (количество слоев) вибропоглощающего полимерного материала выбирается из технологических особенностей конструкции и рассчитывается в зависимости от изменения максимальной амплитуды колебания шины. На рис. показана зависимость изменения приведенной максимальной амплитуды колебания шины от толщины вибропоглощающего полимерного материала, полученная на основании серии расчетных исследований для частоты колебаний 50 Гц.  При анализе результатов расчетов спектров собственных частот конструкции были выделены основные элементы, изменение жескости которых оказывает наибольшее влияние на частоты собственных колебаний выводных концов шин. Влияние каждого элемента по отдельности. Три варианта связи выводного конца шины с концевым выводом: Гибкое соединение – связь между наконечником и концевым осуществляется с помощью изолирующей коробки через резиновые прокладки; Гибкая перемычка – связь между наконечником и концевым выводом осуществляется с помощью токоведущей «плетенки», связывающей шину с концевым выводом; Жесткое соединение – связь между наконечником и концевым выводом осуществляется с помощью изолирующей коробки через жесткие стеклотекстолитовые прокладки. Результаты расчетов изменения собственных частот колебаний выводных шин приведены в (табл).

Из данных видно, что при изменении жёсткости кронштейна в несколько раз частота увеличивается на 3-7% в зависимости от формы колебаний. При использовании крепления с нажимной плитой и полимерными материалами учет податливости снижает значения собственных частот колебаний выводных шин до 10% (табл)

Выводы 1. Проведены расчетные исследования по оценке влияния демпфирующих свойств материалов на амплитудо-частотные характеристики выводных и соединительных шин статоров турбогенераторов. 2. Нанесение на наружную поверхность шины слоя вибропоглощающего полимерного материала, с учетом технологических особенностей конструкции, может существенно (до двух раз) уменьшить амплитуду колебаний и улучшить вибрационную надежность элементов статора турбогенератора. | ||||||||||||||||||||||||||||||