Вид соединения Толщина металла, мм

Скачать 52.32 Kb. Скачать 52.32 Kb.

|

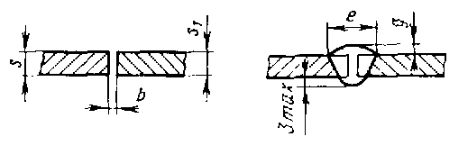

Определяем диаметр электродного стержня по в зависимости от толщины свариваемых заготовок, учитывая существующие диаметры стальной сварочной проволоки . Для толщины S = 0,5 мм принимаем dЭ = 1 мм. Рассчитываем силу сварочного тока: IСВ = fdЭ, где f – опытный коэффициент, равный 40…60 А/мм, зависящий от пространственного положения шва и типа электрода (наибольшее его значение принимают для электродов с углеродистым и низколегированным стержнем, наименьшее – для электродов из высоколегированной проволоки):  В качестве сварного соединения выбираем С2. Геометрические характеристики сварного шва С2 приведены в таблице 4.2 [1]. Таблица 4.2 – Характеристика сварного шва

Принимаем для сварки электроды типа Э46 марки МР-3.  Площадь поперечного сечения шва можно ориентировочно определить по формуле:   Примем длину сварного шва равной 1 м. Масса наплавленного металла: МН = SНLγ, МН =  Расход электродов QЭ приближённо можно подсчитать по формуле: QЭ = РMН , где Р – коэффициент потерь металла на угар, разбрызгивание, огарки и т.д. (принимают равным 1,6…1,8), QЭ = 1,6∙0,047 = 0,075 кг. Основное время сварки:  где Н – коэффициент наплавки, г/Ач, зависящий от способа сварки и марки электрода, величину Н для ручной дуговой сварки выбирают по таблице 5 в зависимости от марки электрода [6]. Для электродов типа Э46 марки МР-3 αН = 7,8 г/(A∙ч), тогда основное время составит  Количество электроэнергии, идущей на сварку: QЭЭ = UДIСВtСВ, где UД – напряжение дуги, обычно составляющее 25…28 В, QЭЭ = 25500,12 = 0,15 кВт∙ч. Перечень ссылок  ИР11.202012.000 ПЗ |