Чертёж болтового соединения. Выполнение чертежа болтового соединения

Скачать 5.42 Mb. Скачать 5.42 Mb.

|

|

Основной – слой, содержащий основные построения чертежа, которые мы будем выполнять сплошными линиями толщиной 0,5 мм; Вспомогательный – слой, содержащий вспомогательные построения, их мы будем выполнять тонкими сплошными линиями зеленого цвета, данный слой будет впоследствии отключен; Осевые_линии – слой, содержащий осевые линии чертежа, которые мы будем выполнять штрихпунктирными тонкими линиями фиолетового цвета; Тонкие_линии – слой, содержащий тонкие линии чертежа (линии для обозначения резьбы, линии штриховки, линии обрыва соединяемых деталей), которые мы будем выполнять сплошными тонкими линиями синего цвета; Размеры – слой для простановки размеров, будем выполнять размерные и выносные линии сплошными тонкими линиями коричневого цвета. Для того, чтобы на чертеже отражалась установленная толщина линий, необходимо с помощью кнопки LWT (Вес) в строке состояния установить режим Show Lineweight (Показать насыщенность штрихов). Можно включить этот режим сразу или после выполнения чертежа. 3 шаг. Из таблицы 1 согласно варианту возьмем следующие данные: диаметр резьбы d, толщины соединяемых деталей t1, t2 , ширина соединяемых деталей b, масштаб изображения. 4 шаг. По формулам (2.1) рассчитаем размеры болтового соединения d', D', D'ш , h', H', Sш. По формуле (2.2) рассчитаем длину болта L, а затем примем ближайшее к рассчитанному значение из ряда длин болтов (2.3). Т а б л и ц а 2 - Размеры для выполнения чертежа по варианту.

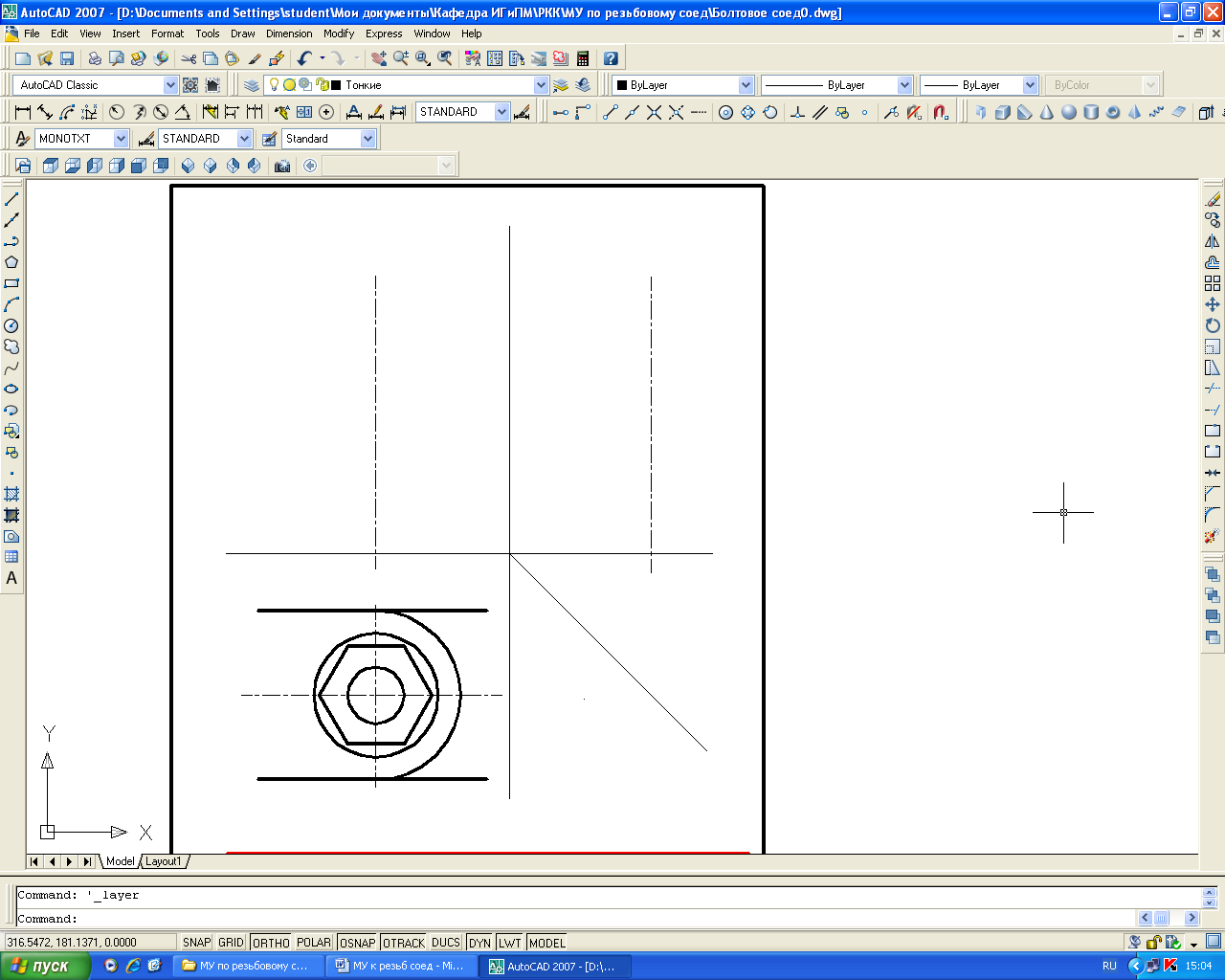

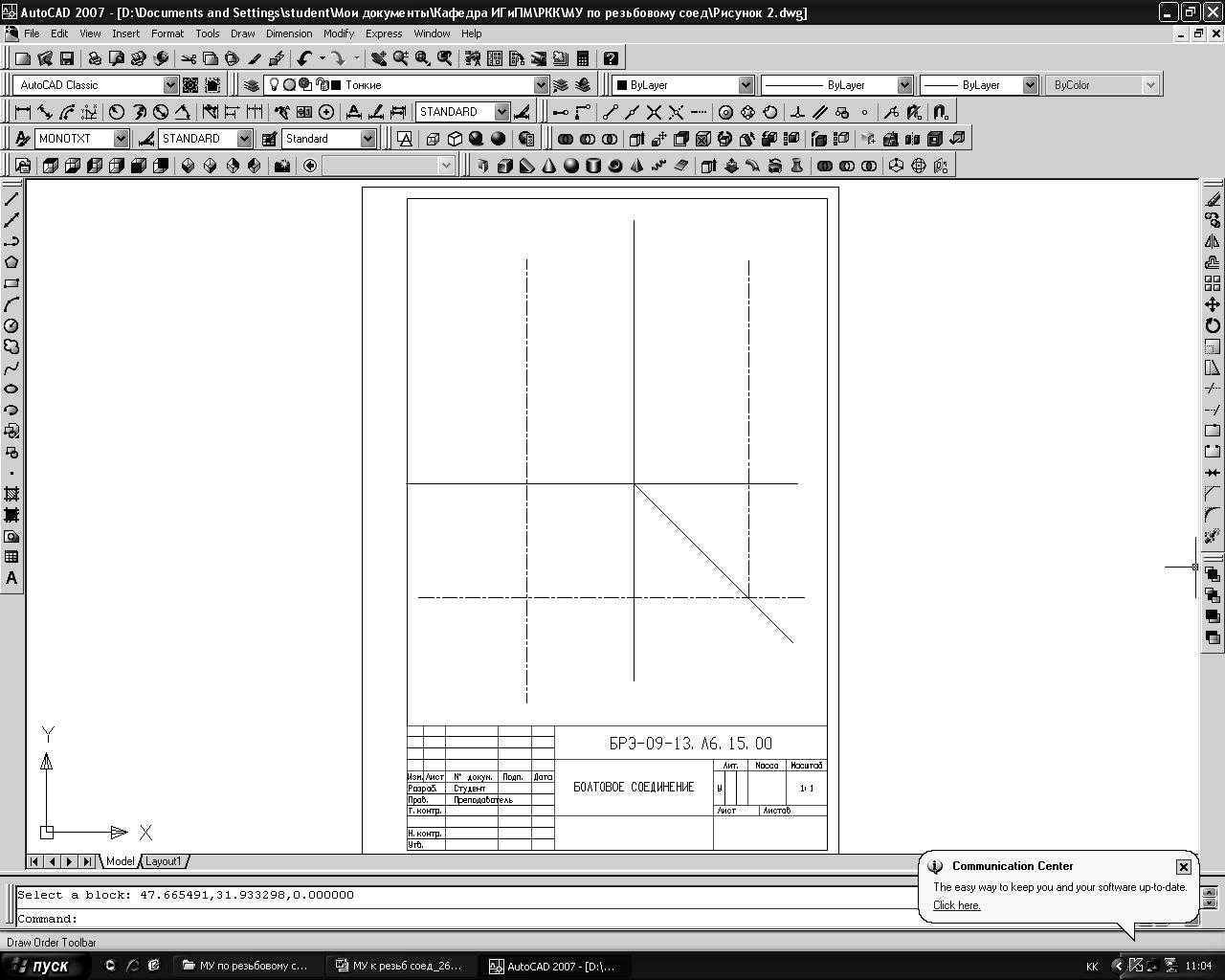

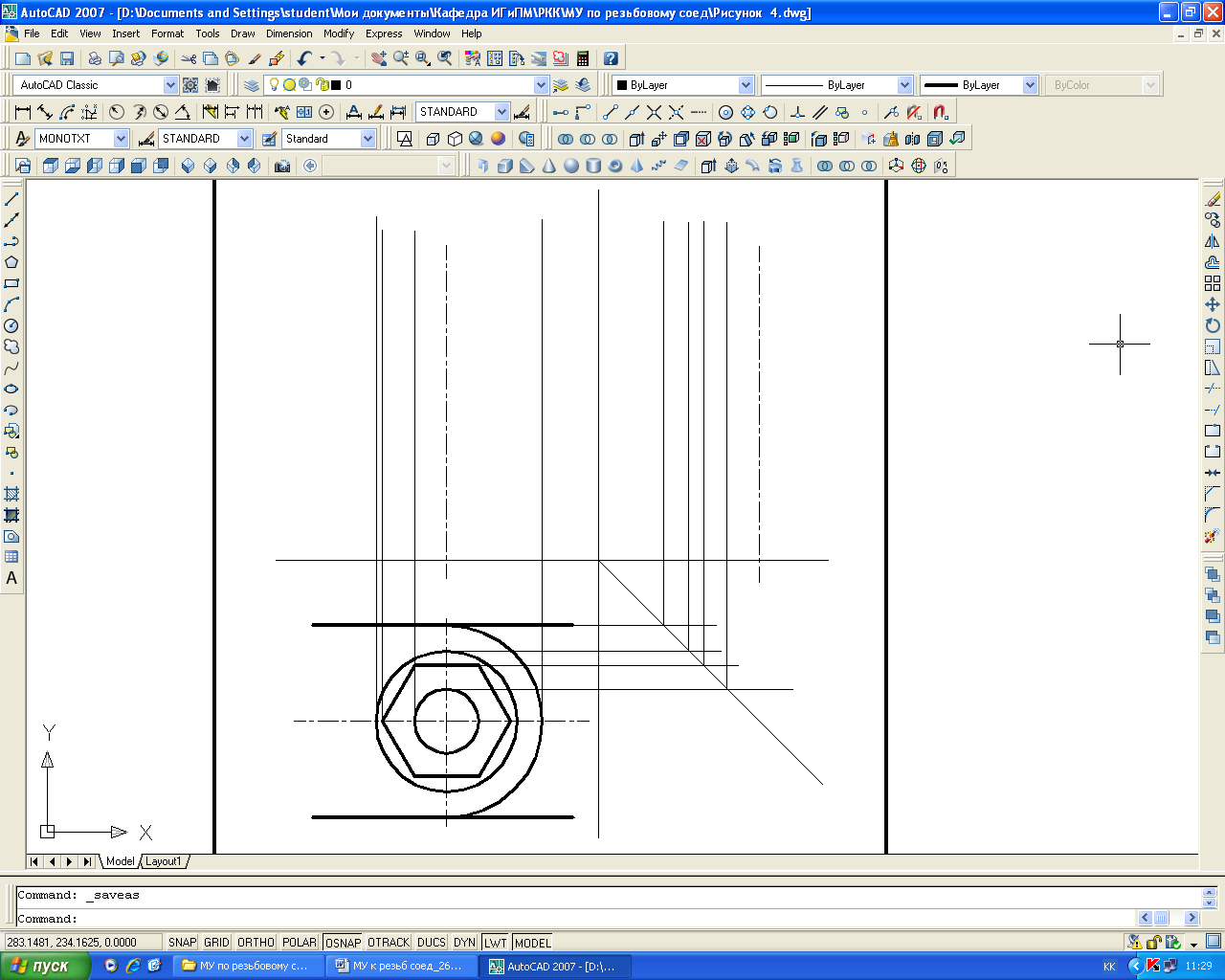

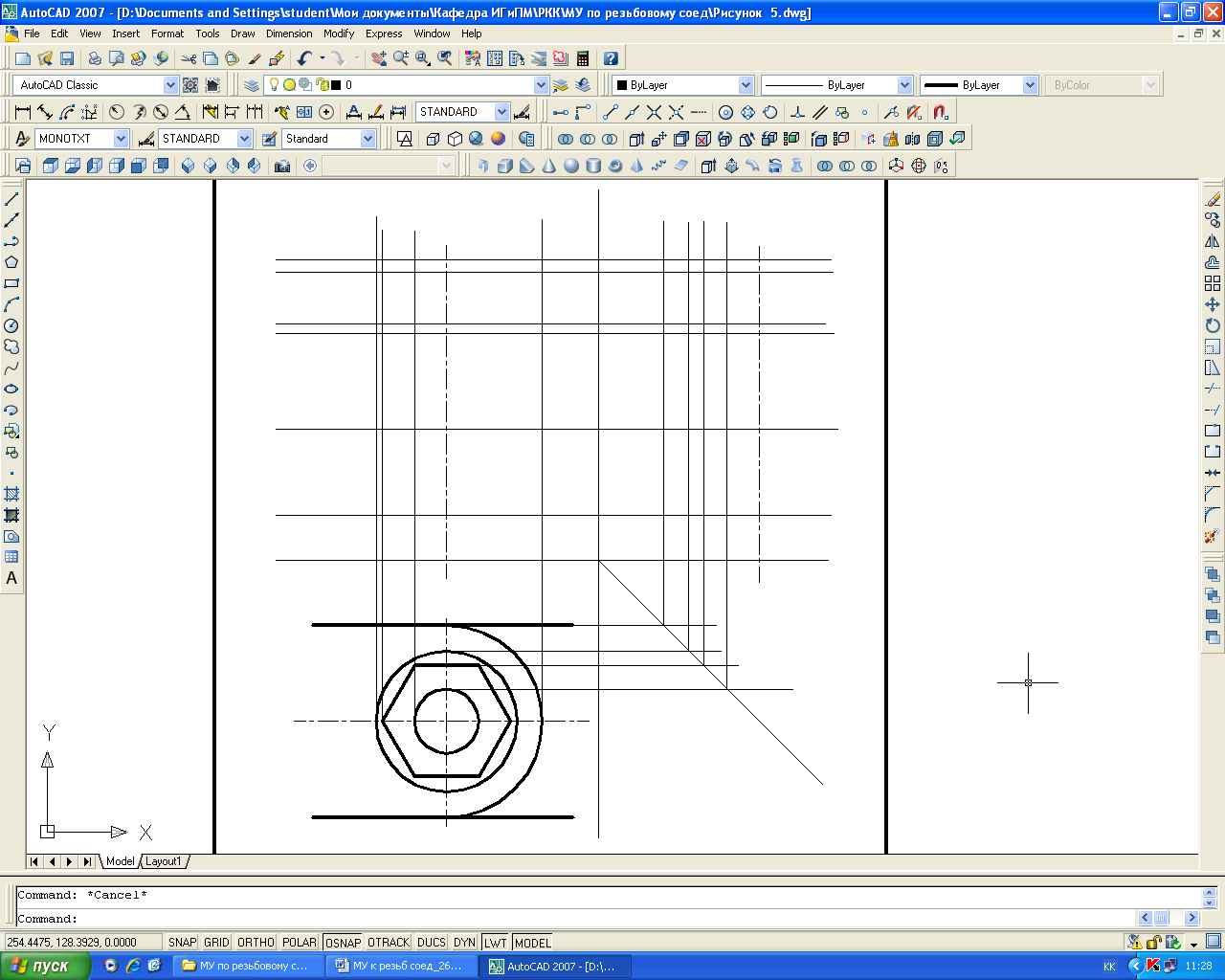

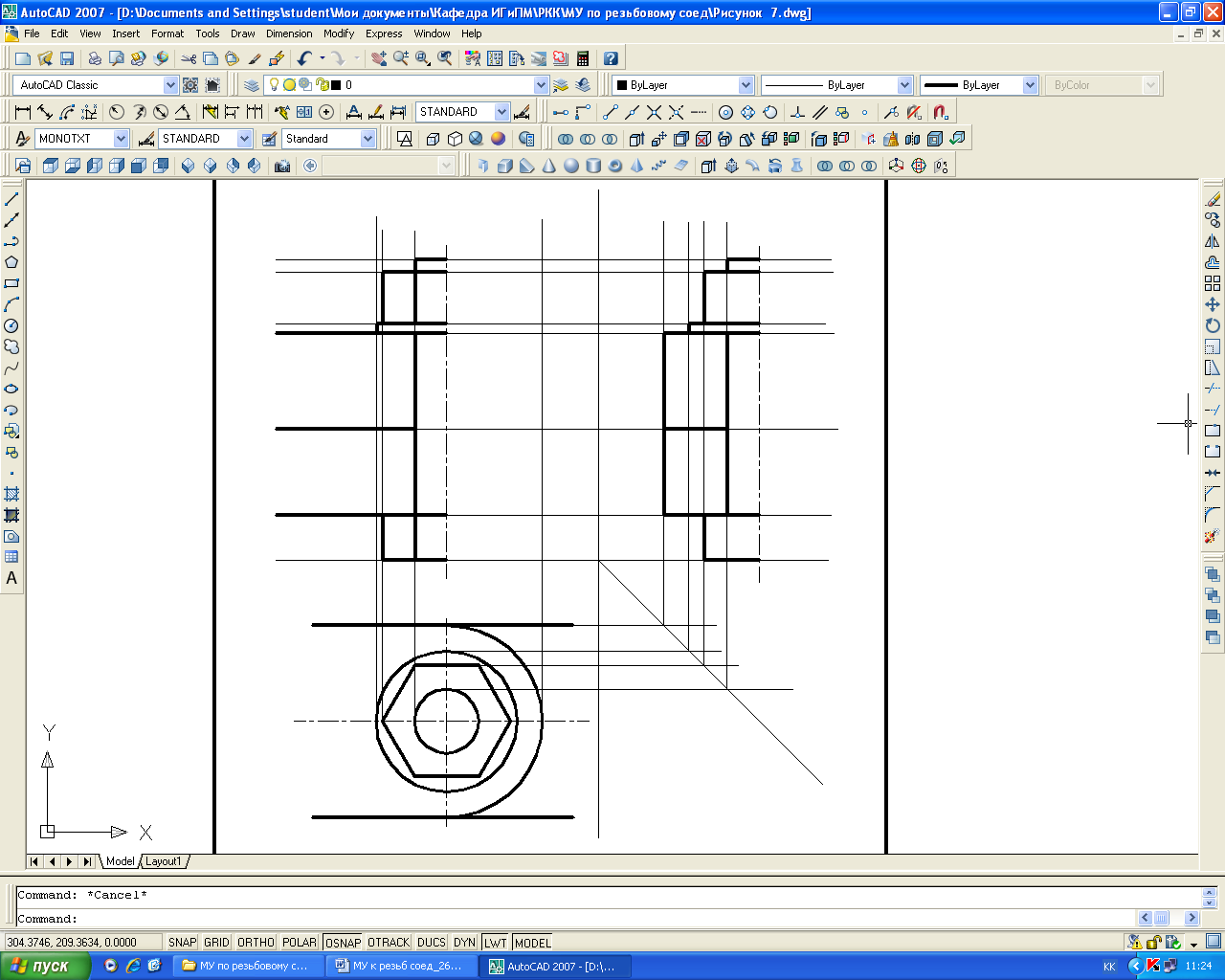

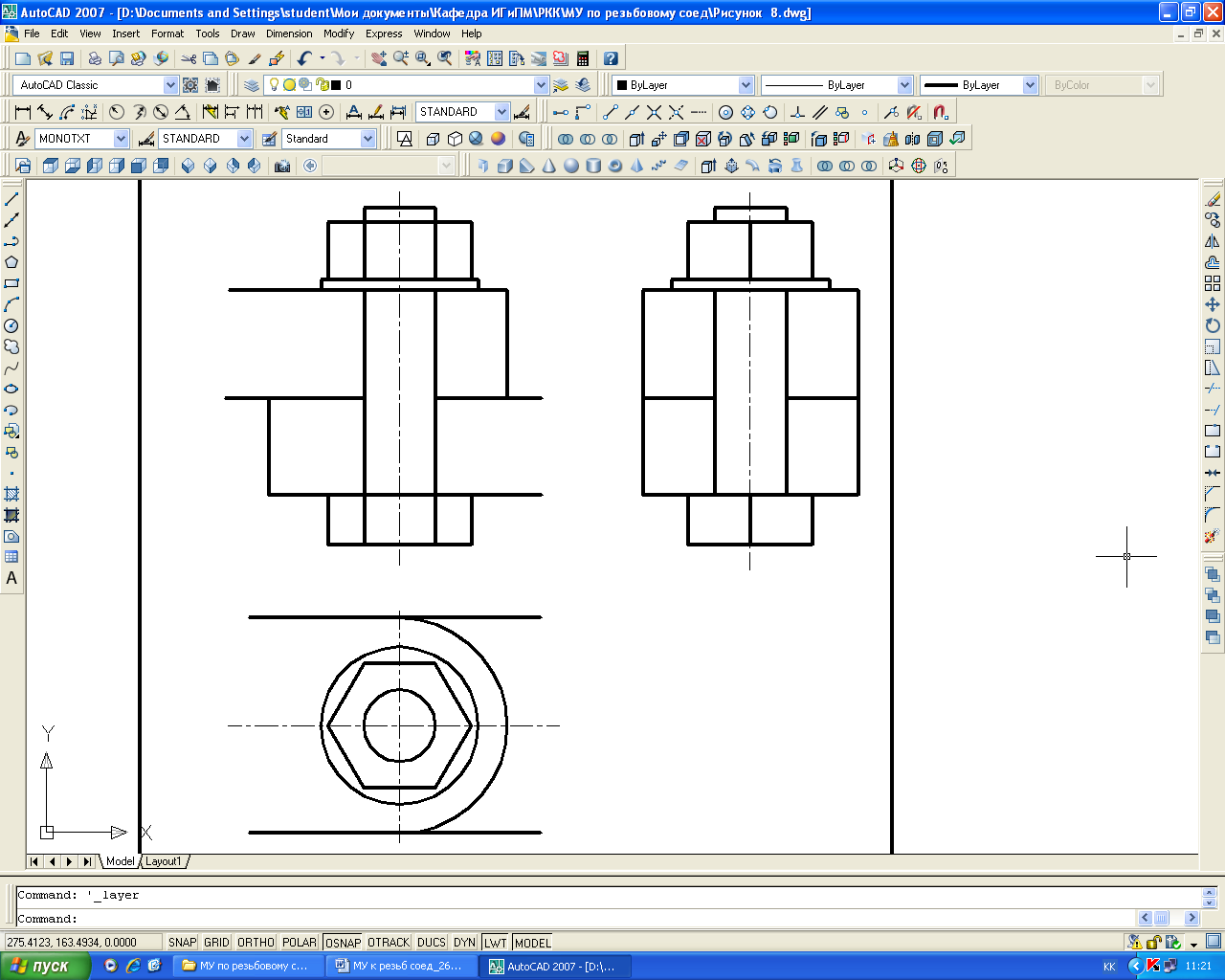

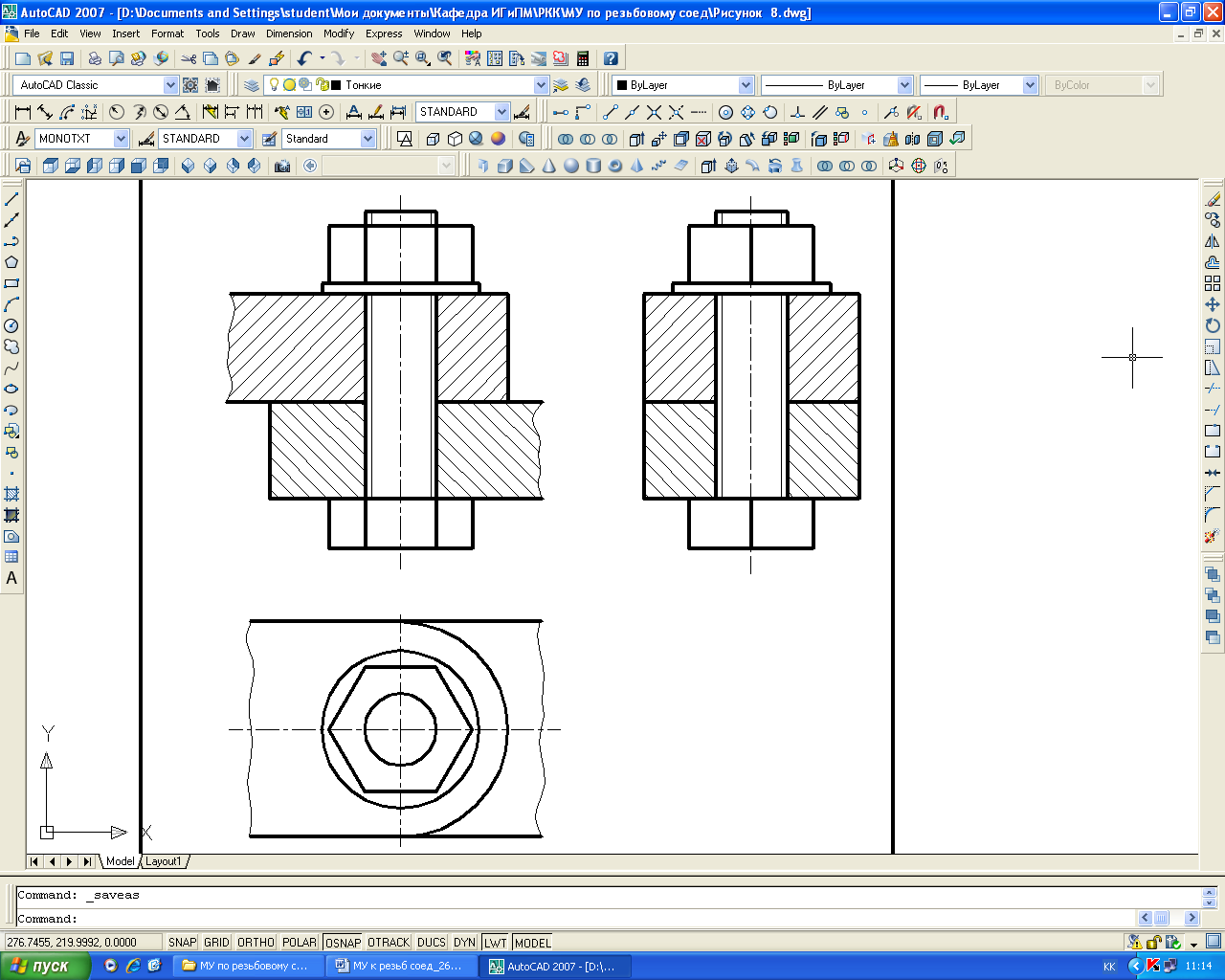

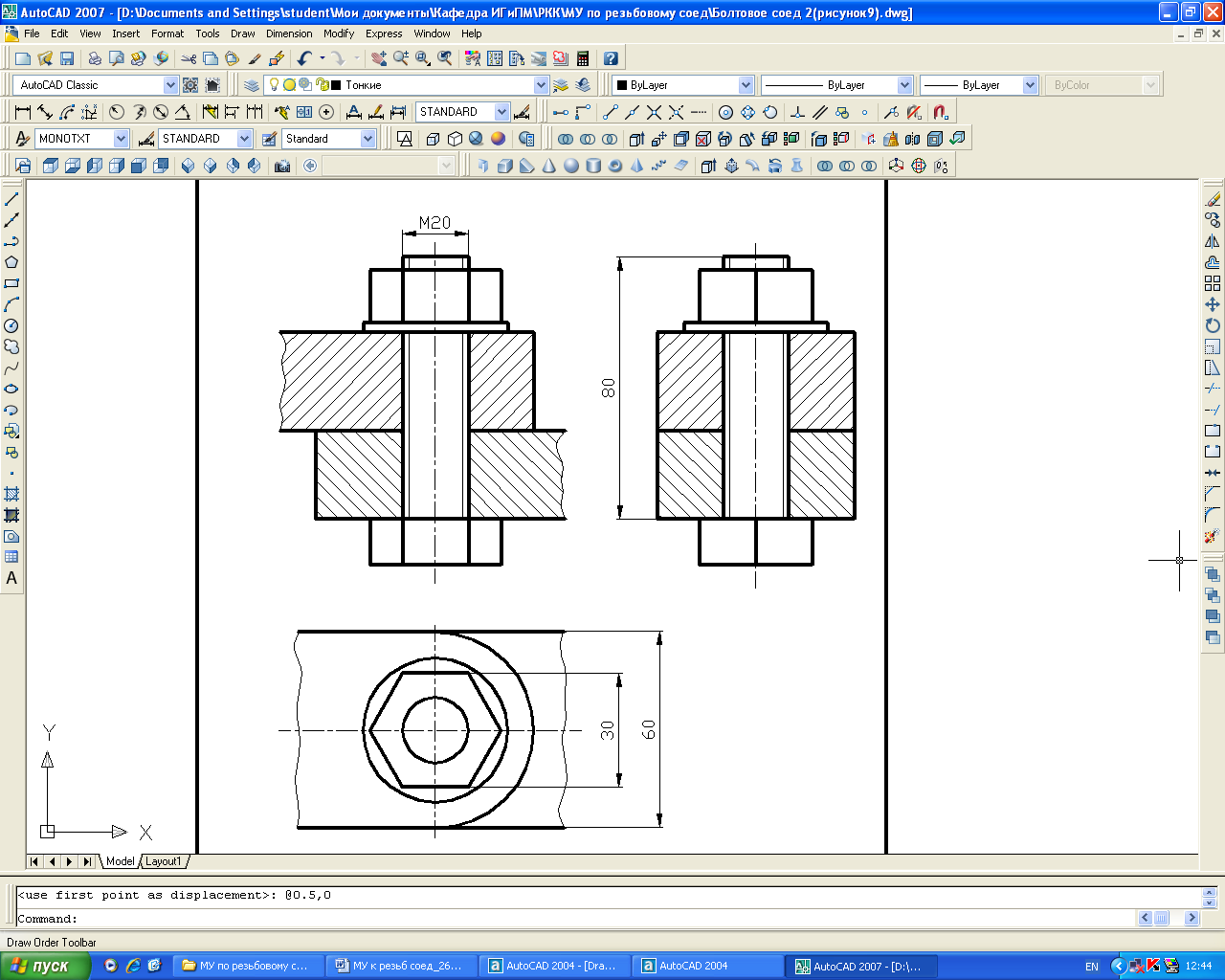

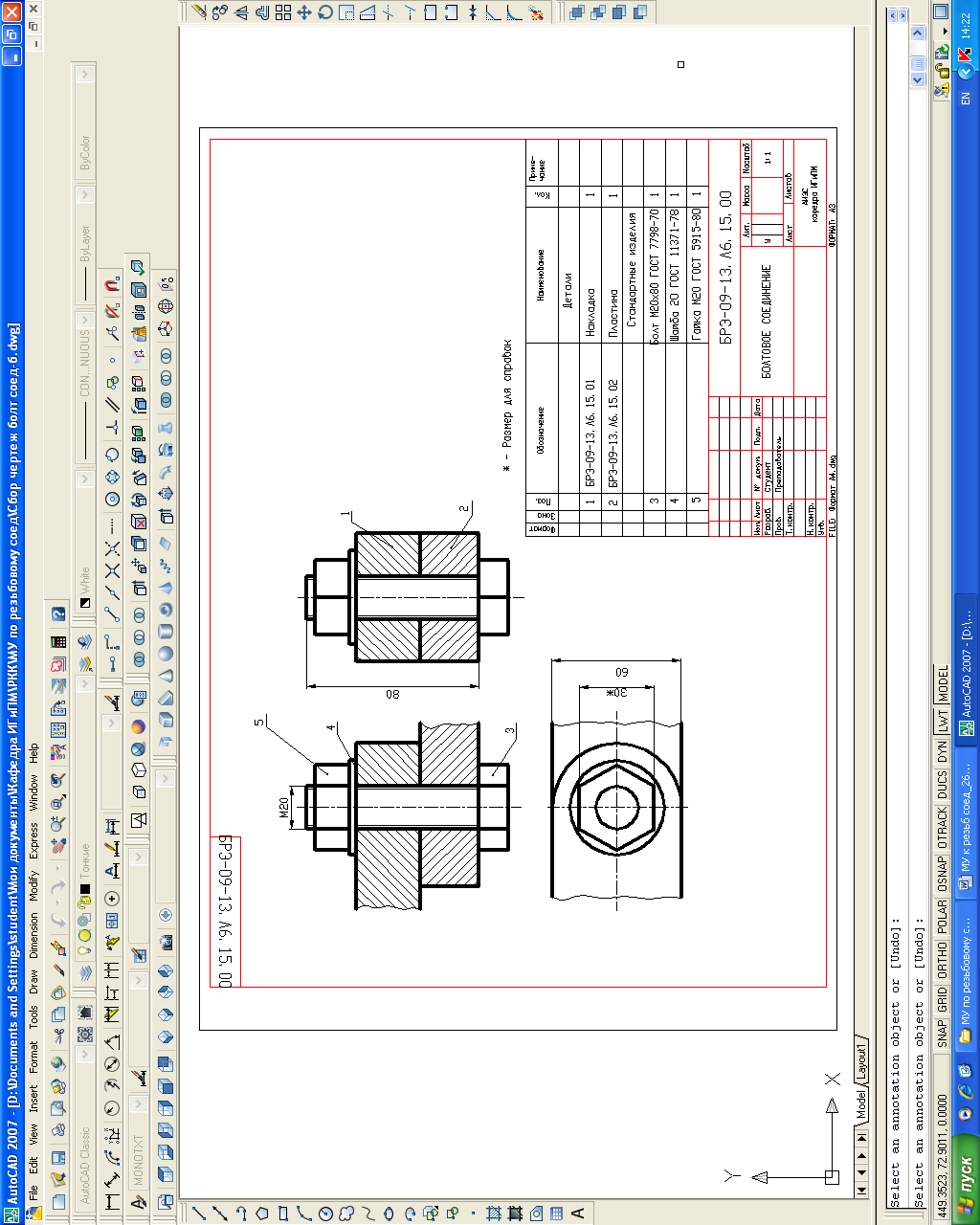

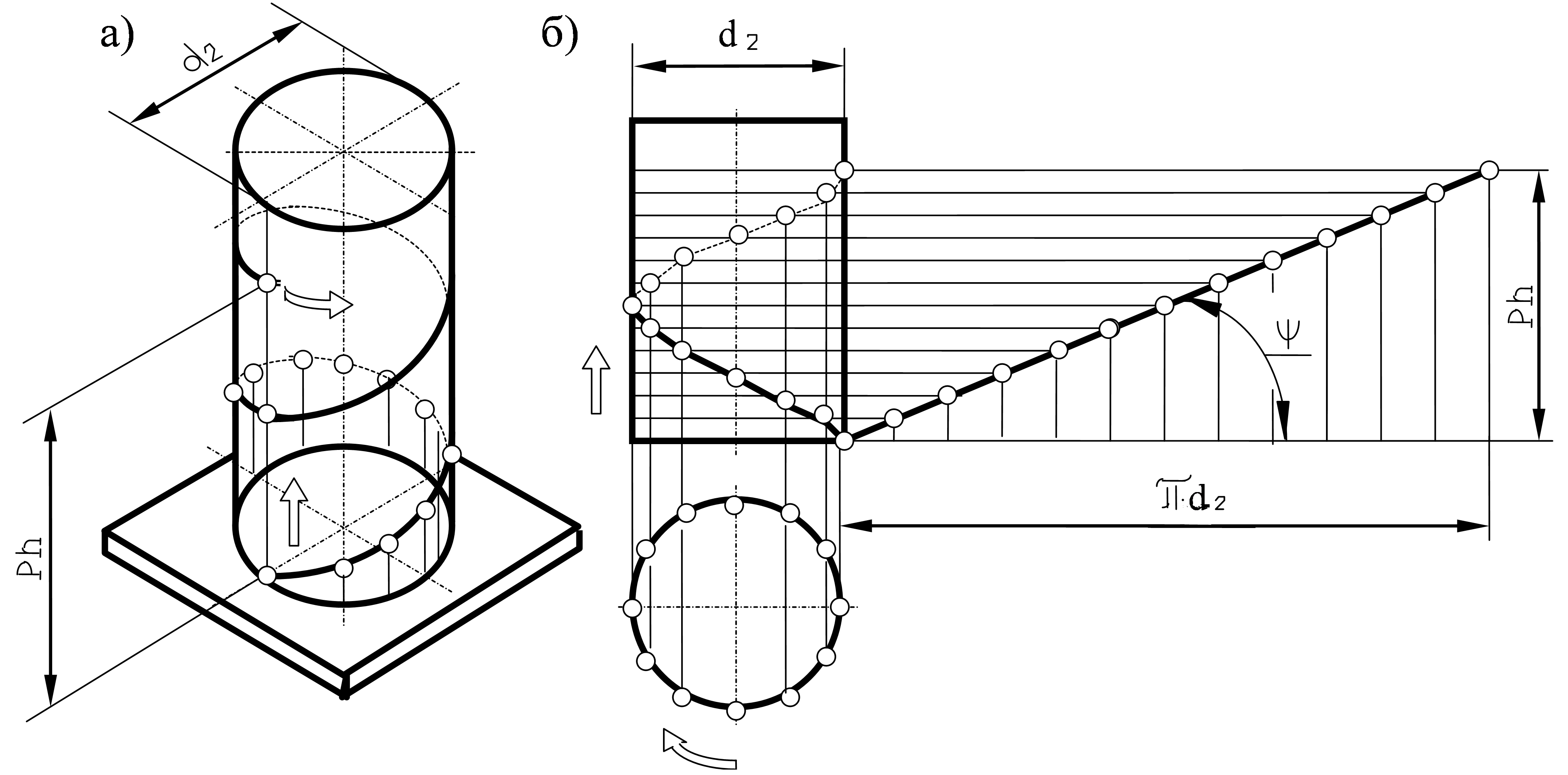

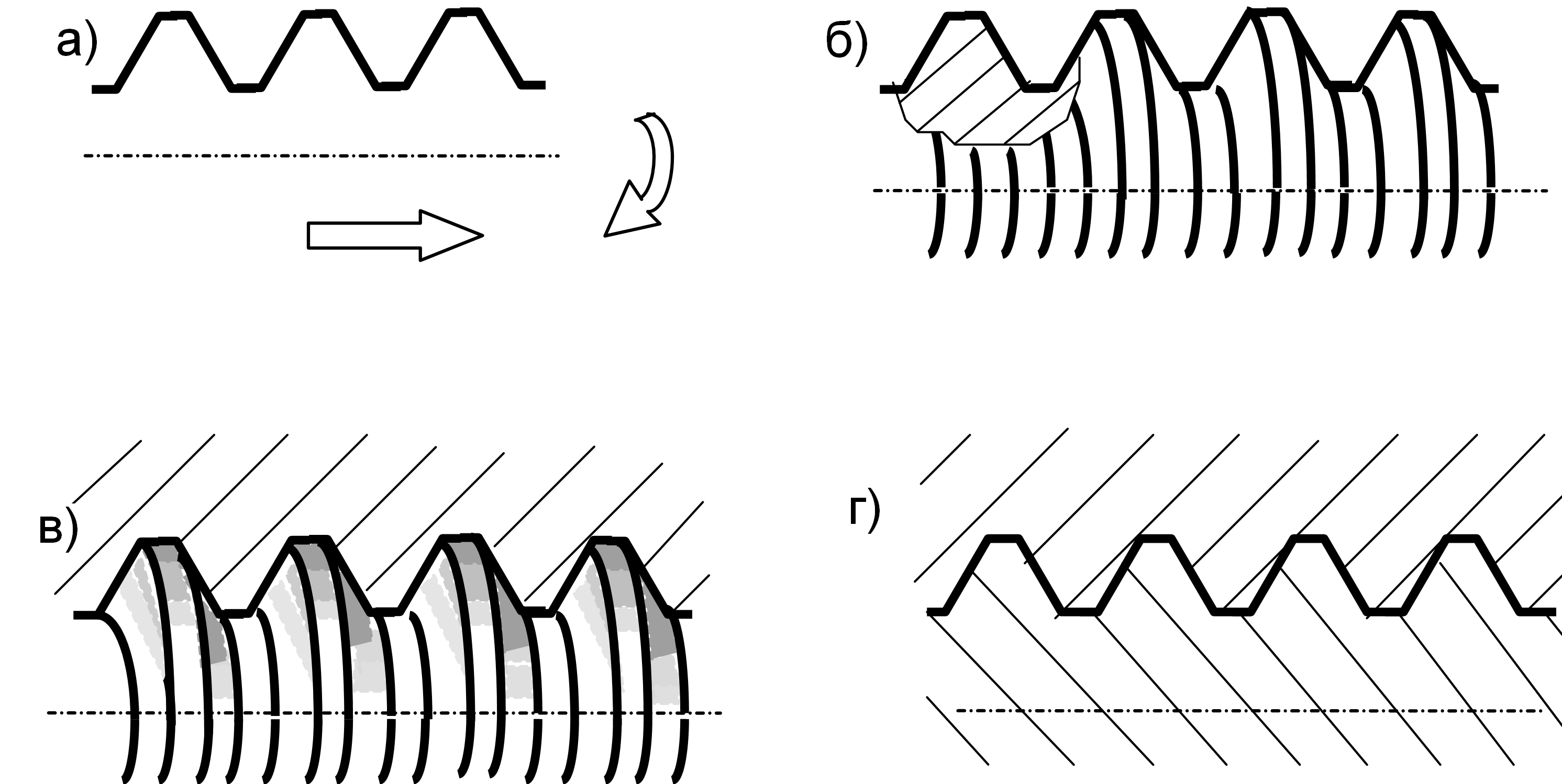

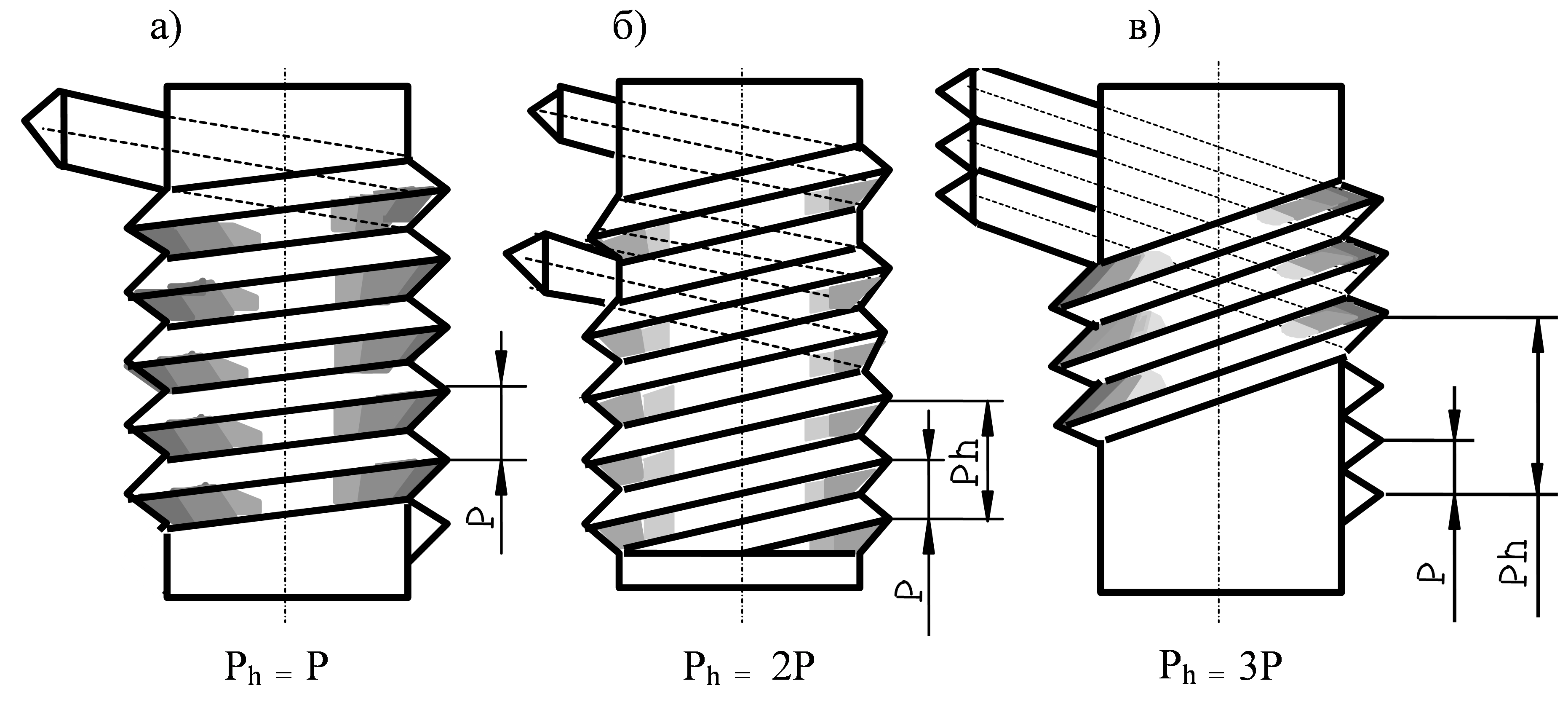

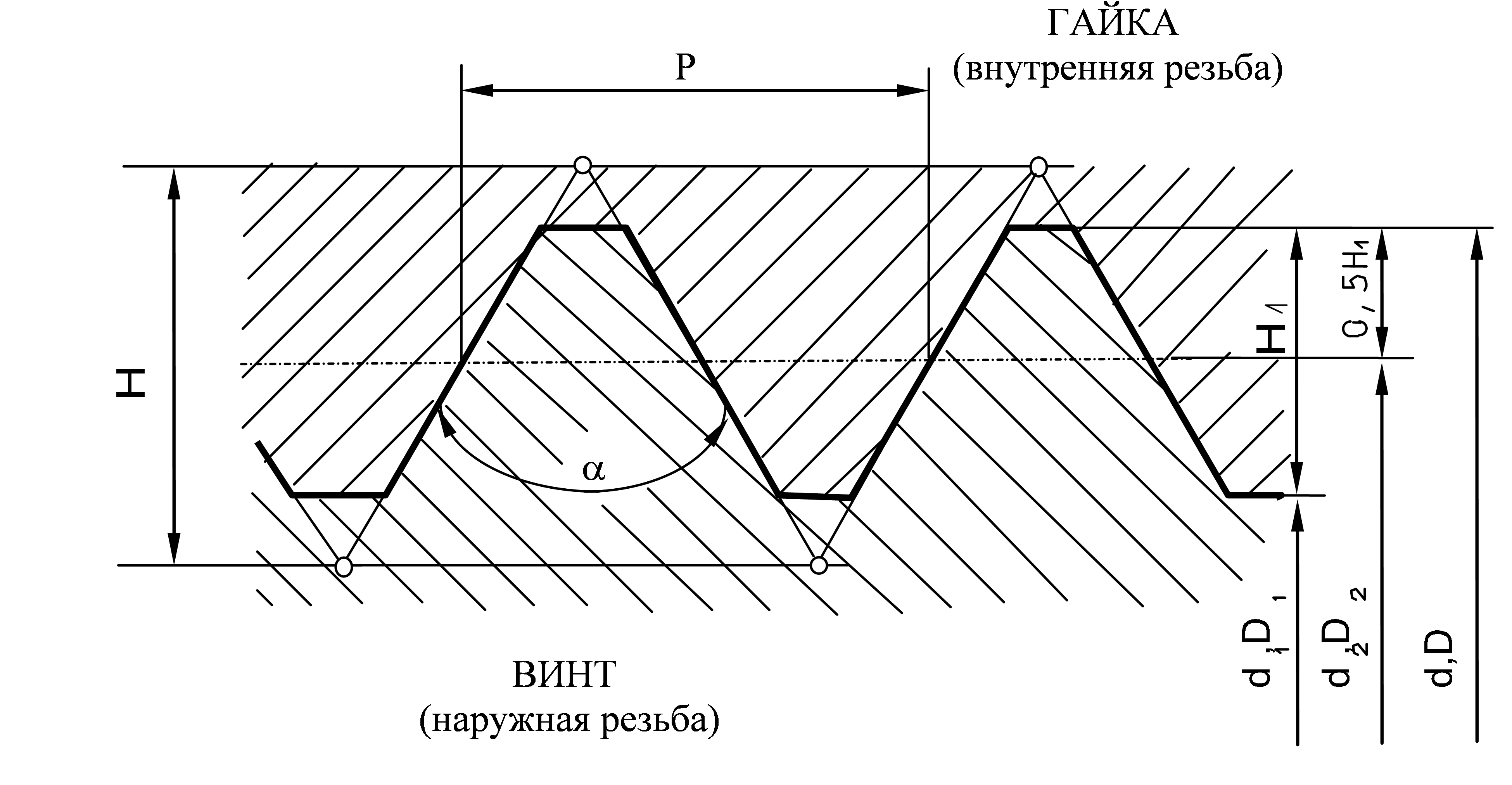

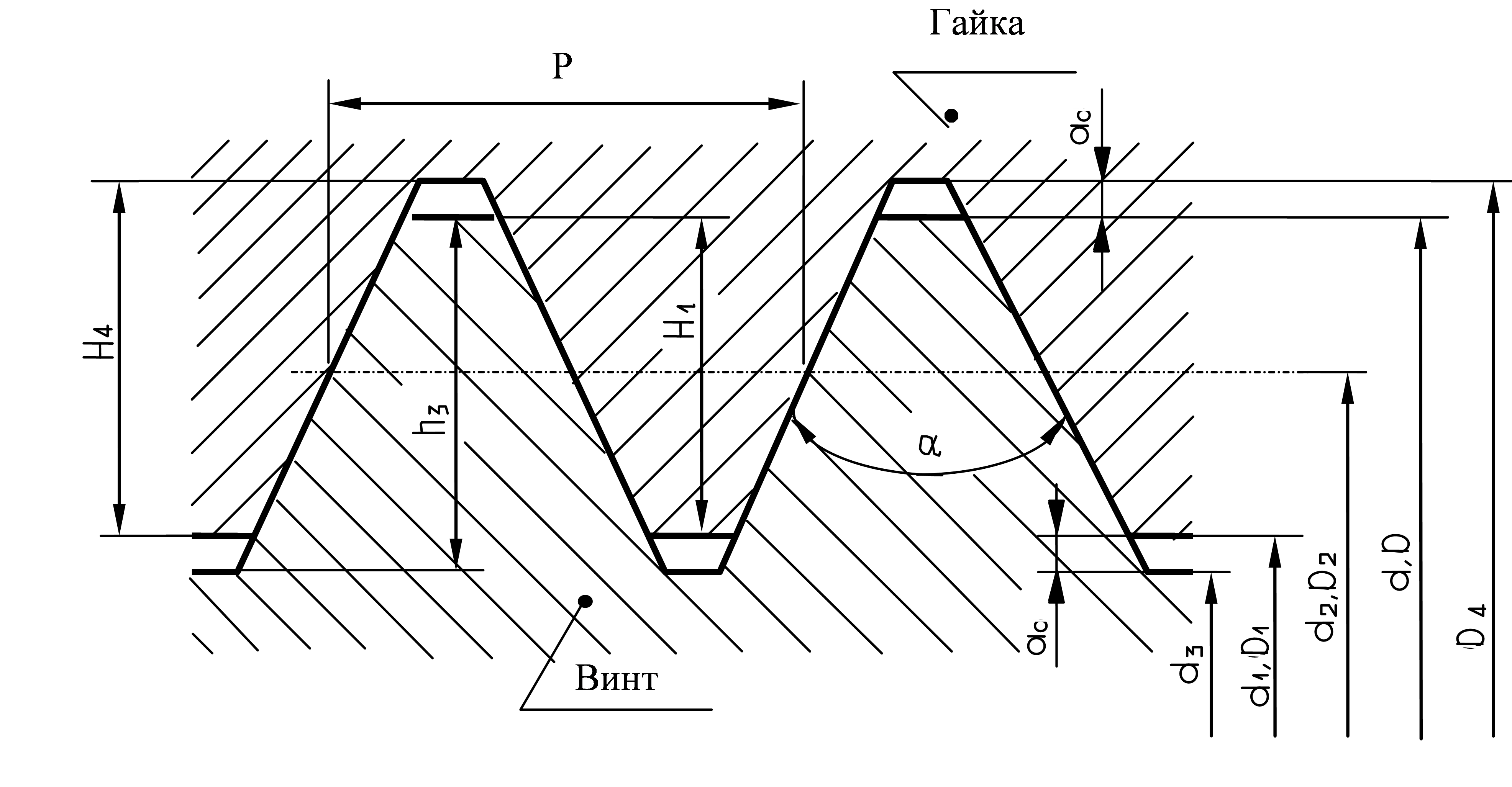

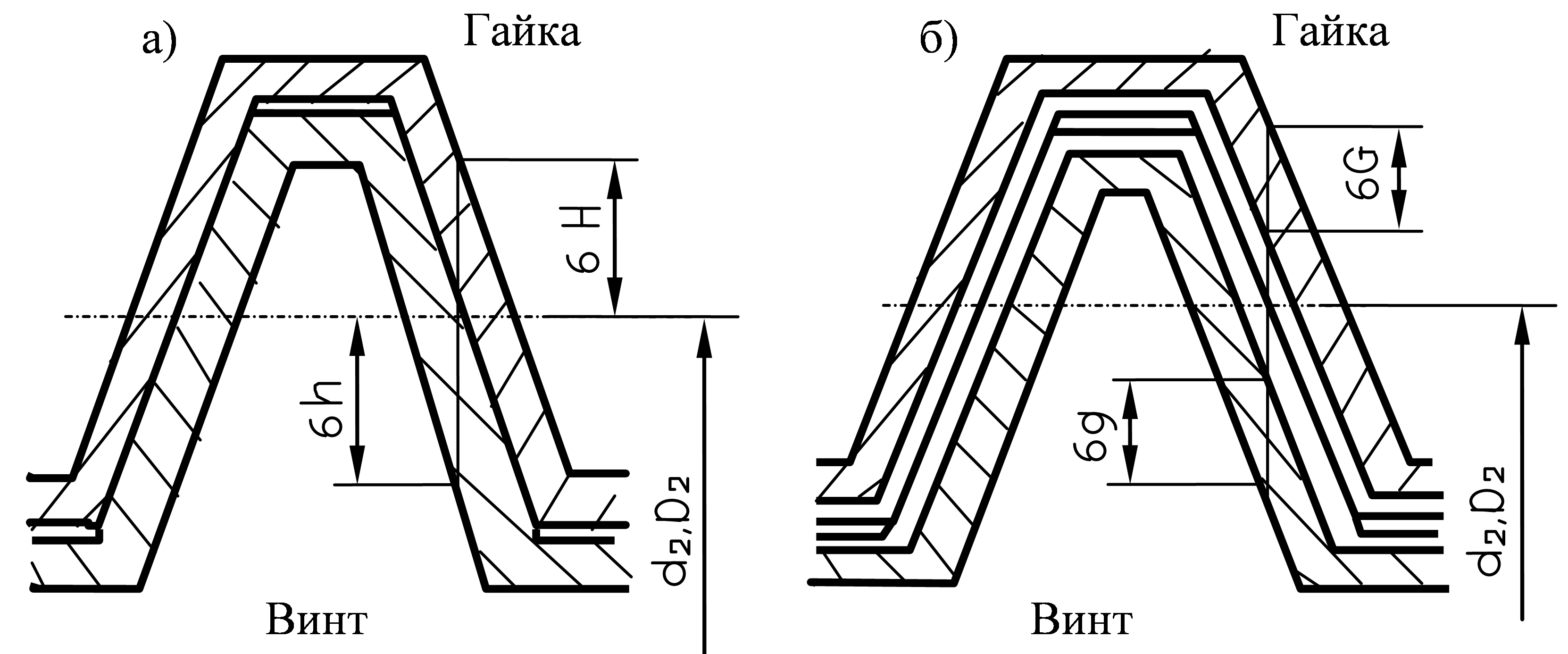

Пример. Исходные данные: диаметр резьбы d=20 мм, толщины соединяемых деталей t1 =27 мм и t2 =30 мм, ширина соединяемых деталей b=60 мм. Рассчитанные размеры болтового соединения следующие: внутренний диаметр резьбы d' = 0,85 d =17 мм; диаметр головки болта и гайки D' = 2d=40 мм, диаметр шайбы D'ш = 2,2d=44 мм, высота головки болта h' = 0,7d=14 мм, высота гайки H' = 0,8d=16 мм, толщина шайбы Sш = 0,15d=3 мм. Как видно, полученные значения не совпадают с теми значениями, которые приведены в стандартах (см. таблицу 1). Рассчитаем длину болта L= t1 +t2 + Sш +H'+k=81 мм. Окончательно примем из ряда длин (2.3) значение длины болтаL=80 мм. 5 шаг. Найденные значения занесем в таблицу 2, используя заданный по варианту масштаб изображения. 2.2 Выполнение чертежа В  ыполнение чертежа проведем по шагам, следуя приведенным ниже инструкциям. ыполнение чертежа проведем по шагам, следуя приведенным ниже инструкциям.  Рисунок 2 Рисунок 3 1 шаг. В слое Вспомогательный при включенном режиме ORTHO (ОРТО) проведем вертикальную и горизонтальную линии, делящие область чертежа на 4 части. В нижней левой части будет изображен вид сверху, в верхней левой части – фронтальный разрез и в верхней правой части – профильный разрез болтового соединения. Проведем из точки пересечения горизонтальной и вертикальной линий отрезок прямой под углом 45, который будет в дальнейшем использоваться для проведения линий связи (см. рисунок 2). В слое Осевые_линии проведем осевые линии, как показано на рисунке 2. В дальнейшем их следует отредактировать, используя соответствующие команды (разорвать, обрезать, редактировать с помощью «ручек») так, чтобы осевые линии лишь немного выходили за контуры предмета. 2 шаг. В слое Основной с учетом заданного масштаба на виде сверху выполним следующие построения: окружность с диаметром d; шестиугольник, вписанный в окружность радиуса D'/2=d;окружность с диаметром D'ш . Для построения соединяемых деталей можно вначале построить окружность с диаметром, равным ширине соединяемых деталей b, затем с использованием объектной привязки Snap to Quadrant (Квадрант) провести горизонтальные линии (при этом можно построить одну линию, а потом ее зеркально отобразить). После этого надо обрезать этими линиями левую часть окружности (см. рисунок 3). 3 шаг. В слое Вспомогательный проведем линии связи так, как показано на рисунке 4. Для того, чтобы чертеж не загромождался, линии связи проведены только с одной стороны вида, в дальнейшем для линий контура изображения будет использоваться зеркальное отображение.  Рисунок 4 4 шаг. В слое Вспомогательный проведем с учетом заданного масштаба горизонтальные линии, используя заданные и вычисленные размеры: высоту головки болта h', толщины соединяемых деталейt1 и t2, толщину шайбыSш, высоту гайкиH, длину болтаL. Удобно проводить горизонтальные линии с использованием объектной привязки Snap From (Смещение), принимая в качестве базовой точки конец одной из построенных ранее горизонтальных линий. После этих построений чертеж будет выглядеть, как показано на рисунке 5.  Рисунок 5 5  шаг. В слое Основной проводим обводку линий контура с левой стороны фронтального и профильного разрезов, как показано на рисунке 6. шаг. В слое Основной проводим обводку линий контура с левой стороны фронтального и профильного разрезов, как показано на рисунке 6. Рисунок 6 6 шаг. Отключим слой Вспомогательный и в слое Основной отразим линии контура, выделив их прямоугольным контуром и используя в качестве осей отражения осевые линии изображений. На фронтальном разрезе проведем правую границу верхней детали и левую границу нижней детали, затем обрежем ими выступающие линии соединяемых деталей. На профильном разрезе проведем ребро гайки и ребро головки болта. Чертеж примет вид, показанный на рисунке 7.  Рисунок 7 7 шаг. В слое Тонкие_линии проведем на фронтальном и профильном разрезах линии для изображения резьбы, на виде сверху и фронтальном разрезе - линии обрыва соединяемых деталей. Затем выполним штриховку, при этом для того, чтобы направления штриховки получились в противоположные стороны, для верхней детали используем угол наклона 0, а для нижней детали угол наклона 90 градусов. Чертеж примет вид, показанный на рисунке 8.  Рисунок 8 8 шаг. В слое Размеры проставим на чертеже размеры, как показано на рисунке 9, при этом размер под ключ гайки S берется из таблицы 1 в соответствии с диаметром резьбы (он не совпадет с фактическим размером, поскольку в упрощенном изображении болтового соединения использовались не стандартные размеры, а приближенные).  Рисунок 9 Окончательно упрощенный чертеж болтового соединения оформляется в виде сборочного чертежа так, как показано на рисунке 10.  Рисунок 10 Приложение А Резьбы, резьбовые детали и соединения. Их изображение на чертежах В изделиях машиностроения и приборостроения, металлических и деревянных конструкций широко применяют многие виды разъёмных и неразъёмных соединений деталей, узлов и элементов конструкций между собой для обеспечения их совместной работы. Разъемными называются соединения, в которых соединяемые детали можно при необходимости отделить одну от другой без разрушения (или пластической деформации) связывающего их элемента. К разъёмным относятся соединения резьбовые, штифтами, шплинтами, шпонками, шлицами и др. Неразъёмными называются такие соединения, разборка которых связана с повреждением деталей. К ним относятся соединения сваркой, склеиванием, пайкой, заклёпками, завальцовкой, сшиванием и др. Соединения могут быть неподвижными и подвижными. В неподвижных соединениях соединённые детали не могут перемещаться одна относительно другой, в подвижных соединениях могут. К разъёмным неподвижным соединениям относятся соединения резьбовыми крепёжными изделиями (болтами, винтами, шпильками), шпонками, штифтами и ряд других. Подвижными разъёмными соединениями являются, например, шлицевые соединения, соединения направляющими шпонками. Широкое распространение получили резьбовые разъёмные соединения, осуществляемые при помощи резьб различных профилей (треугольных, трапецеидальных, прямоугольного и полукруглого). Треугольные резьбы чаще всего применяются для изготовления крепёжных деталей (болтов, шпилек, винтов, гаек и деталей трубных соединений), то есть они применяются для деталей неподвижных разъёмных соединений. Их называют крепёжными резьбами. Трапецеидальные и прямоугольные резьбы выполняют на деталях, предназначенных для подвижных соединений, например, на ходовых винтах шиберной задвижки парового котла, домкратов, тисков и т.д. Эти резьбы называют ходовыми, так как с их помощью вращательное движение винта преобразуется в поступательное движение гайки. Параметры ряда резьб, а также многие изделия резьбовых соединений регламентированы стандартами [1-7]. Отметим, что в связи с широким распространением резьб они в свое время стали первым объектом стандартизации в машиностроении. При разработке стандартов на резьбы во всех странах учитываются рекомендации ИСО (ISO – International Organization for Standartization). А.1 Резьба. Термины и определения В основе формирования всех резьб лежит понятие винтовой линии (рисунок А.1). Винтовая линия резьбы может быть получена как траектория точки, равномерно перемещающейся по образующей цилиндра или конуса при равномерном вращении образующей вокруг оси.  Рисунок А.1 - Винтовая цилиндрическая линия: а) образование; б) развертка ( - угол подъема линии, Ph - ход, т.е. осевое перемещение за один оборот) Винтовая поверхность резьбы образуется кривой (или ломаной) линией, лежащей в одной плоскости с осью и перемещающейся относительно оси так, что каждая точка этой линии движется по винтовой линии резьбы (рисунок А.2).  Рисунок А.2 - Образование винтовой поверхности цилиндрической резьбы: а) ломаная (кривая) образующая винтовой цилиндрической поверхности; б) наружная винтовая поверхность; в) внутренняя винтовая поверхность; г) осевое сечение соединения внутренней и наружной винтовых поверхностей Выступ резьбы - выступающая часть материала детали, ограниченная винтовой поверхностью резьбы. Резьба - один или несколько равномерно расположенных выступов резьбы постоянного сечения (профиля), образованных на боковой поверхности прямого кругового цилиндра или прямого кругового конуса. Заход резьбы - это начало выступа резьбы. Если резьба образована одним выступом, двумя или тремя выступами, то имеем соответственно об одно-, двух- и трехзаходную резьбы. Очевидно, чем больше число заходов, тем больше угол подъема резьбы . В качестве иллюстрации образования резьбы можно привести процесс навивки на цилиндрический стержень проволоки треугольного сечения (витки плотно прилегают друг к другу) (рисунок А.3).  Рисунок А.3 - Образование резьбы: а) одним выступом (однозаходная); б) двумя выступами (двухзаходная); в) тремя выступами (трехзаходная) Шаг резьбы Р - расстояние по линии, параллельной оси резьбы, между средними точками (на диаметрах d2 и D2) ближайших одноименных боковых сторон профиля (на рисунке А.3 условно Р и Рh показаны на диаметрах d). Ход резьбы Рh - расстояние по линии, параллельной оси резьбы, между исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной по винтовой линии на угол 360. Между шагом резьбы Р, ходом резьбы Рh и числом заходов n очевидно соотношение Ph = n × Р. Основной профиль резьбы - общий для наружной и внутренней резьбы (рисунок А.4) - линия, используемая при образовании винтовой поверхности. Основной профиль и его положение относительно оси определяются размерами: d, D, d1, D1, d2, D2, , P, H и H1.  Рисунок А.4 - Основной профиль резьбы: d (D) - номинальный диаметр резьбы винта (гайки); d1 (D1) - внутренний диаметр резьбы винта (гайки); d2 (D2) - средний диаметр резьбы винта (гайки); Р - шаг резьбы; - угол профиля; Н1 - рабочая высота профиля; Н - высота исходного треугольника резьбы. Номинальный профиль резьбы отличается от основного введением зазоров (рисунок А.5). Номинальный профиль винта (наружной резьбы) определяется размерами: d1, d2, d3, h3, H1; гайки (внутренней резьбы): D1, D2, D4, H1, H4.  Рисунок А.5 - Номинальный профиль: h3 (H4) - высота профиля винта (гайки); ac - зазор (радиальный); d3 (D4) - диаметр канавки винта (гайки) Действительный профиль резьбы отличается от номинального допускаемыми отклонениями (допусками) диаметров (d, d2, D1, D2). На рисунке А.6 зоны возможного расположения действительных профилей заштрихованы. 6h, 6g - поля допусков диаметра d2 винта; 6Н, 6G - поля допусков диаметра D2 гайки.  Рисунок А.6 - Действительный профиль резьбы: а) зазор в резьбе может быть равен нулю; б) резьба с гарантированным зазором Из рассмотренных геометрических параметров резьбы наибольшее значение имеют: угол профиля - и угол подъема резьбы . Чем больше , тем ниже КПД резьбового соединения, что благоприятно для крепежных резьб ( = 60, 55) и нежелательно для кинематических (ходовых) резьб ( = 30; = 30 + 3 = 33). Наибольший КПД имеют прямоугольные резьбы ( = 0), но их изготовление сложнее, и они менее прочны. Прямоугольные резьбы не стандартизованы. Чем больше угол подъема резьбы , тем выше КПД резьбового соединения. Теоретически наиболее благоприятный угол 40. Ввиду сложности изготовления обычно у кинематических резьб угол ≤ 16...20. У крепежных резьб с целью снижения склонности к самоотвинчиванию уменьшениют шаг резьбы при данном диаметре d, тем самым уменьшая угол . Обычно у крепежных резьб угол не более 3 ... 4. |