Выполнение операционных схем контроля арматурных работ. Выполнение операционных схем контроля арматурных работ

Скачать 101.13 Kb. Скачать 101.13 Kb.

|

|

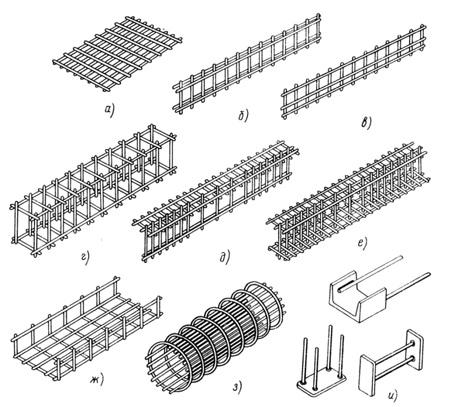

Министерство образования и науки РК. Международная образовательная корпорация Реферат На тему: «Выполнение операционных схем контроля арматурных работ» Выполнил:ст-т гр. ТПГС-20(21)(Д) Муфтайдинов Н.Н. Проверил: Кенебаева А.К.. Алматы 2023 Содержание 1.Введение 2.1.Общие положение по контролю качества арматурных работ. 2.2.Контролируемые параметры при производстве арматурных работ. 2.3.Состав операций и средства контроля при производстве арматурных работ. 2.4.Технические требования при производстве арматурных работ. 2.5.Требования к качеству применяемых материалов 3. Контроль качества арматурных работ Введение Контроль качества должен быть комплексным и включать в себя: входной контроль качества материалов и деталей; контроль состояния оборудования, инструментов и приспособлений, применяемых при изготовлении арматурных изделий и закладных деталей; операционный контроль качества заготовительных, сварочных и других операций; приемочный контроль качества арматурных изделий и закладных деталей. При контроле качества арматурных изделий и закладных деталей проверяют соответствие проекту применяемых для их изготовления видов и марок проката и арматурной стали, диаметров арматурной стали, размеров изделий и расстояний между стержнями, а также прочность сварных соединений. Отступления от видов, марок и размеров поперечного сечения арматурной стали и проката и расстояний между стержнями, указанных в проекте, должны быть согласованы с проектной организацией. Отклонения в размерах сварных сеток и плоских каркасов от проектных не должны превышать следующих величин, мм: по длине: для изделий длиной до 600 мм ±5, более 600 мм ±10; по ширине сеток и высоте каркасов ±10 : по расстоянию между стержнями ±5. Операционный контроль качества сварных соединений производится на всех этапах их выполнения и включает проверку: качества подготовки арматуры и закладных деталей к сварке; точности сборки элементов арматуры и закладных деталей; правильности выбора и соблюдения режима сварки; качества сварных соединений в процессе их выполнения. Правильность выбора режима сварки контролируют в процессе осмотра, обмера и механических испытаний на прочность пробных образцов сварных соединений, изготовленных при выбранном режиме. Качество сварных точечных соединений проверяют контрольным испытанием прочности ка срез контрольных образцов. Косвенным показателем прочности сварного соединения является величина осадки h (рис. 21), определяемая по формулам: При качественной сварке оптимальные величины относительной осадки h/d’H соединений двух стержней с нормируемой прочностью должны находиться в пределах, приведенных в табл. 91. Класа арматуры меньшего диаметра Величина относительной осадки h/dH при отношениях диаметров свариваемых стержней Примечания: 1. Величины h/d’Н не совпадающие с приведенными, следует округлять до ближайших значений, указанных в таблице. 2. Минимальные величины относительных осадок h/d’Н соединений двух стержней с ненормируемой прочностью составляют для арматуры класса A-I-O, I2; A-II, B-I и Bp-I-0,17; А-Ш и Ат-Ш – 0,2. 3. Для соединений трех стержней величины относительных осадок принимаются в два раза меньше приведенных в таблице, но не менее 0,1. Неизменность величины h/d’Н при сварке на различных ступенях регулирования трансформатора обеспечивается соответствующим подбором tCB. Выдержку под током tCB следует уменьшить при переходе на более высокую ступень регулирования трансформатора. 2.1. Общие положение по контролю качества арматурных работ. 2.1.1. При операционном контроле проверяется каждый арматурный элемент, при приемочном контроле выполняется выборочная проверка. При выявлении недопустимых отклонений в ходе выборочного приемочного контроля назначается сплошной контроль. При выявлении отступлений от проекта принимаются меры по устранению или согласованию с проектной организацией их допустимости. 2.1.2. При контроле состояния арматурных изделий, закладных изделий, а также сварных соединений визуально проверяют каждое изделие на предмет отсутствия ржавчины, инея, наледи, загрязнения бетоном, окалины, следов масла, отслаивающейся ржавчины и сплошной поверхностной коррозии. 2.1.3. При приемочном контроле отклонений расстояний между арматурными стержнями, рядами арматуры, а также шага арматуры выполняют измерения не менее чем на пяти участках с шагом от 0,5 до 2,0 м на каждые 10 м3 бетонируемой конструкции. РЕКЛАМА•0+ 2.2. Контролируемые параметры при производстве арматурных работ. 2.2.1. Армирование конструкций должно осуществляться в соответствии с проектной документацией с учетом допускаемых отклонений по таблице. 2.3. Состав операций и средства контроля при производстве арматурных работ. 2.3.1. Состав операций и средства контроля при производстве арматурных работ приведены в таблице . 2.4. Технические требования при производстве арматурных работ. 2.4.1. В расстоянии между отдельно установленными рабочими стержнями для: колонн и балок ±10 мм; плит и стен фундаментов ±20 мм; массивных конструкций ±30 мм. 2.4.2. В расстоянии между рядами арматуры для: плит и балок толщиной до 1 м ±10 мм; толщиной более 1 м ±20 мм. Допускаемые отклонения 2.4.3. При армировании конструкций отдельными стержнями, установленными внахлестку без сварки, длина нахлестки должна быть не менее: для арматуры А-I 40d; для арматуры А-II 40d; для арматуры А-III 50d. 2.4.4. При армировании конструкций сварными сетками и каркасами допускается установка их без сварки путем перепуска на длину, указанную в проекте, но не менее 250 мм. 2.5. Требования к качеству применяемых материалов. 2.5.2. Предельные отклонения размеров арматурных изделий от проектных, мм: Железобетон – это строительный материал, в котором объединены вместе бетон и стальная арматура. Арматуру располагают в растянутой зоне конструкции для восприятия растягивающих напряжений. Сжимающие напряжения передаются на бетон. Соединение бетона и стальной арматуры обеспечивает высокую прочность железобетонной конструкции при сжатии, растяжении и изгибе. В отдельных случаях арматуру применяют для усиления бетона против сжимающих усилий, для восприятия усадочных, температурных, транспортных и других временных и постоянных нагрузок. Достоинства монолитного железобетона во многом определяет рациональное армирование. Для монолитных конструкций тип арматуры выбирается с учетом особенностей работы этих конструкций, их размеров и конфигурации, а также технологии и организации работ по возведению монолитных зданий и сооружений. При назначении методов армирования учитывается технологичность установки, которая определяет трудоемкость, количество немеханизированного труда, интенсивность выполнения работ. клама В составе комплексного процесса выполнения конструктивных элементов здания арматурные работы составляют 17-30% стоимости и 15-25% трудоемкости. Анализ затрат труда на арматурные работы показывает, что до 15% общей трудоемкости работ приходится на операции по сборке и сварке арматуры, из них около 60% работ выполняется вручную. Арматура железобетонных конструкций классифицируется по назначению, по условиям работы, по способу изготовления. По назначению - на арматуру рабочую, которая воспринимает, главном образом, растягивающие усилия, возникающие в процессе эксплуатации конструкций, распределительную - для распределения усилий между рабочей арматурой, закрепления стержней в каркасе и обеспечения их совместной работы, монтажную - для обеспечения проектного положения отдельных стержней при сборке плоских и пространственных каркасов, хомуты - для восприятия поперечных усилий и предотвращения косых трещин в бетоне. По условиям работы арматуру подразделяют на ненапрягаемую и напрягаемую. Ненапрягаемую арматуру применяют в обычных железобетонных конструкциях, а также в предварительно напряженных, где она является нерабочей. В качестве напрягаемой рабочей целесообразно применять арматуру из высокопрочной стали, которая может воспринимать максимальные растягивающие силы. По способу изготовления арматуру подразделяют на стержневую и проволочную. Стержневую и проволочную арматуру выпускают гладкой и периодического профиля. Стержневую арматуру подразделяют на следующие виды : - горячекатаную (классов А-I; А-II А-III, А-IV; А-V); - термически упрочненную (классов Ат-IV; Ат-V; Ат-VI); - упрочненную вытяжкой (классов А-IIв и А-IIIв).  Профили арматуры: а – гладкая круглая; б, в – горячекатаная периодического профиля, классов А-II и А-III; г, д – сплющенная проволока; е – прядевая семипроволочная. Проволочную арматуру подразделяют на следующие виды : - арматурную проволоку из низкоуглеродистой стали круглую класса В-I и периодического профиля Вр- I, из углеродистой стали (высокопрочную) круглую класса В-II и периодического профиля Вр-II; - арматурные пряди и канаты. Арматурные пряди семипроволочные класса К-7 и 19-проволочные класса К-19, а также канаты двухпрядевые класса К-2, трехпрядевые – К-3 и многопрядевые – Кп. Арматурные стали классов А-I, А-II, А-III, В-I, Вр-I используют в качестве ненапрягаемой арматуры в обычных и преднапряженных конструкциях. Железобетонные конструкции армируют арматурными изделиями заводского и построечного производства : - плоскими и гнутыми сетками; - плоскими и пространственными каркасам; - различными типами закладных деталей.  Виды арматурных изделий: а – плоская сетка; б, в – плоские каркасы; г – пространственный каркас; д - пространственный каркас таврового сечения; е - то же, двутаврового сечения; ж - гнутая сетка; и - то же, криволинейного сечения; к – закладные детали. Часть арматурных изделий в настоящее время унифицированы. В ЦНИИпромзданий и ЦНИИОМТП разработаны унифицированные арматурные сетки и примеры армирования различных конструкций с использованием их. 9.2 Контроль качества работ при возведении конструктивных элементов стен и перекрытия тоннеля осуществляется подрядчиком, техническим надзором заказчика, авторским надзором. 9.3 Особое внимание при сооружении конструктивных элементов стен и перекрытия тоннеля должно уделяться производственному контролю, который включает: · входной контроль проектной документации; · входной контроль поступающих конструкций, изделий и материалов; 9.4 От строительной организации контроль качества работ осуществляется прорабами, мастерами и представителями строительной лаборатории, службой геодезии. · соответствие поступивших конструкций, изделий и материалов требованиям проекта, технических условий, СНиП, ГОСТ, СП; · наличие и соответствие паспортов, сертификатов и других сопроводительных документов. 9.6 Проверке подлежат следующие материалы: · составляющие для приготовления бетона (вяжущие, заполнители, химические добавки) – на бетонном заводе; · арматура, закладные детали и арматурные изделия; · материалы для влаготеплозащитных покрытий; · поступающая бетонная смесь. Конструкции, материалы и изделия, поступающие без сопроводительных документов, не должны допускаться в производство. 9.7 Операционный контроль качества осуществляют в ходе выполнения следующих строительных переделов: · установка и снятие подмостей и опалубки; · установка арматуры и закладных деталей; · укладка бетонной смеси; · уход за бетоном. Операционный контроль должен обеспечивать своевременное выявление дефектов и принятие мер по их устранению и предупреждению. 9.8 Основными документами при операционном контроле являются: · рабочие чертежи основных конструкций; · схемы контроля качества. Исполнителями операционного контроля являются: · мастера и производители работ; · представители Заказчика и проектной организации. 9.10 Запрещается выполнение последующих работ при отсутствии актов освидетельствования предшествующих. Устранение дефектов допускается только после составления акта обследования конструктивных элементов, подписанного инспектирующими организациями с указанием видов работ, необходимых для доведения конструкции до требуемой кондиции. 9.11 Опалубка лотка состоит из листов ламинированной фанеры или металла и поддерживающих элементов. Допускаемые отклонения установленной опалубки приведены в таблице 3 настоя- Таблица 3 - Отклонения при установке опалубки

Установка элементов опалубки и подмостей должна осуществляться в соответствии с проектом производства работ, а приемка опалубки должна быть осуществлена в соответствии с требованиями СП 46.13330 .2012, СП70.13330.2012 и ГОСТ Р ИСО 2859-1-2007. Опалубка и поддерживающие элементы должны быть рассчитаны также на давление бетонной смеси с учетом ее пластичности и прилагаемых вибрационных нагрузок. Таблица 4 – Точность изготовления и монтажа опалубки в соответствии с требованиями ГОСТ Р 52085-2003 (таблица 1)

Таблица 5 – Технические требования установки опалубки в соответствии с требованиями СП 46.13330.2012 (таблица 9) 9.13 При приемке установленной опалубки подлежат проверке: · соответствие документации фирмы-поставщика; · плотность в стыках щитов; · наличие смазки на поверхностях, соприкасающихся с бетоном (перед установкой арматурных каркасов). Подготовленную к бетонированию опалубку необходимо принять по акту. 9.14 Контроль качества работ по армированию состоит в проверке соответствия проекту и стандартам изделий и закладных деталей, вязки и сварки арматуры. Замена предусмотренной проектом арматурной стали должна быть согласована с Заказчиком и проектной организацией. 9.16 При входном контроле вся поступающая арматурная сталь и закладные детали должны подвергаться обязательному внешнему осмотру и замерам, испытаниям механических характеристик на растяжение, относительное удлинение. Контроль арматурных и закладных изделий должен выполняться с соблюдением требований таблицы 6, а так же табл. 7 (требования СП 70.13330.2012, табл. 5.10). Таблица 6 – Контроль арматуры

Таблица 7 – Технические требования установки арматуры в соответствии с требованиями СП 70.13330.2012 (табл. 5.10)

9.18 Всю установленную в опалубку арматуру необходимо принимать до бетонирования; результаты освидетельствования и приемки следует оформлять актом на скрытые работы. 9.19 Основные операции, которые подлежат контролю при производстве арматурных работ и закладных деталей, методы контроля и контролируемые операции приведены в таблице 8. Таблица 8 – Методы контроля и контролируемые элементы при производстве арматурных работ

9.20 Поданная к месту укладки бетонная смесь должна иметь требуемую удобоукладываемость, требуемый объем вовлеченного воздуха и требуемую температуру в соответствии с картой подбора состава бетона и требованиями Главы 3 настоящего регламента. 9.21 Для уменьшения опасности схватывания бетона время от выгрузки бетонной смеси из миксера до ее укладки в опалубку должно быть заблаговременно уточнено строительной лабораторией. 9.22 Технологические требования, которые необходимо соблюдать при производстве бетонных работ и проверять при операционном контроле, а также объем, методы или способы контроля, приведены в таблице 8. 9.23 Формы с образцами сразу после изготовления необходимо установить в местах наиболее низких температур и в контакте с поверхностью бетона для каждого конструктивного элемента после схватывания бетона конструкции. 9.24 Формы со свежеотформованными образцами перед установкой необходимо завернуть в пленку и уложить под теплозащитное покрытие. 9.25 Формы с образцами без их распалубки необходимо хранить под влагозащитным покрытием до момента испытаний в соответствии с рисунком 15. После снятия с конструкции влаготеплозащитного покрытия, оставшиеся контрольные образцы распалубливают и хранят их до момента требуемых испытаний в нормальных условиях по ГОСТ 10180-2012. 9.26 При выборе места установки скважин строительной лаборатории следует учитывать необходимость контроля процесса твердения бетона на контакте с опалубкой, на глубине, соответствующей максимальному разогреву бетона и в местах наиболее интенсивного остывания бетона (выступающие углы элементов и т.п.). 9.27 Допуски по готовым бетонным конструкциям приведены в таблице 9. Таблица 9 – Допуски по готовым бетонным конструкциям.

Таблица 10 - Производство бетонных работ при использовании обычных тяжелых бетонов 3.Контроль качества арматурных работ Армирование железобетонных конструкций следует осуществлять укрупненными сварными арматурными каркасами и сетками заводского изготовления. Изготовление арматуры непосредственно на строительной площадке и армирование штучными стержнями допускается для доборных частей арматуры или для участков связи между сетками (каркасами). Поступающая на строительство арматурная сталь закладные детали и анкеры при приемке должны подвергаться внешнему осмотру и замерам, а также контрольным испытаниям при: оговоренных в проекте или специальных указаниях по применению отдельных видов арматурной стали; отсутствии или неточности характеристик арматурной стали, закладных деталей и анкеров, а также при отсутствии необходимых данных в сертификатах заводов-изготовителей; применении арматуры в качестве напрягаемой. Порядок отбора, методы испытания и число контрольных образцов определяется по соответствующим ГОСТам и техническим условиям, а также дополнительным указаниям в проекте (в случае их наличия). Проволока, пораженная коррозией, продукты которой не поддаются удалению протиркой, к применению не допускается. При выполнении арматурных работ следует установить контроль за армированием конструкций, чтобы они соответствовали проекту. Замена предусмотренной проектом арматурной стали по классу, марке, сортаменту или замена конструкции анкеров должна быть согласована с проектной организацией. Стержни штучной арматуры диаметром до 25 мм в местах пересечений перевязывают вязальной проволокой, а диаметром более 25 мм выполняют дуговой сваркой. Перевязкой или прихваткой должно быть соединено не менее 50% пересечений при обязательном соединении всех пересечений стержней с углами хомутов. Перед сваркой арматуры необходимо проверить марки и типы электродов, а также соответствие их действующему ГОСТу и классу арматурной стали. При проверке качества сварных швов внешним осмотром необходимо чтобы они имели: - гладкую или чешуйчатую поверхность без наплывов, прожогов, перерывов и сужений, а также плавный переход к основному металлу; - плотный наплавленный металл по всей длине шва, без трещин; - заваренные все кратеры, которые обычно образуются в конце свариваемого шва и ослабляют сечение арматуры. Для контроля работ по электросварке на стройке должен вестись журнал сварочных работ. Перед установкой на арматуре должны быть закреплены подкладки (сухарики из цементного раствора), обеспечивающие необходимый для образования защитного слоя зазор между арматурой и опалубкой. Отклонения от проектной толщины бетонного защитного слоя не должны - превышать: при толщине защитного слоя 15 мм и менее —3 мм; при толщине защитного слоя более 15 мм — 5 мм. Проектное расположение арматурных стержней и сеток должно обеспечиваться правильной установкой поддерживающих устройств, шаблонов, фиксаторов, подставок, прокладок и подкладок. Запрещается применять подкладки из обрезков арматуры, деревянных брусков, щебня. Смещение арматурных стержней при их установке в опалубку, а также изготовление арматурных каркасов и сеток не должно превышать Vs наибольшего диаметра стержня и lU диаметра устанавливаемого стержня. Допускаемые отклэнения от проекта при установке арматуры из крупных стержней диаметром более 90 мм, а также при установке сварных каркасов из фасонной стали и сварных труб устанавливаются проектом. Приемка установленной арматуры оформляется актом, в котором указываются номера рабочих чертежей, отступления от проекта, дается оценка качества арматурных работ и приводится заключение о возможности бетонирования данной конструкции. К акту должны быть приложены следующие документы: - заводские сертификаты основного металла и электродов или заменяющие их анализы лаборатории; - акты приемки арматуры, изготовленной на заводе или в мастерских, с результатами испытаний сварных соединений; - список сварщиков с указанием даты и номера диплома каждого; - копии или перечень документов о разрешении изменений, внесенных в рабочие чертежи; - акты приемки работ по антикоррозионной защите арматуры, если такая предусмотрена проектом. |