отчет по практике ПМ-01. Выполнение работ по технической эксплуатации, обслуживанию и ремонту электрического и электромеханического оборудования

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

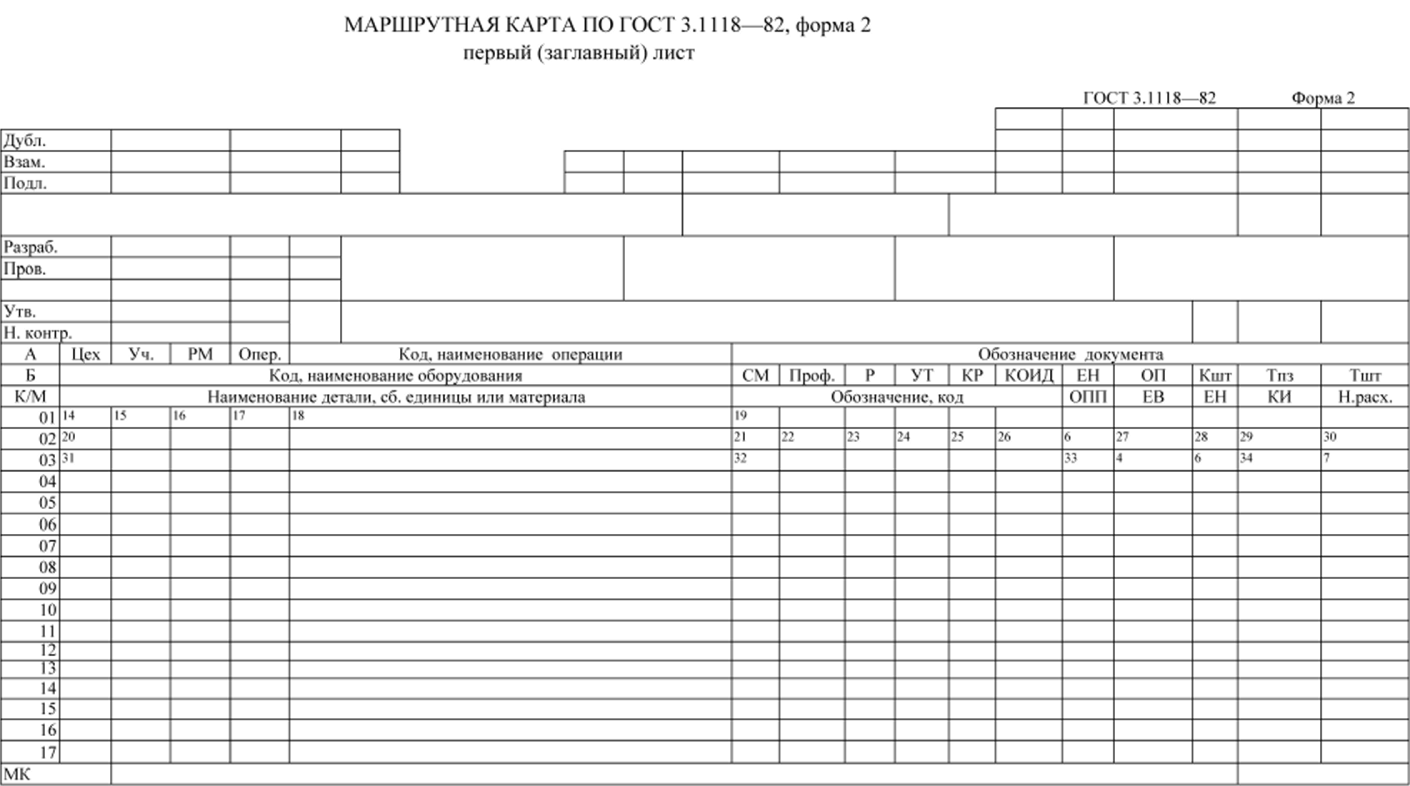

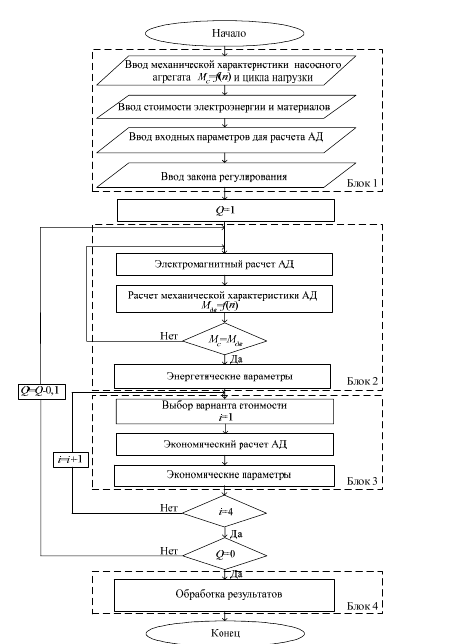

Содержание и организация наладочных работПорядок и содержание пусконаладочных работ регламентируется СНиП 3.05.07-85. Цель испытаний электрооборудования -- проверка соответствия требуемым техническим характеристикам, установление отсутствия дефектов, получение исходных данных для последующих профилактических испытаний, а также изучение работы оборудования. Различают следующие виды испытаний: 1) типовые; 2) контрольные; 3) приемосдаточные; 4) эксплуатационные; 5) специальные. Наладку двигателей выполняют в следующем объеме: внешний осмотр, измерение сопротивлений обмоток постоянному току, измерение сопротивлений изоляции обмоток относительно корпуса и между собой, испытание междувитковой изоляции обмотки якоря, пробный пуск. Внешний осмотр двигателя постоянного тока, как и осмотр асинхронного двигателя, начинают со щитка. На щитке двигателя постоянного тока должны быть указаны следующие данные: - наименование или товарный знак завода-изготовителя, - тип машины, - заводской номер машины, - номинальные данные (мощность, напряжение, ток, частота вращения), - способ возбуждения машины, - год выпуска, - масса и ГОСТ машины. Выводы обмотки двигателя должны быть надежно изолированы друг от друга и от корпуса, расстояние между ними и корпусом должно быть не менее 12—15 мм. Особое внимание при внешнем осмотре обращают на коллектор и щеточный механизм (щетки, траверсу и щеткодержатели), так как их состояние в значительной мере влияет на коммутацию машины, а следовательно, и на устойчивость ее работы. При осмотре коллектора убеждаются в отсутствии на рабочей поверхности следов резца, выбоин, пятен лака и краски, а также следов нагара от неудовлетворительной работы щеточного механизма. Изоляция между коллекторными пластинами должна быть выбрана на глубину 1—2 мм, с краев пластин должна быть снята фаска шириной 0,5—1 мм (в зависимости от мощности двигателя). Промежутки между пластинами должны быть совершенно чисты — в них не должно быть металлических стружек или опилок, пыли от графитовых щеток, масла, лака и т. п. На работу двигателя постоянного тока, а особенно его щеточного механизма, влияют биение коллектора и его вибрация. Чем выше окружная скорость коллектора, тем меньше величина допустимого биения. Для быстроходных двигателей предельно допустимая величина биения не должна превышать 0,02—0,025 мм. Величину амплитуды вибрации измеряют индикатором часового типа. Приемосдаточным испытаниям подвергается по окончании монтажа все вновь вводимое в эксплуатацию оборудование для оценки пригодности его к эксплуатации. Оборудование, находящееся в эксплуатации, в том числе вышедшее из ремонта, подвергается эксплуатационным испытаниям, целью которых является проверка его исправности. Эксплуатационными являются испытания' при капитальных и текущих ремонтах и профилактические испытания, не связанные с выводом оборудования в ремонт. Специальные испытания проводятся для исследовательских и других целей по специальным программам. 6 Анализ неисправностей электрооборудования Наиболее часто встречающиеся неисправности в электрических схемах электроприборов и бытовой техники: Обрыв (сопротивление электрической цепи равно бесконечности); Значительное увеличение сопротивления; Значительное уменьшение сопротивления; Короткое замыкание (сопротивление электрической цепи близко к нулю). Общие причины возникновения этих неисправностей: -обрыв из-за старения элементов, прохождения повышенных токов, ударов, вибрации и коррозии; -значительное увеличение сопротивления электрических цепей по сравнению с номинальным значением, вызываемое старением элементов, ухудшением контактов и контактных соединений, отклонением параметров отдельных элементов; -Короткие замыкания являются следствием пробоя изоляции, замыкания проводников и элементов на корпус и между собой (для проводников разных полярностей и фаз). При поиске неисправности необходимо знать и уметь использовать признаки исправной работы электрооборудования. Их можно разделить на две основные группы: -активные — показания световых и звуковых сигналов, сигнализаторов, срабатывания средств защиты, а также признаки, выявляемые при измерении прибором; -пассивные или вторичные признаки, воспринимаемые при внешнем осмотре электрооборудования (визуальные, звуковые, осязательные, обонятельные). Световые и звуковые сигналы, сигнализаторы позволяют наблюдать за состоянием электроприборов. Средства защиты (предохранители, максимальные или минимальные реле, автоматы и т. п.), срабатывая, отключают электрические цепи от источников электроэнергии при наличии в отключенной части схемы повышенных токов утечки, токов перегрузки и коротких замыканий. При неисправностях - типа обрыва - защита обычно не срабатывает, но ее нормальное состояние при наличии неисправности в электрической схеме является косвенным свидетельством того, что повреждение имеет характер обрыва. Поиск неисправностей производится путем направленных измерений параметров элементов электрических схем с помощью переносных приборов и измерительных комплектов, используя активные признаки. При измерении параметров (сопротивление, ток, напряжение) отдельных элементов в электрических схемах (например, логических систем управления и т. п.) с помощью переносных приборов необходимо использовать карты сопротивлений, напряжений, токов на выходе отдельных элементов и блоков, приводимые в инструкциях по эксплуатации этих аппаратов. При проведении специальных направленных измерений в практике используется ряд частных способов поиска неисправностей: -промежуточных измерений, дающих возможность последовательно проследить прохождение сигналов по различным каналам системы; -исключения, позволяющий посредством измерений исключить исправные части проверяемой схемы и выделить отказавший элемент; -замены блоков (деталей), в которых предполагается наличие неисправности, на однотипные заведомо исправные; -сравнения результатов испытаний отказавшей схемы с результатами испытаний исправной схемы того же типа, эксплуатируемой в тех же условиях. В общем случае поиск неисправностей состоит из следующих этапов: -установление факта неисправности электроприбора по изменению активных и пассивных признаков нормальной работы; -анализ имеющихся признаков неисправностей и сопоставление их с возможным состоянием элементов электроприбора; -сравнение признаков неисправностей, указанных в инструкциях по эксплуатации и известных из опыта эксплуатации, с наблюдаемыми признаками; -выбор оптимальной последовательности поиска и объема дополнительных измерений для обследования элементов, в которых возможно появление неисправностей; -последовательное измерение; -общая оценка результатов испытаний и заключение о наиболее вероятных причинах неисправности выделенного элемента; -устранение неисправности . Основными причинами неисправности элементов электроники являются: перегрузки по току; перенапряжения; повышенная температура окружающей среды; недопустимая вибрация, удары. Эффективное использование материалов и оборудования Производство любого вида продукции (работ, услуг) связано с использованием материальных ресурсов. Материальные ресурсы определенного ассортимента и качества являются основой и необходимым условием выполнения программы выпуска и реализации продукции (работ, услуг), снижения себестоимости. Комплексное использование ресурсов, их рациональный расход, применение более дешевых и эффективных материалов является важнейшим направлением увеличения выпуска продукции и улучшения финансового состояния. Обновление ассортимента, расширение производственных возможностей обусловливает рост потребности в материальных ресурсах. Хозяйствующие субъекты потребляют огромное количество материальных ресурсов, различных по видам, маркам, сортам, размерам. Номенклатура и ассортимент потребляемых материальных ресурсов зависят от номенклатуры и сложности производимой продукции. Номенклатура материалов дает возможность правильно систематизировать и группировать расчеты потребности в одних и тех же материалах. При анализе основных фондов прежде всего проверяется обеспеченность хозяйствующего субъекта оборудованием, полнота его использования. Все оборудование хозяйствующего субъекта подразделяется на наличное, установленное и действующее, находящееся в ремонте и на модернизации, и резервное. Оптимальной считается ситуация, при которой по величине наличное, установленное и действующее оборудование примерно одинаково. Для оценки использования имеющееся в наличии оборудование сопоставляют с установленным, а установленное с работающим, так как не все имеющееся оборудование установлено и не все установленное оборудование эксплуатируется. Кроме того, определяются коэффициенты использования наличного и установленного оборудования. Повышение эффективности использования работающего (действующего) оборудования обеспечивается двумя путями: экстенсивным (по времени) и интенсивным (по мощности). Показателями, характеризующими экстенсивный путь использования оборудования, являются: количество единиц оборудования, структура машин и станков, коэффициент сменности, отработанное время (станко-часы). 7 Заполнение маршрутно-технологической документации на эксплуатацию и обслуживание отраслевого электрического и электромеханического оборудования. Маршрутно-технологическая нормативная документация на эксплуатацию и обслуживание отраслевого электрического и электромеханического оборудования Здесь необходимо осветить: все виды нормативной документации, нормирующей технологические процессы выполнения монтажа, ремонта и испытаний электрического и электромеханического оборудования, область применения и назначение конкретного электрического и электромеханического оборудования, описание принципа действия оборудования и его конструктивное оформление.  Рисунок – 4 Маршрутно-технологическая документация 8 Оценка эффективности работы электрического электромеханического оборудования Основным методом оценки состояния нового электрооборудования, заканчиваемого монтажом и включаемого в эксплуатацию, является сравнение результатов измерений и испытаний с допустимыми, предусматриваемыми специальными нормами. Основными нормативными документами являются нормы испытания электрооборудования (в дальнейшем Нормы) и Правила устройства электроустановок (ПУЭ). В Нормах приведены требования в отношении необходимых видов проверок и испытаний и нормативные величины, которым должны удовлетворять результаты их для всех видов электрооборудования электроустановок. Норнами предусматриваются допустимое сопротивление обмоток, контактов и других токоведущих частей, допустимое состояние изоляции; испытательные напряжения и пр. Согласно ПУЭ и Нормам заключение о возможности ввода оборудования в эксплуатацию производятся на основании совокупности результатов приемо-сдаточных испытаний, так как часто, особенно в вопросах оценки состояния изоляции электрических машин, силовых трансформаторов и необходимости сушки, трудно найти решение по одному или даже двум критериям. Широко используется в производстве пусконаладочных работ при оценке состояния оборудования метод сравнения результатов измерений группы одного и того же типа оборудования исходя из предположения, что все проверяемое однотипное оборудование не может иметь одинаковых повреждений. Так, например, если характеристики намагничивания группы измерительных трансформаторов тока одинаково ниже типовых, а ток холостого хода нескольких измерительных трансформаторов напряжения одинаково превышает допустимый, то это значит, что имеет место не повреждение изоляции обмоток или магнитопровода, а применение в магнитопроводе худшей стали при изготовления трансформа торов на заводе или изменение габаритов стали. Окончательным способом оценки возможности включения электрооборудования или присоединения в работу является комплексное опробование его в работе.  Рисунок - 5 Алгоритм расчета эффективности работы электродвигателя 10 Технический контроль при эксплуатации электрического и электромеханического оборудования Для осуществления технического контроля необходимо: -демонстрация использования основных измерительных приборов; - проводить анализ неисправностей электрооборудования; - оценка эффективности работы электрического и электромеханического оборудования; - осуществление технического контроля при эксплуатации электрического и электромеханического оборудования; - осуществление метрологической поверки изделий; - демонстрация выполнения диагностики оборудования и определения его ресурсов; - прогнозирование отказов и обнаружение дефектов электрического и электромеханического оборудования; - знание физических принципов работы, конструкцию, технические характеристики, области применения, правила эксплуатации электрического и электромеханического оборудования; - знание условий эксплуатации электрооборудования; 11 Метрологическая поверка изделий Метрологический контроль – это совокупность работ, в ходе выполнения которых устанавливаются или подтверждаются метрологические, технические характеристики СИ, определяется соответствие СИ и методик выполнения измерений требованиям законодательства об обеспечении единства измерений. Поверка –составная часть метрологического контроля, включающая выполнение работ, в ходе которых подтверждаются метрологические характеристики СИ и определяется соответствие СИ требованиям законодательства. Поверку СИ проводят с целью установления их соответствия требованиям, сформулированным в нормативной документации и признания СИ пригодными к применению. Основанием для признания СИ пригодными к применению являются положительные результаты поверки. При проведении поверки определяют соответствие метрологических характеристик СИ метрологическим характеристикам, установленным при утверждении типа СИ, а также соответствие СИ требованиям законодательства об обеспечении единства измерений. Различают следующие виды поверок: первичная, периодическая, внеочередная, инспекционная и экспертная. Первичная поверка СИ проводится при выпуске их из производства или ремонта, а также при ввозе по импорту СИ, прошедших государственные приемочные испытания и последующее утверждение типа. Периодическая поверка СИ проводится через межповерочные интервалы с учетом обеспечения пригодности к применению СИ на период между поверками. Внеочередная поверка СИ проводится до окончания срока действия периодической поверки, в случаях: - необходимости подтверждения годности СИ к применению; - ввода СИ в эксплуатацию после хранения (при необходимости); - повреждения поверительного клейма или утери документа, подтверждающего прохождение СИ первичной или периодической поверки; - применения СИ в качестве комплектующих, или передачи средств измерений на длительное хранение, или отправки потребителю СИ по истечении половины межповерочного интервала на них. Инспекционная поверка проводится при осуществлении государственного метрологического надзора и метрологического контроля за состоянием и применением средств измерений для выявления пригодности к применению СИ. Экспертная поверка проводится при возникновении спорных вопросов по метрологическим характеристикам, исправности СИ и пригодности их к применению. 12 Диагностика оборудования и определение его ресурсов Диагностика- отрасль науки, изучающая и устанавливающая признаки состояния системы, а также методы, принципы и средства, при помощи которых дается заключение о характере и существе дефектов системы без ее разборки и производится прогнозирование ресурса системы. Техническаядиагностикамашин представляет систему методов и средств, применяемых при определении технического состояния машины без ее разборки. При помощи технической диагностики можно определять состояния отдельных деталей и сборочных единиц машин, производить поиск дефектов, вызвавших остановку или ненормальную работу машины. На основе полученных при диагностике данных о характере разрушения деталей и сборочных единиц машины в зависимости от времени ее работы техническая диагностика позволяет прогнозировать техническое состояние машины на последующий срок работы после диагностирования. Совокупность средств диагностирования, объекта и исполнителей, действующих по установленным алгоритмам, называется системой диагностирования. Алгоритм- это совокупность предписаний, определяющих последовательность действий при диагностировании, т.е. алгоритм устанавливает порядок проведения проверок состояния элементов объекта и правила анализа их результатов. Причем безусловный алгоритм диагностирования устанавливает заранее определенную последовательность проверок, а условный - в зависимости от результатов предыдущих проверок. Техническое диагностирование - это процесс определения технического состояния объекта с определенной точностью. Результатом диагностирования служит заключение о техническом состоянии объекта с указанием при необходимости места, вида и причины дефекта. Диагностирование - один из элементов системы ТО. Основная его цель - достижение максимальной эффективности эксплуатации машин и, в частности, сведение до минимума затрат на их ТО. Для этого дают своевременную и квалифицированную оценку технического состояния машины и разрабатывают рациональные рекомендации по дальнейшему использованию и ремонту сборочных .единиц (обслуживанию, ремонту, дальнейшей эксплуатации без обслуживания, замене сборочных единиц, материалов и т.п.). Диагностирование проводят как при ТО, так и при ремонте. При ТО задачи диагностирования заключаются в том, чтобы установить потребность в проведении капитального или текущего ремонта машины или ее сборочных единиц; качество функционирования механизмов и систем машин; перечень работ, которые необходимо выполнить при очередном техническом обслуживании. При ремонте машин задачи диагностирования сводятся к выявлению сборочных единиц, подлежащих восстановлению, а также оценке качества ремонтных работ. Виды технического диагностирования классифицируют по назначению, периодичности, месту проведения, уровню специализации. В зависимости от парка машин диагностирование проводят силами Эксплуатационного предприятия или на специализированных предприятиях технического сервиса. Диагностирование, как правило, совмещают с проведением работ по ТО. Кроме того, при возникновении отказов машины проводят углубленное диагностирование по заявке оператора. |