Система питания инжекторного двигателя. Диплом. Выполнение технического обслуживания системы питания бензинового двигателя

Скачать 149.29 Kb. Скачать 149.29 Kb.

|

|

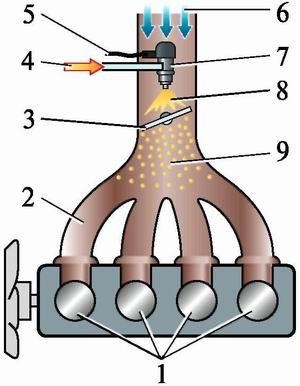

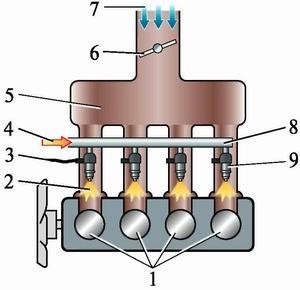

Министерствообщегои профессионального образования Свердловской области Государственное бюджетное профессиональное образовательное учреждение Свердловской области “Социально-профессиональный техникум “Строитель” ВЫПОЛНЕНИЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ ПИТАНИЯ БЕНЗИНОВОГО ДВИГАТЕЛЯ Исполнитель: . Преподаватель ВКК: Пузырева Н.М. Заместитель директора по ВКК: Волощук Е.С. Дата допуска к защите “__”_____________2022г. Екатеринбург, 2022 Содержание Введение……………………………………………………………...………...…3 Основные неисправности топливной системы………..……………...……..6 Неисправности системы Mono-Jetronic…………………………...………….8 Неисправности системы K-Jetronic………………………………..…….……10 Неисправности системы KE-Jetronic………………….…..………....……….12 Неисправности системы L-Jetronic……………………...……...…………….14 Диагностирование систем впрыска…………...………………..…...………..16 Заключение……………………………………...………………...……………..23 Список используемых литературных источников………………...……….24 Введение Карбюраторные двигатели, даже при самой тщательной регулировке, позволяют выполнить лишь требования стандарта Евро-2, поэтому им на смену пришли инжекторные двигатели с электронной системой управления двигателем (ЭСУД). В нашей стране автомобили с такими двигателями начали выпускаться с 1996 г. Первыми отечественными инжекторными двигателями стали ВАЗ-2111 и ЗМЗ-406. Своё название инжекторные двигатели получили от английского слова injection «впрыск». В зависимости от типа впрыска инжекторные двигатели подразделяются на двигатели с центральным впрыском топлива (моновпрыск) (рисунок 25) и распределенным (многоточечным) впрыском (рисунок 26). В системах с моновпрыском во впускном коллекторе вместо карбюратора установлена одна большая электромагнитная форсунка. Она находится перед дроссельной заслонкой. Дозирование количества топлива, подаваемого форсункой, производится электронным блоком управления (ЭБУ) в зависимости от количества поступившего во впускной коллектор воздуха и температуры прогрева двигателя. После этого, пройдя впускной коллектор, топливовоздушная смесь поступает в цилиндры двигателя. В системах распределенного впрыска топлива каждый цилиндр двигателя имеет свою отдельную форсунку. Форсунки установлены на топливной рампе и подают топливо во впускной коллектор рядом с впускными клапанами. Дроссельная заслонка определяет количество воздуха, поступающего в цилиндры двигателя.  1 –цилиндры двигателя; 2 – впускной трубопровод; 3 – дроссельная заслонка; 4 – подача топлива; 5 – электрический провод, по которому к форсунке поступает управляющий сигнал; 6 – поток воздуха; 7 – электромагнитная форсунка; 8 – факел топлива; 9 – горючая смесь Рисунок 25 — Схема центрального впрыска топлива  1- цилиндры двигателя; 2 – факел топлива; 3 – электрический провод по которому к форсунке поступает управляющий сигнал; 5 – впускной трубопровод; 6 – дроссельная заслонка; 7 — поток воздуха; 8 – топливная рампа; 9 – электромагнитная форсунка Рисунок 26 – Схема многоточечного впрыска топлива Распределенный впрыск является самым перспективным и позволяет достичь выполнение требований экологического стандарта Евро-5 и выше. В свою очередь, системы распределенного впрыска топлива могут быть фазированными и нефазированными. В системах второго типа впрыск может производиться или всеми форсунками одновременно или попарно параллельно. В фазированных системах впрыск осуществляется каждой форсункой в отдельности перед впускным клапаном в момент его открытия, строго в соответствии с порядком работы цилиндров двигателя. Это позволяет улучшить топливную экономичность и экологическую безопасность двигателя. Особенности системы питания инжекторных двигателей. В отличие от системы питания карбюраторного двигателя система питания инжекторного двигателя имеет ряд отличий. Дозировка и подача топлива производится электромагнитными форсунками. Топливо из бака подаётся к форсункам под давлением. Топливовоздушная смесь приготавливается во впускном коллекторе, рядом с впускными клапанами. При проведении технического обслуживания автомобиля, системы питания инжекторного двигателя практически не нуждается в обслуживании (кроме содержания в чистоте их элементов и проверки и подтяжки их креплений и соединений шлангов), а ремонт ее заключается в диагностике и замене вышедших из строя элементов, которые обычно ремонту не подлежат. Неисправности топливной системы. К неисправностям топливной системы относится нарушение работы системы впрыска, а также неисправности других конструктивных элементов системы питания: снижение производительности топливного насоса (насос не создает рабочего давления); засорение топливного фильтра; засорение (деформация) сливного топливопровода, негерметичность системы. самой серьезной неисправностью является негерметичность системы, которая помимо экономических потерь создает угрозу пожарной безопасности автомобиля. Основной причиной указанных неисправностей является нарушение правил эксплуатации автомобиля (применение некачественного бензина, отступление от технологии и периодичности обслуживания, механические повреждения, плохое соединение). Неисправности топливной системы могут быть диагностированы по внешним признакам. Такими признаками являются: перебои в работе двигателя (затрудненный пуск, неустойчивый холостой ход, снижение мощности); повышенный расход топлива; наличие запаха бензина в салоне автомобиля и за его пределами; соответствующие подтеки топлива (свидетельствуют о негерметичности системы). Определение неисправностей системы впрыска целесообразно проводить после диагностирования других элементов топливной системы. Внешние признаки и соответствующие им неисправности топливной системы представлены в таблице 1. Таблица 1 – Основные неисправности топливной системы

Неисправности в системе впрыска появляются в силу разных причин. Можно выделить следующие основные причины неисправностей: предельный срок службы конструктивных элементов системы; технические дефекты (брак) конструктивных элементов; нарушение правил эксплуатации (применение некачественного бензина, загрязнения в системе и др.); внешние воздействия на конструктивные элементы (окисление контактов, механические повреждения, попадание влаги в электронные компоненты и др.). Внешние признаки неисправностей системы впрыска можно разделить на следующие группы: признаки при запуске двигателя (двигатель не запускается; затрудненный запуск двигателя; двигатель глохнет после запуска); признаки на холостом ходу (неустойчивая работа двигателя на холостом ходу – нестабильные обороты, тряска, перебои); признаки в движении автомобиля (перебои в работе двигателя при разгоне, постоянной частоте вращения коленчатого вала, торможении двигателем; снижение мощности двигателя; повышенный расход топлива). Перечисленные внешние признаки проявляются при возникновении неисправностей различных конструкций системы впрыска. Данные признаки также сопровождают неисправности топливной системы, неисправности системы зажигания. Внешние признаки и соответствующие им неисправности различных конструкций систем впрыска приведены в таблицах 2, 3, 4, 5. Таблица 2 — Неисправности системы Mono-Jetronic

Таблица 3 — Неисправности системы K-Jetronic

Таблица 4 — Неисправности системы KE-Jetronic

Таблица 5 — Неисправности системы L-Jetronic

Диагностирование систем впрыска. Самым надежным способом установления неисправностей системы впрыска является компьютерная диагностика. Данный вид диагностики основан на автоматическом фиксировании отклонений параметров системы от стандартных значений (так называемый режим самодиагностики). Выявленные несоответствия запоминаются и хранятся в памяти электронного блока управления в виде определенных кодов неисправностей. Одной из важнейших задач самодиагностики системы управления двигателем является обеспечение связи с диагностическим оборудованием. При проведении диагностики к диагностическому разъему подсоединяется специальное оборудование (сканер или персональный компьютер с программой и кабелем), которое считывает коды неисправностей. Помимо специального оборудования проведение компьютерной диагностики предполагает наличие специальных знаний и навыков. Диагностика и ремонт электронной системы управления двигателем заключается в считывании хранящихся в памяти контроллера кодов неисправностей, устранении неисправностей, «стирании» из памяти контроллера кодов неисправностей и в последующей проверке работы двигателя. Диагностика неисправностей системы впрыска может проводиться по внешним признакам. Данный вид диагностики используется в тех случаях, когда компьютерная (техническая) диагностика недоступна, а также для проведения предварительной диагностики неисправностей. При выполнении диагностических работ необходимо помнить, что непрофессиональное вмешательство в систему впрыска может привести к повреждению компонентов и значительно усложнить дальнейший ремонт. О наличии неисправности в работе системы контроллер информирует водителя с помощью диагностической лампы. Далее система бортовой диагностики должна обеспечить возможность считывания сохраненной в памяти контроллера более полной информации об этой неисправности. Для этого в системе предусмотрен канал обмена данными с диагностическим оборудованием. После подключения диагностического тестера к колодке диагностики системы между контроллером и тестером происходит обмен по специальному диагностическому протоколу. Диагностическое оборудование (тестер) – это специализированный прибор или персональный компьютер с программой для проведения диагностических работ на автомобилях с электронной системой управления двигателем. Все современные контроллеры автомобилей работают с диагностическим оборудованием по определенному протоколу (например, KWP2000 – Keyword Protocol 2000). Протокол является международным стандартом – ISO 14230. Следует отметить, что стандарт определяет только способ «общения» между оборудованием и контроллером, а сама информация (таблицы параметров, определенные производителем коды неисправностей системы, перечень тестируемых исполнительных устройств системы и т. д.) может быть различной. Поэтому оборудование для диагностики не является универсальным. С помощью диагностического протокола обмена данными диагностическое оборудование может выполнять следующие функции, необходимые при проведении диагностики работы двигателя: 1. Получение информации о системе, двигателе и автомобиле (паспортные данные): идентификационный номер автомобиля (VIN), версия и номер программного обеспечения (ПО) контроллера, дата подготовки ПО, тип двигателя и системы управления, номер для заказа запасных частей и т.д. Это позволяет получить информацию, «не заглядывая под капот». 2. Получение информации о значениях основных параметров работы системы. Контроллер передает тестеру таблицу значений текущих параметров работы системы, а тестер показывает их на дисплее. Значения отображаются в физических величинах или в виде графиков изменения во времени. Список параметров определяется на стадии проектирования системы и, по мнению разработчиков, является достаточным для проведения диагностических работ в условиях автосервиса. Типовой набор параметров следующий: температура охлаждающей жидкости, напряжение бортовой сети, скорость вращения коленвала двигателя, положение дроссельной заслонки, нагрузка (масса воздуха) двигателя, угол опережения зажигания, параметры регулирования состава топливно-воздушной смеси, параметры регулирования холостого хода и т. д. Кроме значений параметров тестер может получить от контроллера значения напряжения сигналов с датчиков системы (в зависимости от конфигурации системы список датчиков тоже будет разный). Анализируя значения текущих параметров, можно выявить неисправности в работе системы, которые не определяются функциями самодиагностики. Например, значение температуры охлаждающей жидкости, полученное тестером, равно 30°C, а указатель температуры панели приборов уже подходит к красной зоне – это указывает на неверную работу датчика температуры системы. Или значение положения дроссельной заслонки равно 5 %, а педаль акселератора полностью отпущена – в этом случае или неисправен датчик положения дроссельной заслонки, или есть проблемы в механической части привода дросселя. В руководстве по ремонту автомобилей с электронными системами управления двигателем существуют карты проведения диагностики, где описана последовательность действий для обнаружения неисправностей с использованием диагностического оборудования. 3. Получение информации из памяти контроллера о неисправностях в работе системы. В памяти ошибок контроллера хранится следующая информация: код ошибки; статус-флаги; Freeze Frame. Код ошибки. Каждая неисправность системы кодируется согласно международному стандарту SAE J2012 пятисимвольным кодом. Например, P0122. Первая буква «P» показывает, что ошибка относится к системе управления двигателем. Следующий символ «0» показывает, что эта ошибка определена стандартом (может быть и «2»). Для ошибок, не вошедших в стандарт, а определенных производителем, этот символ будет «1» или «3». Следующая комбинация символов «12» указывает на датчик положения дроссельной заслонки. Последний символ показывает тип ошибки, в нашем случае «2» – это низкий уровень сигнала с датчика. Cтатус-флаги. Это дополнительная информация об ошибке. Они показывают, как обстоят дела с неисправностью в настоящий момент: активная или нет, случайная или постоянная, ведет к зажиганию диагностической лампы или нет, влияет на увеличение токсичности или нет. Для разных контроллеров существует разный набор статус-флагов. Некоторые контроллеры могут сообщать тестеру дополнительную информацию: сколько раз возникала неисправность, время после сброса контроллера и до трех значений параметров работы системы в момент фиксирования ошибки. Freeze Frame. Это зафиксированный (замороженный) на момент возникновения неисправности список значений параметров системы. Исследуя эти значения, можно определить, когда (при какой температуре, скорости вращения коленвала, нагрузке, скорости автомобиля и т. д.) возникла неисправность. Это поможет выяснить причину возникновения ошибки. Freeze Frame – это стандартный список параметров, значения которых должны фиксироваться, но производители систем управления или автомобилей вправе выбрать из этого списка свой набор. По команде с диагностического тестера можно очистить память хранения ошибок контроллера. 4. Запуск тестов проверки исполнительных устройств системы. При проведении диагностических работ часто возникает необходимость проверки работоспособности исполнительных устройств системы. В этом случае тестер подает команду на включение или выключение (изменение состояния) устройства. Например, при измерении баланса форсунок необходимо, чтобы в топливной системе было рабочее давление (периодически требуется включать электробензонасос). Включение реле бензонасоса можно производить с помощью тестера, не изменяя электрической схемы жгута проводов системы. Диагностическое оборудование позволяет проверить работоспособность всех реле системы, форсунок, модуля зажигания и клапана продувки адсорбера. Кроме того, можно управлять регулятором холостого хода (задать положение регулятора или желаемые обороты холостого хода) и провести регулировку состава смеси (регулировку СО) для систем без обратной связи по датчику кислорода. 5. Другие сервисные функции. К ним относится сброс контроллера – обычный и с начальной инициализацией параметров. При обычном сбросе осуществляется переход работы программы контроллера на начальный этап (как при включении питания), а сброс с инициализацией еще и переводит значения параметров адаптации работы системы (хранятся в энергонезависимом ОЗУ) в исходное состояние, которое определяется при производстве контроллера. Протокол дает возможность записать в память контроллера идентификационные данные системы и автомобиля. Они записываются на специальном оборудовании при производстве автомобиля. Многие зарубежные фирмы в конце линии сборки автомобилей не только заносят в память контроллера идентификационные данные, но и программируют контроллер под нужную конфигурацию системы. Таким образом, диагностический протокол является важной частью в системе управления двигателем. Для диагностики системы впрыска могут использоваться различные диагностические приборы и оборудование: диагностический сканер (тестер, сканер-тестер); мотор-тестер; автомобильный диагностический стенд; комплекс компьютерной диагностики или персональный компьютер с установленной на него специальной компьютерной программой. Диагностические приборы позволяют оперативно обнаружить неисправности по кодам, определить дефектный узел, стереть код в памяти контроллера после устранения неисправности оператором. Дополнительно программа позволяет занести в память компьютера данные о владельце, автомобиле, контроллере и характеристики работы датчиков диагностируемого автомобиля, а также выдать все эти данные в графическом виде через принтер. Рассмотрим некоторые диагностические приборы, стенды и оборудование для проведения диагностики систем впрыска топлива. Мотор-тестеры предназначены для автоматизированного диагностирования бензиновых и дизельных двигателей. Принцип действия основан на микропроцессорной обработке сигналов датчиков, входящих в комплект поставки и устанавливаемых на контролируемом двигателе. При использовании легкосъемных датчиков и стробоскопа прибор позволяет контролировать до 40 параметров работы двигателя. Результаты измерений отображаются на жидкокристаллическом индикаторе высокого разрешения. Другие отличительные особенности – наличие диалогового режима испытаний двигателя, встроенный контроль исправности прибора, небольшие габариты, масса и энергопотребление. Мотор-тестеры могут быть оснащены выходами на принтер и персональный компьютер. Измеренные параметры сохраняются в памяти прибора до окончания диагностирования и отключения прибора от сети. Диагностический сканер-тестер предназначен для диагностики, настройки и ремонта систем впрыска топлива (рисунок 26). Сканер дает возможность соединиться с блоком управления двигателем, считать и стереть сохраненные и текущие ошибки, а также проверить работу всех датчиков и исполнительных механизмов в реальном времени. При помощи тестера можно выбрать режимы тестирования, которые позволяют осуществлять следующие функции: считывать параметры с датчиков и паспортные данные электронного блока управления и автомобиля; обрабатывать коды ошибок; сбрасывать коды ошибок; управлять исполнительными механизмами автомобиля. В зависимости от типа электронного блока управления двигателем для контроля работы двигателя фиксируются свыше 100 различных параметров. Спектр автомобилей, с которыми может работать сканер, достаточно широк.    Рисунок 26 — Диагностические сканер-тестеры Сканеры дают достоверную информацию о техническом состоянии системы впрыска. Сканеры являются портативными компьютерными тестерами, служащими для диагностирования различных электронных систем управления посредством считывания цифровой информации с диагностического разъема автомобиля. В комплект сканера входят сам сканер, сменные картриджи и соединительные кабели, предназначенные для присоединения к диагностическому разъему проверяемого автомобиля. Сканеры имеют несколько режимов работы. В режиме «Ошибки» на экране высвечиваются цифровые коды той или иной неисправности, хранящиеся в памяти контроллера автомобиля. Режим «Параметры» оценивает работу двигателя при движении автомобиля: напряжение в бортовой сети, детонацию, частоту вращения коленчатого вала, состав смеси, скорость движения и др. Чтобы просмотреть измерения параметров работы двигателя в динамике, имеется режим «Сбор данных». Некоторые сканеры для наблюдения процессов работы системы впрыска и других систем автомобиля в динамике могут выдавать графическое изображение сигналов на экране, что позволяет наблюдать их визуально. При проверке системы впрыска автомобиля возможности сканеров определяются диагностическими функциями блока управления данного автомобиля, однако, как правило, все сканеры считывают и стирают коды отказов, выводят цифровые параметры в реальном масштабе времени, управляют некоторыми исполнительными механизмами, например форсунками, соленоидами, реле. При диагностировании систем впрыска применяют имитаторы сигналов отдельных датчиков (температуры охлаждающей жидкости, положения дроссельной заслонки и др.), передающих сигналы в блок управления. Имитаторы сигналов датчиков используют для имитации сигналов датчиков систем управления или определенных воздействий на работу системы по каким-либо входам. Для диагностирования элементов систем впрыска, кроме сканеров и имитаторов, с целью проверки функционирования различных входных и выходных компонентов электронных систем управления применяют и другие специальные приборы. Так, в комплект диагностического оборудования могут входить: компрессометр или компрессограф, служащие для диагностирования состояния цилиндропоршневой группы, газораспределительного механизма; универсальный вакуумный насос (вакууметр), служащий для диагностирования состояния ЦПГ и клапанного механизма, наличия подсоса воздуха во впускной трубопровод; мультиметр, служащий для диагностирования систем управления и их компонентов, измерения различных параметров и сигналов, регулировки; стробоскоп, служащий для проверки правильности установки начального момента зажигания, проверки характеристик центробежного и вакуумного регуляторов опережения зажигания или функций управления моментом зажигания; комплект для измерения давления топлива, служащий для диагностирования гидравлической части систем топливоподачи бензиновых двигателей; тестеры систем холостого хода, служащие для определения неисправности и правильности функционирования регуляторов холостого хода различных типов; тестер форсунок, служащий для диагностирования исправности электромагнитных форсунок; тестер компонентов системы зажигания, служащий для определения исправности катушек и конечных модулей системы зажигания; имитатор сигналов датчиков, служащий для имитации сигналов датчиков систем управления, а также для имитации различных условий и режимов функционирования систем управления. Чтобы очистить форсунки на работающем двигателе, применяют автономные устройства как замкнутого, так и одностороннего цикла, подающие специальный состав к дозатору — распределителю топлива в системах непрерывного впрыска «К-Джетроник» и «КЕ-Джетроник» или в топливную магистраль в системах дискретного действия (рисунок 27). При этом отсоединяют подающий топливопровод и топливопровод обратного слива, отключают бензонасос, чтобы не переносить растворенные отложения из насоса и топливного бака к форсункам. Такие установки предназначены для очистки систем впрыска топлива бензиновых и дизельных двигателей без демонтажа элементов топливной системы, но с использованием специальных очищающих жидкостей. Работать с установками достаточно просто. Установки подключаются вместо штатной топливной системы автомобиля и обеспечивают подачу очищающей жидкости в двигатель под заданным давлением (от внешнего источника сжатого воздуха или от встроенного электронасоса – в зависимости от модели установки). После этого автомобиль работает на очищающей жидкости в необходимом режиме (с перегазовками и перерывом), чем и обеспечивается очистка.   Рисунок 27 – Установки для очистки систем впрыска непосредственно на автомобиле (а) и для диагностирования и промывки форсунок, снятых с автомобиля (б) Основные рекомендации: По возможности исключить запуск двигателя автомобиля от системы зажигания другого автомобиля (так называемое «прикуривание»). Если это происходит, следует отключить работу двигателя другого автомобиля. Если система зажигания автомобиля дает «прикурить» другому автомобилю, следует отключить клеммы от аккумуляторной батареи и только после подключить их. Не следует без необходимости отключать «массу», т.к. при этом стирается информация об адаптации блока к двигателю. Максимальное отключение – не более 1 минуты. После отключения «массы» двигатель должен проработать в режиме ХХ не менее 3-5 минут, и далее в процессе движения не следует давать двигателю полную мощность. Не следует применять зарядно-пусковые устройства для запуска двигателя изза высоких бросков напряжения, т.к. может выйти из строя ЭБУ. Исключить попадание воды в инжектор, т.к. при этом форсунки выходят из строя. Список литературы https://extxe.com/16152/tehnicheskoe-obsluzhivanie-sistemy-pitanija-benzinovogo-dvigatelja/ |