Высшего профессионального образования санктпетербургская государственная химикофармацевтическая академия

Скачать 3.57 Mb. Скачать 3.57 Mb.

|

|

3.1. КОРПУС Корпус является, как правило, основной частью любого химико-фармацевтического оборудования. Он определяет его форму и размеры. Корпус воспринимает давление рабочей среды изнутри или атмосферы снаружи (при работе под вакуумом), а также силовое воздействие установленных на него деталей и узлов. Стенки корпуса подвергаются коррозионному воздействию среды и испытывают влияние положительных или отрицательных температур. В зависимости от назначения оборудования корпус может иметь различную конфигурацию. Аппараты емкостного типа чаще всего изготавливают цилиндрическими, коническими и сферическими, а также в виде сочетаний указанных геометрических форм. Составными частями, формирующими корпус, служат обечайки, днища, штуцеры, люки. Корпуса аппаратов могут быть цельносварными, литыми или разъемными – собранными из отдельных сборочных единиц. Обечайка – главная составная и наиболее материалоемкая часть корпуса. Стандартизованы обечайки цилиндрической и конической формы (рис. 5).  Рис.5 Тип обечаек корпуса аппаратов: а – цилиндрическая б – коническая Наиболее широко распространены цилиндрические обечайки, отличающиеся простотой изготовления, рациональным расходом материала и хорошей сопротивляемостью воздействию внутреннего и наружного давления. Обечайки аппаратов, работающих под вакуумом, при атмосферном давлении (под наливом) или в условиях избыточного давления среды не более 10 МПа, изготавливают преимущественно вальцеванием из стальных листов с последующим соединением стыковой сваркой. Обечайки из хрупких материалов (чугуна, бронзы) изготавливают литыми. Они выполняются вместе с днищем. Независимо от материала и технологии изготовления внутренние  диаметры цилиндрических обечаек в интервале от 200 до 20000 мм должны соответствовать ГОСТ 9617-86, выписка из которого приведена в таблице 3. диаметры цилиндрических обечаек в интервале от 200 до 20000 мм должны соответствовать ГОСТ 9617-86, выписка из которого приведена в таблице 3.Таблица 3 Внутренние диаметры  (мм) обечаек (мм) обечаек400 450* 500 550* 600 650* 700 750** 800 850** 900 950** 1000 1100 1200 1300** 1400 1500** 1600 1700** 1800 2000 2200 2400 2600 2800 3000 * применяются только для рубашек аппаратов ** применяются только для обечаек из цветных металлов Сварные швы обечаек должны быть только стыковыми и двухсторонними (см. раздел Соединения). Отверстия в стенках обечаек для люков, лазов и штуцеров располагают вне сварных швов. Толщина стенок обечаек, воспринимающих внутреннее или наружное давление, определяется расчетом исходя из требований прочности и устойчивости. Методика таких расчетов приведена в специальной литературе. Выполняя чертеж общего вида аппарата, можно выбрать толщину стенки цилиндрической обечайки по данным Государственного проектного института нефтяного машиностроения, приведенным в таблице 4, в зависимости от давления в аппарате в пределах от 0,3 до 1,6 МПа и внутреннего диаметра обечайки в интервале 400….3000 мм. Толщину стенок обечаек аппаратов, работающих под наливом, определяют из конструктивных соображений. При этом значение толщины стенок цилиндрических обечаек рекомендуется принимать не менее указанных в таблице 5. Конические обечайки обычно выполняют роль переходной части цилиндрических элементов аппарата разных диаметров. Технология изготовления таких обечаек и определение толщины их стенок аналогичны рассмотренным для цилиндрических обечаек. Таблица 4 Рекомендуемые толщины цилиндрических обечаек

Таблица 5 Рекомендуемые значения толщин стенок цилиндрических обечаек аппаратов, работающих под наливом

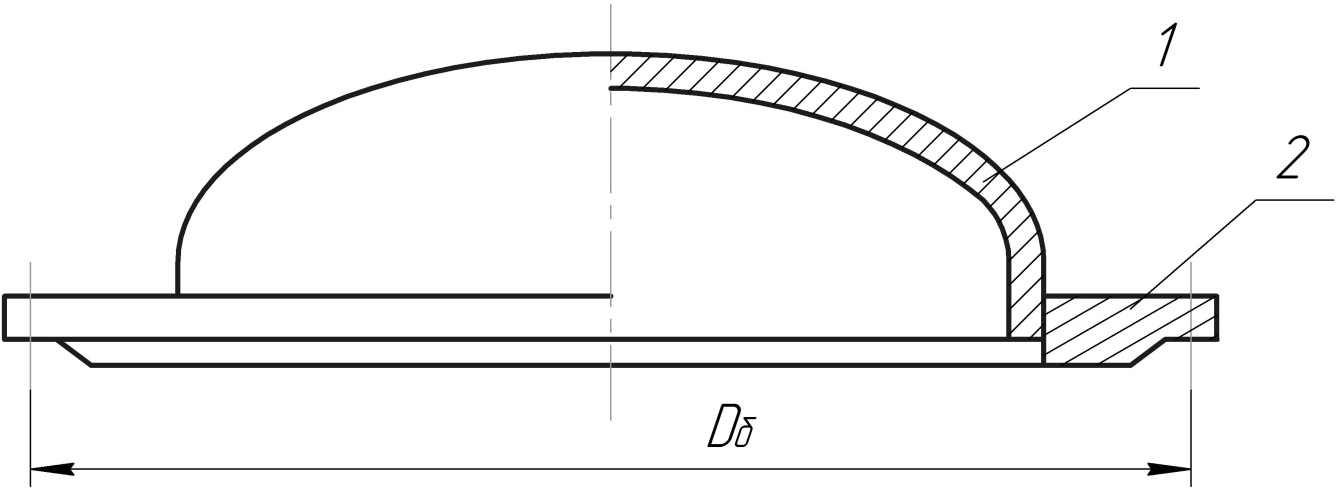

Днищами называются части аппаратов, сопрягаемые с торцами обечаек для создания в аппаратах объема, изолированного от внешней среды. Форма днища определяется сопрягаемой с ним формой обечайки, давлением рабочей среды, технологическими требованиями, возможностями изготовления и различными конструктивными соображениями. Для аппаратов применяют следующие типы днищ: – эллиптические отбортованные* – по ГОСТ 6533-88; – конические отбортованные и неотбортованные с углами конуса при вершине 60, 90, 120 и 140 – по ГОСТ 12619-88 – ГОСТ 12621-88; – плоские – по ГОСТ 12622-88. * отбортовка – плавный переход от формы днища к цилиндрической обечайке. Допускается также использование днищ сферической формы. При этом сферические неотбортованные и плоские неотбортованные днища диаметром более 500 мм рекомендуются для аппаратов, работающих под наливом. В аппаратах, работающих под избыточным давлением среды выше 0,07 МПА, применяют эллиптические, сферические или конические отбортованные днища. Эллиптическая форма днища является наиболее рациональной, исходя из соображений равной прочности и цилиндрической обечайкой. Этим и объясняется широкое использование эллиптических днищ. Днища связаны с обечайкой и выполняются, как правило, из того же материала. В сварных аппаратах днища приваривают к обечайкам, а в литых – отливают совместно с ними. Присоединение днищ к обечайкам с помощью сварки осуществляется различными типами сварочных швов: стыковыми, угловыми и тавровыми. Причем отбортованные днища привариваются к обечайкам только стыковыми швами. Толщина стенок днищ определяется расчетом на прочность и устойчивость. Полученную таким образом величину толщины стенки сравнивают с выпускаемыми промышленностью толщинами стальных листов и выбирают ближайшее большое значение. Расчетная толщина стенки эллиптического днища практически совпадает с расчетной толщиной стенки обечайки. Съемные днища с фланцами или без них называют крышками (рис. 6).  Рис.6 Крышка аппарата: 1 – днище, 2 – фланец Крышки больших диаметров дополняют деталями для крепления приспособлений, обеспечивающих их съём или установку на корпус аппарата, а крышки небольших размеров снабжаются ручками. В приложениях 1-6 приведены выписки из соответствующих нормативных документов для определения геометрических размеров днищ. Крышки, трубопроводы и трубопроводная аппаратура присоединяются к корпусам аппаратов при помощи фланцев 2 (рис.6). Фланец представляет собой плоское кольцо с просверленными по окружности диаметром  отверстиями. Внутренним диаметром кольцо надевается на обечайку, крышку или трубу и приваривается к ней. отверстиями. Внутренним диаметром кольцо надевается на обечайку, крышку или трубу и приваривается к ней.Отверстия служат для стягивания при помощи болтов или шпилек двух фланцев с уложенной между ними прокладкой. По форме фланцы бывают круглые, квадратные, овальные и др. Наиболее простыми в изготовлении являются фланцы круглой формы, которая и должна быть принята во всех случаях, если не оговорена особо другая форма фланца. Иногда фланцы изготавливают в виде двух колец – сплошного (меньшего диаметра) и с отверстиями под болты (большего диаметра). При этом сплошное кольцо приваривается к торцу трубы, а на него свободно надевается кольцо с отверстиями. Прокладка в этом случае соприкасается со сплошным кольцом. Материал для изготовления фланцев выбирают в зависимости от агрессивности среды и рабочей температуры. Он, как правило, соответствует материалу сопрягаемых частей. Конструкция и размеры стальных плоских приваренных фланцев для аппаратов диаметром от 400 до 4000 мм с условным давлением  от 0,3 до 1,6 МПа установлены ГОСТ 26-426-79 (приложение 8). от 0,3 до 1,6 МПа установлены ГОСТ 26-426-79 (приложение 8).Фланцы штуцеров аппаратов, трубопроводов, арматуры выполняют по ГОСТ 1255-67 (приложение 7). В литой арматуре фланцы отливают как одно целое с другими деталями. Очень широкое применение в химико-фармацевтической промышленности находят трубы. Их используют не только в качестве магистральных трубопроводов для транспортировки жидких, сыпучих или газообразных сред, но из них делают также многие детали и узлы аппаратов (обечайки, патрубки, трубчатку теплообменников и др.). Материалы и размеры труб выбираются с учетом давления, температуры и физико-химических свойств среды. Характеризуются трубы условным проходом  , наружным диаметром и толщиной стенки , наружным диаметром и толщиной стенки  . .Сортамент стальных труб выборочно приведен в таблице 6. Таблица 6 Рекомендуемый сортамент стальных труб на давление менее 10 Мпа (ГОСТ 8734-75)

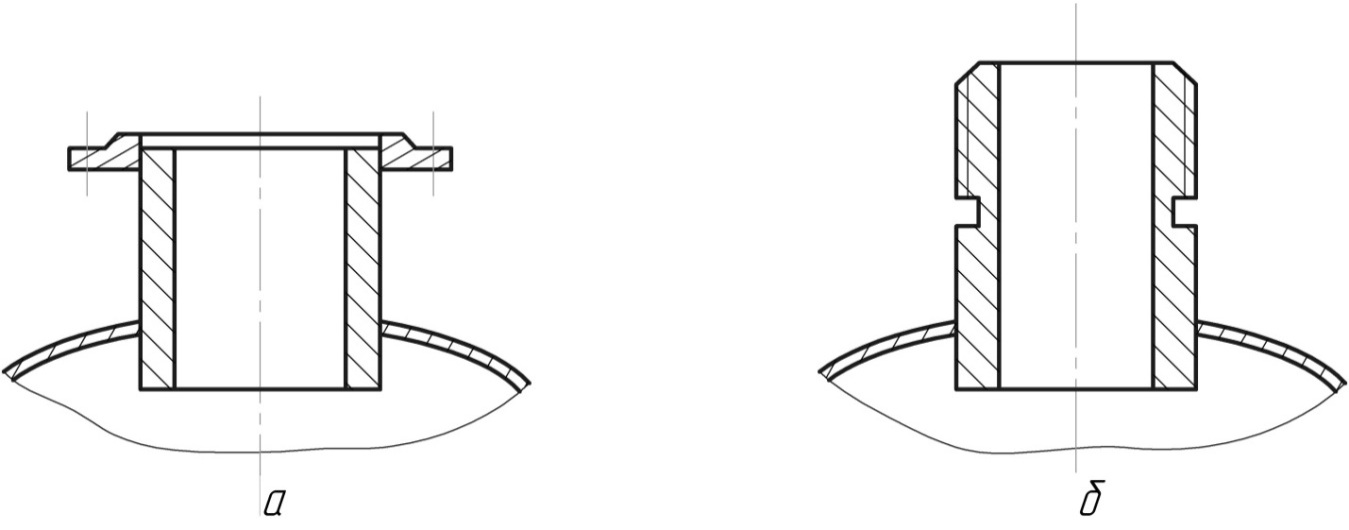

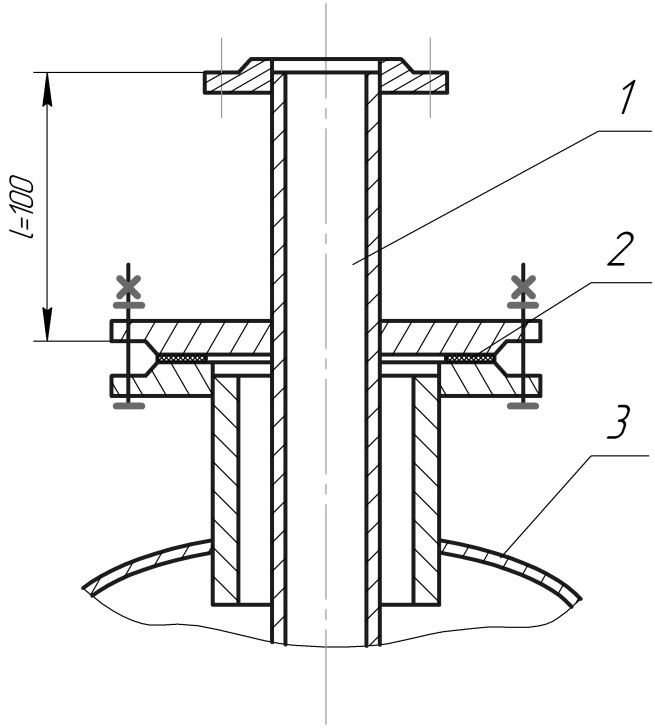

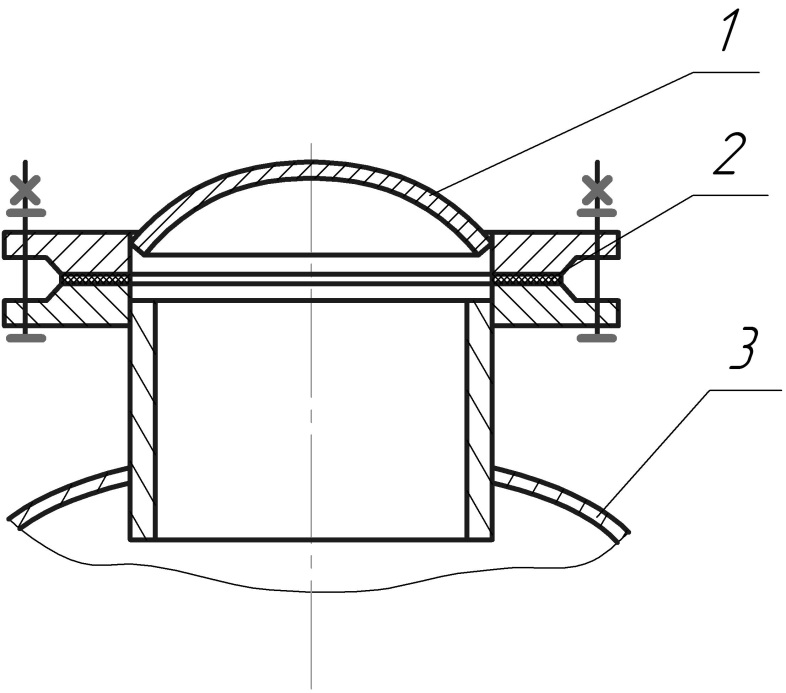

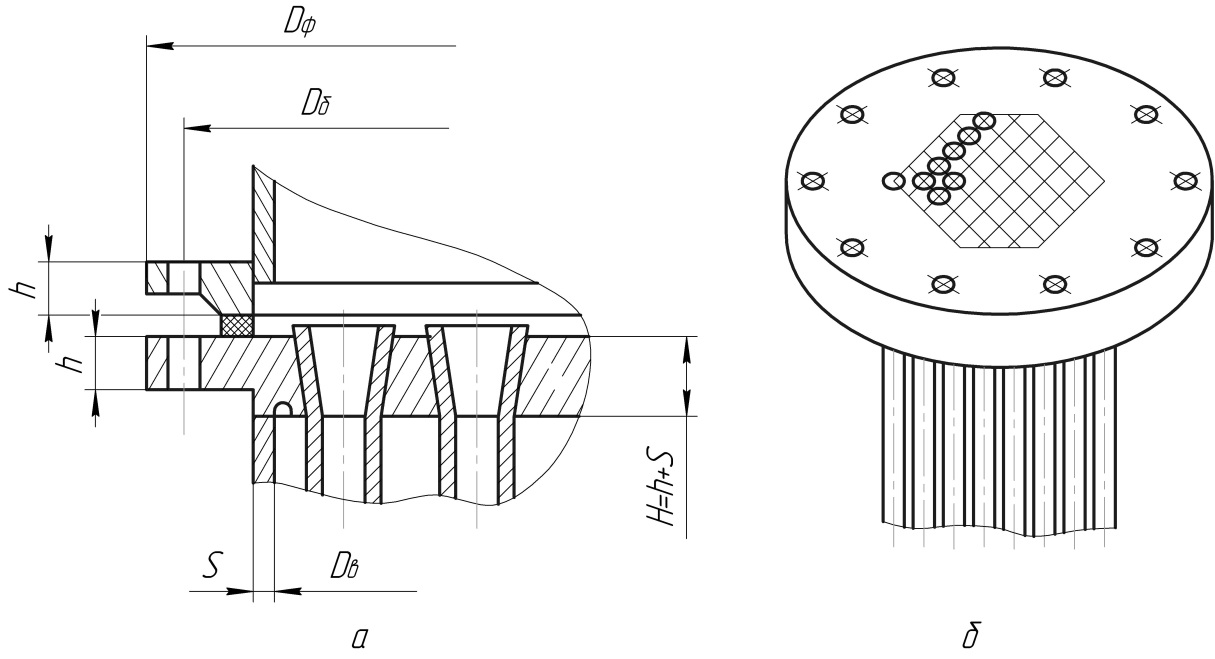

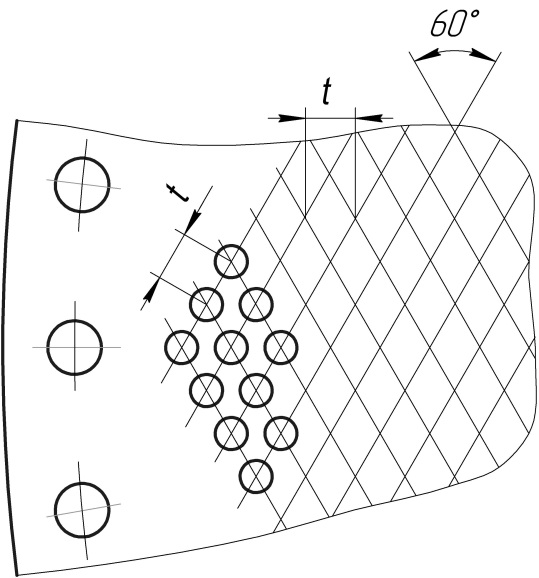

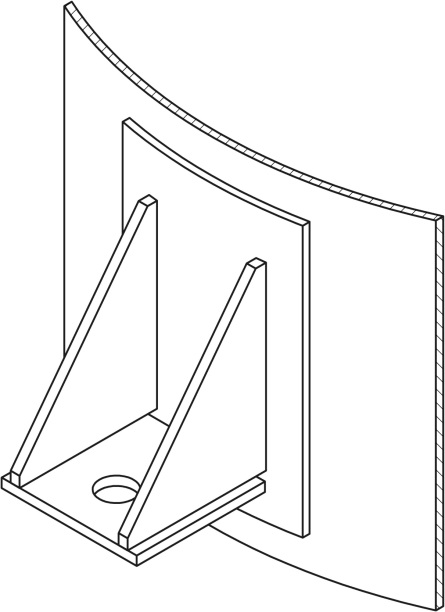

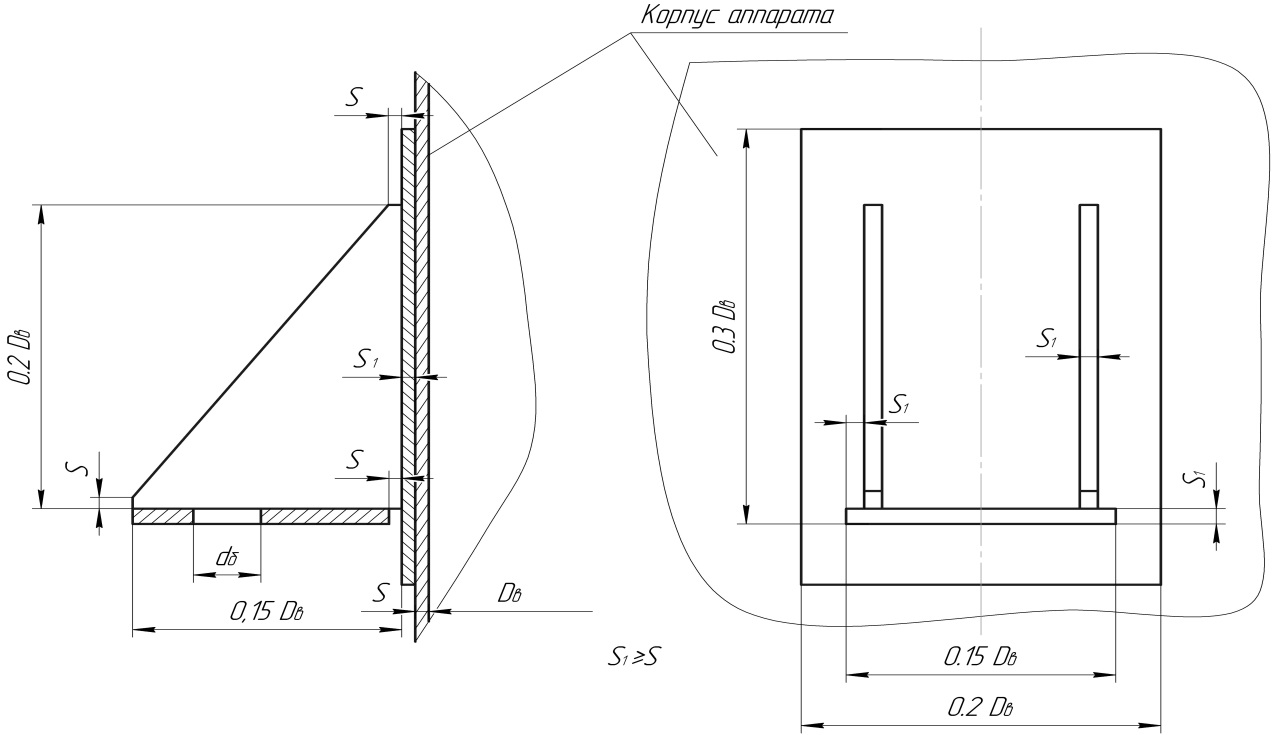

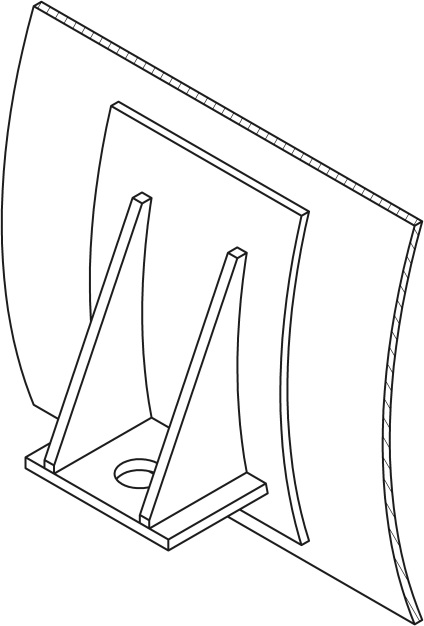

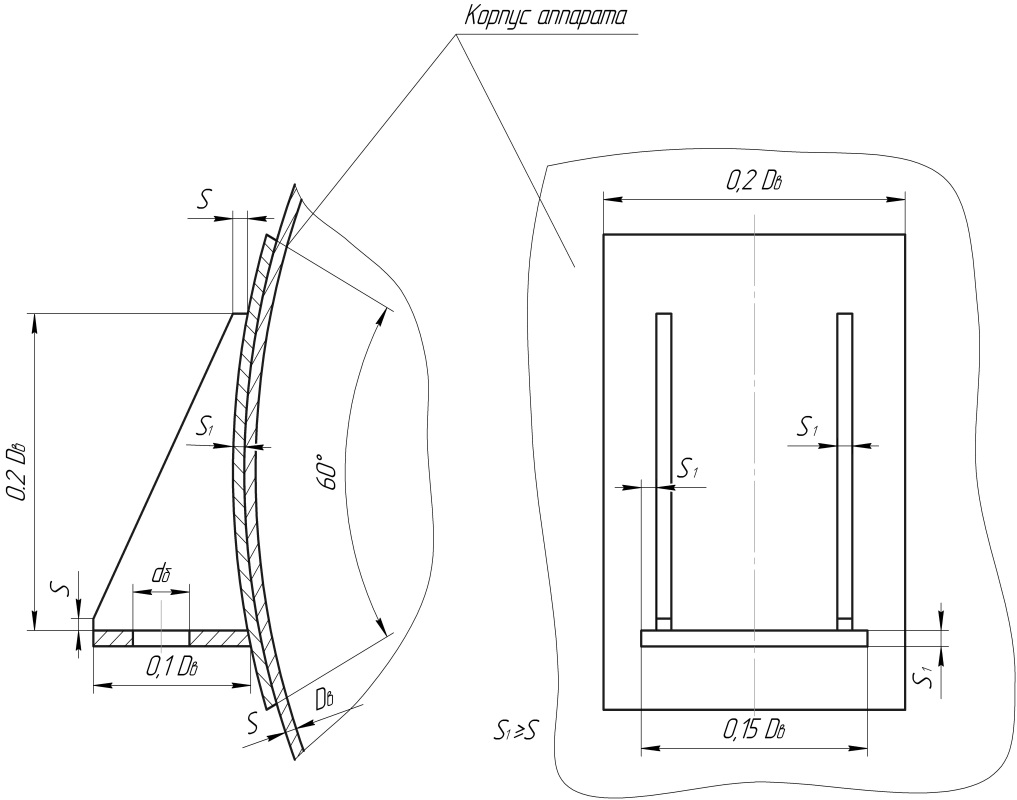

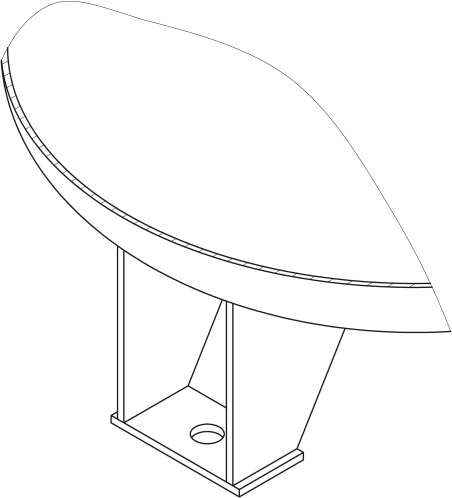

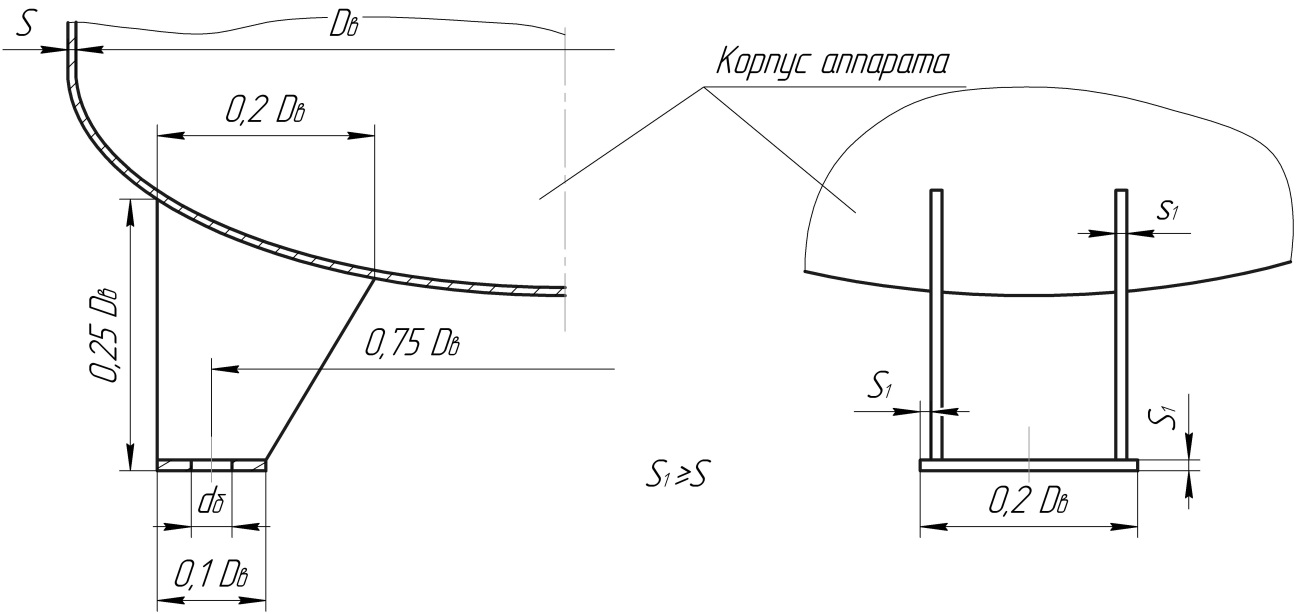

Условное обозначение трубы с  , немерной длины, толщиной стенки , немерной длины, толщиной стенки  Труба  ГОСТ 3262-75. ГОСТ 3262-75.3.2. ШТУЦЕРЫ, ЛЮКИ Трубы, арматура, измерительные приборы (манометры) и др. в большинстве случаев имеют с аппаратами разъемные соединения. Связующим элементом между аппаратами и трубами, арматурой и приборами чаще всего служат штуцеры (рис. 7).  Рис. 7 Конструкции штуцеров: а – фланцевый б – резьбовой Штуцером называется короткий отрезок трубы, обычно снабженный на одном конце фланцем. Иногда вместо фланца на конце патрубка нарезают резьбу. В сварной аппаратуре патрубок соединяется с аппаратом с помощью сварки. Фланец к патрубку также приваривается. В литой аппаратуре штуцеры отливают совместно с корпусами и крышками. При проектировании аппаратов для штуцеров следует подбирать стандартные трубы и фланцы. Высоту (вылет) штуцера принимают с учетом удобства подведения болтов в отверстие фланца со стороны аппарата для выполнения монтажных работ. Наряду со штуцерами в аппаратах используют вводы труб передавливания (рис. 8) – устройства, представляющие собой обычный штуцер с фланцем, в который вставляется труба, соединяемая с этим штуцером с помощью специального приваренного к ней фланца. На конце трубы имеется обычный стандартный фланец. Трубой передавливания, нижний конец которой расположен у днища, пользуются для транспортировки жидкости из одной емкости в другую. Жидкость поступает в трубу передавливания за счет создания в аппарате избыточного (по сравнению с давлением в пространстве, в которое она перемещается) давления. Люком аппарата называют короткий штуцер большого диаметра с присоединяемой к нему крышкой (рис. 9). Люк необходим для ремонта, очистки и осмотра аппарата.  Рис. 8 Конструкция ввода трубы передавливания: 1 – труба, 2 – прокладка, 3 – крышка Их используют также для наблюдения за технологическим процессом, а иногда и для загрузки в аппарат сухих продуктов. Аппараты внутренним диаметром более 800 мм, не имеющие съемных крышек, должны быть снабжены люками диаметром не менее 400 мм. Требования к изготовлению и установке люков на аппаратах аналогичны требованиям к штуцерам.  Рис. 9 Конструкция люка: 1 – крышка люка, 2 – прокладка, 3 – крышка аппарата 3.3. ТРУБНЫЕ РЕШЕТКИ Крышки и днища кожухотрубных теплообменников крепятся с помощью болтов или шпилек фланцами к трубным решеткам (рис. 10а). Последние, как правило, представляют собой круглые диски (рис. 10б) и предназначены для закрепления в них концов труб и разделения трубного пространства от междутрубного. Трубы крепят в трубных решетках сваркой или развальцовкой. Наиболее распространенным способом является развальцовка (см. раздел Соединения). Расположение труб и диаметры отверстий под них в решетках установлен ГОСТ 15118-79, ГОСТ 13202-77. Центры отверстий располагают, как правило, по вершинам равносторонних треугольников (рис. 11) с тем, чтобы обеспечить максимальное число труб при данном шаге.  Рис.10 Трубные решетки: а – в корпусе теплообменника, б – в сборе с трубами  Рис. 11 Разметка отверстий под трубы в трубных решетках Здесь уместно заметить, что аналогичную конструкцию в виде диска с отверстиями имеют газораспределительные решетки в барботажных и пенных аппаратах, а также в аппаратах «кипящего слоя». 3.4. ОПОРЫ АППАРАТОВ   Рис.12 а Конструкции опор-лап для вертикальных аппаратов Любое изделие, в том числе и химико-фармацевтическое оборудование, должно быть установлено на место, ему предназначенное. Для этого оно имеет специальные приспособления. У емкостного оборудования такими приспособлениями являются опоры. Опоры представляют собой устройства, предназначенные для установки аппарата на фундамент или на отдельные несущие конструкции. Количество опор обычно принимают в зависимости от массы заполненного аппарата от двух до четырех. В сварных конструкциях опоры привариваются к корпусу аппарата. В литых – выполняются за одно целое с корпусом. Конструкции и размеры опор регламентируются ОСТ 26-665-72, в котором они разделяются на два основных вида. Это опоры, расположенные сбоку аппарата, – опоры-лапы (рис.12а, б) и опоры, расположенные снизу – опоры стойки (рис.13 и 14).   Рис.12 б Конструкции опор-лап для горизонтальных аппаратов Следует иметь в виду, что при установке аппарата на фундамент применяются опоры-стойки, а при подвеске его на перекрытии или при установке на опорную конструкцию опоры-лапы. К фундаменту или к перекрытию опоры аппарата крепятся с помощью фундаментных болтов, диаметр отверстий под которые следует принимать в соответствии с таблицей 7.   Рис. 13 Конструкции опор-стоек для вертикальных аппаратов Таблица 7 |

1,2

1,2